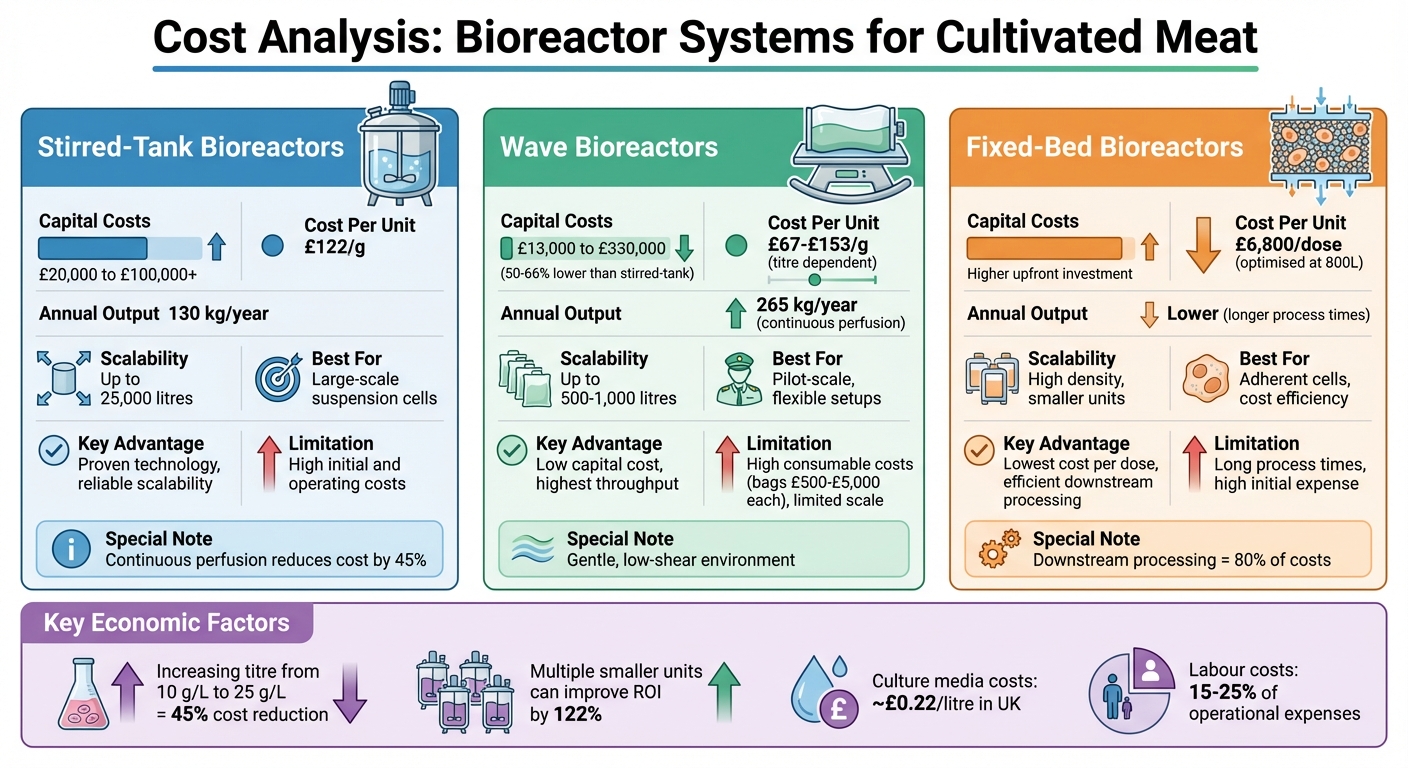

Het opschalen van cellijnen voor de productie van gekweekt vlees hangt af van de keuze van het juiste bioreactorsysteem. De kosten variëren aanzienlijk tussen roerstoftank-, golf- en vaste-bedbioreactoren vanwege verschillen in kapitaalinvesteringen, operationele kosten en schaalbaarheid. Hier is wat u moet weten:

- Roerstoftankbioreactoren: Beste voor grootschalige productie met suspensiecellijnen. Hoge aanloopkosten (£20.000 tot honderdduizenden) maar bewezen schaalbaarheid (tot 25.000 liter). Continue perfusiemethoden kunnen de kosten per gram met 45% verlagen.

- Golfbioreactoren: Betaalbaar startpunt (50–66% lagere initiële kosten dan roerstoftanksystemen). Ideaal voor kleine tot middelgrote schalen, maar beperkt tot 1.000 liter. Verbruikskosten (e.g., wegwerpzakken van £500–£5.000 elk) verhogen de langetermijnkosten.

- Vastbedbioreactoren: Geschikt voor adherente cellen, biedt de laagste kosten per dosis op schaal (£6,800 per dosis bij 800 liter). Hoge initiële investering maar efficiënt voor het verlagen van downstream verwerkingskosten.

Snelle Vergelijking

| Bioreactor Type | Kapitaalkosten | Kosten Per Eenheid | Schaalbaarheid | Beste Voor | Beperkingen |

|---|---|---|---|---|---|

| Roertank | £20,000+ | £122/g | Tot 25,000 liter | Grootschalige suspensie cellen | Hoge initiële en operationele kosten |

| Wave | £13,000–£330,000 | £67–£153/g | Tot 1,000 liter | Pilot-schaal, flexibele opstellingen | Hoge verbruikskosten, beperkte schaal |

| Vast-Bed | Hogere initiële kosten | £6,800/dosis | Kleinere eenheden, hoge dichtheid | Hechtende cellen, kostenefficiëntie | Lange procestijden, hoge initiële kosten |

Belangrijkste conclusie: Roertank-systemen domineren grootschalige productie, terwijl golfbioreactoren ideaal zijn voor vroege stadia.Vastbed-systemen blinken uit in kostenefficiëntie voor adherente cellijnen. De keuze hangt af van de productieschaal, eigenschappen van de cellijn en budgetbeperkingen.

Vergelijking van Bioreactorkosten voor Gekweekt Vleesproductie: Kapitaal, Operationele Kosten en Schaalbaarheid

1. Roertankbioreactoren

Kapitaalkosten

Investeren in roertankbioreactoren is geen kleinigheid, met prijzen variërend van £20,000 voor kleinere bench-units tot enkele honderdduizenden ponden voor grotere systemen.[8] De keuze van het materiaal speelt hier een grote rol. Roestvrijstalen systemen, die herbruikbaar zijn, hebben de neiging om 2–3 keer meer te kosten dan wegwerpalternatieven. Dit komt voornamelijk door de extra kosten van stalen vaten en de geïntegreerde Clean-in-Place (CIP) en Sterilise-in-Place (SIP) systemen.[1] Maar de reactor zelf is niet de enige grote uitgave.Faciliteitsgerelateerde kosten - zoals cleanrooms, HVAC-systemen, water-voor-injectie en nutsvoorzieningen - kunnen meer dan de helft van het totale projectbudget uitmaken.[4] In het VK voegt het voldoen aan de Food Standards Agency vereisten voor voedselveilige faciliteiten nog een extra kostenlaag toe. Hulpmiddelen zoals

Operationele Kosten

Zodra de initiële investering is gedaan, worden de dagelijkse operationele kosten een belangrijke factor. Voor roertanksystemen zijn de grootste terugkerende uitgaven groeimedia, verbruiksartikelen en arbeid. In het VK worden de kosten voor cultuurmedia geschat op ongeveer £0.22 per liter.[6] Herbruikbare systemen bieden hier een kostenvoordeel, met operationele kosten 20–40% lager dan eenmalige formaten, omdat er geen noodzaak is om steeds wegwerpzakken te kopen.[1] Roertank-systemen profiteren ook van goed gevestigde protocollen, die de hoeveelheid arbeid per batch kunnen verminderen in vergelijking met minder geautomatiseerde opstellingen. Procesintensivering, zoals continue perfusietechnieken, kan de kosten aanzienlijk verlagen. Studies tonen bijvoorbeeld aan dat continue perfusieprocessen in roertanks de kosten per gram met ongeveer 45% kunnen verlagen in vergelijking met traditionele fed-batch methoden, dankzij verhoogde productiviteit en verminderd mediagebruik per biomassa-eenheid.[4]

Schaalbaarheid

Als het gaat om schaalbaarheid, zijn roertank-bioreactoren de gouden standaard.Ze zijn beschikbaar in maten variërend van kleine bench-scale systemen (1–5 liter) tot industriële eenheden die meer dan 10.000–25.000 liter overschrijden.[4][7] Een kostenmodelstudie heeft aangetoond dat bij 1.000 liter, roertank-systemen een kostprijs per dosis van ongeveer US$12.000 bereiken, waardoor ze economischer zijn dan multi-tray adherente systemen.[3] Geïntensiveerde processen verbeteren de schaalbaarheid verder. Continue perfusieprocessen hebben bijvoorbeeld aangetoond dat ze de jaarlijkse productopbrengsten bijna verdubbelen (265 kg vergeleken met 130 kg) in vergelijking met fed-batch verwerking, terwijl ook de kapitaalkosten met 32% worden verlaagd.[4]

Compatibiliteit van Cellijnen

Roertank-bioreactoren excelleren met suspensie-aangepaste cellijnen die hydrodynamische schuif aankunnen en gedijen in goed gemengde omgevingen bij hoge dichtheden.[7] Voor de productie van gekweekt vlees omvat dit suspensie-aangepaste myoblasten, satellietcellen of pluripotente stamcellen die worden gekweekt in serumvrije media. Sheargevoelige cellijnen vereisen echter zachtere menging, wat de zuurstofoverdracht en celdichtheden kan beperken, waardoor uiteindelijk de mediabehoeften en operationele kosten per kilogram biomassa toenemen.[7] Hechtingsafhankelijke cellijnen kunnen ook worden gekweekt in roertanks met behulp van microcarriers, maar dit voegt complexiteit toe en verhoogt de verbruikskosten, waardoor ze minder kosteneffectief zijn in vergelijking met vaste-bedsystemen. Cellijnen met snelle verdubbelingstijden en hoge specifieke productiviteit kunnen de verblijftijden in de reactor en het mediagebruik verminderen, wat economische modellen herhaaldelijk benadrukken als sleutelfactoren bij het verlagen van de productiekosten.[4][7]

2.Wave Bioreactors

Kapitaalkosten

Wave bioreactoren bieden een betaalbaarder startpunt voor producenten van gekweekt vlees, met initiële kosten die ongeveer 50–66% lager zijn dan die van herbruikbare roerwerktanksystemen [1]. Dit kostenvoordeel is grotendeels te danken aan hun eenvoudigere mechanische ontwerp - er is geen behoefte aan complexe roerwerken, aandrijfmotoren of geïntegreerde reinigingssystemen. In het Verenigd Koninkrijk variëren de prijzen van wave bioreactoren tussen £13,000 en £330,000, afhankelijk van hun grootte en automatiseringsniveau [8]. Een andere belangrijke factor die deze besparingen stimuleert, is het gebruik van wegwerpbare zakken voor eenmalig gebruik, wat de noodzaak voor dure reinigings- en sterilisatie-infrastructuur elimineert. Voor startups of onderzoeksteams met een beperkt budget maakt deze lagere initiële investering wave bioreactoren een aantrekkelijke keuze voor procesontwikkeling en productie op pilotschaal.Bovendien stellen platforms zoals

Operationele Kosten

Als het gaat om operationele kosten, vertellen wave-bioreactoren een ander verhaal. Verbruikskosten, met name de wegwerpzakken die tussen £500 en £5.000 per stuk kosten, dragen bij aan hogere langetermijnkosten [5]. Dat gezegd hebbende, bieden wave-systemen enkele operationele voordelen. Hun zachte schommelbeweging verbruikt minder energie vergeleken met het mechanisch roeren van andere systemen, en ze vereisen over het algemeen minder geschoold personeel voor monitoring. Echter, de hogere kosten van verbruiksartikelen per batch betekenen dat de langetermijn operationele kosten de kosten van herbruikbare systemen meestal overtreffen.

Schaalbaarheid

Schaalbaarheid is een ander gebied waar golfbioreactoren opvallen - maar met enkele beperkingen. Ze presteren uitzonderlijk goed op kleine tot middelgrote schaal, maar hebben moeite boven de 500–1.000 liter, omdat de schommelende beweging inefficiënt wordt bij grotere volumes. Dit maakt golfsystemen ideaal voor procesontwikkeling, productie op pilotschaal en productie in een vroeg stadium, in plaats van grootschalige commerciële operaties. Een modulaire "scale-out" benadering - waarbij meerdere kleinere eenheden parallel worden gebruikt in plaats van één groot vat - kan het rendement op investering met maximaal 122% verbeteren vergeleken met traditionele strategieën met één grote bioreactor [2]. Bovendien, aangezien downstreamverwerking doorgaans ongeveer 80% van de totale productiekosten uitmaakt [2], kan het delen van downstreamapparatuur over meerdere eenheden leiden tot verdere kostenbesparingen.Voor de productie van gekweekt vlees ondersteunt dit schaalbaarheidsprofiel een gedistribueerd productiemodel, waarbij meerdere kleinere faciliteiten de bouwkosten verlagen en de veerkracht van de toeleveringsketen verbeteren.

Compatibiliteit van cellijnen

Wave-bioreactoren zijn bijzonder geschikt voor in suspensie aangepaste cellijnen en semi-hechtende culturen. Hun zachte, lage-shear omgeving behoudt een hoge celviabiliteit voor celtypen zoals geïmmortaliseerde spiercellen, fibroblasten en pluripotente stamcellen [3]. De keuze van de cellijn kan de productiekosten aanzienlijk beïnvloeden; bijvoorbeeld, het verhogen van de producttiter van 10 gram per liter naar 25 gram per liter kan de kosten van verkochte goederen met ongeveer 45% verlagen [4].De zachte mengactie van golfsystemen is vooral voordelig voor cellijnen die langere kweekperioden vereisen, omdat het celschade vermindert en de noodzaak voor frequente mediumwisselingen of dure groeifactor supplementen beperkt. Hoewel adherente cellijnen ook in golfbioreactoren kunnen worden gekweekt met behulp van microcarrier kralen, zijn fixed-bed systemen over het algemeen een economischere optie voor deze celtypen.

3. Fixed-Bed Bioreactoren

Kapitaalkosten

Fixed-bed bioreactoren vereisen een aanzienlijke initiële investering vanwege de kosten van gespecialiseerde apparatuur en wegwerpvaten. Een goed voorbeeld hiervan is het iCELLis® systeem, een bekende fixed-bed technologie. Op klinische schaal van 200 liter waren de initiële kosten per dosis £17,000. Dit daalde tot £8,500 per dosis bij 800 liter en werd verder verlaagd tot £6,800 per dosis na optimalisatie van het productieprotocol [3].Hoewel deze kapitaalkosten hoog lijken, worden ze beter beheersbaar op grotere productieschalen, dankzij de efficiëntie van het systeem in verwerkingsdoorvoer. Voor producenten van gekweekt vlees bieden platforms zoals

Operationele Kosten

Ondanks hun hogere initiële prijskaartje, leveren fixed-bed bioreactoren de laagste kosten per dosis in vergelijking met andere systemen. Bijvoorbeeld, op een schaal van 800 liter produceerde het iCELLis®-systeem doses voor £8.500 per stuk, aanzienlijk minder dan de £10.200 per dosis voor suspensiebioreactoren [3]. Dit kostenvoordeel komt door een betere materiaalbenutting en verminderde downstream verwerkingsbehoeften.Bij de productie van eiwitten bereikten vaste-bedsystemen een kostprijs van £134 per gram, terwijl continue vaste-bedprocessen dit verlaagden tot £100 per gram [4]. De kosten zijn echter sterk afhankelijk van het productrendement. Bijvoorbeeld, toen het rendement steeg tot 25 gram per liter, daalden de kosten met ongeveer 45%. Omgekeerd, een daling tot 10 gram per liter verhoogde de kosten tot £156 per gram [4]. Arbeidskosten, die doorgaans 15–25% van de operationele uitgaven in de productie van gekweekt vlees uitmaken, worden ook verminderd door de lagere handelingseisen van vaste-bedsystemen [1].

Schaalbaarheid

Schaalbaarheid is een ander gebied waar vaste-bedsystemen uitblinken, en bieden economische voordelen door productiviteitswinst in plaats van alleen de grootte van het vat te vergroten.Hoewel het iCELLis®-systeem jaarlijks minder doses produceert in vergelijking met suspensiebioreactoren - vanwege langere procestijden en immobilisatie na het zaaien - blijkt het toch de meest kosteneffectieve optie te zijn wanneer gemeten naar kosten per dosis [3]. De hoge oppervlakte-dichtheid maakt efficiënte grootschalige kweek mogelijk zonder de noodzaak van enorme vaten. Bovendien kan het gebruik van meerdere kleinere fixed-bed units die downstream apparatuur delen, de return on investment met 122% verhogen vergeleken met het gebruik van een enkele grote bioreactor [2]. Deze schaalbaarheid ondersteunt gedistribueerde productieopstellingen, die niet alleen de bouwkosten verlagen, maar ook de flexibiliteit van de toeleveringsketen verbeteren.

Compatibiliteit van Cellijnen

Fixed-bed bioreactoren zijn bijzonder geschikt voor hechtende cellijnen die een oppervlak nodig hebben voor groei.Hun packed-bed ontwerp creëert een hoge-dichtheid omgeving die ideaal is voor zoogdiercellen, inclusief primaire cellen en stamcellijnen, die veel worden gebruikt in de productie van gekweekt vlees [3]. De lage-shear omgeving binnen de bedmatrix beschermt cellen tegen mechanische schade, waardoor deze systemen een uitstekende keuze zijn voor shear-gevoelige celtypen. Hechtende cellen met langere verdubbelingstijden en specifieke micro-omgevingsbehoeften profiteren van het vermogen van het systeem om voedingsstofgradiënten en afvalverwijdering nauwkeurig te regelen via perfusie. Snel delende cellen daarentegen gedijen in de geïmmobiliseerde opstelling, die zorgt voor efficiënte voedingsstoftoevoer zonder de turbulentie die typisch is voor geroerde systemen. Het selecteren van de juiste cellijn is echter cruciaal, aangezien zelfs kleine winst in celdichtheid of eiwitproductie per volume-eenheid kan leiden tot aanzienlijke kostenbesparingen in fixed-bed operaties.

sbb-itb-ffee270

Kostenfactoren van de productie van gekweekt vlees

Voordelen en Nadelen

Het kiezen van het juiste bioreactorsysteem houdt in dat men een balans moet vinden tussen initiële investering, operationele efficiëntie en productiekosten. Hier is een nadere blik op de sterke en zwakke punten van verschillende systemen om de besluitvorming te ondersteunen.

Geroerde-tank bioreactoren zijn een goed gevestigde optie met bewezen schaalbaarheid, waardoor ze een betrouwbare keuze zijn voor veel industrieën. Ze komen echter met de hoogste initiële kosten (£41.2M) en de hoogste kosten per gram (£122) [4]. Hoewel hun controleparameters goed begrepen worden, vereisen ze langere zaadfermentatietreinen en hebben ze een lagere jaarlijkse productiecapaciteit (130 kg per jaar) [4].

Vastbedbioreactoren vallen op door hun kostenefficiëntie per dosis, met een geoptimaliseerde kostprijs van ongeveer £6.800 [3]. Ze excelleren in downstreamverwerking, een cruciale factor aangezien downstreamkosten ongeveer 80% van de totale productiekosten voor hoogwaardige producten kunnen uitmaken [2]. Aan de andere kant beperken hun langere verwerkingstijden het aantal batches dat jaarlijks kan worden geproduceerd [3].

Wave-bioreactoren en continue perfusiesystemen vinden een balans met een lagere kapitaalvereiste (£28M) en de laagste kostprijs per gram (£67/g), terwijl ze de hoogste doorvoer (265 kg/jaar) bereiken [4]. Hun operationele complexiteit en gevoeligheid voor producttiter kunnen echter uitdagingen vormen. Bijvoorbeeld, een daling in titer van 25 g/L naar 10 g/L kan de kosten verhogen tot ongeveer £153/g [4].

De keuze van de bioreactor hangt uiteindelijk af van factoren zoals de productieschaal, de eigenschappen van de cellijn en de haalbare titer.

Hier is een snelle vergelijking van de belangrijkste statistieken:

| Type Bioreactor | Kapitaaluitgaven | Kosten per Eenheid | Jaarlijkse Doorvoer | Primair Voordeel | Belangrijkste Beperking |

|---|---|---|---|---|---|

| Roertank | £41.2M | £122/g | 130 kg/jaar | Betrouwbaar en schaalbaar met bewezen technologie | Hoge kapitaal- en operationele kosten |

| Vaste Bed | Hogere CAPEX | ~£8,000/dosis (geoptimaliseerd) | Lager (vanwege langer proces) | Efficiënte downstream verwerking, lage dosis kosten | Lange procestijd, hoge initiële investering |

| Continue Perfusie | £28M | £67/g | 265 kg/jaar | Lage kosten per gram, hoogste doorvoer | Complex om te bedienen, gevoelig voor titerveranderingen |

Conclusie

De kosteneffectiviteit van bioreactoren hangt sterk af van de schaal van productie.Voor grootschalige commerciële productie vallen continue perfusie roerstoelsystemen op, met productiekosten van ongeveer £68 per gram vergeleken met £124 per gram in fed-batch systemen, met een indrukwekkende jaarlijkse output van 265 kg [4].

Voor vroege fase R&D en pilootschaalfaciliteiten bieden wave-bioreactoren een praktische oplossing. Hun lagere initiële kosten en snelle opzet maken ze ideaal voor start-ups in het VK die met beperkte budgetten werken. Evenzo kunnen geoptimaliseerde vaste-bedsystemen de kosten per eenheid verlagen door hoge celdichtheden te ondersteunen en downstreamverwerking te stroomlijnen [3]. Deze benaderingen stellen kleinere bedrijven in staat om financiële risico's te minimaliseren terwijl ze hun cellijnen en processen perfectioneren.

Bij opschaling kan het gebruik van meerdere kleinere bioreactoren de opbrengsten aanzienlijk verbeteren.Bijvoorbeeld, ROI stijgt met 122% wanneer de downstreamkosten tot wel 80% van de totale productiekosten uitmaken [2]. Deze strategie helpt ook om de kapitaaluitgaven en de algehele faciliteit voetafdruk te verminderen.

Over alle systemen spelen vooruitgangen zoals hogere cel dichtheden, verbeterde titers en kortere procestijden een cruciale rol in het verlagen van de kosten. Bijvoorbeeld, het verhogen van de titer van 10 g/L naar 25 g/L kan de productiekosten effectief halveren [4]. Deze economische overwegingen zijn essentieel voor producenten die het meest geschikte systeem voor hun behoeften willen kiezen.

Veelgestelde Vragen

Waar moet ik op letten bij het selecteren van een bioreactor voor de productie van gekweekt vlees?

Bij het kiezen van een bioreactor voor de productie van gekweekt vlees zijn er verschillende belangrijke factoren om te overwegen. Deze omvatten de specifieke behoeften van uw cellijn, de beoogde productieschaal, en de bijbehorende kosten. Elk type bioreactor biedt verschillende niveaus van efficiëntie, schaalbaarheid en compatibiliteit, dus het is essentieel om de apparatuur af te stemmen op de unieke vereisten van uw project.

Even belangrijk is het verkrijgen van betrouwbare apparatuur.

Wat zijn de verschillen in operationele kosten tussen roertank-, golf- en fixed-bed bioreactoren?

De operationele kosten verschillen sterk tussen roertank-, golf- en fixed-bed bioreactoren vanwege variaties in hun ontwerp, schaalbaarheid en hoe ze middelen gebruiken.Roerstoftank-bioreactoren worden vaak gebruikt en zijn doorgaans economisch voor grootschalige productie. Ze vereisen echter vaak een hoger energieverbruik voor mengen en het handhaven van de temperatuur. Golfbioreactoren daarentegen zijn gemakkelijker te bedienen en verbruiken doorgaans minder energie, waardoor ze een goede keuze zijn voor kleinschalige opstellingen of vroege ontwikkelingsfasen. Vastbedbioreactoren, hoewel ze hogere initiële kosten hebben vanwege gespecialiseerde materialen, kunnen zorgen voor efficiënt gebruik van middelen en lagere onderhoudskosten op de lange termijn.

Bij het opzetten van kweekprocessen is het cruciaal om deze kostenoverwegingen af te wegen tegen de unieke vereisten van uw cellijn en productie-doelstellingen. Hulpmiddelen zoals

Wat zijn de schaalbaarheidsuitdagingen van golfbioreactoren vergeleken met andere systemen?

Golfbioreactoren zijn populair vanwege hun eenvoudige ontwerp en betaalbaarheid, vooral in kleinschalige operaties. Dat gezegd hebbende, kunnen ze obstakels tegenkomen bij opschaling. Naarmate het volume toeneemt, kunnen problemen zoals verminderde mengingsefficiëntie en beperkte zuurstofoverdracht optreden. Deze uitdagingen kunnen de celgroei en de algehele productiviteit beïnvloeden bij de overgang naar grotere bioreactorsystemen.

In het geval van de productie van gekweekt vlees draait het bij het selecteren van het ideale bioreactorsysteem allemaal om het vinden van de juiste balans tussen schaalbaarheid, kosten en de unieke behoeften van uw cellijnen. Een grondige evaluatie van deze elementen is cruciaal om betrouwbare prestaties op grotere productieschalen te bereiken.