Wat is de betere keuze voor de productie van gekweekt vlees: wegwerpmateriaal of herbruikbare apparatuur? Het hangt af van uw productieschaal en financiële prioriteiten. Wegwerpsystemen zijn goedkoper in aanschaf, sneller op te zetten en gemakkelijker te onderhouden, maar ze genereren terugkerende kosten voor verbruiksartikelen en creëren plastic afval. Herbruikbare systemen kosten aanvankelijk veel meer en vereisen complexe infrastructuur voor reiniging en sterilisatie, maar zijn op de lange termijn kosteneffectiever, vooral voor grootschalige operaties.

Belangrijke punten:

- Wegwerpsystemen: Lagere initiële kosten, geen reinigingsvereisten, snellere installatie, maar hogere kosten voor verbruiksartikelen en plastic afval.

- Herbruikbare systemen: Hogere initiële kosten, reinigingskosten, maar betere besparingen op lange termijn voor hoge productievolumes.

- Op kleine schaal zijn wegwerpsystemen vaak economischer.Voor grotere schalen verlagen herbruikbare systemen de kosten per kilogram aanzienlijk.

Snelle Vergelijking:

| Kenmerk | Eenmalig Gebruik | Hergebruikbaar |

|---|---|---|

| Initiële Kosten | Laag | Hoog |

| Lopende Kosten | Hoger (verbruiksartikelen) | Lager (na initiële investering) |

| Installatietijd | Sneller | Langzamer |

| Schoonmaakbehoeften | Geen | Uitgebreid |

| Afval | Plastic afval | Afvalwater |

| Beste Voor | Kleinschalige of pilotprojecten | Grootschalige productie |

Conclusie: Wegwerp is ideaal voor kleine, flexibele operaties.Hergebruikbare systemen zijn beter voor opschaling en het bereiken van lagere kosten per kilogram op de lange termijn.

Vergelijking van kosten voor eenmalig gebruik versus herbruikbare apparatuur voor de productie van gekweekt vlees

Kapitaaluitgaven: Vergelijking van initiële investeringskosten

Apparatuur voor eenmalig gebruik: Lagere initiële investering

Technologie voor eenmalig gebruik biedt een duidelijk voordeel als het gaat om het verminderen van initiële kapitaalkosten. Door de noodzaak van decontaminatiehulpmiddelen zoals CIP- en SIP-systemen te elimineren, kunnen fabrikanten de hoge kosten vermijden die gepaard gaan met permanente sterilisatieleidingen en ingewikkelde reinigingsopstellingen [6][5]. In plaats daarvan vereenvoudigen voor-gesteriliseerde plastic liners en gesloten systemen de operaties, waardoor de behoefte aan uitgebreide cleanroom-infrastructuur wordt verminderd.Dit betekent dat faciliteiten sneller kunnen worden opgezet en met minder financiële druk [6].

Deze kostenbesparende aanpak is vooral aantrekkelijk voor kleinere ondernemingen of degenen die samenwerken met contractfabrikanten. Single-use faciliteiten zijn niet alleen sneller operationeel, maar minimaliseren ook het risico op kruisbesmetting en vermijden de kosten van langdurige validatieprocessen [6]. Deze lagere aanloopkosten vormen een scherp contrast met de hogere investeringsvereisten van herbruikbare systemen.

Herbruikbare Apparatuur: Hogere Initiële Investering

Herbruikbare systemen daarentegen komen met een veel hogere initiële prijs. Hun constructie is gebaseerd op hoogwaardig roestvrij staal, ontworpen om herhaalde sterilisatiecycli te doorstaan [7][8].Een enkel 20 m³ (20.000-liter) voedselveilige bioreactor kan bijvoorbeeld rond de £575.000 ($778.000) kosten, met een basisprijs van ongeveer £37.000 per m³ ($50.000) [8]. Daarbovenop brengen permanente CIP/SIP-systemen extra kosten met zich mee vanwege de complexiteit van de vereiste pijpleidingsnetwerken.

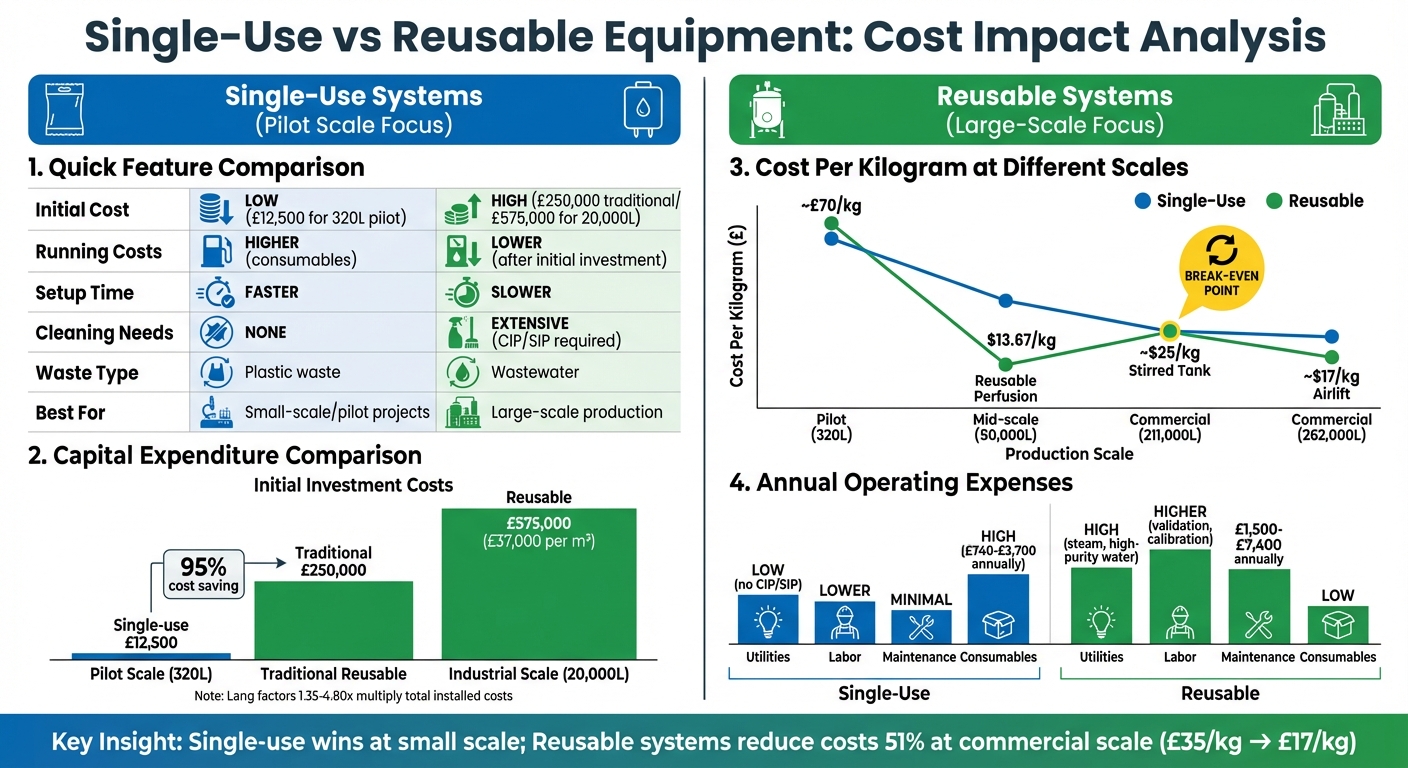

Om de volledige kosten te begrijpen, worden Lang-factoren - die variëren van 1,35 tot 4,80 [8] - gebruikt om te schatten dat de totale geïnstalleerde kosten twee tot vier keer de basisprijs kunnen zijn. Echter, recente ontwikkelingen beginnen deze traditionele kostenstructuren te verstoren. In mei 2025 introduceerde het in Londen gevestigde Meatly een 320-liter bioreactor voor slechts £12.500, een dramatische verlaging vergeleken met de £250.000 die doorgaans nodig is voor vergelijkbare biopharma-apparatuur - wat een kostenbesparing van 95% vertegenwoordigt [4].

CapEx Vergelijkingstabel: Single-Use vs Herbruikbare Systemen

| Type Uitrusting | Aanvangsinvesteringsniveau | Belangrijkste Kostenfactoren | Infrastructuurvereisten |

|---|---|---|---|

| Single-Use | Laag | Voor-gesteriliseerde plastic liners, sensoren | Minimaal (geen CIP/SIP nodig) |

| Herbruikbaar (Traditioneel) | Hoog | Roestvrijstalen legeringen, permanente leidingen | Uitgebreid (CIP/SIP, stoomsystemen) |

| In-House/Voedselkwaliteit | Gemiddeld | Aangepaste engineering, biocompatibele materialen | Variabel |

Verdere vergelijkingen op verschillende schalen benadrukken de kostenverschillen:

| Schaal | Traditionele Biopharma Kosten | Lage Kosten/In-Huis Kosten |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Industrieel (20,000L) | £575,000 [8] | Verwacht 95% lager per eenheid [4] |

Deze verschillen in initiële kosten spelen een cruciale rol in het vormgeven van de langetermijn financiële resultaten van deze systemen.

sbb-itb-ffee270

Operationele Uitgaven: Doorlopende Kosten en Lopende Uitgaven

Single-Use Systemen: Lagere Lopende Kosten

Single-use systemen verlagen de dagelijkse uitgaven aanzienlijk door het elimineren van reinigings- en sterilisatieprocessen. Zonder Clean-in-Place (CIP) en Steam-in-Place (SIP) cycli besparen faciliteiten op water-, chemicaliën- en energiekosten [5][9]. Bovendien verminderen voorgesteriliseerde wegwerponderdelen de behoefte aan reiniging en versnellen ze de omlooptijden [5].

Arbeidskosten, die een grote uitgave zijn in de productie van gekweekt vlees, worden ook verminderd met single-use systemen. Deze systemen vereisen minder arbeid voor taken zoals reiniging, sensorkalibratie en het beheren van besmettingsrisico's [9].Deze gestroomlijnde aanpak verlaagt niet alleen de kosten, maar minimaliseert ook de kans op kostbare batch-fouten, waardoor single-use systemen bijzonder aantrekkelijk zijn voor kleinschalige operaties.

Echter, single-use systemen brengen een terugkerende kostenpost met zich mee: verbruiksartikelen. Artikelen zoals wegwerp-bioreactorzakken en voeringen moeten voor elke productierun worden aangeschaft. Voor kleinere operaties kunnen deze verbruiksartikelen jaarlijks tussen de £740 en £3,700 kosten (ongeveer $1,000 tot $5,000) [9]. Bovendien vormt het plastic afval dat door deze systemen wordt gegenereerd een uitdaging, aangezien een juiste verwijdering noodzakelijk is om de milieu-impact te beheersen [5].

Hergebruikbare Systemen: Hogere Operationele Kosten

Hergebruikbare systemen daarentegen brengen hogere operationele kosten met zich mee. Hoewel ze een aanzienlijke initiële investering vereisen, lopen hun doorlopende kosten ook aanzienlijk op.Roestvrijstalen systemen vereisen bijvoorbeeld intensieve reiniging en sterilisatie, wat betekent dat er veel energie en hoogwaardig water wordt verbruikt. Processen zoals omgekeerde osmose, ultrafiltratie en deïonisatie verhogen deze kosten verder [9].

Arbeid is een andere belangrijke factor die de kosten opdrijft. Herbruikbare systemen hebben regelmatig onderhoud, inspecties en reinigingsvalidatie nodig [9]. De jaarlijkse onderhoudskosten voor deze systemen variëren doorgaans van £1.500 tot £7.400 (ongeveer $2.000 tot $10.000), afhankelijk van hun complexiteit [9]. Hoewel energiezuinige componenten zoals frequentieomvormers (VFD's) kunnen helpen het elektriciteitsverbruik te verminderen, blijft het totale energieverbruik aanzienlijk hoger dan dat van systemen voor eenmalig gebruik [9].

Afvalwaterbeheer draagt ook bij aan de kosten.Het reinigen van afvalwater, dat vaak biologische residuen bevat, vereist dure nutriëntenbehandelingsprocessen [3].

Jaarlijkse OpEx Vergelijkingstabel

| Kosten Categorie | Single-Use Systemen | Hergebruikbare Systemen |

|---|---|---|

| Nutsvoorzieningen (Water/Energie) | Laag (geen CIP/SIP vereist) | Hoog (stoomproductie, hoogzuiver water) |

| Arbeidsvereisten | Lager (minimale reiniging/onderhoud) | Hoger (reinigingsvalidatie, sensorcalibratie) |

| Onderhoud | Minimaal | £1,500–£7,400 jaarlijks [9] |

| Verbruiksartikelen | Hoog (terugkerende zak/voering aankopen) | Laag (voornamelijk vervangingsonderdelen) |

| Afvalbeheer | Vaste kunststofverwijdering | Afvalwaterbehandeling |

| Besmettingsrisico | Lager (vooraf gesteriliseerde componenten) | Hoger (vereist strikte protocollen) |

Totale eigendomskosten: Langetermijnkostenanalyse

Break-evenanalyse bij verschillende productieschalen

De financiële vooruitzichten veranderen aanzienlijk naarmate de productievolumes groeien.Voor kleinschalige operaties blijkt wegwerpapparatuur vaak economischer vanwege de lagere initiële kosten. Echter, naarmate de productie toeneemt, bieden herbruikbare systemen een betere waarde ondanks hun hogere initiële investering.

Een op maat gemaakte 320-liter bioreactor kost bijvoorbeeld ongeveer £12,500, terwijl een traditionele biopharma-kwaliteit herbruikbare reactor van dezelfde capaciteit £250,000 kost - een enorme kostenreductie van 95% met een op maat gemaakt voedselkwaliteit ontwerp [4][12]. Op commerciële schaal kan het overschakelen van een 42.000-liter roertankbioreactor naar een 262.000-liter luchtliftreactor de kosten verlagen van $35/kg naar $17/kg, wat een reductie van 51% betekent [3].

Een andere belangrijke overweging is afvalbeheer.Naarmate de productie opschaalt, lopen de afvalprofielen van wegwerp- en herbruikbare systemen uiteen. Wegwerpopstellingen genereren aanzienlijke hoeveelheden plastic afval, wat kan leiden tot stijgende regelgevende kosten. Aan de andere kant brengen herbruikbare systemen voornamelijk stabiele kosten voor afvalwaterbehandeling met zich mee [5]. Deze verschuivende kostendynamiek benadrukt het belang van het verkennen van innovaties zoals continue versus fed-batch cultuur om de efficiëntie verder te verbeteren.

Hoe Continue Cultuur de Kosten van Herbruikbare Apparatuur Beïnvloedt

Continue productie, met name door perfusietechnologie, verbetert de kostenefficiëntie van herbruikbare systemen. In tegenstelling tot batchprocessen die frequente lediging en herstart vereisen, maakt continue cultuur langere productiescycli mogelijk met meerdere oogsten over meer dan 20 dagen.Deze methode kan celdichtheden tot 130 miljoen cellen per milliliter [10].

Deze benadering maximaliseert het gebruik van dure infrastructuur. Bijvoorbeeld, in een faciliteit van 50.000 liter kan perfusietechnologie de kosten van gekweekt kippenvlees verlagen tot ongeveer $6,2 per pond ($13,67/kg) [10]. Studies bevestigen dat continue productie de kosten voor opschaling van de productie van gekweekt vlees aanzienlijk verlaagt [10]. Door de output te optimaliseren, helpt deze methode de hogere initiële kosten van roestvrijstalen apparatuur op commerciële schaal te compenseren. Deze efficiëntiewinsten hebben een directe impact op de langetermijnkosten van eigendom, zoals weergegeven in de onderstaande tabel.

TCO Vergelijkingstabel Over Productievolumes

| Productieschaal | Type Uitrusting | Geschatte Kosten (£/kg of $/kg) | Kostenfactor |

|---|---|---|---|

| Pilot (320 liter) | Aangepast Laag-Kost | ~£70/kg [13] | Lage CapEx, Hoge Mediakosten |

| Middelgrote schaal (50.000 liter) | Hergebruikbaar (Perfusie) | ~$13.67/kg [10] | Hoge Opbrengst, Continue Oogst |

| Commercieel (211.000 liter) | Hergebruikbaar (Roertank) | ~$25/kg [3] | Mechanische Complexiteit |

| Commercieel (262.000 liter) | Hergebruikbaar (Luchtlift) | ~$17/kg [3] | Schaalvoordelen, Afschrijving |

Deze tabel benadrukt hoe opschaling van de productie de kostendynamiek fundamenteel verandert. Wegwerpsystemen zijn geschikt voor pilotprojecten, maar herbruikbare apparatuur - vooral in combinatie met continue cultuur - wordt onmisbaar voor het bereiken van kostenefficiëntie op commercieel niveau [10][5].

Hoe Gespecialiseerde Inkoopplatforms de Kosten van de Toeleveringsketen Verminderen

Gestroomlijnde Apparatuuraanbesteding

Gespecialiseerde inkoopplatforms vereenvoudigen het inkoopproces voor essentiële componenten zoals cellijnen, kweekmedia, steigers en bioreactoren die worden gebruikt in de productie van gekweekt vlees [11]. Door deze elementen te consolideren in een gecentraliseerd systeem, elimineren ze het gedoe van het omgaan met meerdere gefragmenteerde leveranciers. Belangrijker nog, ze verschuiven de focus van dure biopharma-grade apparatuur naar meer betaalbare voedsel-grade alternatieven [8, 23].

Neem bioreactoren als voorbeeld. Een voedsel-grade bioreactor kost ongeveer $50.000 per m³ (ongeveer £40.000 per m³), terwijl farmaceutische-grade systemen met een veel zwaarder prijskaartje komen [14, 23]. Om dit in perspectief te plaatsen, opschalen van de productie om zelfs maar 1% van de U.S.de vleesmarkt kan tussen de 50 en 5.205 bioreactoren vereisen, afhankelijk van de gebruikte technologie [8].

Het verkrijgen van cultuurmedia is een ander gebied waar deze platforms een grote impact hebben. Door meerdere leveranciers in één marktplaats samen te brengen, verminderen ze de administratieve werklast en helpen ze producenten kosten te besparen op dure componenten zoals FGF‑2 en TGF‑β [14, 23]. Deze gecentraliseerde aanpak verlaagt niet alleen de kosten, maar bevordert ook transparantie in prijsstelling en helpt bij het opbouwen van sterkere, betrouwbaardere leveranciersrelaties.

Transparante Prijzen en Geverifieerde Leveranciers

Naast het stroomlijnen van de inkoop is transparante prijsstelling een belangrijke factor bij het verlagen van de kosten voor de productie van gekweekt vlees.Met duidelijke kostenoverzichten voor cruciale componenten - zoals bioreactoren, kweekmedia en arbeid, die samen meer dan 80% van de totale productiekosten uitmaken [2] - kunnen producenten hun investeringen in infrastructuur beter plannen en voorkomen dat middelen worden verspild aan inefficiënte systemen. Deze transparantie ondersteunt direct langetermijnbesparingen, zoals benadrukt in analyses van de totale eigendomskosten.

Platforms zoals

Conclusie: Het Kiezen van de Juiste Apparatuur voor Uw Productieschaal

Wanneer Wegwerpapparatuur Financieel Zinvol Is

Wegwerpsystemen zijn bijzonder voordelig voor productie op pilotschaal en faciliteiten in een vroeg stadium. Met lagere initiële kosten en minimale infrastructuurbehoeften stellen ze startups in staat om snel en efficiënt operaties op te zetten [1]. Deze systemen helpen ook het energie- en waterverbruik te verminderen, waardoor ze een praktische keuze zijn voor producenten die flexibele schema's of multi-product operaties beheren, terwijl ze het risico op kruisbesmetting elimineren [1]. Echter, naarmate de productie opschaalt, kunnen de voordelen van wegwerpsystemen afnemen, waardoor herbruikbare opties centraal komen te staan.

Wanneer herbruikbare apparatuur betere waarde levert

Voor grootschalige commerciële productie zijn herbruikbare roestvrijstalen systemen de beste keuze. Op deze schaal verlagen ze de productiekosten aanzienlijk - van ongeveer £28/kg naar £14/kg [3]. Hoewel de initiële investering hoger is, worden de operationele besparingen op de lange termijn snel in evenwicht gebracht met de aanvankelijke uitgave [8]. Herbruikbare systemen zijn vooral effectief in continue of semi-continue cultuurmodi, die de reactoroutput maximaliseren en de kosten per eenheid verlagen. Deze efficiëntie is cruciaal voor het bereiken van prijsconcurrentie met traditioneel vlees [8].

Aanbevelingen voor producenten van gekweekt vlees

Een gebalanceerde aanpak werkt vaak het beste voor producenten van gekweekt vlees.Het kiezen voor wegwerpsystemen tijdens zaadtreinen en vroege celuitbreiding minimaliseert het risico op besmetting. De overgang naar grootschalige herbruikbare bioreactoren voor de laatste productiefase helpt vervolgens om schaalvoordelen te benutten [8]. Nauwkeurige kostenmodellering is cruciaal, aangezien bioreactoren, kweekmedia en arbeid meer dan 80% van de totale productiekosten in grootschalige faciliteiten uitmaken [2]. Tools zoals

Kostenfactoren van de productie van gekweekt vlees

Veelgestelde vragen

Wat zijn de milieuoverwegingen bij het gebruik van wegwerp- versus herbruikbare apparatuur in de productie van gekweekt vlees?

Wegwerpapparatuur, zoals wegwerpbioreactoren en slangen, kan het energie-, water- en chemicaliënverbruik aanzienlijk verminderen, omdat ze niet hoeven te worden gereinigd of gesteriliseerd. Deze vermindering vertaalt zich in lagere operationele emissies, vooral in faciliteiten die afhankelijk zijn van hernieuwbare energiebronnen.

Maar er is een addertje onder het gras. De meeste wegwerpsystemen zijn gemaakt van kunststoffen, wat betekent dat ze afval genereren en bijdragen aan de uitstoot van broeikasgassen tijdens zowel hun productie als verwijdering. Aan de andere kant begint herbruikbare roestvrijstalen apparatuur met een grotere ecologische voetafdruk vanwege het productieproces.Echter, na verloop van tijd kan dit worden gecompenseerd als de apparatuur efficiënt wordt hergebruikt en wordt schoongemaakt met systemen die op hernieuwbare energie werken.

De milieu-impact van elke optie is niet eenvoudig - het hangt af van factoren zoals de gebruikte energiebron, hoe afval wordt beheerd en de efficiëntie van reinigingsprocessen. Dit maakt duidelijk dat een evenwichtige en doordachte aanpak cruciaal is voor het minimaliseren van de ecologische voetafdruk van de productie van gekweekt vlees.

Hoe beïnvloedt de productieschaal de keuze tussen wegwerp- en herbruikbare apparatuur?

De productieschaal speelt een grote rol bij de keuze tussen wegwerp- en herbruikbare systemen voor de productie van gekweekt vlees. Op kleinere schaal - zoals pilotprojecten of vroege commerciële stadia - zijn wegwerpbioreactoren vaak de voorkeursoptie. Waarom? Ze hebben lagere initiële kosten en elimineren de noodzaak voor reiniging en validatie. Dit bespaart zowel tijd als arbeid.Bovendien verbruiken ze minder energie en water, waardoor ze een praktische keuze zijn voor start-ups en kleine tot middelgrote ondernemingen (KMO's). Maar wanneer de productie oploopt tot tienduizenden liters, beginnen herbruikbare systemen meer financieel zinvol te worden. Hoewel roestvrijstalen apparatuur een grotere initiële investering vereist, dalen de langetermijnkosten per kilogram gekweekt vlees. Dit is te danken aan lagere verbruikskosten en de voordelen van schaalvoordelen. Faciliteiten die jaarlijks meer dan 100 miljoen kilogram gekweekt vlees produceren, vinden herbruikbare systemen vaak economischer. Veel bedrijven hanteren een gemengde aanpak. Ze beginnen met wegwerpsystemen vanwege hun flexibiliteit en kostenvoordelen, en schakelen vervolgens over op herbruikbare systemen naarmate de productievolumes toenemen. Om deze overgang soepeler te maken, biedt

Wat zijn de kostenvoordelen van het gebruik van continue cultuur met herbruikbare systemen?

Continue cultuur in herbruikbare systemen speelt een sleutelrol in het verlagen van de kosten voor de productie van gekweekt vlees. Het kan bijvoorbeeld de kosten van groeimedia verlagen tot ongeveer £0.52 per liter, wat op zijn beurt de productiekosten van gekweekte kip verlaagt tot ongeveer £5.10 per pond.

Deze benadering biedt een kosteneffectiever alternatief voor traditionele batchprocessen, vooral wanneer men streeft naar efficiënte opschaling van de productie.