O embalamento da cadeia de frio é crucial para manter a carne cultivada segura e de alta qualidade durante a distribuição. Este tipo de carne é altamente sensível a mudanças de temperatura, exigindo controle rigoroso para evitar deterioração, crescimento microbiano e contaminação. Produtos refrigerados devem permanecer entre 0–4°C, enquanto os congelados precisam de –18°C ou mais frio. Sem embalamento e monitoramento adequados, os produtos correm o risco de se tornarem inseguros e invendáveis.

Pontos chave incluem:

- Opções de Isolamento: O Poliestireno Expandido (EPS) é acessível, mas menos ecológico. O Poliuretano (PUR) oferece melhor desempenho para embalagens reutilizáveis, enquanto os Painéis Isolados a Vácuo (VIPs) são ideais para remessas de longa distância devido ao seu isolamento superior.

- Controle de Temperatura: Pacotes de gel funcionam para viagens curtas, Materiais de Mudança de Fase (PCMs) garantem controle preciso por durações mais longas, e gelo seco é essencial para temperaturas ultra-baixas.

- Regulamentos: As leis do Reino Unido e da UE exigem estrita adesão aos padrões de higiene e temperatura, requerendo planos HACCP e sistemas de monitoramento.

- Sustentabilidade: Alternativas como materiais biodegradáveis (e.g., tapetes de fibra de pena) e recipientes reutilizáveis estão reduzindo o desperdício na logística da cadeia de frio.

Para produtores de carne cultivada, combinar o isolamento adequado, controle de temperatura e sistemas de monitoramento garante a entrega segura enquanto atende aos requisitos de conformidade e aborda preocupações ambientais.

O que é uma Cadeia de Frio?

Materiais de Isolamento para Embalagem de Cadeia de Frio

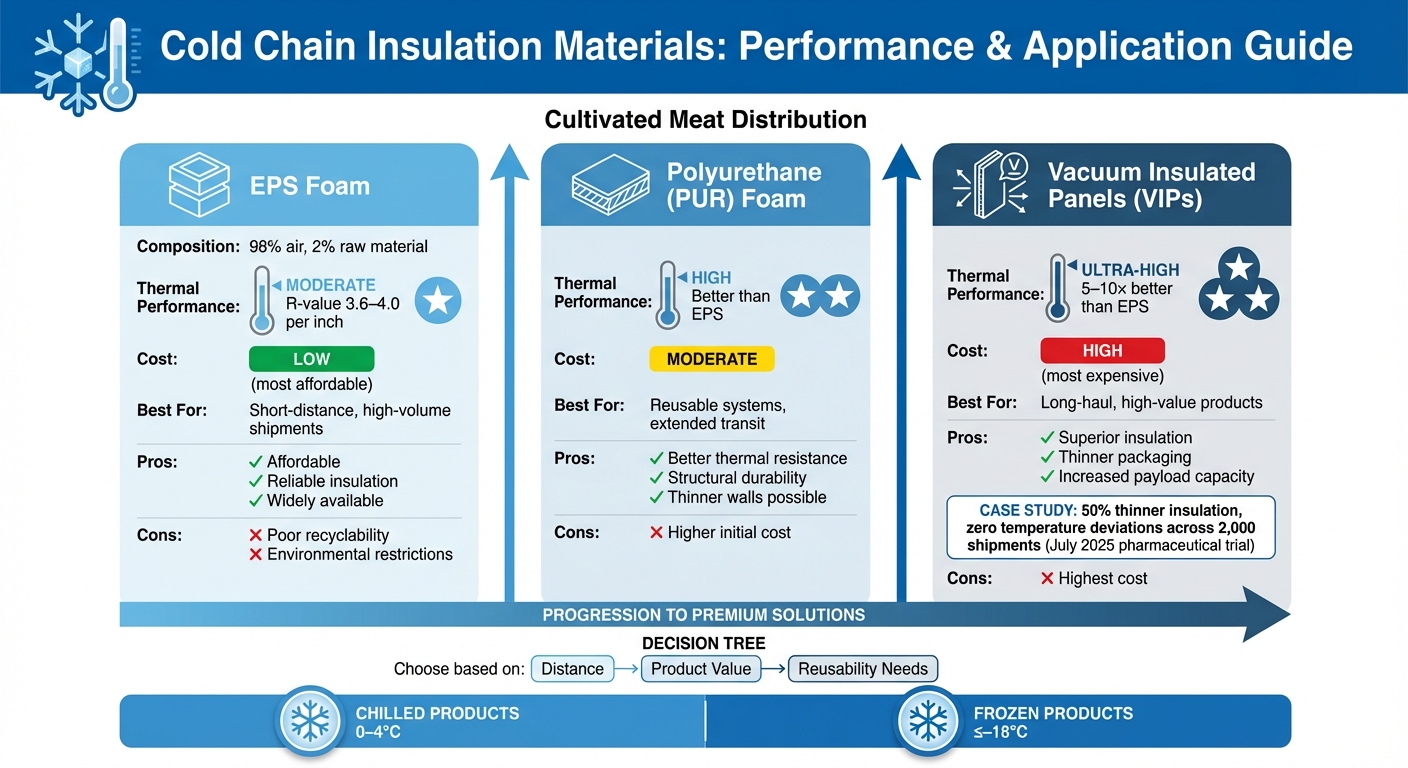

Comparação de Materiais de Embalagem de Cadeia de Frio para Distribuição de Carne Cultivada

Selecionar o isolamento correto é crucial para preservar a qualidade da carne cultivada durante o trânsito.O mercado oferece três opções principais, cada uma com características distintas em termos de desempenho térmico, custo e considerações ambientais.

Espuma de Poliestireno Expandido (EPS) é o material de isolamento mais comumente usado, em grande parte devido à sua acessibilidade e propriedades de isolamento confiáveis. Composto por 98% de ar e apenas 2% de matéria-prima [6], o EPS possui valores R variando de 3,6 a 4,0 por polegada[7]. É uma escolha ideal para remessas de curta distância e sensíveis ao custo. No entanto, sua baixa reciclabilidade e pegada ambiental levaram a restrições regulatórias crescentes, como as descritas no Regulamento de Embalagens e Resíduos de Embalagens da UE[2].

Espuma de Poliuretano (PUR) oferece melhor resistência térmica e durabilidade estrutural em comparação com o EPS.Sua capacidade de fornecer controle de temperatura eficaz com paredes mais finas o torna uma opção popular para sistemas de envio reutilizáveis. Embora o custo inicial seja mais alto, sua durabilidade e adequação para múltiplos usos podem compensar a despesa ao longo do tempo [4].

Painéis Isolados a Vácuo (VIPs) são a opção de primeira linha para isolamento de cadeia fria. Ao eliminar a condução e a convecção através de um vácuo, os VIPs oferecem um desempenho de isolamento que é de cinco a dez vezes maior do que o EPS [4]. Essa eficiência permite paredes de embalagem mais finas, aumentando a capacidade de carga - uma característica essencial para o envio de produtos de carne cultivada de alto valor por longas distâncias. Por exemplo, em julho de 2025, uma empresa farmacêutica global testou caixas isoladas a vácuo para envios de vacinas de mRNA. Este teste reduziu a espessura do isolamento em 50% e alcançou zero desvios de temperatura em 2.000 remessas[2][7]. Embora os VIPs sejam a escolha mais cara, eles são indispensáveis para remessas de longa distância que exigem controle rigoroso de temperatura (0–4°C para produtos refrigerados ou –18°C para produtos congelados).

| Material | Desempenho Térmico | Custo | Melhor Aplicação |

|---|---|---|---|

| Espuma EPS | Moderado (R 3.6–4.0/polegada) | Baixo | Remessas de curta distância e alto volume |

| Poliuretano (PUR) | Alto (melhor que EPS) | Moderado | Sistemas reutilizáveis, trânsito prolongado |

| VIPs | Ultra-alto (5–10× EPS) | Alto | Produtos de alto valor, longas distâncias |

Escolher o isolamento certo depende da rota de envio e do valor do produto. EPS funciona bem para viagens curtas e sensíveis ao custo, PUR é ideal para sistemas reutilizáveis, e VIPs são necessários para remessas de longa distância com requisitos rigorosos de temperatura. O próximo passo é explorar tecnologias de controle de temperatura para finalizar sua estratégia de cadeia fria.

Tecnologias de Controle de Temperatura

Depois de escolher o isolamento, o próximo passo é selecionar um método de controle de temperatura.Para carne cultivada refrigerada, mantenha temperaturas entre 0°C e 4°C, enquanto produtos congelados precisam permanecer a –18°C ou mais frio durante todo o transporte [3]. Esses métodos funcionam juntamente com isolamento para garantir controle de temperatura consistente durante o envio.

Materiais de Mudança de Fase (PCMs) são projetados para estabilizar temperaturas em pontos de fusão específicos, como 5°C para refrigerados e –20°C para congelados. Embora seus custos iniciais sejam mais altos, eles oferecem excelente reusabilidade e custos reduzidos a longo prazo devido à sua durabilidade. PCMs à base de bio, feitos de ácidos graxos ou óleos vegetais, reduzem ainda mais tanto as despesas ao longo da vida quanto o impacto ambiental [4]. Para remessas que exigem controle preciso de temperatura por longos períodos (além de 72 horas), os PCMs oferecem precisão incomparável, tornando-os ideais para carne cultivada de alto valor.Esta precisão garante que a qualidade do produto permaneça intacta durante a distribuição.

Packs de gel são uma opção econômica, especialmente para envios domésticos com duração de 24–48 horas em caixas de EPS. Quando combinados com Painéis Isolados a Vácuo (VIP), eles podem estender a proteção para mais de 72 horas [1] . Packs de gel são mais eficazes para produtos refrigerados padrão (0–4°C) em rotas de curto a médio alcance. Por exemplo, em 2025, um processador de aves usando refrigeradores de EPS com packs de gel pré-congelados e sensores LoRaWAN detectou uma porta de trailer aberta, permitindo ação rápida para evitar o desperdício [1]. Para melhores resultados, coloque os packs de gel ao redor do produto e elimine bolsas de ar para evitar resfriamento desigual ou pontos quentes [1].

Gelo seco é crucial para manter temperaturas ultra-baixas abaixo de –29°C, especialmente para exportações internacionais ou de longa distância [1]. Ele fornece resfriamento máximo, mas sublima em CO₂, exigindo manuseio cuidadoso. Alguns sistemas de envio avançados conseguiram reduzir o uso de gelo seco em até 75% enquanto mantêm as temperaturas por mais de 144 horas [4] . Isso o torna uma escolha eficiente para produtos ultracongelados.

Unidades de refrigeração ativa, como trailers refrigerados ou contêineres movidos a bateria, são ideais para remessas em grande escala ou de alto valor que exigem controle contínuo de temperatura. Trailers de múltiplas zonas são particularmente eficazes, pois permitem que produtos refrigerados (0–4°C) e congelados (≤ –18°C) sejam transportados em compartimentos separados dentro do mesmo veículo [3].Unidades alimentadas por bateria podem fornecer controle preciso de temperatura por 72–120 horas por carga [7] . No entanto, essas unidades são projetadas para manter temperaturas em vez de resfriar produtos, portanto, é essencial pré-resfriar a carne cultivada até a temperatura alvo antes de carregá-la. Por exemplo, um provedor de logística usando etiquetas RFID com sensores de temperatura integrados identificou um problema de refrigeração quando a temperatura subiu para 5°C, excedendo o limite de 4°C. A equipe redirecionou o veículo para a instalação de armazenamento a frio mais próxima, evitando o desperdício e garantindo a segurança do produto [3]. Essas medidas são críticas para atender aos objetivos de conformidade e sustentabilidade.

| Tecnologia | Melhor Caso de Uso | Duração Típica | Nível de Custo |

|---|---|---|---|

| Packs de Gel + EPS | Doméstico/Curta distância refrigerado | 24–48 horas | Baixo |

| Packs de Gel + VIP | Entregas de longa distância | 72+ horas | Moderado |

| PCMs | Remessas Premium/Alta precisão | 72+ horas | Alto inicial / Baixo ao longo da vida útil |

| Gelo Seco | Internacional/Profundamente congelado | Estendido/Longa distância | Variável |

| Unidades Ativas | Controle em larga escala/Contínuo | Indefinido (com energia) | Alto |

Requisitos Regulatórios e de Conformidade

A Agência de Padrões Alimentares do Reino Unido (FSA) e Food Standards Scotland (FSS) classificam a carne cultivada como um Produto de Origem Animal (POAO) sob o Anexo 1 do Regulamento (CE) 853/2004.Esta classificação significa que a carne cultivada é tratada como um produto de origem animal, influenciando como sua embalagem e manuseio na cadeia de frio são projetados, monitorados e documentados [5] .

Diretrizes da Agência de Padrões Alimentares do Reino Unido

No Reino Unido, os produtores são obrigados a incluir processos de embalagem, armazenamento e distribuição em seus planos HACCP (Análise de Perigos e Pontos Críticos de Controle), com requisitos explícitos de temperatura [5]. O controle de temperatura é considerado um pré-requisito para a aplicação eficaz dos princípios HACCP. A FSA aconselha o uso de sistemas automatizados para monitoramento contínuo da temperatura durante o transporte, com calibração regular dos equipamentos para manter a precisão [5].

A embalagem desempenha um papel crítico na prevenção do crescimento de patógenos.Por exemplo, Clostridium botulinum não proteolítico pode produzir toxinas em temperaturas tão baixas quanto 3°C em embalagens a vácuo ou com atmosfera modificada [9]. Produtos com uma vida útil superior a 10 dias requerem salvaguardas adicionais. Para enfrentar esses desafios, a FSA e a FSS lançaram o Programa Sandbox de Produtos Cultivados em Células (de fevereiro de 2025 a fevereiro de 2027). Esta iniciativa de £1,6 milhão visa criar orientações técnicas sobre microbiologia e padrões de produção para carne cultivada [8].

Regulamentos da Cadeia de Frio da UE

Os regulamentos da UE também impõem padrões rigorosos na produção e distribuição de carne cultivada. O Regulamento (CE) 852/2004 exige que os operadores de empresas alimentares estabeleçam e mantenham procedimentos permanentes baseados no HACCP para gerenciar riscos durante a produção, armazenamento e distribuição [5].Esses procedimentos devem incluir limites de temperatura precisos para garantir a segurança. Conforme a regulamentação afirma, "Os operadores de empresas alimentícias devem estabelecer, implementar e manter um procedimento ou procedimentos permanentes baseados nos princípios do HACCP."

Além disso, a embalagem e a rotulagem devem estar em conformidade com Regulamento (UE) 1169/2011, que rege as informações sobre alimentos, incluindo datas de durabilidade e declarações de alérgenos. Antes da distribuição, os produtos de carne cultivada também devem ser autorizados sob os regulamentos de Novos Alimentos (Regulamento Regulamento (UE) 2015/2283). A rastreabilidade em toda a cadeia de suprimentos é obrigatória sob o Regulamento (CE) 178/2002, que também exige protocolos para retirada ou recall de produtos inseguros [8][10].

HACCP Princípios

A adesão aos princípios do HACCP é essencial para garantir a segurança da carne cultivada durante a distribuição. A FSA enfatiza que os procedimentos baseados em HACCP para controle de perigos são eficazes apenas quando combinados com boas práticas de higiene, como controle rigoroso de temperatura [5] . Um plano robusto de HACCP deve incluir um diagrama de fluxo detalhado que descreva todas as entradas de embalagem e saídas de resíduos durante a distribuição, juntamente com ações corretivas claramente documentadas para qualquer violação de temperatura durante o trânsito.

Pelo menos um membro da equipe de HACCP deve ter concluído o treinamento de Nível 4 nos princípios de HACCP para garantir a implementação e supervisão adequadas [5].

sbb-itb-ffee270

Soluções de Embalagem Sustentável

A indústria de carne cultivada está enfrentando um grande desafio: manter os produtos na temperatura certa enquanto reduz o desperdício. As embalagens tradicionais da cadeia de frio geram muito desperdício, grande parte do qual não é reciclado. Para resolver isso, o setor está mudando para novos métodos de embalagem que equilibram o controle de temperatura com um menor impacto ambiental.

Materiais de Isolamento Biodegradáveis

Mantas de fibra de penas não tecidas estão surgindo como uma forte alternativa ao Poliestireno Expandido (EPS). Feitas a partir de resíduos de aves, essas mantas oferecem isolamento térmico semelhante ao EPS, mas são totalmente biodegradáveis.Christopher Cheeseman da Imperial College London destaca seu potencial:

"Revestimentos de fibra de pena não tecida, de baixo custo, leves e sustentáveis, têm potencial para substituir os materiais atualmente usados para entrega de alimentos refrigerados e congelados" [13] .

No entanto, os tapetes de fibra de pena podem perder sua capacidade de isolamento se comprimidos, portanto, os designs devem incluir suporte de peso e barreiras de umidade para manter a eficácia[13].

Espumas de celulose e casca de romã são outra opção. Elas incorporam Polietilenoglicol (PEG 400) como material de mudança de fase (PCM), que estabiliza temperaturas em torno de 2°C - ideal para carne cultivada refrigerada. Essas espumas têm uma pegada de carbono 25% menor em comparação com as opções à base de petróleo e inibem naturalmente o crescimento bacteriano[11].Para aplicações que necessitam de faixas de temperatura precisas entre 2°C e 4°C, esses materiais superam isolantes mais simples.

Outras inovações incluem isolamento de algodão reciclado , que se decompõe em 18 meses quando envolto em filmes biodegradáveis[12], e espumas Cruz Cool™, um material compostável feito de resíduos alimentares reciclados e polpa de papel reciclada[14]. Embora essas opções possam custar cerca de 25% a mais do que embalagens tradicionais à base de petróleo, pesquisas mostram que 82% dos consumidores estão dispostos a pagar mais por embalagens compostáveis[14].| Material | Desempenho Térmico | Sustentabilidade | Limitação Principal |

|---|---|---|---|

| Mantas de Fibra de Pena | Comparável ao EPS[13] | Alta (resíduo reciclado)[13] | Suscetível à compressão e umidade[13] |

| Espuma de Celulose/PCM | Estável a ~2°C[11] | Alta (25% menos CO₂)[11] | Desafios de escalabilidade[11] |

| Algodão Reciclado | Eficaz para embalagens[12] | Alta (biodegrada em 18 meses)[12] | Necessita de embalagem com filme de polietileno[12] |

| EPS (Tradicional) | Desempenho consistente[13] | Baixo (80% aterrado nos EUA)[13] | Reciclagem cara (£2,400/tonelada)[13] |

Além das opções biodegradáveis, sistemas reutilizáveis oferecem outra maneira de reduzir o desperdício.

Contêineres de Transporte Reutilizáveis

Os contêineres reutilizáveis utilizam materiais de isolamento avançados, como espuma rígida de Poliuretano (PUR) e Painéis Isolados a Vácuo (VIP), para manter as temperaturas por períodos mais longos do que o EPS descartável. Espera-se que o mercado de embalagens de cadeia fria reutilizáveis cresça de US$4,97 bilhões (cerca de £3,9 bilhões) em 2025 para US$9,13 bilhões (cerca de £7,2 bilhões) até 2034[4].

Empresas como Peli BioThermal oferecem programas de aluguel para produtos como o Crēdo™ Cube e o Crēdo™ GO. O Crēdo™ Cube, por exemplo, pode manter –20°C por mais de 144 horas e utiliza 75% menos gelo seco em comparação com métodos tradicionais[4]. Esses sistemas atendem a rigorosos padrões de conformidade enquanto reduzem significativamente o impacto ambiental.

Para que os contêineres reutilizáveis funcionem, um sistema de circuito fechado é essencial.Isso inclui logística de devolução, limpeza profissional e inspeção entre usos. A sanitização por UV-C garante a higiene, e o pré-condicionamento de contêineres e PCMs à temperatura necessária previne o atraso térmico inicial. Embora os custos iniciais sejam mais altos, sistemas reutilizáveis frequentemente economizam dinheiro a longo prazo e reduzem o desperdício.

Sensores de Embalagem Inteligente

Sensores habilitados para IoT estão transformando como os níveis de temperatura, umidade e gás são monitorados durante o transporte. Esses sensores ajudam os varejistas a gerenciar melhor o inventário, reduzindo perdas devido ao controle de temperatura inadequado - um problema que custa cerca de £27,5 bilhões anualmente[4].

Sensores inteligentes também são cruciais para atender aos requisitos do FSMA 204 (Regra Final de Rastreabilidade de Alimentos), que exige que as empresas forneçam registros de rastreabilidade à FDA dentro de 24 horas[1].Sensores avançados, como rastreadores RFID em tempo real, podem reduzir excursões de temperatura em até 30% quando combinados com procedimentos de embalagem validados[1].

As opções variam de Indicadores de Tempo-Temperatura (TTIs) básicos, que mostram visualmente a exposição ao calor, a sensores LoRaWAN que transmitem dados contínuos a longas distâncias. Para produtos de carne cultivada de alto valor, investir nessas tecnologias faz sentido, pois protegem a qualidade do produto e reduzem o risco de perda. A integração com blockchain adiciona outra camada de segurança, criando registros invioláveis para a jornada de cada produto [15].

Um desafio é combinar sensores eletrônicos com embalagens biodegradáveis sem prejudicar a reciclabilidade[15]. Por enquanto, as empresas podem se concentrar em usar esses sistemas em rotas de alto risco para coletar dados antes de expandir a implementação.

Melhores Práticas para Embalagem de Cadeia de Frio

Garantir a qualidade da carne cultivada durante o transporte exige uma abordagem cuidadosamente estruturada. Com base em estratégias anteriores de isolamento e controle de temperatura, essas práticas são fundamentais para manter a segurança do produto ao longo da jornada.

Pré-condicione todos os componentes da embalagem. Antes da montagem, certifique-se de que todos os componentes - como recipientes isolados, pacotes de gel e bandejas - sejam trazidos à temperatura alvo. Esta etapa evita o atraso térmico e reduz o risco de "pontos quentes" que poderiam promover o crescimento bacteriano. Da mesma forma, reboques e contêineres refrigerados devem ser pré-resfriados, pois são projetados para manter a temperatura em vez de reduzi-la. Isso é crucial porque a contagem bacteriana na carne pode dobrar em apenas 20 minutos quando exposta à temperatura ambiente (cerca de 20 °C) [16]. Assim que tudo estiver pré-condicionado, padronizar o arranjo garante uma temperatura consistente em todos os pacotes.

Procedimentos de embalagem validados fazem toda a diferença. Os pacotes de gel devem ser posicionados em vários lados para eliminar bolsões de ar, garantindo um resfriamento uniforme. Para remessas que exigem controle de temperatura prolongado, use camadas de barreira e pré-congele os pacotes de gel a –20 °C. Durante o transporte, deixe espaço ao redor dos pacotes para permitir a circulação de ar, evitando pontos quentes que possam comprometer o produto. Uma vez que um método de embalagem confiável esteja em vigor, o foco se desloca para o monitoramento.

Monitoramento em tempo real é essencial para manter o controle. Coloque sensores habilitados para IoT nas partes mais quentes das áreas de armazenamento - não apenas perto das unidades de refrigeração - para coletar dados precisos de temperatura. Registradores de dados digitais podem manter registros automaticamente, auxiliando na conformidade regulatória e garantindo a rastreabilidade.Para entregas com múltiplas paradas, divisórias térmicas ou cortinas de partição ajudam a reter o ar frio quando as portas são abertas. Além disso, seguir a "regra das 2 horas" - garantindo que a carne não fique acima de 4 °C por mais de duas horas durante o carregamento ou transferência [16] - adiciona outra camada de proteção.

| Etapa da Cadeia de Frio | Requisito de Temperatura | Ação |

|---|---|---|

| Pré-Resfriamento | 0–4 °C (Refrigerado) | Resfriar rapidamente os produtos para limitar o crescimento bacteriano inicial [1]. |

| Armazenamento a Frio | Refrigerado: 0–4 °C; Congelado: ≤ –18 °C | Colocar termômetros entre os pacotes para verificar as temperaturas internas dos paletes [1]. |

| Embalagem | Temperatura Alvo (Pré-condicionado) | Use embalagens validadas; evite bolsões de ar; pré-resfrie os recipientes [1][4]. |

| Transporte | Faixa Estável (Refrigerado ou Congelado) | Pré-resfrie os trailers; gerencie o fluxo de ar; use compartimentos multi-zona [1][3]. |

| Exposição no Varejo | 0–4 °C | Transfira rapidamente do caminhão para a prateleira; monitore para "choque térmico" [1][3]. |

Planejamento de contingência é essencial para interrupções inesperadas. Mesmo com preparação minuciosa, falhas de equipamentos ou atrasos podem ocorrer.As empresas devem ter protocolos claros para lidar com quedas de energia, avarias de veículos ou atrasos na alfândega. Manter pacotes de gel de reserva ou geradores portáteis à mão é uma precaução sensata. Auditorias regulares dos parceiros logísticos garantem conformidade com os padrões de qualidade e regulamentação. Para remessas a granel, o uso de coberturas de paletes refletivas ou isoladas e a colocação de papelão ou tapetes térmicos sob os pacotes podem ajudar a reduzir a condução de calor do piso do caminhão. Testes com termômetros dentro de caixas isoladas também são recomendáveis para confirmar que a faixa de temperatura necessária é mantida durante todo o trânsito [16].

Conclusão

Para otimizar a embalagem da cadeia de frio para carne cultivada, é essencial combinar isolamento, controle de temperatura e conformidade em um sistema integrado. Manter faixas de temperatura precisas é fundamental para prevenir o crescimento microbiano e preservar a qualidade do produto [1] . Materiais como painéis isolantes a vácuo (VIPs) e materiais de mudança de fase (PCMs) desempenham um papel fundamental na melhoria do desempenho do isolamento [2].

Ferramentas de monitoramento em tempo real, como sensores IoT e registradores de dados, são indispensáveis para garantir conformidade e gerenciar riscos de forma proativa. Essas tecnologias fornecem a rastreabilidade 24 horas exigida por estruturas como FSMA 204 e GDP, permitindo intervenções rápidas para evitar o desperdício. As apostas são altas - o manuseio inadequado de temperatura custa à indústria alimentícia global impressionantes US$35 bilhões anualmente [1][4].

A sustentabilidade tornou-se um pilar das estratégias de embalagem da cadeia fria, impulsionada por demandas regulatórias e expectativas dos consumidores. A indústria está se afastando do EPS de uso único em direção a sistemas reutilizáveis.Essa mudança é refletida nas projeções de mercado, com o setor de embalagens reutilizáveis para cadeia de frio esperado para crescer de US$4,97 bilhões em 2025 para US$9,13 bilhões até 2034 [2][4].

"O pacote da cadeia de frio está entre a segurança e a deterioração." - Tempk Knowledge Base [4]

Alcançar sucesso na logística da cadeia de frio para carne cultivada requer planejamento cuidadoso. Pré-condicionar componentes para as temperaturas corretas, validar métodos de embalagem e selecionar materiais com base na duração da jornada e nas condições ambientais são etapas críticas. Por exemplo, VIPs são ideais para transporte de longa distância, enquanto opções biodegradáveis são adequadas para rotas de curta distância. O objetivo final permanece o mesmo: entregar carne cultivada segura e de alta qualidade, reduzindo o desperdício e atendendo aos padrões regulatórios.

Para produtores de carne cultivada que buscam soluções personalizadas, plataformas como

Perguntas Frequentes

Como escolher entre isolamento EPS, PUR e VIP para minha rota?

Ao decidir entre EPS, PUR e VIP isolamento, é importante alinhar sua escolha com a duração da sua rota e as exigências de temperatura:

- EPS (Poliestireno Expandido): Ideal para durações curtas a médias, tipicamente até 48 horas.

- PUR (Poliuretano): Adequado para durações médias a longas, durando até 96 horas.

- VIP (Painéis Isolados a Vácuo): Projetado para durações muito longas, excedendo 96 horas, ou para rotas com desafios extremos de temperatura.

Selecionar o isolamento correto garante que sua cadeia de frio permaneça intacta e funcione conforme necessário.

Quando devo usar pacotes de gel, PCMs, gelo seco ou refrigeração ativa?

Pacotes de gel funcionam bem para manter itens resfriados durante viagens curtas. Materiais de mudança de fase (PCMs) são ótimos para manter uma temperatura constante por períodos mais longos. Se você precisar de congelamento profundo por um tempo prolongado, o gelo seco é a melhor opção. Para controle de temperatura consistente durante o armazenamento ou transporte de carne cultivada, a refrigeração ativa é a opção mais confiável. Cada método atende a diferentes necessidades, dependendo de quanto tempo e quão frias as condições devem ser.

Quais registros de monitoramento de temperatura os reguladores esperam durante o transporte?

Os reguladores exigem a manutenção de registros precisos de monitoramento de temperatura para verificar a conformidade com faixas de temperatura específicas.Por exemplo, a refrigeração deve manter temperaturas entre 1,7°C e 4°C, o congelamento deve permanecer abaixo de -18°C, e a criopreservação requer temperaturas de -80°C ou inferiores. Sistemas de monitoramento em tempo real também devem rastrear tanto a temperatura quanto a umidade em toda a cadeia de frio para garantir documentação completa e atender aos padrões exigidos.