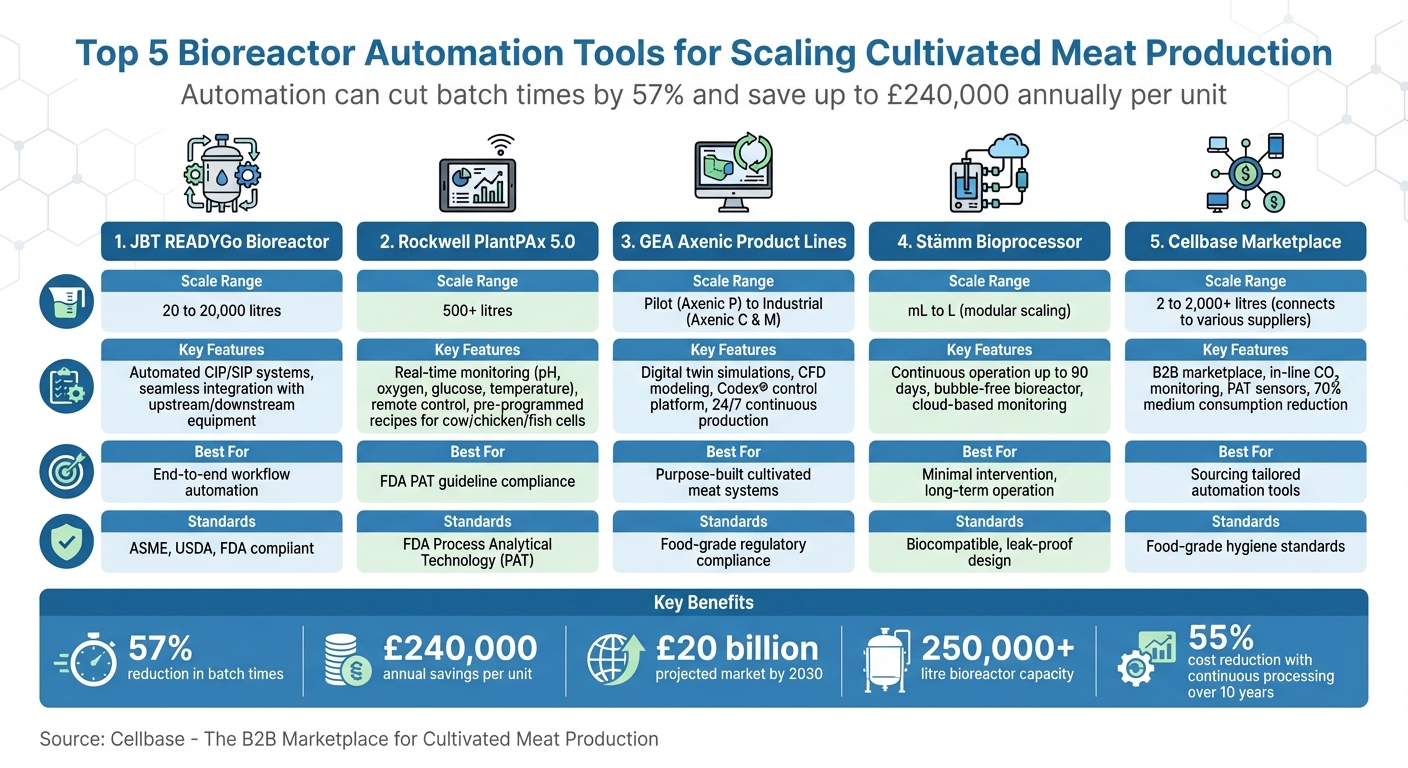

Escalar a produção de carne cultivada requer automação precisa para gerenciar processos biológicos complexos, garantir consistência e reduzir custos. A automação pode reduzir os tempos de lote em 57%, melhorar a eficiência e economizar até £240.000 anualmente por unidade. Com biorreatores excedendo 250.000 litros, os processos manuais não são mais viáveis. Aqui está uma rápida visão das principais ferramentas impulsionando essa transformação:

- JBT READYGo Bioreactor: Escala de 20 a 20.000 litros, integra-se com sistemas existentes e possui limpeza e esterilização automatizadas.

- Rockwell PlantPAx 5.0: Suporta biorreatores acima de 500 litros com monitoramento em tempo real, controle remoto e receitas pré-programadas.

- GEA Axenic Product Lines : Desenvolvido especificamente para carne cultivada, usando simulações digitais para otimizar a produção em larga escala.

- Stämm Bioprocessor : Sistema modular e contínuo para operação a longo prazo com intervenção mínima.

-

Cellbase Marketplace : Conecta compradores com fornecedores para ferramentas de automação personalizadas e sensores para biorreatores.

A automação garante controle preciso sobre variáveis como pH, oxigênio e distribuição de nutrientes, permitindo produção em larga escala e com custo eficiente. Abaixo, exploramos como essas ferramentas estão moldando o futuro da fabricação de carne cultivada.

Comparação das 5 Principais Ferramentas de Automação de Biorreatores para Produção de Carne Cultivada

1.JBT Corporation's READYGo Bioreactor

Escalabilidade para Produção Comercial de Carne Cultivada

O biorreator READYGo é construído para preencher a lacuna entre experimentos em escala de laboratório e produção comercial em larga escala de carne cultivada. Ele oferece volumes de trabalho que variam de 20 litros para projetos piloto a impressionantes 20.000 litros para operações em grande escala. Isso garante que os produtores possam manter parâmetros de bioprocessos consistentes à medida que aumentam a escala. Com anos de experiência na indústria e tubulação de processo sanitário eficiente, a JBT ajuda a reduzir os prazos de entrega e os custos de capital - fatores chave, já que o setor de carne cultivada está previsto para crescer para £20 bilhões até 2030 [4].

"Vemos o sucesso do mercado de carne cultivada como crítico para atender à demanda global por proteínas." – Carlos Fernandez, Vice-Presidente Executivo de Sustentabilidade do Cliente e Desenvolvimento de Mercado [4]

A escalabilidade da plataforma é ainda mais suportada por sistemas avançados de automação que simplificam todo o processo de produção.

Recursos de Automação para Produção Otimizada

O biorreator READYGo incorpora sistemas digitais de Limpeza no Local (CIP) e Esterilização no Local (SIP), que mantêm rigorosos padrões de higiene e esterilidade de mídia enquanto reduzem a intervenção manual. Ele se conecta perfeitamente com equipamentos upstream e downstream - como unidades de preparação de mídia, sistemas de colheita/armazenamento e linhas de embalagem de proteínas - oferecendo um fluxo de trabalho totalmente automatizado, de ponta a ponta. Projetado para ser fácil de usar, o sistema é gerenciável por funcionários de fabricação padrão, eliminando a necessidade de operadores altamente especializados.Além disso, os testes de aceitação de fábrica (FAT) realizados por engenheiros certificados garantem uma instalação e comissionamento mais rápidos das instalações de cultura celular.

"Projetamos esta plataforma especificamente para permitir a personalização e adaptação dos recursos com base nos requisitos específicos de um cliente para produtos de carne cultivada." – Dave Mitchell, Diretor de Linha de Produtos de Pharma e Ciências da Vida na JBT [2]

Facilidade de Integração com Infraestrutura Existente

Além de suas capacidades de automação, o biorreator READYGo é projetado para integração perfeita com sistemas internos existentes e componentes de terceiros. Sua adaptabilidade permite que ele funcione suavemente dentro do ecossistema de equipamentos da JBT ou ao lado de equipamentos de outros fornecedores.

"Estamos fazendo isso de uma forma que não apenas se integra ao sistema atual dos fornecedores de componentes preferidos do cliente, mas também fornecemos recomendações de especialistas quando necessário." – Schoen Paschka, Diretor de Vendas & Marketing, A&B Process Systems [4]

Desenvolvido em parceria com CRB, o biorreator é projetado para cumprir com os padrões ASME, USDA e FDA. Ele atende aos requisitos globais de bioprocessamento enquanto garante compatibilidade com a infraestrutura existente, tornando-se uma escolha confiável para a produção de carne cultivada [2].

sbb-itb-ffee270

Estratégia de Design, Caracterização e Ampliação para um Novo Biorreator de Produção de Uso Único

2. Rockwell's PlantPAx 5.0 System

Construindo sobre o impulso do READYGo da JBT Corporation, o PlantPAx 5 da Rockwell.0 System é outra opção avançada para aumentar a produção de carne cultivada.

Escalabilidade para Produção Comercial de Carne Cultivada

O Sistema PlantPAx 5.0 é projetado para apoiar a transição para biorreatores de grande escala, frequentemente excedendo 500 litros. Nessa escala, garantir a qualidade consistente do produto se torna um desafio significativo, e automação avançada desempenha um papel vital em abordá-lo [5]. O sistema permite o monitoramento em tempo real de parâmetros chave do processo, como pH, oxigênio dissolvido, níveis de glicose, temperatura e biomassa. Este nível de precisão está alinhado com as diretrizes de Tecnologia Analítica de Processos (PAT) da FDA, ajudando os fabricantes a manter o controle sobre os bioprocessos [3]. Ao apoiar métodos contínuos ou de perfusão em vez do processamento tradicional em batelada, o sistema aumenta a capacidade de produção, tornando-se uma solução prática para operações comerciais.

Recursos de Automação para Produção Otimizada

O Sistema PlantPAx 5.0 incorpora recursos avançados de controle para replicar as condições ideais para o crescimento celular. Ele gerencia cuidadosamente variáveis como temperatura, pH, oxigênio dissolvido e fornecimento de nutrientes para criar um ambiente que imita processos biológicos naturais [2]. Um recurso de destaque é sua capacidade de monitoramento remoto, que permite aos operadores supervisionar a produção e ajustar parâmetros sem estarem fisicamente presentes. Isso não apenas melhora a eficiência, mas também simplifica a gestão de dados. Além disso, o sistema vem com receitas pré-programadas adaptadas para o cultivo de células de vaca, frango e peixe, eliminando a necessidade de desenvolver protocolos personalizados e acelerando os processos de produção [2].

3.GEA Axenic Linhas de Produtos

As linhas de produtos Axenic da GEA reúnem ferramentas que simplificam a produção e garantem resultados consistentes, tornando a produção de carne cultivada em larga escala mais viável.

O portfólio Axenic inclui três linhas de produtos distintas: Axenic P (Piloto), Axenic C (Cultura Celular/Industrial) e Axenic M (Microbiana/Industrial) [6][9]. Ao contrário dos biorreatores farmacêuticos que são adaptados para a produção de alimentos, esses sistemas são projetados especificamente para carne cultivada, garantindo que atendam a todos os padrões regulatórios [6].

Ao incorporar tecnologias avançadas de automação, os sistemas Axenic oferecem soluções escaláveis adaptadas aos desafios específicos da produção comercial de carne cultivada.

Escalabilidade para Produção Comercial de Carne Cultivada

Escalar a produção de carne cultivada apresenta desafios únicos, particularmente no entendimento de como as células se comportam ao passar de pequenos laboratórios para volumes industriais. A GEA enfrenta isso com simulações de gêmeos digitais e dinâmica de fluidos computacional (CFD) para modelar fatores como transferência de oxigênio, forças de cisalhamento e gradientes de temperatura em grandes escalas, mesmo antes da instalação dos equipamentos [6] [9]. Este teste virtual ajuda a identificar problemas potenciais - como distribuição desigual de meios ou estresse de cisalhamento excessivo em células delicadas - antes que investimentos significativos sejam feitos.

"O Axenic® P recapitula com precisão as condições em unidades de fábrica, incluindo nossos biorreatores Axenic® C e Axenic® M, para gerar insights acionáveis sobre como fatores-chave... impactam na saúde celular, estabilidade do processo e, em última análise, no rendimento." - GEA [9]

O biorreator Axenic C é especificamente projetado para células de mamíferos e eucarióticas. Ele possui múltiplas conexões de gás para controlar precisamente os níveis de oxigênio e dióxido de carbono em grandes volumes [6] . Isso é crucial para carne cultivada, onde diferentes tipos de células - desde células embrionárias delicadas até células musculares mais resistentes - requerem gerenciamento personalizado de força de cisalhamento para maximizar a produção durante a ampliação [6].

Recursos de Automação para Produção Otimizada

A plataforma de controle de processos Codex® da GEA atua como o centro de automação para todos os sistemas Axenic, oferecendo gerenciamento centralizado de receitas e monitoramento em tempo real [6] [8].Seus sistemas de feedback de válvula detectam e relatam falhas imediatamente, ajudando a prevenir contaminação e minimizar perdas de lotes. Barreiras estéreis automatizadas nas linhas de mídia e colheita permitem ciclos de produção contínuos 24/7 sem a necessidade de intervenção manual [6] [8].

O sistema Axenic P apresenta controle de faixa dividida, que gerencia de forma independente a entrega de oxigênio e as velocidades do agitador. Isso garante eficiência energética ao escolher o método de entrega de gás mais econômico enquanto mantém condições ótimas para o crescimento celular [9]. Enquanto isso, o GEA Codex® Historian registra todos os dados do processo, garantindo resultados consistentes entre os lotes - uma necessidade para produção em larga escala [6].

Facilidade de Integração com a Infraestrutura Existente

GEA começa com um estudo de design para garantir que o sistema Axenic se integre suavemente com o equipamento existente, incluindo tanques de mídia e linhas de colheita [6][8]. O sistema piloto Axenic P é particularmente adaptável, apresentando mangueiras substituíveis e múltiplas entradas/saídas para fácil conexão com a infraestrutura da instalação [9].

"Gostamos de começar com um estudo de design básico para analisar seu processo, o que você faz hoje, e avaliar o processo com você para garantir que sua nova instalação se encaixe com o equipamento a montante e a jusante dos biorreatores." - GEA [6]

A plataforma GEA Codex garante uma transição perfeita de escalas piloto para industriais, permitindo que os produtores transfiram dados de processo, sensores e receitas diretamente dos sistemas Axenic P para Axenic C sem a necessidade de reconfiguração [9] . Essa continuidade reduz significativamente os riscos e custos associados ao aumento de escala. Com mais de duas décadas de experiência em design de biorreatores modulares, a GEA também oferece componentes intercambiáveis, como hélices agitadoras, permitindo ajustes de hardware para diferentes processos ou aplicações [7][9].

4.Stämm's Automated Continuous Bioreactor (Bioprocessor)

O Bioprocessador da Stämm transforma processos tradicionais em batelada em um sistema contínuo e automatizado capaz de operar por até 90 dias com envolvimento humano mínimo. Esta configuração não apenas aumenta a eficiência da produção, mas também reduz os custos de mão de obra e inconsistências [10]. Vamos mergulhar em seus módulos especializados e sistemas de controle integrados que tornam isso possível.

Escalabilidade para Produção Comercial de Carne Cultivada

O Bioprocessador é construído com um design modular "plug & play", apresentando três módulos principais - Inoculação, Produção e Colheita.Esses módulos trabalham juntos para manter um fluxo de produção constante, permitindo uma ampliação contínua de ensaios laboratoriais em pequena escala de mililitros para fabricação comercial em escala de litros sem reformular o processo principal [10] .

"Ampliando consistentemente de mL para L, de ensaios laboratoriais para uso & industrial comercial." – Stämm [10]

No centro do sistema está o Biorreator sem Bolhas (BfB). Este componente utiliza canais microvasculares feitos de resina biocompatível para manter um ambiente de fluxo laminar livre de estresse. O design garante condições à prova de vazamento e permeáveis a gases, eliminando a necessidade de filtros tradicionais e simplificando as operações [10].

Recursos de Automação para Produção Otimizada

O sistema é projetado para otimizar a produção por meio da automação:

- O Módulo de Inoculação lida automaticamente com o fluxo contínuo de células.

- O Módulo de Produção selado autorregula as condições ambientais para otimizar o crescimento.

- O Módulo de Colheita integra contagem e amostragem de células para garantir a saída ideal antes do processamento posterior.

Todos esses processos são gerenciados por meio de um aplicativo de Biomanufatura baseado em nuvem, que fornece monitoramento em tempo real, coleta de dados e manutenção automatizada em vários locais de produção [10].

Facilidade de Integração com Infraestrutura Existente

O design modular suporta culturas em suspensão e aderentes, tornando-o adaptável a instalações existentes.Seu sistema de gerenciamento baseado em nuvem simplifica a integração, permitindo que os produtores monitorem e padronizem parâmetros críticos em várias localidades de produção [10].

"Aumente sem esforço a produção de biológicos e terapias celulares com nosso biorreator contínuo plug & play." – Stämm [10]

Este sistema em nuvem garante consistência e eficiência, independentemente de onde a produção ocorra, oferecendo uma abordagem unificada para a biomanufatura [10].

5. Cellbase para Aquisição de Ferramentas de Automação de Biorreatores

Adaptado para Produção de Carne Cultivada

Plataformas gerais de fornecimento de laboratório muitas vezes não atendem às necessidades específicas da carne cultivada.

Suporte à Escalabilidade Comercial

Automação Avançada para Produção Eficiente

Através de

Integração Sem Costura com Sistemas Existentes

Como Cellbase Suporta a Escala na Produção de Carne Cultivada

Ampliar a produção de carne cultivada requer ferramentas de automação de ponta e um processo de aquisição simplificado que conecta compradores a fornecedores confiáveis.

Um recurso de destaque é a coleção "Biorreatores de Produção", que inclui sistemas que geralmente excedem 500 litros - perfeitos para operações em larga escala. Esses biorreatores vêm equipados com recursos essenciais como CIP (limpeza no local), SIP (esterilização no local), colheita automatizada e ferramentas de gerenciamento de dados para apoiar a rastreabilidade regulatória.Este inventário especializado é projetado para atender às demandas da produção de carne cultivada em escala comercial.

Além do hardware,

Para ferramentas ainda não listadas,

Modelos econômicos mostram que o processamento contínuo pode reduzir os custos de capital e operacionais em 55% ao longo de uma década em comparação com o processamento em lote [3]. Ao selecionar ferramentas, é fundamental focar em sistemas que suportem vários modos de bioprocessamento - lote, fed-batch, perfusão e contínuo - para que você possa maximizar a densidade celular enquanto minimiza o tempo de inatividade. Além disso, sua configuração de automação deve lidar com os desafios de transferência de oxigênio e dissipação de calor que acompanham a produção em larga escala [3].Esses benefícios simplificam o processo de aquisição e preparam o terreno para o crescimento a longo prazo.

Plataformas como

Finalmente, considere ferramentas que possam ser implantadas rapidamente - controladores modernos podem estar operacionais dentro de 12–16 semanas [1] - e aquelas que suportam monitoramento remoto e integração de dados perfeita em sistemas de controle distribuído. Isso garante que sua infraestrutura de automação de bioprocessamento escale efetivamente enquanto atende aos rigorosos padrões de qualidade alimentar essenciais para a produção comercial de carne cultivada.

Perguntas Frequentes

Como escolher a ferramenta de automação certa para o meu bioreator em escala?

Para escolher a melhor ferramenta de automação para o seu bioreator em escala na produção de carne cultivada, comece avaliando sua etapa de produção e o tipo de bioreator que você está usando, seja um sistema de tanque agitado ou de perfusão. Procure ferramentas que ofereçam recursos avançados, como capacidades de IA, monitoramento em tempo real e integração de sensores. Esses recursos podem ajudar a otimizar a escalabilidade, minimizar erros e reduzir custos.

Também é crucial garantir que a ferramenta seja compatível com seu equipamento existente. Priorize opções que suportem escalabilidade, tenham protocolos de automação robustos e estejam alinhadas com seus objetivos de produção. Essa abordagem ajudará a garantir um processo de fabricação mais eficiente e confiável.

Quais sensores são mais importantes para controlar os bioprocessos de carne cultivada?

Para manter a produção de carne cultivada no caminho certo, certos sensores desempenham um papel crítico no monitoramento e controle do processo. Estes incluem sensores para pH, oxigênio dissolvido, temperatura e metabólitos como glicose e ácido lático.

- Sensores de pH: Estes são essenciais para manter a faixa de pH precisa que as culturas celulares precisam para prosperar. Qualquer desvio pode interromper todo o processo.

- Sensores de oxigênio e temperatura: Estes garantem que as condições de crescimento permaneçam ideais, apoiando o desenvolvimento e a viabilidade celular.

- Sensores de metabólitos: Ao rastrear o consumo de nutrientes, como níveis de glicose ou acúmulo de ácido lático, esses sensores permitem ajustes precisos no bioprocesso.

Trabalhando juntos, esses sensores permitem o monitoramento e controle em tempo real, garantindo produção consistente e resultados de alta qualidade.

Quão difícil é integrar nova automação em uma instalação existente?

Integrar automação em uma instalação de carne cultivada existente pode parecer assustador, mas com planejamento cuidadoso, é totalmente possível. O processo geralmente envolve retrofitting de equipamentos existentes, garantindo que novos sistemas sejam compatíveis com a configuração atual e fornecendo treinamento abrangente para a equipe para gerenciar os fluxos de trabalho atualizados.

Graças aos avanços em software de controle de bioprocessos e sensores, o monitoramento em tempo real e a automação de parâmetros críticos - como níveis de pH e concentrações de nutrientes - estão agora mais acessíveis.Essas ferramentas não apenas simplificam as operações, mas também melhoram escalabilidade, consistência e eficiência, tornando a automação um investimento inteligente para otimizar os processos de produção.