Tecnologia Analítica de Processos (PAT) está transformando a produção de carne cultivada ao incorporar controle de qualidade em tempo real na fabricação. Em vez de depender de testes no produto final, a PAT garante qualidade consistente durante toda a produção ao monitorar continuamente parâmetros chave como pH, oxigênio dissolvido, glicose e densidade celular viável. Essa abordagem reduz riscos de contaminação, melhora a eficiência e está alinhada com os requisitos regulatórios para qualidade consistente do produto.

Principais pontos:

- Monitoramento em tempo real: Sensores rastreiam parâmetros críticos sem amostragem manual, garantindo esterilidade e reduzindo custos.

- Controle automatizado: Sistemas de feedback ajustam as condições instantaneamente para manter ambientes ótimos para o crescimento celular.

- Consistência de lote: Minimiza a variabilidade, um problema comum em processos tradicionais onde os rendimentos podem flutuar em 50%.

- Ferramentas avançadas: Tecnologias como espectroscopia Raman e sensores Memosens aumentam a precisão e a escalabilidade.

- Conformidade regulatória: Atende aos padrões da FDA e EMA para verificação de processos, simplificando os processos de aprovação.

Tecnologia Analítica de Processos na Biomanufatura

sbb-itb-ffee270

Ferramentas e Técnicas de PAT para Carne Cultivada

A Tecnologia Analítica de Processos (PAT) agora combina sensores tradicionais com métodos analíticos de ponta para fornecer insights contínuos e em tempo real sobre as condições do biorreator. Juntas, essas ferramentas oferecem uma visão detalhada e ininterrupta do que está acontecendo dentro dos biorreatores.

Vamos explorar os componentes principais desses sistemas integrados, começando com sensores de monitoramento em tempo real.

Sensores de Monitoramento em Tempo Real

No coração de qualquer sistema PAT está a seleção de sensores para biorreatores de carne cultivada, que é crítica para manter condições estáveis. Esses sensores medem continuamente pH, oxigênio dissolvido (DO), temperatura, taxa de fluxo e velocidade do agitador durante todo o processo de cultivo [5]. Tais parâmetros são essenciais para criar um ambiente onde as células possam prosperar.

Um grande avanço é o uso de sensores de Densidade Celular Viável (VCD), que superam os métodos tradicionais de contagem de células. Tecnologias como o sensor de absorção OUSBT66 e a espectroscopia dielétrica baseada em capacitância monitoram especificamente células vivas, ignorando as mortas [3][6]. Esse foco garante consistência no crescimento celular e ajuda a manter a uniformidade do lote - fatores chave para um cultivo celular produtivo.

Tecnologias de sensores digitais também revolucionaram a precisão de medição em ambientes desafiadores de biorreatores. Tecnologia Memosens, por exemplo, usa acoplamento indutivo sem contato para fornecer leituras confiáveis mesmo em condições de alta umidade. Armazena dados de calibração diretamente na cabeça do sensor, permitindo substituições rápidas "plug and play" e minimizando o tempo de inatividade [3]. Para monitoramento de temperatura, sensores RTD em linha, como o TrustSens TM371, são projetados para detectar falhas instantaneamente, reduzindo o risco de não conformidades [3].

Métodos Analíticos Avançados

Além dos sensores físicos, métodos analíticos avançados aprimoram o controle de processos e fornecem insights mais profundos.

Espectroscopia Raman emergiu como uma das ferramentas mais poderosas no arsenal PAT.Este sensor óptico em linha captura uma "impressão digital molecular" do ambiente de cultura, permitindo o monitoramento simultâneo de componentes-chave como glicose, lactato, glutamina, amônia e aminoácidos [3] [5]. Ao contrário dos métodos infravermelhos, a espectroscopia Raman é minimamente afetada pela água, tornando-a especialmente adequada para culturas celulares aquosas [5]. Por exemplo, em um modelo de imunoterapia com células T relevante para a produção de carne cultivada, os modelos quimiométricos Raman demonstraram coeficientes de correlação de R = 0,987 para glicose e R = 0,986 para lactato [5] .

"A espectroscopia Raman não é uma tecnologia de sensor óptico plug and read... os dados espectroscópicos muitas vezes precisam ser modelados usando abordagens de análise multivariada... para extrair a quantidade máxima de informações relevantes." - Marc-Olivier Baradez et al.[5]

Para uma alternativa mais simples e econômica, os sistemas PAT baseados em refratometria estão ganhando força. O sistema Ranger RI , por exemplo, usa o perfil de índice de refração (RI) para calcular um Índice de Tendência de Processo (PTI) e um Índice de Taxa Metabólica (MRI). Esses índices acompanham as mudanças no metabolismo celular e na composição da cultura [6] . Um estudo de 2023 publicado na Nature demonstrou que integrar este sistema com culturas de células HEK293T levou a um aumento de 1,8 vezes na atividade metabólica , alcançado através de estratégias de controle de pH guiadas por dados de MRI [6].

No entanto, o uso dessas ferramentas avançadas requer precisão. Por exemplo, a espectroscopia Raman depende de técnicas complexas de modelagem quimiométrica, como Mínimos Quadrados Parciais ou Redes Neurais Artificiais, para traduzir dados espectrais brutos em insights acionáveis [5].

Para produtores de carne cultivada que buscam equipamentos PAT, plataformas como

Como Implementar PAT para Consistência de Lotes

Desafios e Soluções de Implementação de PAT na Produção de Carne Cultivada

Esta seção explora os passos práticos para usar PAT (Tecnologia Analítica de Processos) para garantir a produção consistente de carne cultivada. Embora o PAT envolva sensores avançados e ferramentas analíticas, seu verdadeiro valor está em transformar dados em insights acionáveis.O sucesso depende da integração perfeita dessas ferramentas com sistemas de biorreatores e plataformas de gerenciamento de dados.

O ponto de partida é identificar Atributos Críticos de Qualidade (CQAs) e Parâmetros Críticos de Processo (CPPs) . Para carne cultivada, estes geralmente incluem fatores como pH, oxigênio dissolvido, temperatura, densidade celular viável e metabólitos como glicose e lactato [3][4]. Uma vez identificados, o próximo passo é passar das análises laboratoriais tradicionais para sensores inline que fornecem monitoramento contínuo, 24 horas por dia, sem comprometer a esterilidade [3]. Abaixo, exploraremos como o feedback automatizado, a integração de sensores e a superação de desafios comuns podem otimizar a implementação do PAT.

Loops de Feedback Automatizado

Os loops de feedback automatizado são uma mudança de paradigma para manter a consistência dos lotes.Ao conectar sensores em tempo real aos controles do biorreator, esses loops permitem ajustes instantâneos, como modificar taxas de alimentação, fluxo de gás ou velocidade de agitação quando os parâmetros saem da faixa [2]. Por exemplo, o uso de monitoramento de glicose baseado em Raman em tempo real demonstrou aumentar os níveis de título em culturas de células de mamíferos em 85% [3]. Esses sistemas ajudam a combater a variabilidade causada por fatores como diferenças no tamanho do inóculo ou mudanças em lotes de meio [2].

"A qualidade das proteínas terapêuticas recombinantes, que não pode ser medida online, está intimamente relacionada à qualidade do processo de produção. A qualidade do processo está intimamente relacionada à sua reprodutibilidade."

– R. Simutis e A. Lübbert, Journal of Biotechnology [2]

A implementação dos princípios de Quality-by-Design (QbD) é crucial aqui.Em vez de aderir rigidamente a procedimentos fixos, o QbD utiliza modelos matemáticos para criar estratégias operacionais que podem se adaptar a distúrbios no processo [2] .

Integração do PAT com Sistemas de Biorreatores

Para que as ferramentas PAT funcionem efetivamente, elas devem se integrar suavemente com os sistemas de biorreatores. Tecnologias de sensores digitais como Memosens são uma escolha prática, oferecendo desempenho confiável mesmo em ambientes desafiadores e com muita umidade. Esses sensores podem manter resultados consistentes desde biorreatores de laboratório em pequena escala até a produção comercial em grande escala [3] .

O maior desafio muitas vezes está na gestão dos dados. Fontes desconectadas - como sensores, registros manuais e sistemas LIMS - podem criar ineficiências.Centralizar todos os dados em uma única plataforma digital garante uma "fonte única de verdade", permitindo análises avançadas como análise de dados multivariada e Análise de Componentes Principais (PCA). Essas técnicas podem rapidamente identificar outliers e determinar quais variáveis de processo causam inconsistências [1][4].

Um ótimo exemplo vem da Aleph Farms, que em 2024 e 2025 usou a plataforma orientada por IA da BioRaptor para centralizar e analisar vastos conjuntos de dados de seus processos upstream. Liderada por Sagit Shalel-Levanon, a equipe combinou dados de sensores de pH, oxigênio dissolvido, glicose e lactato para descobrir interações complexas entre as entradas do processo. Isso permitiu que eles transformassem dados brutos em insights acionáveis em segundos, acelerando o desenvolvimento de sistemas de produção escaláveis [4] .

"A experiência científica da nossa equipe em metodologia de design de experimentos (DoE) e análise estatística, complementada pela solução impulsionada por IA da BioRaptor, nos permite entender melhor as interações entre várias entradas e condições do processo. Com os grandes dados que geramos, essa capacidade acelera o desenvolvimento de processos robustos e escaláveis para carne cultivada."

– Sagit Shalel-Levanon, Diretora Sênior de Desenvolvimento de Processos, Aleph Farms [4]

Para produtores que buscam ferramentas compatíveis, plataformas como

Uma vez que a integração esteja em vigor, abordar desafios recorrentes é essencial para o sucesso a longo prazo.

Desafios Comuns de Implementação e Soluções

O custo e a complexidade muitas vezes impedem a adoção do PAT. Técnicas avançadas como a espectroscopia Raman exigem investimento significativo e expertise [2]. escalar processos de carne cultivada também pode apresentar problemas - ferramentas que funcionam no laboratório podem falhar durante a produção em larga escala se não forem devidamente validadas [3] . A solução? Escolha equipamentos que atendam aos padrões de Ciências da Vida (ASME BPE) e aos padrões de Alimentos & Bebidas (3-A, EHEDG) desde o início. Isso garante compatibilidade à medida que a produção escala [3] .

Sensores inline são particularmente valiosos para manter a esterilidade e fornecer dados ininterruptos. As análises offline tradicionais não apenas arriscam contaminação, mas também aumentam os custos [3].

A automação da coleta e análise de dados pode simplificar a complexidade técnica, reduzindo os custos e o tempo de engenharia de plantas em até 30% [3]. Sensores autocalibráveis, como sensores de temperatura RTD automatizados, reduzem ainda mais a intervenção manual, eliminando erros e falhas não detectadas [3].

A conformidade regulatória é outro desafio, mas o PAT pode realmente facilitar o cumprimento desses requisitos. A Verificação Contínua de Processos (CPV), agora esperada tanto pela FDA quanto pela EMA, é simplificada com software automatizado que rastreia as capacidades do processo (Cpk e Ppk) e monitora parâmetros em relação aos limites de controle [1].

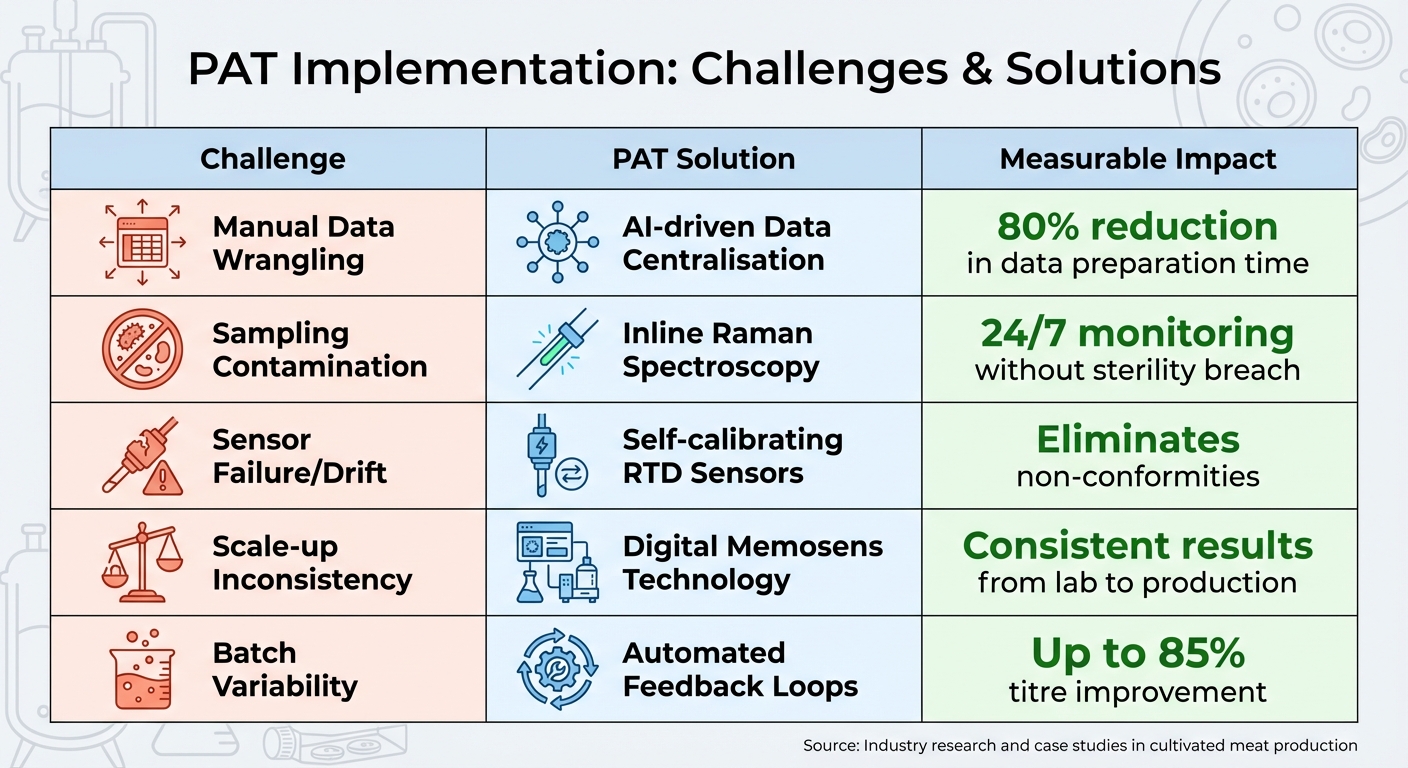

| Desafio | Solução PAT | Impacto Mensurável |

|---|---|---|

| Manipulação Manual de Dados | Centralização de Dados com IA | Redução de 80% no tempo de preparação de dados [1] |

| Contaminação de Amostras | Espectroscopia Raman Inline | Monitoramento 24/7 sem violação de esterilidade [3] |

| Falha/Desvio de Sensor | Sensores RTD Auto-calibráveis | Elimina não-conformidades [3] |

| Inconsistência de Escalonamento | Tecnologia Digital Memosens | Resultados consistentes do laboratório à produção [3] |

| Variabilidade de Lote | Loops de Feedback Automatizados | Até 85% de melhoria no título [3] |

Para facilitar a adoção, comece com um piloto em um único biorreator.Isso permite que as equipes validem a tecnologia e desenvolvam expertise antes de expandir. Ao enfrentar esses desafios de frente, os produtores podem alcançar a consistência de lote necessária para a produção escalável de carne cultivada.

Aplicações de PAT na Produção de Carne Cultivada

A Tecnologia Analítica de Processos (PAT) está provando seu valor na produção de carne cultivada. Ferramentas como a espectroscopia Raman e sensores avançados estão ajudando a garantir a qualidade consistente dos lotes, mantendo as condições precisas necessárias para resultados reprodutíveis. Vamos dar uma olhada mais de perto em como essas tecnologias estão fazendo uma diferença real.

Usando Espectroscopia Raman para Otimizar a Cultura Celular

A espectroscopia Raman é uma ferramenta poderosa para manter condições estáveis na cultura celular por meio de feedback preciso e em tempo real.Em abril de 2022, pesquisadores da Sartorius Stedim Biotech e da Universidade de Reutlingen demonstraram isso ao integrar uma célula de fluxo Raman em linha no fluxo de colheita sem células de um processo de perfusão de células CHO. Usando um modelo OPLS, eles estabeleceram um loop de feedback que manteve os níveis de glicose estáveis em 4 g/L e 1,5 g/L, com apenas ±0,4 g/L de variabilidade [8][9] .

Essa estabilidade teve um impacto direto na qualidade do produto. Ao manter os níveis de glicose em torno de 2 g/L, a glicação em produtos proteicos foi reduzida de aproximadamente 9% para 4% [7]. Compare isso com a amostragem tradicional off-line, que normalmente ocorre a cada 24 horas. Os sensores Raman, por outro lado, fornecem atualizações a cada poucos minutos, permitindo um controle mais rigoroso e evitando os ciclos de "festa-fome" que podem interromper a consistência do lote [7].

"A espectroscopia Raman foi amplamente adotada na biomanufatura como uma técnica analítica multifuncional para monitoramento em tempo real de parâmetros de desempenho de cultura celular, como glicose, glutamina, glutamato, lactato, densidade celular viável (VCD) e título do produto." – Alexander Graf et al., Sartorius Stedim Biotech [7]

A escalabilidade dessa tecnologia é outra grande vantagem. Em outro estudo de abril de 2022, um protótipo de célula de fluxo Raman foi testado em um sistema de mini biorreator Ambr® de 250 mL. Usando o design automatizado de experimentos (DoE) e amostras enriquecidas com glicose, lactato e glutamina, os pesquisadores criaram modelos de calibração que poderiam ser ampliados para biorreatores descartáveis de 2.000 L [7].

Embora a espectroscopia Raman seja uma ferramenta de destaque, não é a única tecnologia que está causando impacto na produção de carne cultivada.Outros sensores também estão se destacando para melhorar o monitoramento de bioprocessos.

Tecnologia de Sensores para Monitoramento de Bioprocessos

Além da espectroscopia Raman, outros sistemas de sensores estão desempenhando papéis fundamentais no monitoramento em tempo real. Sensores de bio-capacitância, como o BioPAT® Viamass, fornecem medições contínuas em linha da densidade celular viável (VCD). Isso permite a sangria automática de células, garantindo condições de estado estacionário em sistemas de perfusão contínua [8][9].

Ferramentas digitais como Memosens também são cruciais. Elas monitoram parâmetros como pH e oxigênio dissolvido, entregando resultados confiáveis tanto no laboratório quanto em escala comercial [3]. Enquanto isso, sensores de temperatura RTD auto-calibrantes eliminam o risco de falhas não percebidas, garantindo a segurança do processo sem a necessidade de verificações manuais [3].

O Cell and Gene Therapy Catapult demonstrou o valor dos sistemas de sensores integrados no bioprocessamento de células T. Ao usar sensores ópticos Raman em linha, eles alcançaram coeficientes de correlação de 0,987 para glicose e 0,986 para lactato [5]. Damian Marshall, Diretor de Desenvolvimento de Novos Produtos da organização, destacou os benefícios:

"A capacidade de medir esses parâmetros-chave usando um sensor óptico Raman em linha torna possível ter feedback imediato sobre o desempenho do processo.Isso pode ajudar a melhorar significativamente o bioprocessamento de terapia celular, permitindo a tomada de decisões proativas com base em dados de processo em tempo real" [5]

Para produtores de carne cultivada que buscam adotar essas tecnologias, plataformas como

Desenvolvimentos Futuros em PAT para Carne Cultivada

A evolução da Tecnologia Analítica de Processos (PAT) está remodelando a produção de carne cultivada, com foco em maior consistência e escalabilidade. No centro desse progresso estão a inteligência artificial (IA) e o aprendizado de máquina, que estão impulsionando uma mudança em direção a sistemas de produção orientados por IA. Enquanto isso, abordagens inovadoras de escalonamento estão enfrentando os desafios da fabricação em escala comercial, abrindo caminho para uma produção mais eficiente.

IA e Aprendizado de Máquina para Controle de Processos

IA e aprendizado de máquina estão transformando como os processos de carne cultivada são monitorados e controlados. Em vez de apenas reagir a problemas, essas tecnologias agora oferecem insights preditivos. Por exemplo, modelos de aprendizado de máquina podem sinalizar desvios de processo ou contaminação microbiana até 200 horas antes dos métodos tradicionais [6]. Essa detecção precoce é crítica para garantir a consistência dos lotes e evitar contratempos de produção custosos.

Um desenvolvimento chave é o uso de sensores virtuais. Estes são essencialmente modelos de software que combinam dados de sensores com ferramentas estatísticas para estimar variáveis que são de outra forma difíceis de medir, como a viabilidade celular.Ao integrar dados de sensores de hardware - como a espectroscopia Raman - com técnicas estatísticas avançadas, como Redes Neurais Artificiais (RNA) e Mínimos Quadrados Parciais (PLS), esses modelos fornecem uma compreensão mais profunda do processo [5][6].

Entre 2023 e 2025, Oxford Biomedica demonstrou o potencial dessas tecnologias na produção de vetores lentivirais. Usando o sistema PAT de Índice de Refração Ranger emparelhado com aprendizado de máquina, eles desenvolveram uma estratégia autônoma de controle de pH. Este sistema ajustou em tempo real com base nos dados do índice de taxa metabólica (MRI), levando a um aumento de 1,8 vezes na atividade metabólica em comparação com métodos não otimizados. Também revelou ligações anteriormente não percebidas entre níveis de pH e disponibilidade de oxigênio [6].

Outro avanço empolgante é o surgimento de gêmeos digitais.Esses modelos virtuais permitem que os fabricantes simulem e testem parâmetros de processo chave antes que a produção real comece [10] . Biomatter, uma empresa de biotecnologia, levou esse conceito adiante usando algoritmos proprietários de aprendizado de máquina para projetar enzimas completamente novas. Como explicou o CEO Laurynas Karpus em outubro de 2025:

"Nossa IA pode então projetar um sítio ativo e uma estrutura de enzima completamente novos com um mecanismo totalmente inovador" [10].

A mudança em direção ao controle autônomo de processos é especialmente notável. Os sistemas PAT emergentes agora dependem de lógica adaptativa, ajustando dinamicamente os pontos de ajuste do biorreator em tempo real com base em dados de atividade metabólica. Essa flexibilidade é essencial para gerenciar a variabilidade natural que ocorre entre lotes de produção, substituindo protocolos rígidos e pré-definidos por uma abordagem mais responsiva [6].

Adaptando PAT para Produção em Escala Comercial

Enquanto a IA aprimora as capacidades preditivas, escalar essas tecnologias para uso comercial apresenta desafios distintos que exigem soluções práticas.

Um problema importante é a reprodutibilidade de lote para lote. Os processos de fermentação atuais muitas vezes mostram variabilidade significativa, com padrões de concentração de produtos desviando até 50% entre as execuções [2]. Tais inconsistências são um grande obstáculo para alcançar a confiabilidade necessária para a produção em larga escala.

Outro desafio é garantir a consistência dos sensores em diferentes escalas de produção. Sensores digitais como Memosens, que monitoram pH e oxigênio dissolvido, devem fornecer dados confiáveis, quer sejam usados em pequenos biorreatores de laboratório ou em grandes instalações de fabricação.Padronizar esses instrumentos em todas as escalas pode simplificar as transferências de processos e reduzir os custos e prazos de engenharia de plantas em até 30% [3].

O custo é outra barreira para a escalabilidade. As altas despesas operacionais para análises offline e equipamentos avançados podem limitar a viabilidade comercial [11][3]. Para resolver isso, algumas empresas estão explorando materiais de biorreatores mais econômicos para reduzir os custos de capital [11]. Além disso, estratégias de reciclagem de meios, como a filtração por fluxo tangencial, estão sendo implementadas para compensar os altos custos de meios de cultura celular [11].

Para empresas que desejam adotar esses sistemas avançados de PAT, plataformas como

Conclusão

A Tecnologia Analítica de Processos (PAT) está transformando a forma como a consistência é gerenciada na produção de carne cultivada. Em vez de esperar até o final da produção para testar a qualidade, o PAT integra monitoramento em tempo real e ajustes automáticos diretamente no processo. Essa mudança enfrenta um dos maiores desafios da indústria: a variabilidade inerente dos sistemas biológicos. Como discutido anteriormente, cada componente do PAT desempenha um papel na criação de uma estrutura de produção mais confiável e previsível.

Tecnologias como a espectroscopia Raman e a refratometria fornecem insights contínuos e em tempo real sobre o metabolismo celular, eliminando a necessidade de amostragem manual.Isso não apenas reduz os riscos de contaminação por amostragem aberta, mas também fecha os "pontos cegos" entre os testes laboratoriais periódicos [3] [5]. Quando combinados com sistemas de feedback automatizados, essas ferramentas podem fazer ajustes em tempo real, como adicionar nutrientes ou ajustar os níveis de pH, garantindo que as condições ideais sejam mantidas durante todo o processo de cultivo.

As vantagens comerciais dessas inovações são substanciais. Por exemplo, o controle de glicose em tempo real usando tecnologia Raman demonstrou aumentar o rendimento do produto em 85%, enquanto a otimização do pH através da refratometria melhora a atividade metabólica em 1,8 vezes [3][6].Conforme o setor de carne cultivada avança em direção à sua participação prevista de 30% no consumo global de carne até 2040, tais melhorias de eficiência são cruciais para manter a produção economicamente viável [3].

Sensores digitais padronizados, como Memosens, facilitam ainda mais a transição da escala de laboratório para a produção comercial, garantindo medições consistentes em diferentes tamanhos de biorreatores. Essas ferramentas podem reduzir os custos e prazos de engenharia em até 30% [3]. Para os produtores que desejam adotar esses sistemas avançados, recursos como

IA e aprendizado de máquina também entraram em cena, permitindo o controle de processos preditivos e autônomos. Essas tecnologias permitem que os sistemas se adaptem às características únicas de cada lote.Conforme destacado por Thomas Williams e sua equipe:

"O controle de processo e a intervenção usando este sistema PAT inovador baseado em refratometria têm o potencial de facilitar o ajuste fino e a rápida otimização do ambiente de produção e permitir o controle de processo adaptativo para um desempenho e robustez de processo aprimorados" [6].

Essa capacidade de adaptação será especialmente vital à medida que a indústria passa de operações em nível de pesquisa para a fabricação comercial completa. Esses avanços destacam o papel essencial do PAT em garantir tanto a qualidade quanto a escalabilidade na indústria de carne cultivada.

Perguntas Frequentes

Como a Tecnologia Analítica de Processos (PAT) garante qualidade consistente na produção de carne cultivada?

A Tecnologia Analítica de Processos (PAT) desempenha um papel fundamental na manutenção da consistência dos lotes na produção de carne cultivada, permitindo monitoramento e controle em tempo real de parâmetros essenciais do bioprocesso. Com ferramentas como sensores espectroscópicos e eletroquímicos, a PAT monitora de perto fatores críticos como pH, níveis de oxigênio, temperatura e concentrações de nutrientes dentro dos biorreatores. Esse monitoramento constante permite ajustes rápidos para garantir que as condições permaneçam ideais durante todo o processo de produção.

Ao oferecer uma visão clara do ambiente celular, a PAT ajuda a reduzir a variabilidade entre os lotes, diminui o desperdício e melhora a eficiência geral. Ela garante que cada lote atenda aos mesmos padrões de alta qualidade.Quando combinada com sistemas impulsionados por IA, a PAT leva a precisão a um novo nível, simplificando operações e apoiando a produção de carne cultivada segura e consistente.

Quais vantagens a espectroscopia Raman oferece para o monitoramento das condições do biorreator na produção de carne cultivada?

A espectroscopia Raman serve como uma Tecnologia Analítica de Processo (PAT) inestimável para a produção de carne cultivada, oferecendo monitoramento em tempo real e não invasivo das condições do biorreator. Ao reunir dados continuamente, estabelece uma conexão entre os parâmetros do processo e os atributos críticos de qualidade, garantindo que cada lote atenda a padrões consistentes e de alta qualidade.

Esta técnica permite o acompanhamento simultâneo de fatores essenciais como densidade celular, viabilidade e níveis de metabólitos, fornecendo insights cruciais sobre o bioprocesso.Essas leituras em tempo real permitem o controle adaptativo do processo, aumentando a produtividade enquanto minimizam os riscos potenciais. Além disso, a espectroscopia Raman garante condições de crescimento estáveis durante toda a produção, simplificando o processo de cultivo para resultados ideais.

Como a IA e o aprendizado de máquina melhoram o controle de processos na produção de carne cultivada?

A IA e o aprendizado de máquina estão transformando o controle de processos na produção de carne cultivada, oferecendo monitoramento preciso, reduzindo o desperdício e mantendo a qualidade consistente. Essas tecnologias processam dados de sensores que monitoram fatores críticos como pH, níveis de oxigênio, temperatura e crescimento celular. Isso permite que os produtores ajustem as condições de produção em tempo real.

Os modelos de aprendizado de máquina também podem antecipar problemas potenciais, como contaminação ou irregularidades no crescimento celular, permitindo medidas corretivas rápidas.Além disso, esses sistemas ficam mais inteligentes ao longo do tempo ao serem re-treinados com novos dados, melhorando sua precisão e confiabilidade. Sistemas de Tecnologia Analítica de Processos (PAT) com inteligência artificial vão além ao fornecer insights em tempo real sobre a atividade metabólica da cultura celular, o que ajuda a garantir a consistência dos lotes e a conformidade com os requisitos regulatórios.

Ao integrar inteligência artificial e aprendizado de máquina, os produtores de carne cultivada podem aumentar a eficiência, escalar a produção de forma mais eficaz e melhorar a segurança do produto. Esse progresso está ajudando a moldar um futuro de produção de alimentos mais sustentável.