Was ist die bessere Wahl für die Produktion von kultiviertem Fleisch: Einweg- oder wiederverwendbare Ausrüstung? Es hängt von Ihrem Produktionsmaßstab und Ihren finanziellen Prioritäten ab. Einweg-Systeme sind günstiger in der Anschaffung, schneller einzurichten und einfacher zu warten, erzeugen jedoch wiederkehrende Kosten für Verbrauchsmaterialien und Plastikmüll. Wiederverwendbare Systeme sind anfangs wesentlich teurer und erfordern eine komplexe Infrastruktur für Reinigung und Sterilisation, sind jedoch langfristig kosteneffizienter, insbesondere für groß angelegte Operationen.

Wichtige Punkte:

- Einweg-Systeme: Niedrigere Anfangskosten, keine Reinigungsanforderungen, schnellere Einrichtung, aber höhere Verbrauchsmaterialkosten und Plastikmüll.

- Wiederverwendbare Systeme: Höhere Anfangskosten, Reinigungskosten, aber bessere langfristige Einsparungen bei hohen Produktionsvolumen.

- Bei kleinen Maßstäben sind Einweg-Systeme oft wirtschaftlicher.Für größere Maßstäbe senken wiederverwendbare Systeme die Kosten pro Kilogramm erheblich.

Schneller Vergleich:

| Merkmal | Einweg | Wiederverwendbar |

|---|---|---|

| Anschaffungskosten | Niedrig | Hoch |

| Betriebskosten | Höher (Verbrauchsmaterialien) | Niedriger (nach anfänglicher Investition) |

| Einrichtungszeit | Schneller | Langsamer |

| Reinigungsbedarf | Keiner | Umfangreich |

| Abfall | Plastikabfall | Abwasser |

| Am besten geeignet für | Kleinprojekte oder Pilotprojekte | Großserienproduktion |

Fazit: Einwegprodukte sind ideal für kleine, flexible Betriebe.Wiederverwendbare Systeme sind besser für die Skalierung und das Erreichen niedrigerer Kosten pro Kilogramm auf lange Sicht.

Einweg- vs. Wiederverwendbare Ausrüstungskostenvergleich für die Produktion von kultiviertem Fleisch

Investitionsausgaben: Vergleich der anfänglichen Investitionskosten

Einweg-Ausrüstung: Niedrigere Anfangsinvestition

Einwegtechnologie bietet einen klaren Vorteil, wenn es darum geht, anfängliche Kapitalausgaben zu reduzieren. Durch den Wegfall von Dekontaminationswerkzeugen wie CIP- und SIP-Systemen können Hersteller die hohen Kosten für permanente Sterilisationsleitungen und komplexe Reinigungseinrichtungen umgehen [6][5]. Stattdessen vereinfachen vorsterilisierte Kunststoffauskleidungen und geschlossene Systeme den Betrieb und reduzieren den Bedarf an umfangreicher Reinrauminfrastruktur.Dies bedeutet, dass Einrichtungen schneller und mit weniger finanzieller Belastung eingerichtet werden können [6].

Dieser kostensparende Ansatz ist besonders attraktiv für kleinere Unternehmen oder solche, die mit Vertragsherstellern zusammenarbeiten. Einweg-Einrichtungen sind nicht nur schneller betriebsbereit, sondern minimieren auch das Risiko von Kreuzkontaminationen und vermeiden die Kosten für langwierige Validierungsprozesse [6]. Diese geringeren Anfangskosten stehen in starkem Kontrast zu den höheren Investitionsanforderungen von wiederverwendbaren Systemen.

Wiederverwendbare Ausrüstung: Höhere Anfangsinvestition

Wiederverwendbare Systeme hingegen kommen mit einem deutlich höheren Anfangspreis. Ihr Aufbau basiert auf hochwertigem Edelstahl, der für wiederholte Sterilisationszyklen ausgelegt ist [7][8].Zum Beispiel kann ein einzelner 20 m³ (20.000-Liter) lebensmittelechter Bioreaktor etwa £575.000 ($778.000) kosten, mit einem Basispreis von ungefähr £37.000 pro m³ ($50.000) [8]. Darüber hinaus verursachen permanente CIP/SIP-Systeme zusätzliche Kosten aufgrund der Komplexität der erforderlichen Rohrleitungsnetze.

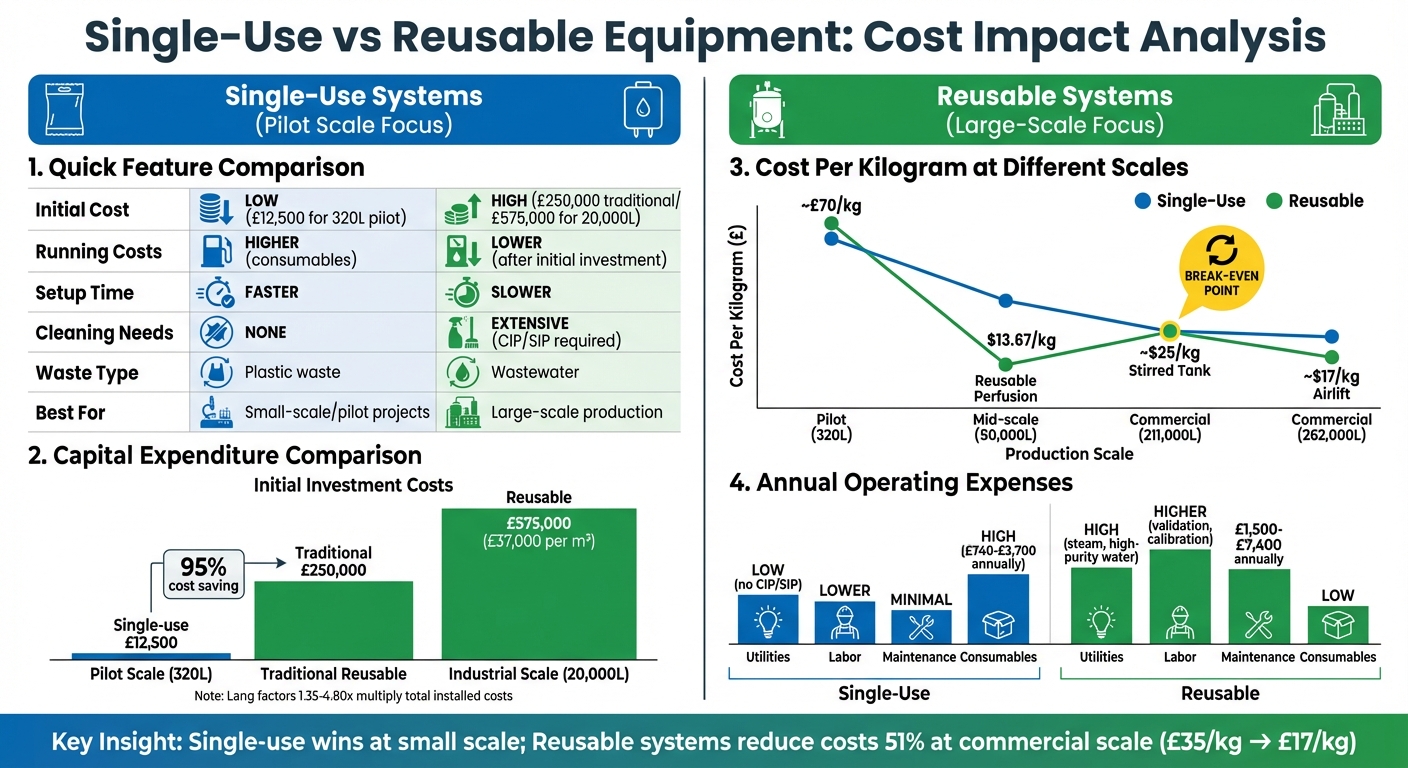

Um die Gesamtkosten zu verstehen, werden Lang-Faktoren - die von 1,35 bis 4,80 reichen [8] - verwendet, um zu schätzen, dass die gesamten Installationskosten zwei- bis viermal so hoch wie der Basispreis sein können. Allerdings beginnen jüngste Entwicklungen, diese traditionellen Kostenstrukturen zu stören. Im Mai 2025 führte das in London ansässige Unternehmen Meatly einen 320-Liter-Bioreaktor für nur £12.500 ein, eine dramatische Reduzierung im Vergleich zu den typischerweise benötigten £250.000 für ähnliche Biopharma-Ausrüstung - was eine Kosteneinsparung von 95% darstellt [4].

CapEx-Vergleichstabelle: Einweg- vs. Wiederverwendbare Systeme

| Gerätetyp | Anfangsinvestitionsniveau | Wichtige Kostentreiber | Infrastrukturanforderungen |

|---|---|---|---|

| Einweg | Niedrig | Vorgesterilisierte Kunststoffauskleidungen, Sensoren | Minimal (kein CIP/SIP erforderlich) |

| Wiederverwendbar (Traditionell) | Hoch | Edelstahllegierungen, feste Rohrleitungen | Umfangreich (CIP/SIP, Dampfsysteme) |

| In-House/Lebensmitteltauglich | Mäßig | Kundenspezifische Technik, biokompatible Materialien | Variabel |

Weitere Vergleiche auf verschiedenen Ebenen heben die Kostenunterschiede hervor:

| Skalierung | Traditionelle Biopharma-Kosten | Niedrigkosten-/Inhouse-Kosten |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Industriell (20,000L) | £575,000 [8] | Prognostiziert 95% niedriger pro Einheit [4] |

Diese Unterschiede bei den Anfangskosten spielen eine entscheidende Rolle bei der Gestaltung der langfristigen finanziellen Ergebnisse dieser Systeme.

sbb-itb-ffee270

Betriebsausgaben: Laufende Kosten und Betriebsausgaben

Einweg-Systeme: Niedrigere Betriebskosten

Einweg-Systeme senken die täglichen Ausgaben erheblich, indem sie Reinigungs- und Sterilisationsprozesse überflüssig machen. Ohne Clean-in-Place (CIP) und Steam-in-Place (SIP) Zyklen sparen Einrichtungen Wasser-, Chemikalien- und Energiekosten [5][9]. Zusätzlich reduzieren vorsterilisierte Einwegkomponenten den Reinigungsbedarf und beschleunigen die Durchlaufzeiten [5].

Auch die Arbeitskosten, die einen wesentlichen Kostenfaktor in der Produktion von kultiviertem Fleisch darstellen, werden mit Einweg-Systemen reduziert. Diese Systeme erfordern weniger Arbeitsaufwand für Aufgaben wie Reinigung, Sensorkalibrierung und das Management von Kontaminationsrisiken [9].Dieser optimierte Ansatz senkt nicht nur die Kosten, sondern minimiert auch die Wahrscheinlichkeit kostspieliger Chargenausfälle, was Einweg-Systeme besonders attraktiv für kleinere Betriebe macht.

Allerdings sind mit Einweg-Systemen wiederkehrende Kosten verbunden: Verbrauchsmaterialien. Artikel wie Einweg-Bioreaktorbeutel und -auskleidungen müssen für jeden Produktionslauf gekauft werden. Für kleinere Betriebe können diese Verbrauchsmaterialien jährlich zwischen £740 und £3,700 kosten (etwa $1,000 bis $5,000) [9]. Darüber hinaus stellt der durch diese Systeme erzeugte Plastikmüll eine Herausforderung dar, da eine ordnungsgemäße Entsorgung notwendig ist, um die Umweltbelastung zu bewältigen [5].

Wiederverwendbare Systeme: Höhere Betriebskosten

Wiederverwendbare Systeme hingegen verursachen höhere Betriebskosten. Während sie eine erhebliche Anfangsinvestition erfordern, summieren sich auch ihre laufenden Ausgaben erheblich.Edelstahlsysteme erfordern beispielsweise eine intensive Reinigung und Sterilisation, was einen hohen Energieverbrauch und hochreines Wasser bedeutet. Prozesse wie Umkehrosmose, Ultrafiltration und Deionisation erhöhen diese Kosten weiter [9].

Arbeitskosten sind ein weiterer Schlüsselfaktor, der die Kosten in die Höhe treibt. Wiederverwendbare Systeme benötigen regelmäßige Wartung, Inspektionen und Reinigungsvalidierung [9]. Die jährlichen Wartungskosten für diese Systeme liegen typischerweise zwischen £1,500 und £7,400 (ungefähr $2,000 bis $10,000), abhängig von ihrer Komplexität [9]. Während energieeffiziente Komponenten wie Frequenzumrichter (VFDs) helfen können, den Stromverbrauch zu senken, bleibt der Gesamtenergieverbrauch deutlich höher als bei Einwegsystemen [9].

Auch das Abwassermanagement trägt zu den Kosten bei.Die Reinigung von Abwasser, das oft biologische Rückstände enthält, erfordert teure Nährstoffbehandlungsprozesse [3].

Jährlicher OpEx-Vergleichstabelle

| Kostenkategorie | Einweg-Systeme | Wiederverwendbare Systeme |

|---|---|---|

| Versorgungsleistungen (Wasser/Energie) | Niedrig (kein CIP/SIP erforderlich) | Hoch (Dampferzeugung, hochreines Wasser) |

| Arbeitsanforderungen | Niedriger (minimale Reinigung/Wartung) | Höher (Reinigungsvalidierung, Sensorkalibrierung) |

| Wartung | Minimal | £1,500–£7,400 jährlich [9] |

| Verbrauchsmaterialien | Hoch (wiederkehrende Beutel-/Linerkäufe) | Niedrig (hauptsächlich Ersatzteile) |

| Abfallwirtschaft | Entsorgung von festem Kunststoff | Abwasserbehandlung |

| Kontaminationsrisiko | Niedriger (vorsterilisierte Komponenten) | Höher (erfordert strenge Protokolle) |

Gesamtkosten des Eigentums: Langfristige Kostenanalyse

Break-Even-Analyse bei unterschiedlichen Produktionsmaßstäben

Der finanzielle Ausblick ändert sich erheblich, wenn die Produktionsmengen steigen.Für kleinere Betriebe erweist sich Einweg-Ausrüstung oft als wirtschaftlicher aufgrund der geringeren Anschaffungskosten. Wenn jedoch die Produktion hochskaliert wird, bieten wiederverwendbare Systeme trotz ihrer höheren Anfangsinvestition einen besseren Wert.

Zum Beispiel kostet ein maßgeschneiderter 320-Liter-Bioreaktor etwa £12,500, während ein traditioneller biopharmazeutischer wiederverwendbarer Reaktor mit derselben Kapazität bei £250,000 liegt - eine massive Kostenreduktion von 95% mit einem maßgeschneiderten lebensmitteltauglichen Design [4][12]. Im kommerziellen Maßstab kann der Wechsel von einem 42.000-Liter-Rührkessel-Bioreaktor zu einem 262.000-Liter-Airlift-Reaktor die Kosten von $35/kg auf $17/kg senken, was einer Reduzierung von 51% entspricht [3]. Ein weiterer wichtiger Aspekt ist das Abfallmanagement.Wenn die Produktion hochskaliert, weichen die Abfallprofile von Einweg- und Mehrwegsystemen voneinander ab. Einweg-Setups erzeugen erheblichen Plastikmüll, was zu steigenden regulatorischen Gebühren führen könnte. Andererseits verursachen Mehrwegsysteme hauptsächlich stabile Abwasserkosten [5]. Diese sich ändernde Kostendynamik unterstreicht die Bedeutung der Erforschung von Innovationen wie kontinuierliche vs. fed-batch Kultur, um die Effizienz weiter zu verbessern.Wie die kontinuierliche Kultur die Kosten für wiederverwendbare Ausrüstung beeinflusst

Die kontinuierliche Fertigung, insbesondere durch Perfusionstechnologie, verbessert die Kosteneffizienz von Mehrwegsystemen. Im Gegensatz zu Batch-Prozessen, die häufiges Entleeren und Neustarten erfordern, ermöglicht die kontinuierliche Kultur verlängerte Produktionszyklen mit mehreren Ernten über mehr als 20 Tage.Diese Methode kann Zelldichten von bis zu 130 Millionen Zellen pro Milliliter [10].

Dieser Ansatz maximiert die Nutzung von kostenintensiver Infrastruktur. Zum Beispiel kann in einer 50.000-Liter-Anlage die Perfusionstechnologie die Kosten für kultiviertes Huhn auf etwa $6,2 pro Pfund ($13,67/kg) [10] senken. Studien bestätigen, dass kontinuierliche Fertigung die Kosten für die Skalierung der Produktion von kultiviertem Fleisch erheblich senkt [10]. Durch die Optimierung der Produktion hilft diese Methode, die höheren Anfangskosten für Edelstahlanlagen im kommerziellen Maßstab auszugleichen. Diese Effizienzgewinne haben einen direkten Einfluss auf die langfristigen Eigentumskosten, wie in der untenstehenden Tabelle gezeigt.

TCO-Vergleichstabelle über Produktionsvolumina hinweg

| Produktionsmaßstab | Anlagentyp | Geschätzte Kosten (£/kg oder $/kg) | Kostenfaktor |

|---|---|---|---|

| Pilot (320 Liter) | Kundenspezifisch, kostengünstig | ~£70/kg [13] | Niedrige Investitionskosten, hohe Medienkosten |

| Mittlerer Maßstab (50.000 Liter) | Wiederverwendbar (Perfusion) | ~$13.67/kg [10] | Hoher Ertrag, kontinuierliche Ernte |

| Kommerziell (211.000 Liter) | Wiederverwendbar (Rührkessel) | ~$25/kg [3] | Mechanische Komplexität |

| Kommerziell (262.000 Liter) | Wiederverwendbar (Airlift) | ~$17/kg [3] | Skaleneffekte, Abschreibung |

Diese Tabelle zeigt, wie die Skalierung der Produktion die Kostendynamik grundlegend verändert. Einweg-Systeme sind für Pilotprojekte geeignet, aber wiederverwendbare Ausrüstung - insbesondere in Kombination mit kontinuierlicher Kultur - wird unverzichtbar, um Kosteneffizienz auf kommerzieller Ebene zu erreichen [10][5].

Wie spezialisierte Beschaffungsplattformen die Kosten in der Lieferkette senken

Vereinfachte Beschaffung von Ausrüstung

Spezialisierte Beschaffungsplattformen vereinfachen den Beschaffungsprozess für wesentliche Komponenten wie Zelllinien, Kulturmedien, Gerüste und Bioreaktoren, die in der Produktion von kultiviertem Fleisch verwendet werden [11]. Indem sie diese Elemente in einem zentralisierten System konsolidieren, beseitigen sie den Aufwand, mit mehreren fragmentierten Lieferanten zu arbeiten. Wichtiger ist, dass sie den Fokus von teurer biopharmazeutischer Ausrüstung auf erschwinglichere lebensmitteltaugliche Alternativen verlagern [8, 23].

Nehmen Sie Bioreaktoren als Beispiel. Ein lebensmitteltauglicher Bioreaktor kostet etwa 50.000 $ pro m³ (ungefähr 40.000 £ pro m³), während pharmazeutische Systeme mit einem deutlich höheren Preis verbunden sind [14, 23]. Um dies ins rechte Licht zu rücken, die Produktion hochzuskalieren, um auch nur 1% der U.S.Der Rindfleischmarkt könnte je nach verwendeter Technologie zwischen 50 und 5.205 Bioreaktoren erfordern [8].

Die Beschaffung von Kulturmedien ist ein weiterer Bereich, in dem diese Plattformen einen großen Einfluss haben. Indem sie mehrere Anbieter in einen einzigen Marktplatz integrieren, reduzieren sie den administrativen Aufwand und helfen den Produzenten, Kosten für teure Komponenten wie FGF‑2 und TGF‑β zu senken [14, 23]. Dieser zentralisierte Ansatz senkt nicht nur die Kosten, sondern fördert auch die Preistransparenz und hilft, stärkere und zuverlässigere Lieferantenbeziehungen aufzubauen.

Transparente Preisgestaltung und verifizierte Lieferanten

Zusätzlich zur Optimierung der Beschaffung ist transparente Preisgestaltung ein Schlüsselfaktor zur Kostensenkung bei der Produktion von kultiviertem Fleisch.Mit klaren Kostenaufschlüsselungen für entscheidende Komponenten - wie Bioreaktoren, Kulturmedien und Arbeitskraft, die zusammen mehr als 80 % der gesamten Produktionskosten ausmachen [2] - können Produzenten ihre Infrastrukturinvestitionen besser planen und Ressourcenverschwendung in ineffizienten Systemen vermeiden. Diese Transparenz unterstützt direkt langfristige Einsparungen, wie in Analysen der Gesamtkosten des Eigentums hervorgehoben wird.

Plattformen wie

Fazit: Die richtige Ausrüstung für Ihre Produktionsskala wählen

Wann Einweggeräte finanziell sinnvoll sind

Einweg-Systeme sind besonders vorteilhaft für die Pilotproduktion und Einrichtungen in der Frühphase. Mit geringeren Anfangskosten und minimalem Infrastrukturbedarf ermöglichen sie es Startups, schnell und effizient den Betrieb aufzunehmen [1]. Diese Systeme helfen auch, den Energie- und Wasserverbrauch zu reduzieren, was sie zu einer praktischen Wahl für Produzenten macht, die flexible Zeitpläne oder Mehrproduktoperationen verwalten, und gleichzeitig das Risiko von Kreuzkontaminationen eliminieren [1]. Wenn jedoch die Produktion hochskaliert wird, können die Vorteile von Einweg-Systemen abnehmen, wodurch wiederverwendbare Optionen in den Vordergrund treten.

Wenn wiederverwendbare Ausrüstung einen besseren Wert liefert

Für die großtechnische kommerzielle Produktion sind wiederverwendbare Edelstahlsysteme die bevorzugte Wahl. In diesem Maßstab reduzieren sie die Produktionskosten erheblich - von etwa £28/kg auf £14/kg [3]. Während die Anfangsinvestition höher ist, gleichen die langfristigen Betriebseinsparungen die anfänglichen Ausgaben schnell aus [8]. Wiederverwendbare Systeme sind besonders effektiv in kontinuierlichen oder semi-kontinuierlichen Kulturmodi, die den Reaktorausstoß maximieren und die Stückkosten senken. Diese Effizienz ist entscheidend, um Preiswettbewerbsfähigkeit mit traditionellem Fleisch zu erreichen [8].

Empfehlungen für Produzenten von kultiviertem Fleisch

Ein ausgewogener Ansatz funktioniert oft am besten für Produzenten von kultiviertem Fleisch.Die Wahl von Einweg-Systemen während der Seed-Trains und der frühen Zellvermehrung minimiert das Kontaminationsrisiko. Der Übergang zu großtechnischen wiederverwendbaren Bioreaktoren für die Endproduktionsphase hilft dann, Skaleneffekte zu nutzen [8]. Eine genaue Kostenmodellierung ist entscheidend, da Bioreaktoren, Kulturmedien und Arbeitskräfte mehr als 80 % der Gesamtherstellungskosten in großtechnischen Anlagen ausmachen [2]. Tools wie

Kostentreiber der Produktion von kultiviertem Fleisch

FAQs

Was sind die Umweltüberlegungen bei der Verwendung von Einweg- gegenüber wiederverwendbaren Geräten in der Produktion von kultiviertem Fleisch?

Einweggeräte, wie Einweg-Bioreaktoren und Schläuche, können den Energie-, Wasser- und Chemikalienverbrauch erheblich reduzieren, da sie keine Reinigung oder Sterilisation erfordern. Diese Reduzierung führt zu geringeren Betriebsemissionen, insbesondere in Anlagen, die auf erneuerbare Energiequellen angewiesen sind.

Aber es gibt einen Haken. Die meisten Einwegsysteme bestehen aus Kunststoffen, was bedeutet, dass sie Abfall erzeugen und während ihrer Produktion und Entsorgung zu Treibhausgasemissionen beitragen. Andererseits beginnt wiederverwendbare Ausrüstung aus Edelstahl mit einem größeren ökologischen Fußabdruck aufgrund ihres Herstellungsprozesses.Allerdings kann dies im Laufe der Zeit ausgeglichen werden, wenn die Ausrüstung effizient wiederverwendet und mit erneuerbaren Energien betriebene Systeme gereinigt wird.

Die Umweltauswirkungen jeder Option sind nicht einfach - sie hängen von Faktoren wie der verwendeten Energiequelle, der Abfallbewirtschaftung und der Effizienz der Reinigungsprozesse ab. Dies macht deutlich, dass ein ausgewogener und durchdachter Ansatz entscheidend ist, um den ökologischen Fußabdruck der Produktion von kultiviertem Fleisch zu minimieren.

Wie beeinflusst der Produktionsmaßstab die Wahl zwischen Einweg- und wiederverwendbarer Ausrüstung?

Der Produktionsmaßstab spielt eine große Rolle bei der Wahl zwischen Einweg- und wiederverwendbaren Systemen für die Produktion von kultiviertem Fleisch. In kleineren Maßstäben - wie Pilotprojekten oder frühen kommerziellen Phasen - sind Einweg-Bioreaktoren oft die bevorzugte Option. Warum? Sie haben geringere Anschaffungskosten und beseitigen die Notwendigkeit für Reinigung und Validierung. Dies spart sowohl Zeit als auch Arbeitskraft.Außerdem verbrauchen sie weniger Energie und Wasser, was sie zu einer praktischen Wahl für Start-ups und kleine bis mittelgroße Unternehmen (KMU) macht.

Aber wenn die Produktion auf Zehntausende von Litern hochgefahren wird, beginnen wiederverwendbare Systeme, finanziell mehr Sinn zu machen. Obwohl Edelstahlgeräte eine größere Anfangsinvestition erfordern, sinken die langfristigen Kosten pro Kilogramm kultiviertes Fleisch. Dies ist den niedrigeren Verbrauchskosten und den Vorteilen von Skaleneffekten zu verdanken. Beispielsweise finden Einrichtungen, die jährlich über 100 Millionen Kilogramm kultiviertes Fleisch produzieren, oft wiederverwendbare Systeme wirtschaftlicher.

Viele Unternehmen verfolgen einen gemischten Ansatz. Sie beginnen mit Einwegsystemen wegen ihrer Flexibilität und Kostenvorteile und wechseln dann zu wiederverwendbaren Systemen, wenn die Produktionsmengen steigen. Um diesen Übergang reibungsloser zu gestalten, bietet

Was sind die Kostenvorteile der Verwendung von kontinuierlicher Kultur mit wiederverwendbaren Systemen?

Kontinuierliche Kultur in wiederverwendbaren Systemen spielt eine Schlüsselrolle bei der Senkung der Kosten für die Produktion von kultiviertem Fleisch. Zum Beispiel kann sie die Kosten für Wachstumsmedien auf etwa £0.52 pro Liter senken, was wiederum die Produktionskosten für kultiviertes Huhn auf ungefähr £5.10 pro Pfund reduziert.

Dieser Ansatz bietet eine kostengünstigere Alternative zu traditionellen Batch-Prozessen, insbesondere wenn es darum geht, die Produktion effizient zu skalieren.