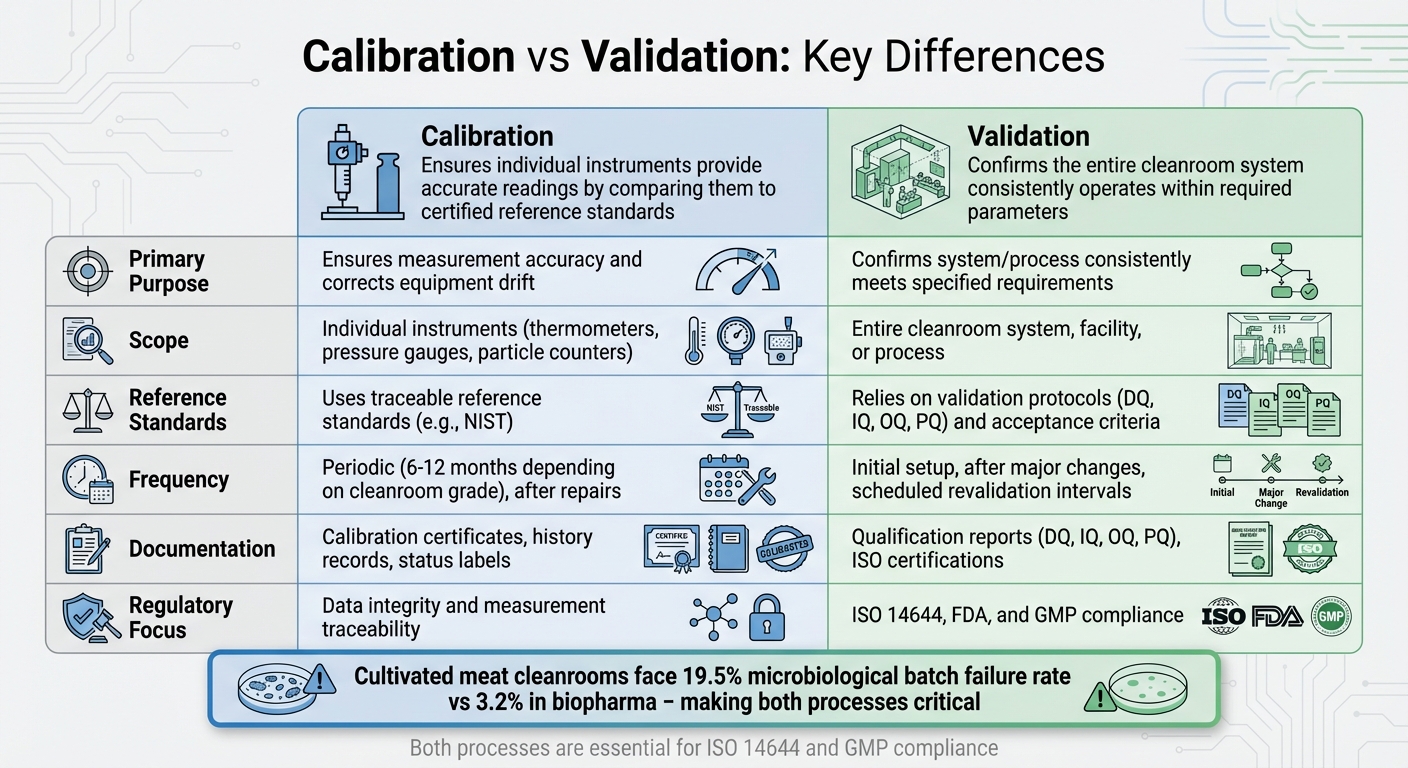

La calibración y la validación son clave para mantener los estándares de salas limpias para la producción de carne cultivada. Aquí hay un desglose rápido:

- La calibración asegura que instrumentos individuales como termómetros y manómetros proporcionen lecturas precisas al compararlos con estándares de referencia certificados ( e.g., NIST).

- La validación confirma que todo el sistema de sala limpia, incluidos equipos y procesos, opera consistentemente dentro de los parámetros requeridos.

Por qué es importante:

- Las salas limpias para carne cultivada enfrentan demandas más estrictas en comparación con la biofarmacéutica, con una tasa de fallos microbiológicos por lote del 19.5% (vs 3.2% en biofarmacéutica). Una calibración precisa y una validación exhaustiva reducen estos riesgos.

- La calibración se centra en dispositivos individuales, mientras que la validación evalúa el rendimiento de todo el sistema, asegurando la esterilidad y el cumplimiento normativo.

Diferencias clave:

- La calibración se refiere a la precisión de instrumentos específicos.

- La validación evalúa el rendimiento general del sistema bajo condiciones reales.

- Ambos procesos son críticos para el cumplimiento de ISO 14644 y GMP.

En resumen: La calibración asegura que las herramientas individuales funcionen correctamente, mientras que la validación demuestra que el sistema en su conjunto cumple con los estrictos estándares de salas limpias. Ambos son esenciales para reducir los riesgos de contaminación y mantener la calidad del producto en la producción de carne cultivada.

Calibración vs Validación en el Monitoreo de Salas Limpias: Diferencias Clave

¿Qué es la Calibración?

Definición y Propósito

La calibración implica comparar la salida de un instrumento con un estándar de referencia verificado para eliminar cualquier sesgo de medición [8].Como lo indica NIST:

El propósito de la calibración es eliminar o reducir el sesgo en el sistema de medición del usuario en relación con la base de referencia [8].

En las instalaciones de carne cultivada, la precisión es innegociable. Las lecturas precisas de las sondas de temperatura, contadores de partículas y manómetros son esenciales. Incluso pequeños errores pueden interrumpir la esterilidad y llevar a fallos costosos en los lotes.

Procesos Clave en la Calibración

La calibración generalmente sigue una secuencia estructurada de pasos. Primero, los técnicos eligen estándares de referencia con valores conocidos que se alinean con el rango operativo del equipo [12]. Antes de comenzar, revisan el dispositivo en busca de problemas visibles como contaminación o desgaste del sensor [11].El siguiente paso implica comparar las lecturas del instrumento con los valores de referencia, generando una curva de calibración [12]. Si surgen discrepancias, se realizan ajustes - ya sea ajustes de cero para corregir desviaciones constantes o ajustes de amplitud para corregir la pendiente de la curva de respuesta [10]. Una vez que el proceso está completo, se emite un certificado. Este documento incluye los resultados de las mediciones, los valores de incertidumbre y la prueba de trazabilidad a estándares nacionales como los de NIST [11][2].

Calibración en Monitoreo de Salas Limpias

En entornos de salas limpias, la calibración se centra en instrumentos que miden parámetros críticos como partículas en el aire, temperatura, humedad, presión diferencial y flujo de aire.Por ejemplo, los contadores de partículas deben cumplir con los estándares ISO 21501-4 y someterse a calibración al menos una vez al año [6][11]. Los sensores de temperatura, ya sean termopares o sondas Pt100, también requieren calibración rutinaria. Con el tiempo, factores como el envejecimiento y los cambios en la metalurgia pueden hacer que estos sensores se desvíen [10]. De manera similar, los manómetros de presión diferencial y las sondas de humedad necesitan verificaciones regulares para asegurar que cumplan con las estrictas tolerancias requeridas para el cumplimiento de ISO 14644 [6][2].

Antoine Nguyen, Director de Servicios en Dickson Data, explica:

La calibración significa estrictamente la comparación de un dispositivo de medición con un estándar conocido, que puede ser un material, objeto, proceso físico (como fusión o congelación), o un segundo dispositivo que se sabe que es preciso [10].

Es esencial mantener registros tanto del rendimiento antes del ajuste ('tal como se encontró') como después del ajuste ('tal como se dejó') para fines de auditoría [10][7]. Este proceso meticuloso es un pilar fundamental del monitoreo ambiental efectivo. El siguiente paso es la validación, que evalúa el rendimiento general del sistema.

¿Qué es la Validación?

Definición y Propósito

La validación va más allá de la calibración de instrumentos individuales para centrarse en toda la instalación de la sala limpia. Es el proceso formal de asegurar que todos los sistemas, equipos y herramientas de monitoreo trabajen juntos para mantener las condiciones ambientales necesarias para entornos de fabricación controlados [5]. Esto no se trata solo de cumplir con las normativas - la validación es clave para proteger la calidad del producto, asegurar la consistencia del proceso y salvaguardar la seguridad del consumidor.Al confirmar que factores críticos como el conteo de partículas, el flujo de aire y la presión se mantienen dentro de los límites establecidos, la validación asegura que todo funcione sin problemas. Esto es especialmente crítico en el bioprocesamiento de carne cultivada, donde la esterilidad es innegociable. La validación garantiza que las salas limpias funcionen de manera confiable bajo condiciones del mundo real, requiriendo un enfoque estructurado con pasos de calificación específicos.

Procesos Clave en la Validación

La validación sigue una secuencia paso a paso a menudo referida como la "serie Q":

- Calificación de Diseño (DQ): Asegura que el diseño de la sala limpia se alinee con las especificaciones y procesos requeridos.

- Calificación de Instalación (IQ): Confirma que todos los componentes, como sensores, sistemas HVAC y dispositivos de monitoreo, estén instalados correctamente y de acuerdo con los diseños aprobados.

- Calificación Operacional (OQ): Prueba los sistemas clave bajo condiciones estáticas para verificar que parámetros como la velocidad del aire, las diferencias de presión y el conteo de partículas funcionen según lo necesario.

- Calificación de Desempeño (PQ): Evalúa la capacidad de la sala limpia para mantener el rendimiento bajo condiciones operativas reales, incluyendo la actividad normal del personal y el uso de equipos.

Controles adicionales, como la Prueba de Aceptación de Fábrica (FAT) y la Prueba de Aceptación en Sitio (SAT), aseguran la integridad del equipo durante el envío. Cada paso se documenta meticulosamente en un Plan Maestro de Validación (VMP), con protocolos de prueba detallados y criterios de aceptación, culminando en un Informe de Resumen de Validación final [5]. Juntos, estos pasos aseguran que la instalación y sus sistemas de monitoreo funcionen de manera confiable.

Validación en el Monitoreo de Salas Limpias

En la producción de carne cultivada, la validación confirma que elementos como los filtros HEPA, los patrones de flujo de aire y las diferencias de presión mantienen efectivamente la esterilidad. Mientras que la calibración asegura que los instrumentos individuales sean precisos, la validación garantiza que todo el sistema funcione como se pretende. Por ejemplo, la integridad del filtro HEPA se prueba utilizando métodos de desafío con aerosol para detectar fugas. Se utilizan pruebas de humo para la visualización del flujo de aire, asegurando un flujo unidireccional e identificando turbulencias cerca de áreas sensibles. El mapeo de presión verifica las diferencias de presión en cascada para prevenir la contaminación cruzada entre zonas [5].

Los sistemas de monitoreo ambiental también se someten a validación. Según la norma ISO 14644-2, la concentración de partículas debe probarse cada seis meses para instalaciones de Clase ISO 5 y anualmente para clasificaciones menos estrictas [7].Las pruebas de velocidad del aire y diferencia de presión se realizan típicamente de manera anual [7]. En salas limpias de Clase ISO 7 - comunes en la producción de carne cultivada - el flujo de aire debe lograr de 60 a 90 cambios de aire por hora para cumplir con los estándares [5]. Las instalaciones generalmente programan una revalidación completa o parcial ya sea anualmente, bianualmente, o después de cambios significativos, como la instalación de nuevos equipos, ajustes de HVAC, o reemplazos de filtros HEPA [5].

Validación de Salas Limpias desde URS hasta PQ

Diferencias Clave Entre Calibración y Validación

La calibración y la validación son esenciales para mantener los estándares de las salas limpias, pero tienen propósitos distintos.La calibración asegura que los instrumentos individuales proporcionen mediciones precisas al compararlos con un estándar de referencia trazable [13] [2]. Por otro lado, la validación confirma que todo el sistema de sala limpia cumple consistentemente con los criterios de aceptación predefinidos [13] [15]. Por ejemplo, mientras que la calibración verifica la precisión de un termómetro, la validación asegura que la sala limpia mantenga las condiciones ambientales requeridas.

El alcance de estos procesos también varía significativamente. La calibración se dirige a hardware específico, como sensores, contadores de partículas y manómetros, para identificar y corregir cualquier desviación de medición con el tiempo [13].La validación, sin embargo, evalúa el sistema de sala limpia en su conjunto, cubriendo su diseño, instalación y rendimiento operativo [13][14]. Esto implica pruebas rigurosas de parámetros como la eficiencia del filtro HEPA, los patrones de flujo de aire y las diferencias de presión [13][14]. Mientras que la calibración se realiza típicamente de manera más regular en instrumentos individuales, la validación implica evaluaciones extensas a nivel de sistema, haciendo que sus roles sean complementarios pero distintos.

"La validación es el proceso que asegura que un sistema, producto o servicio proporciona consistentemente resultados dentro de los criterios aceptables." - SIC Web [13]

Otra diferencia clave radica en su papel en el cumplimiento normativo.La calibración depende de estándares de referencia trazables para verificar la precisión de las mediciones [13][17]. La validación, por otro lado, sigue protocolos como la Calificación de Diseño (DQ), Calificación de Instalación (IQ), Calificación Operacional (OQ) y Calificación de Desempeño (PQ) para asegurar el cumplimiento con estándares como ISO 14644 [13][14][15]. Notablemente, la calibración a menudo precede a la validación; todo el equipo de monitoreo debe ser calibrado antes de que pueda ser utilizado para pruebas de Calificación de Desempeño [15].

Resumen de Diferencias Clave: Calibración vs Validación

| Aspecto | Calibración | Validación |

|---|---|---|

| Propósito Principal | Asegura la precisión de la medición y corrige la desviación del equipo[13][2] | Confirma que un sistema o proceso cumple consistentemente con los requisitos especificados[13][14] |

| Alcance | Se enfoca en instrumentos individuales (e.g., termómetros, manómetros) [13][17] | Evalúa todo el sistema de sala limpia, instalación o proceso [13][15] |

| Normas de Referencia | Utiliza normas de referencia trazables para la verificación de precisión [13][17] | Se basa en protocolos de validación y criterios de aceptación predefinidos [13] |

| Frecuencia | Realizado periódicamente, después de reparaciones o cuando los resultados son dudosos [13][17] | Realizado durante la configuración inicial, después de cambios importantes o en intervalos de revalidación programados [13][14][15] |

| Documentación | Incluye certificados de calibración, registros históricos y etiquetas de estado [17] | Involucra informes de calificación (DQ, IQ, OQ, PQ) y certificaciones ISO [14][15] |

| Enfoque Regulatorio | Asegura la integridad de los datos y la trazabilidad de las mediciones [17] | Demuestra cumplimiento con ISO 14644, FDA, y estándares GMP [14][15][16] |

Cuándo Usar la Calibración

Monitoreo de Rutina y Aseguramiento de Calidad

La calibración desempeña un papel fundamental en el mantenimiento de la integridad de las operaciones en salas limpias, especialmente durante los procesos de monitoreo de rutina y aseguramiento de calidad.Garantiza que los datos recopilados por los sensores sean precisos y confiables, lo cual es crucial para supervisar las operaciones diarias de manera efectiva [1].

Cada pieza de equipo de monitoreo, ya sea una sonda de temperatura, sensor de humedad, manómetro de presión diferencial o contador de partículas, necesita calibración regular para asegurar mediciones precisas. Incluso la más mínima desviación en estas lecturas puede poner en peligro la calidad del producto o llevar a incumplimientos con las regulaciones.

La frecuencia de calibración depende de la clasificación del cuarto limpio. Para cuartos limpios clasificados bajo Grado A y B (ISO Clase 5-6), generalmente se requiere calibración cada 6 meses, mientras que los cuartos limpios de Grado C y D (ISO Clase 7-8) típicamente siguen un programa de calibración de 12 meses [18] .Los contadores de partículas, en particular, deben cumplir con las normas ISO 21501-4, que requieren al menos calibración anual [6]. Para mantenerse al día con estos horarios, muchas instalaciones dependen del software de gestión de calibración que envía recordatorios automáticos, asegurando que se cumplan los plazos y que los datos de monitoreo sigan siendo válidos [6]. La calibración regular no solo mantiene el equipo funcionando con precisión, sino que también ayuda a detectar el desvío del sensor temprano, reforzando un sólido marco de aseguramiento de la calidad.

Detección y Corrección del Desvío del Equipo

Más allá de los horarios de rutina, la calibración es fundamental para identificar y abordar el desvío del sensor, que puede ocurrir debido al envejecimiento de los componentes o factores ambientales [4].

Cuando los sensores se desvían de su precisión original, la calibración ayuda a identificar el problema y aplicar ajustes en múltiples puntos de calibración. Este proceso asegura que la salida del sensor se alinee correctamente con el estándar. Para confirmar que el ajuste es efectivo, se repite el procedimiento de calibración, verificando que el dispositivo ahora proporcione lecturas precisas [1].

"Si un dispositivo no está calibrado correctamente, puede llevar a datos incorrectos y a la toma de decisiones erróneas, lo que puede tener consecuencias graves, especialmente cuando se trata de materiales sensibles como sangre o medicamentos." - Fernanda Legarreta, XiltriX [1]

Los sistemas de monitoreo ambiental continuo también pueden revelar desviaciones de rendimiento a lo largo del tiempo al analizar las tendencias de datos. Estos conocimientos permiten un mantenimiento proactivo, asegurando que el cumplimiento no se vea comprometido [5].Además, los certificados que verifican la trazabilidad NIST son cruciales para fines de auditoría, proporcionando la documentación necesaria para demostrar la precisión de la calibración [1].

sbb-itb-ffee270

Cuándo usar la validación

Calificación e instalación inicial

La validación juega un papel clave al configurar nuevos equipos o poner en marcha una sala limpia. Mientras que la calibración asegura mediciones precisas, la validación va un paso más allá al confirmar que todo el sistema se alinea con las especificaciones de diseño y cumple con los estándares regulatorios [2][19].

Este proceso generalmente sigue tres etapas: IQ (Calificación de Instalación) para verificar la instalación adecuada, OQ (Calificación Operacional) para asegurar un rendimiento estable bajo diferentes condiciones, y PQ (Calificación de Desempeño) para confirmar que el sistema cumple consistentemente con los niveles de rendimiento requeridos. Estos pasos aseguran que los sistemas de monitoreo sean confiables y estén listos para el control crítico de salas limpias antes de ser puestos en operación [20] .

Cambios en Procesos o Equipos de Salas Limpias

La revalidación se vuelve necesaria cuando ocurren cambios significativos que podrían afectar el rendimiento de la sala limpia. Esto incluye eventos como fallas importantes en el HVAC, reemplazo de filtros terminales, corrección de problemas de incumplimiento o reubicación de equipos de monitoreo.Cada uno de estos escenarios requiere un nuevo ciclo de validación para garantizar que las condiciones ambientales permanezcan sin comprometerse [7][19].

Como establece la ISO 14644-2:

"La instalación debe ser reevaluada después de... mantenimiento especial que afecte seriamente el funcionamiento de la instalación (i.e. cambiar el filtro terminal)." - ISO 14644-2 [7]

Estos cambios no solo afectan las operaciones, sino que también desencadenan requisitos regulatorios, haciendo de la validación un paso crítico para mantener el cumplimiento.

Requisitos Regulatorios y de Cumplimiento

En entornos conformes con GMP, la validación no es solo una buena práctica, es una necesidad legal.Para las instalaciones que producen carne cultivada, por ejemplo, la validación proporciona evidencia documentada de que las condiciones ambientales se controlan consistentemente para garantizar la seguridad del producto [20].

El EU GMP Annex 1 actualizado, que entró en vigor el 22 de agosto de 2022, introduce una Estrategia de Control de Contaminación (CCS). Esta estrategia describe todos los puntos críticos de control que requieren validación [6]. Para las instalaciones que utilizan sistemas de monitoreo continuo, los intervalos de prueba de cumplimiento pueden extenderse siempre que los resultados se mantengan consistentemente dentro de los límites aceptables [6][7].La validación garantiza que los parámetros clave, como la temperatura, la humedad, la presión diferencial y el conteo de partículas, se midan con precisión, reduciendo el riesgo de contaminación en entornos de bioprocesamiento sensibles [2][6].

Comparación de Procesos y Métodos de Prueba

La calibración y la validación desempeñan cada una un papel específico en garantizar el cumplimiento de las salas limpias, basándose en enfoques de prueba distintos para cumplir con los estándares regulatorios. Estos métodos son especialmente críticos en las salas limpias de carne cultivada, donde se deben seguir protocolos estrictos. La calibración se centra en instrumentos individuales, como contadores de partículas, sensores de temperatura y sondas de humedad, comparando sus lecturas con estándares de referencia certificados para confirmar la precisión [2][15].Por otro lado, la validación adopta una visión más amplia, evaluando todo el sistema de sala limpia para confirmar que cumple con las clasificaciones de limpieza ISO 14644-1 [7].

Los requisitos regulatorios para estos procesos también difieren. La calibración de contadores de partículas debe cumplir con ISO 21501-4 para garantizar un conteo y dimensionamiento precisos de partículas en el aire [6][9]. La validación, sin embargo, se adhiere a ISO 14644-1 para la clasificación de limpieza e ISO 14644-3 para procedimientos específicos, como mediciones de velocidad del flujo de aire y pruebas de diferencial de presión [7]. Estas regulaciones también dictan con qué frecuencia debe ocurrir cada proceso.

Por ejemplo, ISO 21501-4 exige la calibración anual de contadores de partículas de dispersión de luz [6][9]. La validación, sin embargo, a menudo sigue un cronograma más frecuente.Las salas limpias clasificadas como ISO Clase 5 o más limpias requieren pruebas de concentración de partículas cada seis meses, mientras que aquellas por encima de ISO Clase 5 necesitan pruebas anuales [7]. Otras pruebas, como la velocidad del aire, el volumen de aire y las mediciones de diferencia de presión, generalmente necesitan validación cada 12 meses. Las pruebas opcionales, como la fuga de filtros y las evaluaciones de patrones de flujo de aire, se recomiendan cada 24 meses [7].

La calibración también es un requisito previo para una validación confiable. Según la norma ISO 14644-2, todos los instrumentos utilizados durante la validación deben estar debidamente calibrados para garantizar la precisión e integridad de los datos [7]. Sin esto, los resultados de la validación pueden volverse poco fiables, comprometiendo potencialmente el cumplimiento [3][2].

Tabla de Comparación: Métodos de Prueba y Aplicaciones

| Tipo de Prueba | Aplicación de Calibración | Aplicación de Validación |

|---|---|---|

| Conteo de Partículas | Comparación de lecturas de contadores de partículas contra estándares certificados para precisión[2][15] | Pruebas de concentraciones de partículas en el aire bajo condiciones dinámicas para certificar la clasificación ISO[7] |

| Integridad del Filtro | No aplicable | Realización de pruebas de desafío de aerosol con fotómetros para verificar la eficiencia del filtro HEPA de ≥99. |

| Verificaciones Ambientales | Calibración de sensores de temperatura y humedad utilizando baños y generadores de calibración [21] | Validación de las condiciones ambientales generales con registradores de datos calibrados para monitoreo continuo [14][15] |

| Pruebas de Flujo de Aire | No es típicamente un parámetro de calibración | Medición de la velocidad del aire con anemómetros y visualización de patrones de flujo de aire con generadores de humo [21][14] |

| Diferencial de Presión | Calibración de sensores de presión con calibradores de presión [21] | Asegurando que las diferencias de presión entre zonas se mantengan dentro de 1–20 mmHg utilizando manómetros montados en la pared [14] |

Importancia en Salas Limpias de Bioprocesamiento de Carne Cultivada

Asegurando la Seguridad y Calidad del Producto

La precisión es la columna vertebral para asegurar la seguridad del producto en la producción de carne cultivada.La calibración y la validación trabajan juntas para eliminar los riesgos de contaminación, ya que incluso la más mínima variación ambiental puede poner en peligro lotes enteros. Por ejemplo, los sensores calibrados que monitorean la temperatura, el oxígeno disuelto (DO), los niveles de pH y glucosa en biorreactores proporcionan los datos cruciales necesarios para la proliferación y maduración de células animales [22]. Si estos sensores carecen de precisión, el riesgo de contaminación o de crecimiento celular fallido aumenta significativamente [22].

La validación complementa la calibración al garantizar que cada elemento del entorno de la sala limpia - como los sistemas HVAC, la filtración de aire y los protocolos de personal - funcione como se espera, incluso en condiciones desafiantes como cortes de energía o aperturas frecuentes de puertas [1][5].La Calificación de Desempeño (PQ) va un paso más allá al confirmar que la sala limpia cumple consistentemente con los estándares de seguridad y calidad durante las actividades de producción reales [5]. Este enfoque meticuloso es especialmente vital en la producción de carne cultivada, que evita el uso de antibióticos y hormonas comúnmente encontrados en la ganadería tradicional [22].

Apoyo al Cumplimiento Regulatorio

Los organismos reguladores han establecido estándares rigurosos para la producción de carne cultivada, exigiendo controles ambientales estrictos. El cumplimiento de marcos como ISO 14644, EU GMP Anexo 1, y las directrices de la FDA/USDA depende de protocolos detallados que incluyen Calificación de Diseño (DQ), Calificación de Instalación (IQ), Calificación Operacional (OQ) y Calificación de Desempeño (PQ) [5] [22] .

Un ejemplo emblemático de éxito regulatorio ocurrió el 2 de diciembre de 2020, cuando la Agencia de Alimentos de Singapur (SFA) aprobó la venta comercial de nuggets de pollo cultivados por Eat Just, una empresa con sede en San Francisco. Esta aprobación se otorgó después de que la empresa cumpliera con rigurosas evaluaciones de seguridad, que incluyeron un monitoreo y validación exhaustivos de sus procesos de producción [22].

"La calibración es el proceso de comparar el valor medido de un dispositivo o sensor con un estándar calibrado para determinar su precisión" - Fernanda Legarreta, XiltriX [1]

Lograr el cumplimiento allana el camino para obtener el equipo adecuado para mantener estos altos estándares.

Adquisición de Equipos Confiables a través de Cellbase

Cumplir con estos exigentes estándares regulatorios y operativos requiere acceso a equipos especializados. Sin embargo, las plataformas convencionales de suministro de laboratorios a menudo carecen de la experiencia necesaria para atender las necesidades específicas de la producción de carne cultivada. Aquí es donde

La plataforma ofrece listados seleccionados que incluyen especificaciones de casos de uso, como cumplimiento GMP y compatibilidad con biorreactores, ayudando a los equipos a identificar equipos que cumplan con los estándares ISO 14644 y otros requisitos regulatorios.Al centrarse en las necesidades únicas de la producción de carne cultivada, como entornos libres de antibióticos y control preciso del microambiente celular,

Conclusión

La calibración y la validación juegan un papel crítico en el mantenimiento de los estándares de salas limpias. La calibración asegura que instrumentos como contadores de partículas, sensores de temperatura y monitores de humedad entreguen datos precisos y rastreables[2] . Mientras tanto, la validación confirma que toda la instalación de la sala limpia y sus sistemas operan de acuerdo con las especificaciones de diseño y los requisitos regulatorios[5].

Estos procesos son clave para cumplir con estándares internacionales como ISO 14644 y GMP. Mientras que la calibración asegura la precisión de los datos recopilados, la validación demuestra que el entorno de la sala limpia está efectivamente controlado.

En el contexto de la producción de carne cultivada, el control ambiental estricto es innegociable. Los sensores calibrados proporcionan un monitoreo preciso de la temperatura, la humedad y los niveles de partículas, asegurando un entorno estable. Al mismo tiempo, la validación confirma que los sistemas HVAC, las unidades de filtración y los protocolos de personal funcionan de manera confiable en todas las condiciones. Este enfoque exhaustivo respalda las demandas de la gestión moderna de salas limpias.

Avanzando en estas prácticas, el monitoreo ambiental continuo ofrece una alternativa innovadora a los horarios tradicionales de revalidación.Los datos en tiempo real permiten el mantenimiento predictivo y aseguran un entorno listo para auditorías, permitiendo a las instalaciones extender el tiempo entre las clasificaciones formales de salas limpias. Al adoptar un enfoque basado en el riesgo, donde la revalidación se desencadena por eventos específicos en lugar de fechas fijas, la gestión de salas limpias se vuelve más flexible y eficiente[5].

Las soluciones especializadas, como las proporcionadas por

Preguntas Frecuentes

¿Por qué es más importante la validación que la calibración en la producción de carne cultivada?

La validación tiene mayor importancia que la calibración en la producción de carne cultivada, ya que garantiza que todo el sistema - que abarca equipos, procesos y software - opere de manera confiable y se alinee con los estándares predefinidos. Mientras que la calibración se trata de verificar la precisión de instrumentos individuales contra puntos de referencia establecidos, la validación adopta un enfoque más amplio. Confirma que todo el proceso logra consistentemente los resultados deseados bajo condiciones operativas reales.

Esta distinción es crucial en la fabricación de carne cultivada, donde mantener un control preciso sobre los factores ambientales y los procesos está directamente relacionado con la calidad del producto, la seguridad y el cumplimiento de las normativas.La validación garantiza que todos los componentes funcionen armoniosamente, salvaguardando la calidad del producto final y asegurando el cumplimiento de los requisitos de la industria.

¿Con qué frecuencia se debe calibrar y validar el equipo de monitoreo de salas limpias?

El equipo de monitoreo de salas limpias necesita calibración regular, guiada por las recomendaciones del fabricante, estándares regulatorios y evaluaciones de riesgo específicas. Dependiendo de cuán crítico sea el entorno y cómo se utilice el equipo, este proceso generalmente se programa trimestralmente, semestralmente o anualmente.

La validación tiene un propósito diferente: se lleva a cabo periódicamente para asegurar que el equipo funcione consistentemente como se requiere y cumpla con los estándares necesarios. En industrias como la producción de carne cultivada, donde la precisión es innegociable, tanto la calibración como la validación juegan un papel crucial en mantener rigurosos requisitos de calidad y seguridad.

¿Qué sucede si se pasan por alto la calibración y la validación en las salas limpias?

Descuidar la calibración y la validación en las salas limpias puede causar problemas significativos, especialmente en industrias como la farmacéutica, la biotecnología y la producción de carne cultivada, donde mantener controles ambientales estrictos es innegociable. Si la calibración no se realiza regularmente, el equipo de monitoreo podría proporcionar lecturas incorrectas para factores cruciales como el conteo de partículas, la temperatura, la humedad y la presión. Esto podría llevar a una contaminación no detectada, comprometer la calidad del producto y no cumplir con los requisitos regulatorios, lo que podría resultar en costosos retiros de productos o violaciones de cumplimiento.

La validación es igualmente importante. Confirma que todo el sistema de monitoreo sigue operando como debería con el tiempo. Sin validación, la fiabilidad de los datos disminuye, el riesgo de contaminación aumenta y la probabilidad de incumplimientos regulatorios crece. Para las empresas que producen artículos sensibles como la carne cultivada, estas fallas podrían significar la pérdida de lotes enteros, enfrentar multas regulatorias y sufrir daños tanto en la reputación como en la confianza del cliente.

La calibración y validación consistentes juegan un papel clave en la preservación de los estándares de salas limpias, asegurando el cumplimiento y protegiendo tanto la seguridad del producto como el rendimiento operativo.