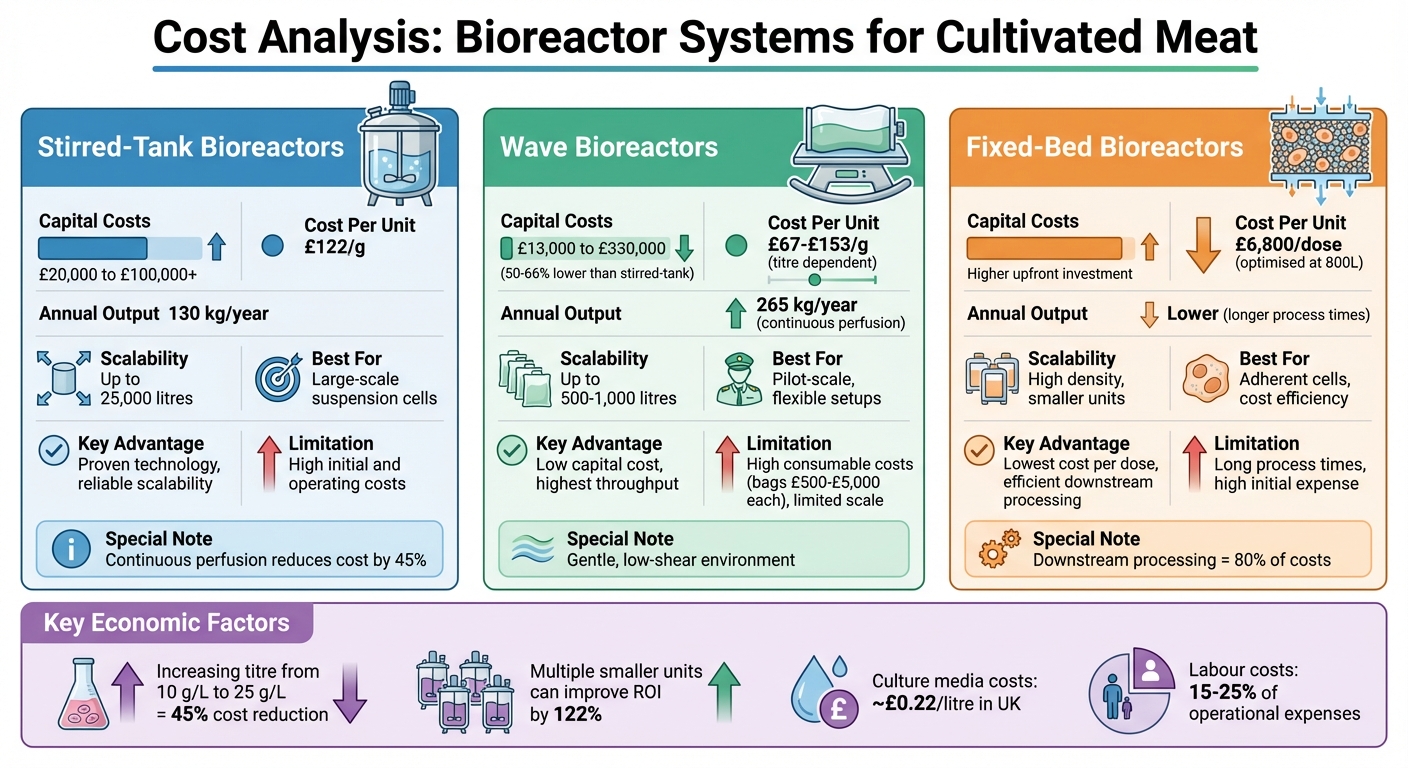

La ampliación de líneas celulares para la producción de carne cultivada depende de elegir el sistema de biorreactor adecuado. Los costos varían significativamente entre los biorreactores de tanque agitado, de onda y de lecho fijo debido a las diferencias en la inversión de capital, los gastos operativos y la escalabilidad. Esto es lo que necesita saber:

- Biorreactores de Tanque Agitado: Mejor para la producción a gran escala con líneas celulares en suspensión. Altos costos iniciales (£20,000 a cientos de miles) pero con escalabilidad comprobada (hasta 25,000 litros). Los métodos de perfusión continua pueden reducir los costos por gramo en un 45%.

- Biorreactores de Onda: Punto de partida asequible (costos iniciales 50–66% más bajos que los sistemas de tanque agitado). Ideal para escalas pequeñas a medianas pero limitado más allá de 1,000 litros. Los costos de consumibles (e.g., bolsas de un solo uso a £500–£5,000 cada una) aumentan los gastos a largo plazo.

- Biorreactores de Lecho Fijo: Adecuados para células adherentes, ofreciendo el costo más bajo por dosis a escala (£6,800 por dosis a 800 litros). Alta inversión inicial pero eficiente para reducir los costos de procesamiento posterior.

Comparación Rápida

| Tipo de Biorreactor | Costos de Capital | Costo Por Unidad | Escalabilidad | Mejor Para | Limitaciones |

|---|---|---|---|---|---|

| Tanque Agitado | £20,000+ | £122/g | Hasta 25,000 litros | Células en suspensión a gran escala | Altos costos iniciales y operativos |

| Onda | £13,000–£330,000 | £67–£153/g | Hasta 1,000 litros | Configuraciones flexibles a escala piloto | Altos costos de consumibles, escala limitada |

| Lecho Fijo | Costos iniciales más altos | £6,800/dosis | Unidades más pequeñas, alta densidad | Células adherentes, eficiencia de costos | Largos tiempos de proceso, alto gasto inicial |

Conclusión clave: Los sistemas de tanque agitado dominan la producción a gran escala, mientras que los biorreactores de onda son ideales para los esfuerzos en etapas iniciales.Los sistemas de lecho fijo destacan en eficiencia de costos para líneas celulares adherentes. La elección depende de la escala de producción, las propiedades de la línea celular y las restricciones presupuestarias.

Comparación de Costos de Biorreactores para la Producción de Carne Cultivada: Costos de Capital, Operativos y Escalabilidad

1. Biorreactores de Tanque Agitado

Costos de Capital

Invertir en biorreactores de tanque agitado no es una tarea menor, con precios que varían desde £20,000 para unidades de banco más pequeñas hasta varios cientos de miles de libras para sistemas más grandes.[8] La elección del material juega un papel importante aquí. Los sistemas de acero inoxidable, que son reutilizables, tienden a costar 2–3 veces más que las alternativas de un solo uso. Esto se debe principalmente al gasto adicional de los recipientes de acero y los sistemas integrados de Limpieza en el Lugar (CIP) y Esterilización en el Lugar (SIP).[1] Pero el propio reactor no es el único gasto importante. Los costos relacionados con las instalaciones, como salas limpias, sistemas HVAC, agua para inyección y servicios públicos, pueden representar más de la mitad del presupuesto total del proyecto.[4] En el Reino Unido, cumplir con los requisitos de la Agencia de Normas Alimentarias para instalaciones de grado alimenticio añade otra capa de costo. Herramientas como

Costos Operativos

Una vez realizada la inversión inicial, los costos diarios de operación se convierten en un factor clave. Para los sistemas de tanque agitado, los gastos recurrentes más grandes son los medios de cultivo, consumibles y mano de obra. En el Reino Unido, se estima que los costos de medios de cultivo son de alrededor de £0.22 por litro.[6] Los sistemas reutilizables ofrecen una ventaja de costo aquí, con gastos operativos 20–40% más bajos que los formatos de un solo uso, ya que no es necesario seguir comprando bolsas desechables.[1] Los sistemas de tanque agitado también se benefician de protocolos bien establecidos, lo que puede reducir la cantidad de trabajo necesario por lote en comparación con configuraciones menos automatizadas. La intensificación de procesos, como las técnicas de perfusión continua, puede reducir significativamente los costos. Por ejemplo, los estudios muestran que los procesos de perfusión continua en tanques agitados pueden reducir el costo por gramo en aproximadamente 45% en comparación con los métodos tradicionales de alimentación por lotes, gracias a una mayor productividad y un menor uso de medios por unidad de biomasa.[4]

Escalabilidad

Cuando se trata de escalabilidad, los biorreactores de tanque agitado son el estándar de oro.Están disponibles en tamaños que van desde sistemas a pequeña escala de banco (1–5 litros) hasta unidades a escala industrial que superan los 10,000–25,000 litros.[4][7] Un estudio de modelado de costos encontró que a 1,000 litros , los sistemas de tanque agitado logran un costo por dosis de alrededor de US$12,000, haciéndolos más económicos que los sistemas adherentes de bandeja múltiple.[3] Los procesos intensificados mejoran aún más la escalabilidad. Por ejemplo, se ha demostrado que los procesos de perfusión continua casi duplican los rendimientos anuales de producto (265 kg en comparación con 130 kg) en comparación con el procesamiento de alimentación por lotes, al tiempo que reducen los costos de capital en un 32% .[4]

Compatibilidad de la Línea Celular

Los biorreactores de tanque agitado sobresalen con líneas celulares adaptadas a suspensión que pueden manejar el esfuerzo hidrodinámico y prosperar en entornos bien mezclados a altas densidades.[7] Para la producción de carne cultivada, esto incluye mioblastos adaptados a suspensión, células satélite o células madre pluripotentes cultivadas en medios sin suero. Sin embargo, las líneas celulares sensibles al cizallamiento requieren una mezcla más suave, lo que puede limitar la transferencia de oxígeno y las densidades celulares, aumentando en última instancia los requisitos de medios y los costos operativos por kilogramo de biomasa.[7] Las líneas celulares dependientes de anclaje también pueden cultivarse en tanques agitados utilizando microportadores, pero esto añade complejidad e incrementa los costos de consumibles, haciéndolas menos rentables en comparación con los sistemas de lecho fijo. Las líneas celulares con tiempos de duplicación rápidos y alta productividad específica pueden reducir los tiempos de residencia en el reactor y el uso de medios, lo que los modelos económicos destacan repetidamente como factores clave para reducir los costos de producción.[4] [7]

2.Wave Bioreactors

Costos de Capital

Los biorreactores de onda presentan un punto de partida más asequible para los productores de carne cultivada, con costos iniciales aproximadamente un 50–66% más bajos que los de los sistemas de tanque agitado reutilizables [1]. Esta ventaja de costo se debe en gran medida a su diseño mecánico más simple: no hay necesidad de impulsores complejos, motores de accionamiento o sistemas de limpieza integrados. En el Reino Unido, las unidades de biorreactores de onda tienen un precio entre £13,000 y £330,000, dependiendo de su tamaño y nivel de automatización [8]. Otro factor clave que impulsa estos ahorros es el uso de bolsas desechables de un solo uso, lo que elimina la necesidad de infraestructura costosa de limpieza y esterilización. Para las startups o equipos de investigación que trabajan con presupuestos ajustados, esta inversión inicial más baja hace que los biorreactores de onda sean una opción atractiva para el desarrollo de procesos y la producción a escala piloto.Además, plataformas como

Costos Operativos

En cuanto a los costos operativos, los biorreactores de onda cuentan una historia diferente. Los gastos de consumibles, particularmente las bolsas de un solo uso con precios entre £500 y £5,000 cada una, contribuyen a costos a largo plazo más altos [5]. Dicho esto, los sistemas de onda ofrecen algunos beneficios operativos. Su suave movimiento de balanceo utiliza menos energía en comparación con la agitación mecánica de otros sistemas, y generalmente requieren menos personal calificado para el monitoreo. Sin embargo, el mayor costo de los consumibles por lote significa que los gastos operativos a largo plazo tienden a superar a los de los sistemas reutilizables.

Escalabilidad

La escalabilidad es otra área donde los biorreactores de onda destacan, pero con algunas limitaciones. Funcionan excepcionalmente bien a escalas pequeñas a medianas, pero tienen dificultades más allá de los 500–1,000 litros, ya que el movimiento de balanceo se vuelve ineficiente en volúmenes más grandes. Esto hace que los sistemas de onda sean ideales para el desarrollo de procesos, la producción a escala piloto y la fabricación en etapas tempranas, en lugar de operaciones comerciales a gran escala. Un enfoque modular de "escalado horizontal" - utilizando múltiples unidades más pequeñas en paralelo en lugar de un solo recipiente grande - puede mejorar el retorno de la inversión hasta en un 122% en comparación con las estrategias tradicionales de un solo biorreactor grande [2]. Además, dado que el procesamiento posterior generalmente representa alrededor del 80% de los costos totales de producción [2], compartir el equipo de procesamiento posterior entre múltiples unidades puede llevar a una mayor reducción de costos.Para la producción de carne cultivada, este perfil de escalabilidad apoya un modelo de fabricación distribuida, donde múltiples instalaciones más pequeñas reducen los costos de construcción y mejoran la resiliencia de la cadena de suministro.

Compatibilidad de Líneas Celulares

Los biorreactores de onda son particularmente adecuados para líneas celulares adaptadas a suspensión y cultivos semi-adherentes. Su entorno suave y de bajo cizallamiento mantiene una alta viabilidad celular para tipos de células como células musculares inmortalizadas, fibroblastos y células madre pluripotentes [3]. La elección de la línea celular puede impactar significativamente los costos de producción; por ejemplo, aumentar el título del producto de 10 gramos por litro a 25 gramos por litro puede reducir el costo de los bienes vendidos en aproximadamente un 45% [4].La acción de mezcla suave de los sistemas de ondas es especialmente ventajosa para las líneas celulares que requieren períodos de cultivo más largos, ya que reduce el daño celular y limita la necesidad de cambios frecuentes de medio o suplementos de factores de crecimiento costosos. Aunque las líneas celulares adherentes también pueden cultivarse en biorreactores de ondas utilizando microportadores, los sistemas de lecho fijo son generalmente una opción más económica para estos tipos de células.

3. Biorreactores de Lecho Fijo

Costos de Capital

Los biorreactores de lecho fijo requieren una inversión inicial sustancial debido al costo de equipos especializados y recipientes de un solo uso. Un buen ejemplo de esto es el sistema iCELLis®, una tecnología de lecho fijo bien conocida. A una escala clínica de 200 litros, el costo inicial por dosis fue de £17,000. Esto se redujo a £8,500 por dosis a 800 litros y se redujo aún más a £6,800 por dosis después de optimizar el protocolo de producción [3].Aunque estos costos de capital pueden parecer altos, se vuelven más manejables a escalas de producción más grandes, gracias a la eficiencia del sistema en el procesamiento de rendimiento. Para los productores de carne cultivada, plataformas como

Costos Operativos

A pesar de su precio inicial más alto, los biorreactores de lecho fijo ofrecen el costo más bajo por dosis en comparación con otros sistemas. Por ejemplo, a una escala de 800 litros, el sistema iCELLis® produjo dosis a £8,500 cada una, significativamente menos que las £10,200 por dosis para biorreactores de suspensión [3] . Esta ventaja de costo proviene de una mejor utilización de materiales y una reducción en las necesidades de procesamiento posterior.En la producción de proteínas, los sistemas de lecho fijo lograron un costo de £134 por gramo, mientras que los procesos continuos de lecho fijo redujeron esto a £100 por gramo [4]. Sin embargo, los costos dependen en gran medida del título del producto. Por ejemplo, cuando el título aumentó a 25 gramos por litro, los costos disminuyeron alrededor del 45%. Por el contrario, una disminución a 10 gramos por litro elevó los costos a £156 por gramo [4]. Los costos laborales, que típicamente representan el 15–25% de los gastos operativos en la producción de carne cultivada, también se reducen debido a los menores requisitos de manejo de los sistemas de lecho fijo [1].

Escalabilidad

La escalabilidad es otra área donde los sistemas de lecho fijo destacan, ofreciendo beneficios económicos a través de aumentos de productividad en lugar de simplemente aumentar el tamaño del recipiente.Aunque el sistema iCELLis® produce menos dosis anualmente en comparación con los biorreactores de suspensión, debido a tiempos de proceso más largos e inmovilización después de la siembra, sigue siendo la opción más rentable cuando se mide por costo por dosis [3] . Su alta densidad de superficie permite un cultivo eficiente a gran escala sin la necesidad de recipientes enormes. Además, el uso de múltiples unidades de lecho fijo más pequeñas que comparten equipos de procesamiento puede aumentar el retorno de la inversión en un 122% en comparación con el uso de un solo biorreactor grande [2]. Esta escalabilidad apoya configuraciones de fabricación distribuidas, que no solo reducen los costos de construcción, sino que también mejoran la flexibilidad de la cadena de suministro.

Compatibilidad de Líneas Celulares

Los biorreactores de lecho fijo son particularmente adecuados para líneas celulares adherentes que requieren una superficie para crecer.Su diseño de lecho empacado crea un entorno de alta densidad ideal para células de mamíferos, incluidas células primarias y líneas de células madre, que se utilizan ampliamente en la producción de carne cultivada [3] . El entorno de baja cizalladura dentro de la matriz del lecho protege a las células del daño mecánico, lo que hace que estos sistemas sean una e

sbb-itb-ffee270

Factores de costo de la producción de carne cultivada

Ventajas y Desventajas

Elegir el sistema de biorreactor adecuado implica equilibrar la inversión inicial, la eficiencia operativa y los costos de producción. Aquí hay un vistazo más cercano a las fortalezas y debilidades de diferentes sistemas para ayudar a guiar la toma de decisiones.

Los biorreactores de tanque agitado son una opción bien establecida con escalabilidad probada, lo que los convierte en una opción confiable para muchas industrias. Sin embargo, vienen con el costo inicial más alto (£41.2M) y el costo por gramo más empinado (£122) [4] . Aunque sus parámetros de control son bien entendidos, requieren trenes de fermentación de semillas más largos y tienen una capacidad de producción anual más baja (130 kg por año) [4].

Los biorreactores de lecho fijo se destacan por su eficiencia de costos por dosis, con un costo optimizado de alrededor de £6,800 [3]. Sobresalen en el procesamiento downstream, un factor crítico ya que los costos downstream pueden representar aproximadamente el 80% de los gastos totales de producción para productos de alto valor [2]. Por otro lado, sus tiempos de procesamiento más largos limitan el número de lotes producidos anualmente [3].

Los biorreactores de onda y los sistemas de perfusión continua logran un equilibrio con un menor requerimiento de capital (£28M) y el costo más bajo por gramo (£67/g), mientras alcanzan el mayor rendimiento (265 kg/año) [4]. Sin embargo, su complejidad operativa y sensibilidad al título del producto pueden plantear desafíos. Por ejemplo, una caída en el título de 25 g/L a 10 g/L puede aumentar los costos a aproximadamente £153/g [4].

La elección del biorreactor depende en última instancia de factores como la escala de producción, las propiedades de la línea celular y el título alcanzable.

A continuación, una comparación rápida de las métricas clave:

| Tipo de Biorreactor | Gasto de Capital | Costo por Unidad | Producción Anual | Ventaja Principal | Limitación Principal |

|---|---|---|---|---|---|

| Tanque Agitado | £41.2M | £122/g | 130 kg/año | Confiable y escalable con tecnología probada | Altos costos de capital y operativos |

| Lecho Fijo | Mayor CAPEX | ~£8,000/dosis (optimizado) | Menor (debido a un proceso más largo) | Procesamiento downstream eficiente, bajo costo por dosis | Largo tiempo de proceso, alta inversión inicial |

| Perfusión Continua | £28M | £67/g | 265 kg/año | Bajo costo por gramo, mayor rendimiento | Complejo de operar, sensible a cambios de título |

Conclusión

La rentabilidad de los biorreactores depende en gran medida de la escala de producción.Para la fabricación comercial a gran escala, los sistemas de tanque agitado de perfusión continua destacan, ofreciendo costos de producción de aproximadamente £68 por gramo en comparación con £124 por gramo en sistemas de alimentación por lotes, con una impresionante producción anual de 265 kg [4].

Para instalaciones de I&D en etapas tempranas y a escala piloto, los biorreactores de onda ofrecen una solución práctica. Sus menores costos iniciales y rápida instalación los hacen ideales para empresas emergentes en el Reino Unido que trabajan con presupuestos limitados. De manera similar, los sistemas de lecho fijo optimizados pueden reducir los costos por unidad al soportar altas densidades celulares y simplificar el procesamiento posterior [3]. Estos enfoques permiten a las empresas más pequeñas minimizar los riesgos financieros mientras perfeccionan sus líneas celulares y procesos.

Al escalar, el uso de múltiples biorreactores más pequeños puede mejorar significativamente los rendimientos.Por ejemplo, el ROI aumenta en un 122% cuando los costos aguas abajo constituyen hasta el 80% de los gastos totales de producción [2]. Esta estrategia también ayuda a reducir el gasto de capital y la huella general de la instalación.

En todos los sistemas, avances como mayores densidades celulares, títulos mejorados y tiempos de proceso más cortos juegan un papel crítico en la reducción de costos. Por ejemplo, aumentar el título de 10 g/L a 25 g/L puede reducir a la mitad los costos de producción [4]. Estas consideraciones económicas son clave para los productores que buscan elegir el sistema más adecuado para sus necesidades.

Preguntas Frecuentes

¿Qué debo considerar al seleccionar un biorreactor para la producción de carne cultivada?

Al elegir un biorreactor para la producción de carne cultivada, hay varios factores clave a considerar.Estas incluyen las necesidades específicas de su línea celular, la escala de producción prevista y los costos asociados. Cada tipo de biorreactor ofrece diferentes niveles de eficiencia, escalabilidad y compatibilidad, por lo que es esencial adaptar el equipo a los requisitos únicos de su proyecto.

Igualmente importante es obtener equipos confiables.

¿Cuáles son las diferencias en los costos operativos entre los biorreactores de tanque agitado, de onda y de lecho fijo?

Los costos operativos difieren enormemente entre los biorreactores de tanque agitado, de onda y de lecho fijo debido a las variaciones en su diseño, escalabilidad y cómo utilizan los recursos.Los biorreactores de tanque agitado se utilizan comúnmente y suelen ser económicos para la producción a gran escala. Sin embargo, a menudo requieren un mayor consumo de energía para la mezcla y el mantenimiento de la temperatura. Los biorreactores de onda, en contraste, son más fáciles de operar y tienden a usar menos energía, lo que los convierte en una buena opción para configuraciones a menor escala o desarrollo en etapas iniciales. Los biorreactores de lecho fijo, aunque tienen costos iniciales más altos debido a materiales especializados, pueden proporcionar un uso eficiente de recursos y un menor mantenimiento con el tiempo.

Al establecer procesos de cultivo, es crucial sopesar estas consideraciones de costos frente a los requisitos únicos de su línea celular y objetivos de producción. Herramientas como

¿Cuáles son los desafíos de escalabilidad de los biorreactores de onda en comparación con otros sistemas?

Los biorreactores de onda son populares por su diseño sencillo y asequibilidad, especialmente en operaciones a menor escala. Dicho esto, pueden encontrar obstáculos al escalar. A medida que aumenta el volumen, pueden surgir problemas como la reducción de la eficiencia de mezcla y la transferencia limitada de oxígeno. Estos desafíos pueden afectar el crecimiento celular y la productividad general al pasar a sistemas de biorreactores más grandes.

En el caso de la producción de carne cultivada, seleccionar el sistema de biorreactor ideal se trata de encontrar el equilibrio adecuado entre escalabilidad, costo y las necesidades únicas de sus líneas celulares. Una evaluación exhaustiva de estos elementos es crucial para lograr un rendimiento confiable a escalas de producción más grandes.