La Tecnología Analítica de Procesos (PAT) integra el monitoreo de calidad en tiempo real en los procesos de fabricación, mejorando la consistencia y reduciendo el desperdicio. Es especialmente útil en la producción de carne cultivada, donde el control preciso de factores como el pH, el oxígeno y los nutrientes es crítico. PAT combina sensores en línea, quimiometría y sistemas automatizados para asegurar la calidad del producto mientras se cumplen los estándares regulatorios.

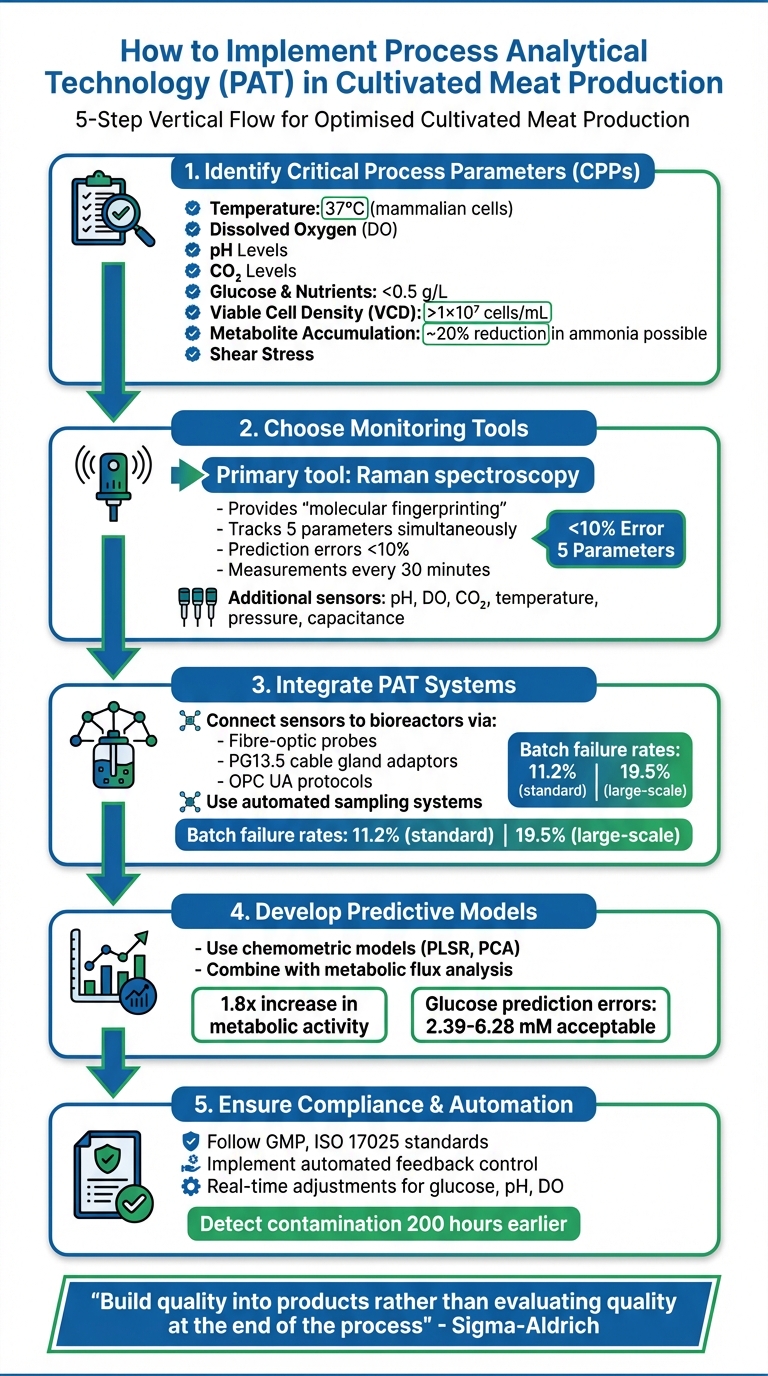

Pasos Clave para Implementar PAT:

- Identificar Parámetros Críticos del Proceso (CPPs): Enfocarse en factores como temperatura, oxígeno disuelto, pH y glucosa.

- Elegir Herramientas de Monitoreo: Usar sensores en línea ( e.g., espectroscopía Raman) para datos en tiempo real.

- Integrar Sistemas PAT: Conectar sensores a biorreactores para control de retroalimentación automatizado.

- Desarrollar Modelos Predictivos: Usar análisis de datos para optimizar procesos.

- Asegurar el Cumplimiento: Siga las directrices reglamentarias de GMP, ISO 17025 y otras.

Plataformas como

Proceso de 5 Pasos para Implementar PAT en la Producción de Carne Cultivada

Discusión del Panel de Expertos en Bioprocesamiento I - Implementación de PAT

Identificación de Parámetros Críticos del Proceso (CPPs)

Para asegurar el éxito en la producción de carne cultivada, es esencial identificar los Parámetros Críticos del Proceso (CPPs) que influyen en la viabilidad celular, el rendimiento de biomasa y la calidad del producto. La mala gestión de estos puede poner en peligro lotes enteros de producción.

Parámetros Clave para Monitorear

La temperatura es un factor clave. Las células de mamíferos prosperan alrededor de 37°C, mientras que las células de peces e insectos requieren ambientes mucho más fríos para mantener una actividad metabólica óptima [2].

El oxígeno disuelto (DO) es otro elemento crítico para el metabolismo aeróbico. A medida que la producción escala, asegurar una transferencia de oxígeno suficiente se vuelve más desafiante [2]. Sin suficiente oxígeno, las células pueden cambiar a un metabolismo anaeróbico, lo que lleva a la acumulación de ácido láctico, que puede obstaculizar el crecimiento.

Los niveles de pH son una ventana al estado metabólico del cultivo. Cualquier fluctuación puede interrumpir la actividad enzimática, dañar la salud celular y afectar las características del producto, como la textura y la capacidad de retención de agua [2][3].

Los niveles de Dióxido de Carbono (CO₂) deben ser gestionados cuidadosamente, especialmente en operaciones a gran escala. Las células animales son particularmente sensibles a niveles elevados de CO₂, lo que hace que el monitoreo constante sea esencial [2] .

La Glucosa y los Nutrientes son las principales fuentes de energía para las células. Si los niveles de glucosa bajan demasiado, las células pueden morir de hambre, lo que lleva a la muerte o diferenciación prematura [2] . Mantener las concentraciones de glucosa bajas (e.g., por debajo de 0.5 g/L) puede prevenir un metabolismo ineficiente y reducir la acumulación de lactato [4].

La Densidad Celular Viable (VCD) ayuda a rastrear las fases de crecimiento del cultivo - lag, log y estacionaria - permitiendo determinar el mejor momento para la cosecha [2] . Para la carne cultivada, a menudo se considera que las altas densidades celulares están por encima de 1×10⁷ células/mL [2].

Acumulación de Metabolitos - como amoníaco y ácido láctico - puede obstaculizar el crecimiento y reducir la viabilidad celular. Monitorear y controlar estos subproductos tóxicos es crucial. Por ejemplo, un método logró una reducción del 20% en los niveles de amoníaco tóxico [2] .

Estrés de Cizallamiento causado por impulsores o burbujas de gas plantea un desafío único. A diferencia de las células microbianas, las células animales carecen de una pared celular protectora, lo que las hace más vulnerables al daño. Los niveles de estrés tolerables varían según la especie y deben ajustarse para cada línea celular [2] .

Estos parámetros proporcionan la base para optimizar la producción de carne cultivada.

Parámetros Específicos para Carne Cultivada

Aunque los factores anteriores se aplican en general, la producción de carne cultivada introduce desafíos únicos que requieren atención especial.

Sensibilidad al CO₂ es particularmente importante.Las células animales utilizadas en la producción de alimentos son más susceptibles a la inhibición por CO₂ en comparación con las células microbianas, lo que hace de este un parámetro crítico a gestionar [2] .

Escalar la Producción trae nuevas prioridades. En la biofarmacéutica, los biorreactores típicamente alcanzan un máximo de 20,000 L para productos de alto valor. Sin embargo, la carne cultivada necesitará volúmenes significativamente mayores para seguir siendo económicamente viable. Para ponerlo en perspectiva, el biorreactor microbiano más grande jamás construido tiene una capacidad de 1,500,000 L - una escala que la producción de carne cultivada podría necesitar alcanzar algún día [2] .

Gestión Térmica varía según la especie. Las células no mamíferas requieren sistemas de calefacción y refrigeración completamente diferentes, lo que hace que el control de temperatura sea altamente específico para cada especie [2] . Esta variabilidad exige sistemas flexibles de Tecnología Analítica de Procesos (PAT).

Finalmente, encontrar el equipo de monitoreo adecuado para estos parámetros puede ser complicado. Plataformas como

Dominar estos CPPs es un paso necesario antes de implementar sistemas de control en tiempo real a través de herramientas PAT.

Selección e Integración de Herramientas PAT

Una vez que hayas identificado los parámetros críticos del proceso, el siguiente paso es seleccionar sensores que se alineen con tus necesidades, especialmente en términos de dónde se toman las mediciones y qué tan rápido responden. El monitoreo en línea se destaca aquí. Dado que los sensores permanecen dentro del flujo del proceso, proporcionan las ideas más rápidas y dinámicas en tiempo real en comparación con los métodos en línea o fuera de línea [6]. Para parámetros como el pH o el oxígeno disuelto, que requieren retroalimentación inmediata, los sensores en línea eliminan los retrasos causados por el muestreo.

Elección de Sensores y Tecnologías

Una herramienta destacada en este campo es la espectroscopía Raman, una opción preferida para la producción de carne cultivada. Su capacidad para ofrecer "huellas moleculares" la hace particularmente efectiva para identificar moléculas orgánicas como la glucosa y el lactato, sin verse afectada por el agua [6][7]. Un estudio realizado por Merck/Sigma-Aldrich en enero de 2026 destacó la efectividad del Analizador Raman ProCellics™ y el Software Bio4C® PAT Raman. Este sistema monitoreó un cultivo celular CHO en un biorreactor de 3L con chaqueta de agua, tomando mediciones cada 30 minutos. Notablemente, rastreó cinco parámetros simultáneamente y distinguió con precisión entre densidades celulares totales y viables durante un evento de dilución celular en el día seis, con un margen de error inferior al 10% [11].

"Raman se ha convertido en una PAT de primera elección para monitorear y controlar los bioprocesos ascendentes porque facilita el control avanzado del proceso y permite una calidad de proceso consistente." - Karen A Esmonde-White, Endress+Hauser [8]

La espectroscopía Raman no solo es precisa; predice niveles clave de metabolitos con errores por debajo del 10% [7][11]. Pero Raman por sí solo no es suficiente. También necesitarás sensores estándar de biorreactor para pH, oxígeno disuelto, CO₂, temperatura, presión y capacitancia [10] [6]. Para optimizar las operaciones y reducir los riesgos de contaminación - especialmente dado que las tasas de fallos por lote en la producción de carne cultivada rondan el 11.2%, aumentando al 19.5% en configuraciones a mayor escala - los sistemas de muestreo automatizados son indispensables [5].

Al seleccionar sensores, asegúrese de que sean compatibles con Análisis de Datos Multivariados (MVDA) y Diseño de Experimentos (DOE) software [1] . Esta compatibilidad asegura que las herramientas puedan escalar desde pequeños biorreactores de I&D hasta la producción comercial a gran escala [1].

Integración de Herramientas PAT en Sistemas de Biorreactores

Los sistemas de biorreactores modernos simplifican la integración de herramientas PAT. Las mediciones no destructivas y en línea son posibles utilizando sondas de fibra óptica, que se montan a través de adaptadores de prensaestopas estándar PG13.5. Estas sondas se conectan sin problemas a los sistemas de biorreactores a través de protocolos OPC UA [8][9] [11][1].

En el lado de los datos, plataformas como Bio4C® PAT Raman Software o BioPAT® MFCS procesan datos de sensores en información procesable para el control en tiempo real [10] [11] . Estos sistemas utilizan herramientas avanzadas como Análisis de Componentes Principales (PCA) y Mínimos Cuadrados Parciales (PLS) para convertir datos espectrales complejos en parámetros de proceso significativos [9] .

"La aplicación de la tecnología Raman... empodera una comprensión y control integral del proceso en la fabricación biofarmacéutica, permitiendo a los usuarios tomar las decisiones correctas con confianza." - Merck/Sigma-Aldrich [11]

Al construir modelos Raman, técnicas como adición de analitos - donde se añaden concentraciones conocidas de analitos - ayudan a romper correlaciones entre compuestos, asegurando que el modelo no dependa de tendencias indirectas [1]. Incorporar una amplia gama de condiciones de proceso utilizando DOE asegura que los modelos sean lo suficientemente robustos para manejar variaciones a escala comercial [1] .

Con los desafíos de integración abordados, la siguiente tarea es obtener el equipo PAT adecuado.

Obtención de Equipos PAT para Carne Cultivada

Encontrar las herramientas adecuadas para el monitoreo en tiempo real en la producción de carne cultivada puede ser complicado. Afortunadamente, plataformas como

Dado que los medios de crecimiento a menudo representan más del 50% de los costos de producción [5], obtener equipos de monitoreo efectivos para optimizar el uso de nutrientes no solo es práctico, sino económicamente inteligente.

sbb-itb-ffee270

Construcción de Modelos Predictivos para la Optimización de Procesos

Una vez que hayas implementado herramientas PAT, el siguiente paso es utilizar modelos predictivos para estimar variables que son difíciles de medir directamente, como la viabilidad celular y los niveles de metabolitos [12]. Al analizar datos espectrales, puedes lograr un control de procesos más rápido e inteligente. El desafío radica en transformar estos datos en modelos predictivos confiables.

Desarrollo de Modelos Quimiométricos

La Regresión de Mínimos Cuadrados Parciales (PLSR) es un excelente punto de partida para tratar con las señales superpuestas y ruidosas que a menudo se encuentran en la producción de carne cultivada [7][13]. Para refinar los espectros Raman, que pueden incluir de 1,000 a 3,000 variables por medición [7], preprocesa los datos utilizando cálculos de derivadas. Esto ayuda a reducir el ruido mientras se preservan los picos críticos. Sin embargo, tenga cuidado de no suavizar demasiado los datos, ya que esto podría borrar las señales de las que depende su modelo.

La selección de variables es igualmente importante. El Análisis de Componentes Principales (PCA) puede ayudar a identificar qué regiones espectrales están más fuertemente vinculadas a su parámetro objetivo. Por ejemplo, un estudio de 2018 reveló que el octavo componente principal (PC8) estaba altamente correlacionado con la concentración de glucosa. Los investigadores utilizaron este conocimiento para ajustar su modelo PLSR [7]. Este enfoque enfocado reduce el riesgo de sobreajuste y asegura que el modelo se centre en datos significativos.

Para la producción de carne cultivada, combinar modelos basados en datos con modelos mecanicistas, como el Análisis de Balance de Flujos (FBA), puede ser particularmente efectivo. En 2023, Oxford Biomedica utilizó un sistema PAT basado en refractometría (el sistema Ranger) para monitorear cultivos celulares HEK293T.Al integrar datos en tiempo real con el análisis de flujo metabólico, descubrieron cómo el pH influía directamente en los niveles de oxígeno intracelular y en la actividad metabólica. Esta estrategia híbrida llevó al desarrollo de un plan de operación de pH que aumentó la actividad metabólica en 1.8 veces en comparación con los procesos no optimizados [12] [14].

Una vez que su modelo está construido, el siguiente paso es asegurarse de que funcione con precisión y fiabilidad bajo condiciones operativas del mundo real.

Validación de Modelos para Uso en Producción

La verdadera prueba de un modelo radica en su validación. Comience evaluándolo contra un conjunto de datos independiente, datos que no formaron parte de la fase de entrenamiento. Utilice métricas como el Error Cuadrático Medio de Predicción (RMSEP) para medir su precisión. Para el monitoreo de glucosa en procesos de carne cultivada, los errores de predicción varían de 2.39 mM a 6.28 mM son típicamente aceptables para el control automatizado en tiempo real [7].

La escalabilidad es otro factor clave. Su modelo necesita ofrecer resultados consistentes, ya sea aplicado en un biorreactor de I&D pequeño o en un sistema comercial grande. Un estudio de 2018 mostró que un modelo PLSR mantuvo su precisión predictiva cuando se amplió de un sistema de 10 L a uno de 100 L [7].

Finalmente, pruebe el modelo en condiciones dinámicas utilizando "parameter probing". Esto implica ajustar variables como el pH o el oxígeno disuelto para verificar si el modelo sigue los cambios con precisión [14]. Oxford Biomedica utilizó este método para validar un sistema autónomo de control de pH [12]. Después de esto, realice pruebas de bucle cerrado para confirmar que el sistema PAT puede mantener los parámetros dentro del rango deseado [14].

Implementación del Control de Procesos en Tiempo Real

El control de procesos en tiempo real lleva los modelos predictivos un paso más allá al utilizar datos continuos para mantener un rendimiento óptimo. Al convertir los datos de sensores en vivo en ajustes automáticos, estos sistemas aseguran que condiciones clave como los niveles de nutrientes, el pH y el oxígeno disuelto se regulen consistentemente, sin requerir intervención manual. Esto no solo reduce los costos laborales y el error humano, sino que también garantiza una calidad de producto más consistente. Para la producción de carne cultivada, tal automatización es un cambio radical en la optimización de procesos en tiempo real.

Para que esto funcione, es crucial medir directamente los parámetros críticos del proceso (CPPs) y alimentar esas señales en su sistema de control.Dan Kopec, un experto en PAT en Sartorius Stedim Biotech, destaca la importancia de este enfoque:

La mejor manera de controlar un parámetro de proceso crítico (CPP) es medir ese parámetro específico, integrar la señal en vivo en su sistema de control y aplicar un algoritmo de retroalimentación inteligente para un bucle de control automatizado.[4]

Estos bucles de retroalimentación comparan las lecturas de los sensores en tiempo real con los puntos de ajuste predefinidos. Usando algoritmos PID, ajustan automáticamente parámetros críticos como la alimentación de nutrientes, el pH y el oxígeno disuelto para mantener todo funcionando sin problemas.

Por ejemplo, en la producción de carne cultivada, los sensores in situ proporcionan mediciones casi instantáneas. Los sensores de capacitancia, por ejemplo, pueden rastrear el volumen celular viable tratando las células como microcondensadores dentro de un campo de radiofrecuencia. Este dato puede entonces activar controles automatizados de sangrado celular en procesos de perfusión continua, ayudando a mantener una densidad celular constante.[4]

Configuración de Sistemas de Control de Retroalimentación

En la producción de carne cultivada, parámetros como la glucosa, el pH y el oxígeno disuelto influyen directamente en el crecimiento celular y la eficiencia metabólica. Mantener bajos los niveles de glucosa (alrededor de 0.1–0.5 g/L) es particularmente importante para prevenir la acumulación de lactato.[4] Para abordar esto, Sartorius Stedim Biotech desarrolló el sistema BioPAT Trace. Esta tecnología utiliza biosensores enzimáticos y una sonda de diálisis con una membrana de 10 kDa para proporcionar mediciones de glucosa con una frecuencia de hasta una vez por minuto, sin perder volumen. Esto asegura una alta densidad celular en biorreactores de perfusión.[4]

La automatización del control de pH también puede llevar a mejoras significativas.En un estudio, investigadores de Oxford Biomedica y WattBE Innovations utilizaron el sistema Ranger Refractive Index (RI) PAT para monitorear cultivos celulares HEK293T. Al desarrollar un 'Índice de Tasa Metabólica' (MRI) y ajustar los puntos de ajuste de pH, lograron un aumento de 1.8 veces en la actividad metabólica. Esta técnica, a menudo denominada "sondeo de parámetros", implica ajustar variables para observar las respuestas del sistema y refinar las condiciones operativas. [12]

Para mejorar aún más la fiabilidad, los sensores virtuales pueden actuar como respaldo de los sensores de hardware. Por ejemplo, un sensor virtual basado en lecturas de capacitancia podría verificar los datos de glucosa de una sonda Raman. Esta redundancia ayuda a detectar el desvío o fallo del sensor antes de que interrumpa el proceso, una salvaguarda especialmente útil cuando se trata de alta variabilidad del proceso.

Ejemplos de Automatización en Tiempo Real en Carne Cultivada

Las estrategias de control en tiempo real ya han entregado resultados impresionantes en varias aplicaciones. Por ejemplo, Sartorius Stedim Biotech colaboró con el Centro de Investigación de Medicamentos de GSK para utilizar la plataforma BioPAT para la alimentación automatizada en bucle cerrado en cultivos de células CHO. Esto eliminó el muestreo manual y aseguró un suministro constante de nutrientes.[4]

En otro ejemplo, Oxford Biomedica integró el sistema Ranger RI con el análisis de flujo metabólico para crear una estrategia autónoma de control de pH. Este sistema se adaptó al estado metabólico de las células y detectó la contaminación microbiana hasta 200 horas antes que los métodos tradicionales, demostrando el potencial de la monitorización en tiempo real para prevenir fallos costosos en los lotes.[12]

Plataformas como

Como resume acertadamente Kopec:

La automatización y el monitoreo en tiempo real deberían mejorar los procesos con ganancias en calidad y rendimiento, así como reducciones en costos laborales, riesgos y desperdicios. [4]

Para comenzar, concéntrese en los parámetros más críticos - típicamente glucosa, pH y oxígeno disuelto - y expanda gradualmente la automatización a medida que obtenga una comprensión más profunda de su proceso. Este enfoque paso a paso es esencial para optimizar la producción de carne cultivada a través del control en tiempo real.

Conclusión: Pasos para la Implementación de PAT

Incorporar la Tecnología Analítica de Procesos (PAT) en la producción de carne cultivada requiere un enfoque claro y metódico.Comience identificando sus Parámetros Críticos del Proceso (CPPs) - estos podrían incluir niveles de glucosa, pH y oxígeno disuelto, todos los cuales tienen una influencia directa en la calidad del producto. Una vez definidos, elija herramientas PAT como espectroscopía Raman o sensores de capacitancia para permitir el monitoreo en tiempo real.

El siguiente paso es integrar estos sensores en sus sistemas de biorreactores y crear modelos predictivos para interpretar los datos recopilados. Priorice el monitoreo en línea siempre que sea posible, ya que elimina retrasos y reduce el riesgo de contaminación durante el proceso.

Los sistemas de retroalimentación automatizados juegan un papel crucial aquí, convirtiendo datos en bruto en ajustes inmediatos y accionables. Como Sigma-Aldrich lo expresa acertadamente:

Un objetivo clave de PAT es construir calidad en los productos en lugar de evaluar la calidad al final del proceso. [6]

Este enfoque proactivo no solo reduce los costos laborales, sino que también garantiza una calidad de producto consistente mientras se reduce el desperdicio.

Una vez que los sistemas de retroalimentación automatizados estén operativos, el siguiente enfoque debe ser la adquisición del equipo PAT adecuado. El equipo confiable es vital para el éxito, y plataformas como

A medida que su comprensión del proceso se profundiza, expanda gradualmente la automatización para lograr una producción escalable y consistente mientras se cumplen los estándares regulatorios.Siguiendo estos pasos, la implementación de PAT puede convertirse en la columna vertebral de un proceso de producción de carne cultivada más eficiente y confiable.

Preguntas Frecuentes

¿Cuáles son los beneficios de usar la Tecnología Analítica de Procesos (PAT) en la producción de carne cultivada?

La Tecnología Analítica de Procesos (PAT) desempeña un papel clave en la mejora tanto del control del proceso como de la consistencia del producto en la producción de carne cultivada. Con monitoreo en tiempo real de factores cruciales como la temperatura, los niveles de pH y el oxígeno disuelto, PAT asegura condiciones óptimas de crecimiento para las células mientras minimiza las posibilidades de problemas inesperados en el proceso. ¿El resultado? Mayores rendimientos, calidad consistente y costos de producción reducidos.

Otra ventaja de PAT es cómo apoya un marco de Calidad por Diseño (QbD).Al conectar directamente los datos analíticos con las características específicas de calidad del producto, se reduce la dependencia de los métodos tradicionales de prueba de punto final. Este enfoque no solo acelera los procesos de validación, sino que también permite decisiones basadas en datos que mejoran la reproducibilidad y permiten estrategias de control predictivo.

Para las empresas en el espacio de la carne cultivada, plataformas como

¿Cómo mejora la espectroscopía Raman el monitoreo en tiempo real en los sistemas PAT para la producción de carne cultivada?

La espectroscopía Raman desempeña un papel crucial en el monitoreo en tiempo real dentro de los sistemas PAT (Tecnología Analítica de Procesos) al proporcionar mediciones rápidas, no invasivas y en línea de parámetros clave del proceso.Esto ayuda a mantener un control de proceso más estricto y asegura una calidad de producto consistente en todo momento.

Una de sus características destacadas es la capacidad de detectar múltiples moléculas simultáneamente. Por ejemplo, puede monitorear los niveles de glucosa, lactato y amonio mientras también evalúa la viabilidad celular y las características del producto, todo en una sola medición. Las sondas Raman modernas están diseñadas para ser instaladas directamente en las corrientes de biorreactores, permitiendo la recolección continua de datos sin la necesidad de extraer muestras.

Otra ventaja es su soporte para control de retroalimentación automatizado. Al proporcionar datos en tiempo real, la espectroscopía Raman permite ajustes precisos en las alimentaciones de nutrientes, asegurando que se mantengan condiciones óptimas de producción. Su flexibilidad en la escalabilidad y transferencia de modelos a través de varios tamaños de reactores mejora aún más su utilidad en la producción de carne cultivada, aumentando la eficiencia y minimizando el riesgo de errores.

¿Cuáles son los principales desafíos al escalar la Tecnología Analítica de Procesos (PAT) para la producción de carne cultivada?

Escalar la PAT (Tecnología Analítica de Procesos) para la producción de carne cultivada a gran escala conlleva su parte de obstáculos, exigiendo una planificación y ejecución meticulosas. Un problema clave radica en gestionar e integrar los enormes volúmenes de datos generados por los instrumentos PAT. A medida que la producción se amplía, mantener la precisión de los datos mientras se asegura una integración fluida en los sistemas de control se convierte en una tarea más compleja.

Otro obstáculo significativo es el rendimiento de los sensores en biorreactores a escala industrial. Los sensores que funcionan bien en configuraciones más pequeñas a menudo enfrentan desafíos en sistemas más grandes, donde factores como las fuerzas de cizallamiento y las variaciones de temperatura pueden comprometer la precisión de las mediciones en tiempo real.

También está el problema de adquirir equipos especializados adaptados a las demandas únicas de la producción de carne cultivada. Plataformas como

Abordar estos desafíos temprano - seleccionando sensores confiables, construyendo sistemas de datos escalables y planificando la adquisición estratégicamente - puede ayudar a las empresas a navegar la transición a la producción a escala comercial de manera más eficiente.