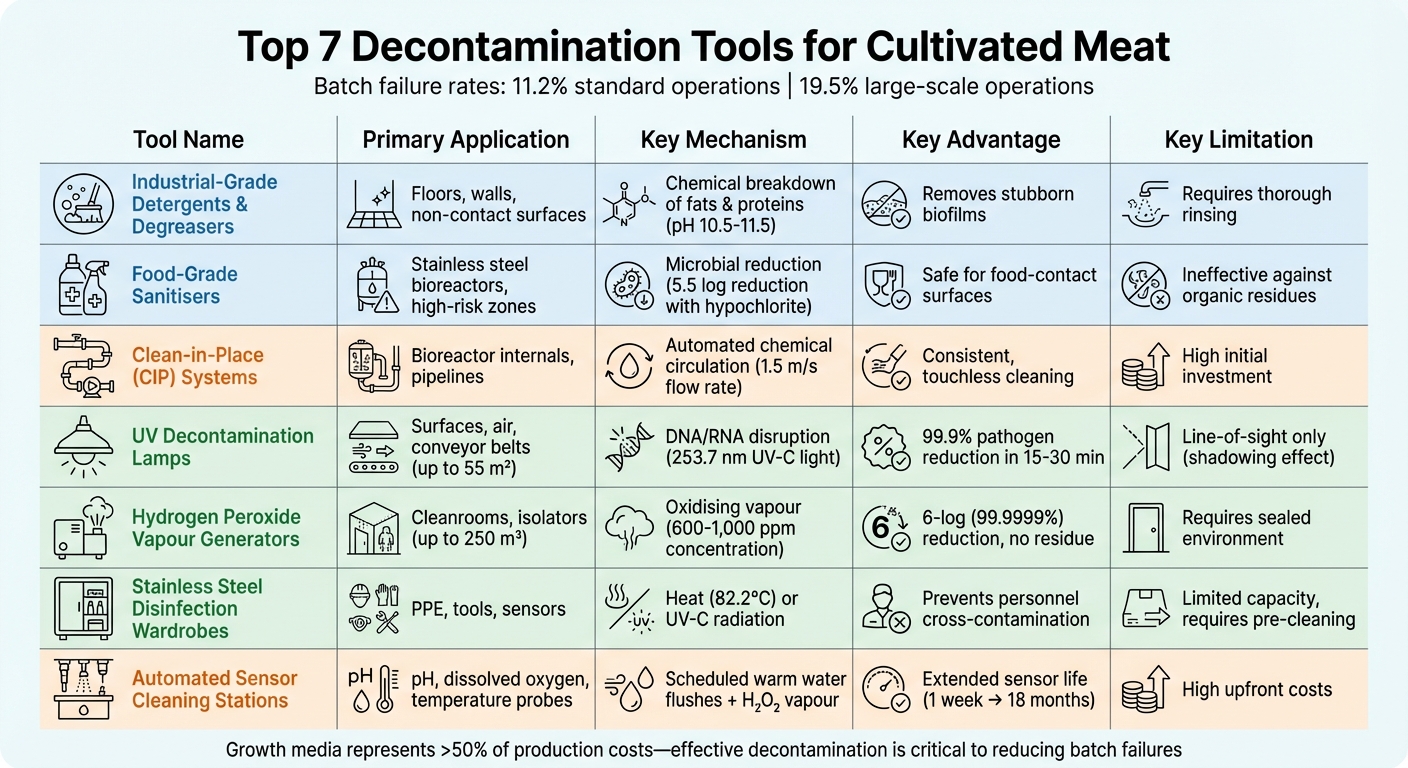

La contaminación es un obstáculo importante en la producción de carne cultivada, con tasas de fallos por lote que alcanzan el 11.2% y suben al 19.5% en operaciones a mayor escala. Esto no solo desperdicia recursos como el medio de cultivo (más del 50% de los costos de producción), sino que también interrumpe los cronogramas. La descontaminación efectiva es clave para minimizar estos riesgos. Aquí hay un resumen rápido de las principales herramientas utilizadas para mantener la esterilidad en las instalaciones de carne cultivada:

- Detergentes y Desengrasantes de Grado Industrial: Eliminan residuos orgánicos como grasas y proteínas, esenciales para la limpieza previa a la sanitización.

- Sanitizantes de Grado Alimenticio: Reducen las cargas microbianas después de la limpieza, enfocándose en bacterias y biopelículas.

- Sistemas de Limpieza en el Lugar (CIP): Automatizan la limpieza interna de biorreactores y tuberías sin desmontaje.

- Lámparas de Descontaminación UV: Utilizan luz UV-C para desinfectar superficies y aire sin químicos. html

- Generadores de Vapor de Peróxido de Hidrógeno: Proporcionan una esterilización completa y sin contacto para habitaciones y equipos.

- Armarios de Desinfección de Acero Inoxidable: Desinfectan herramientas, EPP y equipos pequeños en un entorno controlado.

- Estaciones de Limpieza de Sensores Automatizadas: Mantienen las sondas de biorreactores limpias y funcionales para mantener un monitoreo preciso.

Cada herramienta aborda desafíos específicos de contaminación, desde la limpieza de superficies hasta la esterilización de equipos y el mantenimiento de estándares de bioseguridad. La combinación de estos métodos asegura una producción más segura y eficiente mientras se reducen fallos costosos. A continuación, profundizamos en cómo funciona cada herramienta y sus aplicaciones prácticas en la producción de carne cultivada.

Comparación de 7 Herramientas de Descontaminación para la Producción de Carne Cultivada

1. Detergentes y Desengrasantes de Grado Industrial

Los detergentes y desengrasantes de grado industrial desempeñan un papel crucial en el mantenimiento de la limpieza en las instalaciones de producción de carne cultivada. Estos potentes agentes de limpieza están diseñados para eliminar físicamente los residuos orgánicos, como grasas, proteínas y desechos celulares, que se acumulan en las superficies y equipos durante la producción. Omitir este paso esencial de limpieza puede socavar los esfuerzos de desinfección, ya que la materia orgánica restante puede proteger a las bacterias de los desinfectantes.

Después de la limpieza inicial, se utilizan aplicaciones específicas para mejorar el proceso general de descontaminación.

Aplicación Principal

Los detergentes alcalinos con un rango de pH de 10.5–11.5 (que contienen al menos 200 ppm de alcalinidad activa y 200 ppm de cloro) son altamente efectivos para descomponer los suelos orgánicos. Los compuestos ácidos, por otro lado, se utilizan para eliminar los depósitos minerales alojados en las grietas del equipo [7].Para superficies verticales, se prefieren los limpiadores clorados de alta espuma, ya que su tiempo de contacto prolongado - típicamente 15 minutos - asegura una limpieza a fondo [6].

Método de Descontaminación

La limpieza comienza con agua tibia (<48.9°C) para enjuagar las superficies, seguida de un fregado manual para interrumpir las biopelículas. Para los sistemas de limpieza en el lugar (CIP), se recomiendan limpiadores cáusticos de baja espuma para evitar problemas como la cavitación de la bomba [5][8]. Una vez aplicados los detergentes, es esencial un enjuague completo con agua potable. Este paso es crítico porque la mayoría de los detergentes son alcalinos, mientras que muchos desinfectantes son ácidos - cualquier residuo de detergente puede neutralizar el desinfectante, haciéndolo ineficaz [8].

Compatibilidad con Equipos de Carne Cultivada

La compatibilidad de materiales es otra consideración clave.Los productos clorados, por ejemplo, pueden causar desgaste prematuro en componentes de goma o silicona, como los que se encuentran en los sellos y tuberías de biorreactores [7]. Para equipos delicados como filtros de biorreactores, campanas de extracción o tanques de acero inoxidable de grado 316, se utilizan desengrasantes especializados para eliminar la grasa endurecida sin dañar las superficies sensibles [4]. Los desengrasantes alcalinos no espumantes también son ideales para la limpieza profunda de grandes áreas, como pisos y paredes, utilizando máquinas fregadoras industriales [4].

Ventajas y Limitaciones

Si bien los detergentes son efectivos para eliminar la materia orgánica que promueve el crecimiento bacteriano, no matan bacterias resistentes como Salmonella y E. coli [8]. Esta limitación resalta la necesidad de un proceso de dos pasos: limpieza seguida de desinfección. Factores como la calidad del agua, incluyendo el pH y la dureza, también pueden influir en el rendimiento del detergente. En entornos de procesamiento en seco, los detergentes húmedos tradicionales pueden no ser adecuados, ya que el exceso de humedad puede llevar al crecimiento de moho. Además, seguir las pautas de dilución del fabricante es crítico: diluir demasiado puede reducir la efectividad, mientras que soluciones demasiado concentradas pueden dañar el equipo y comprometer la seguridad del producto [8].

Para los profesionales en la industria de la carne cultivada, estos agentes de limpieza esenciales están disponibles en

2. Desinfectantes de Grado Alimenticio

Después de limpiar con detergentes, los desinfectantes de grado alimenticio juegan un papel crucial en la reducción de microorganismos a niveles seguros. Estos agentes químicos son particularmente efectivos contra las bacterias que forman biopelículas, que actúan como barreras protectoras para patógenos dañinos como L.monocytogenes. Un estudio realizado en 23 instalaciones de procesamiento de alimentos reveló que el 65% de ellas dieron positivo para Listeria incluso después de completar los protocolos de limpieza y desinfección [9].

La efectividad de los desinfectantes depende en gran medida de una limpieza previa exhaustiva. Cuando quedan residuos de proteínas en las superficies, su rendimiento puede disminuir significativamente. Por ejemplo, las soluciones de hipoclorito, que típicamente logran una reducción de 5.5 log, ven su efectividad caer a solo 2.8 en presencia de materia orgánica [9]. Al eliminar primero los residuos orgánicos, los desinfectantes pueden trabajar eficazmente para eliminar los microorganismos restantes.

Aplicación Principal

Los desinfectantes son indispensables después de la limpieza química, particularmente en entornos de producción de carne cultivada. El ácido peroxiacético (PAA) es especialmente efectivo para desinfectar superficies de biorreactores de acero inoxidable.Mientras tanto, los desinfectantes a base de alcohol son ideales para áreas sensibles a la humedad, donde la limpieza húmeda tradicional podría fomentar el crecimiento de moho. Las zonas de alto riesgo, como los desagües y las áreas de corte, requieren una desinfección enfocada para abordar los puntos críticos de contaminación persistente [8][9].

Método de Descontaminación

La forma en que se aplican los desinfectantes afecta en gran medida su rendimiento. La aplicación directa o los métodos de espumado proporcionan una mejor desinfección en comparación con la nebulización [9]. Después de limpiar con detergentes, es esencial un enjuague a fondo, ya que los detergentes suelen ser alcalinos y pueden neutralizar los desinfectantes, que típicamente son ácidos. También es crucial usar los desinfectantes en las diluciones recomendadas por el fabricante. La sobre-dilución puede llevar a la tolerancia bacteriana, mientras que las soluciones demasiado concentradas corren el riesgo de dañar el equipo o contaminar los productos [8].Estos pasos aseguran una desinfección efectiva en todo el equipo utilizado en la producción de carne cultivada.

Compatibilidad con el Equipo de Carne Cultivada

Los desinfectantes de grado alimenticio son generalmente compatibles con las superficies de acero inoxidable y cerámica comúnmente utilizadas en las instalaciones de carne cultivada. Los compuestos de amonio cuaternario pueden lograr una reducción de 6.1 log en superficies adecuadamente limpias, aunque algunas cepas bacterianas han desarrollado resistencia a través de plásmidos. Por otro lado, el PAA es altamente efectivo para penetrar biopelículas, lo que lo convierte en una e

Ventajas y Limitaciones

Aunque los desinfectantes son e

Para aquellos que buscan productos de descontaminación,

3. Sistemas de Limpieza en el Lugar (CIP)

Los sistemas de Limpieza en el Lugar (CIP) automatizan la limpieza del equipo de producción cerrado, eliminando la necesidad de desensamblaje o fregado manual. Estos sistemas circulan detergentes químicos a través de biorreactores, tanques, tuberías e intercambiadores de calor a temperaturas y tasas de flujo específicas.Esto crea un efecto de "fregado" turbulento que elimina eficientemente los residuos de las superficies internas, ayudando a minimizar los riesgos de contaminación y reducir el tiempo de inactividad en las instalaciones de producción de carne cultivada [12].

Aplicación Principal

Los sistemas CIP son indispensables para el equipo de bioprocesamiento a gran escala utilizado en la producción de carne cultivada, como fermentadores, separadores centrífugos y carcasas de filtros [12]. Son particularmente útiles para equipos que son demasiado grandes o complejos para limpiar manualmente. Una vez que se completa el proceso CIP, las instalaciones generalmente siguen con procedimientos de Esterilización en el Lugar (SIP) para asegurar condiciones asépticas [10]. Este enfoque paso a paso asegura una limpieza y esterilización exhaustivas.

Método de Descontaminación

El proceso CIP sigue una secuencia cuidadosamente validada: pre-enjuague, lavado cáustico (para descomponer proteínas y grasas), enjuague intermedio, enjuague ácido (para eliminar depósitos minerales), sanitización y un enjuague final [12][15]. Para una limpieza efectiva, los parámetros como temperatura, flujo, presión, concentración química y tiempo de contacto deben optimizarse. Por ejemplo, las tuberías necesitan una tasa de flujo de al menos 1.5 m/s para lograr una limpieza adecuada [12]. Las bolas de pulverización estáticas, comúnmente utilizadas en estos sistemas, operan a 90–136 L/min con una caída de presión de 1.4–2.1 bar, limpiando efectivamente un diámetro de hasta 2.4 m [12].

"El proceso lanza soluciones de limpieza sobre las superficies bajo alta turbulencia y flujo." - Sociedad de Tecnología Láctea [11]

Compatibilidad con Equipos de Carne Cultivada

Los sistemas CIP funcionan particularmente bien con las superficies de acero inoxidable que se encuentran en las instalaciones de carne cultivada. Sin embargo, el tiempo es crucial: los productos químicos de limpieza o desinfectantes deben enjuagarse dentro de los 20 minutos para evitar picaduras o corrosión [12]. El diseño del equipo también juega un papel clave en la efectividad del CIP. Por ejemplo, los diseños deben evitar "patas muertas" (áreas donde el fluido no circula) y asegurar soldaduras suaves y de alta calidad, ya que las uniones rugosas pueden atrapar contaminantes que los sistemas CIP no pueden alcanzar [10][12]. Las pruebas de tinte de riboflavina se utilizan comúnmente para verificar la cobertura de los dispositivos de pulverización. El tinte fluoresce bajo luz UV, resaltando cualquier área que se haya pasado por alto durante la limpieza [12].Estas medidas son esenciales para mantener las condiciones estériles requeridas en la producción de carne cultivada.

Ventajas y Limitaciones

Los sistemas CIP proporcionan resultados de limpieza consistentes y confiables con cada ciclo, reduciendo la exposición humana a altas temperaturas y productos químicos agresivos [11][12]. También minimizan el tiempo de inactividad del equipo y ofrecen registros digitales automatizados para cumplir con los requisitos regulatorios [11]. Por otro lado, los sistemas CIP requieren una inversión inicial significativa, un control preciso de los parámetros de limpieza y mantenimiento continuo para abordar problemas como cabezales de pulverización obstruidos o desgaste de juntas [12]. Los sistemas CIP modernos están cada vez más diseñados con capacidades de reutilización, permitiendo que los fluidos de limpieza sean recuperados y almacenados.Este enfoque reduce el consumo de agua, productos químicos y energía en comparación con los sistemas de un solo uso [10][12].

Para las empresas de carne cultivada, obtener equipos compatibles con CIP es esencial.

4. Lámparas de Descontaminación UV

Las lámparas de descontaminación UV-C operan emitiendo luz ultravioleta en el rango de 200–280 nm. Esta luz esteriliza superficies y aire sin necesidad de calor o productos químicos, convirtiéndola en una herramienta clave en las instalaciones de carne cultivada. Estos entornos requieren una estricta esterilidad para evitar residuos químicos que podrían interrumpir los procesos de cultivo celular. Las lámparas funcionan al dirigirse al ADN y ARN de los microorganismos, dejándolos inactivos [16][18].

Aplicación Principal

Las lámparas UV-C se utilizan principalmente para transferencia zonal, asegurando que el equipo y los materiales se descontaminen a medida que se trasladan a áreas de alta seguridad como salas de biorreactores [16]. Además, son efectivas para desinfectar cintas transportadoras, herramientas de corte, superficies de máquinas y materiales de embalaje [19]. Las unidades móviles de grado industrial pueden sanitizar áreas de hasta 55 metros cuadrados, logrando una reducción del 99.9% de patógenos en solo 15 a 30 minutos [17]. Esta rapidez es particularmente importante en la producción de carne cultivada, donde mantener condiciones estériles mientras se cumplen horarios estrictos es crucial.

Método de Descontaminación

El proceso germicida es simple: luz UV-C a 253.7 nm es absorbido por el ADN microbiano, alterando su estructura y deteniendo la replicación [16][17]. Este método funciona contra un amplio espectro de microorganismos, incluyendo bacterias como Listeria y Salmonella, virus como el SARS-CoV-2, e incluso levaduras, mohos y esporas [16][18]. Sin embargo, la efectividad de la UV-C está limitada a lo que la luz puede alcanzar directamente.

"Como se basa en la luz, los sistemas UV-C deben poder 'ver' los organismos para inactivarlos. Así que no hace falta decir que las sombras y los escudos reducen drásticamente la efectividad de esta tecnología." - Danny Bayliss, Líder de Nuevas Tecnologías, Campden BRI [16]

Para obtener resultados óptimos, las superficies deben ser lisas y estar completamente expuestas, ya que las áreas texturizadas pueden crear bolsillos donde los patógenos permanecen protegidos [16]. Además, los sistemas UV-C están diseñados teniendo en cuenta la seguridad, a menudo con temporizadores de inicio retardado y sensores de movimiento para garantizar que no haya humanos, mascotas o plantas presentes durante la operación [17]. Estos factores destacan el UV-C como un componente de una estrategia de descontaminación más amplia en instalaciones de carne cultivada.

Compatibilidad con Equipos de Carne Cultivada

Las lámparas UV-C son particularmente adecuadas para el acero inoxidable y los plásticos de grado alimenticio comúnmente utilizados en la producción de carne cultivada [16][19]. Su funcionamiento no térmico y sin productos químicos garantiza que el equipo sensible permanezca sin daños mientras se evita la contaminación de cultivos celulares [18][19]. Las opciones varían desde unidades compactas de sobremesa, con precios entre £210 y £230, hasta carros móviles más grandes que cuestan alrededor de £950 [17]. Las instalaciones que emplean sistemas UV-C para transferencias zonales deben validar sus procesos para cumplir con estándares como el Estándar Global de Seguridad Alimentaria BRCGS [16]. Esta compatibilidad hace que el UV-C sea una parte integral del mantenimiento de la esterilidad en la producción de carne cultivada.

Ventajas y Limitaciones

Las lámparas UV-C ofrecen varios beneficios, incluida la descontaminación rápida y sin residuos. Pueden eliminar hasta el 99.99% de los microorganismos en segundos, sin dejar humedad ni productos químicos [19]. Esto los hace ideales para materiales sensibles al calor que no pueden soportar la esterilización térmica [18]. Sin embargo, su dependencia de la exposición directa significa que tienen dificultades con equipos complejos que tienen recovecos ocultos [16]. Diferentes microorganismos también varían en su susceptibilidad a la luz UV, por lo que las instalaciones deben validar sus sistemas contra los patógenos específicos que desean controlar [16].

5. Generadores de Vapor de Peróxido de Hidrógeno

Los generadores de vapor de peróxido de hidrógeno (HPV) son dispositivos diseñados para convertir rápidamente una solución de peróxido de hidrógeno al 35% en vapor. Este vapor luego se condensa uniformemente sobre las superficies, asegurando una cobertura completa [23][25].En las instalaciones de carne cultivada, estos sistemas desempeñan un papel clave en la descontaminación de áreas como salas limpias, aisladores, escotillas de transferencia y equipos cerrados como incubadoras y liofilizadores [20][22]. Un uso particularmente importante es restaurar ambientes asépticos después de trabajos de mantenimiento, como cuando se abren paneles de equipos, ya que tales actividades pueden introducir esporas en espacios que de otro modo serían estériles [23]. Los generadores de HPV complementan otros métodos de limpieza automatizada al dirigirse eficazmente a áreas que la limpieza manual podría pasar por alto.

Aplicación Principal

Los generadores de HPV son especialmente útiles para alcanzar lugares difíciles que la limpieza manual a menudo pasa por alto, como conductos de cableado, sensores y componentes intrincados de biorreactores [23].Unidades portátiles modernas, como el Bioquell L-4, pueden descontaminar eficazmente espacios de hasta 250 metros cúbicos cuando están equipadas con una cabeza de distribución [22]. Un estudio realizado entre febrero de 2021 y enero de 2024 encontró que aplicar HPV después del mantenimiento ayudó a mantener conteos microbianos estables, superando los métodos de limpieza manual [23].

Método de Descontaminación

El proceso de descontaminación con HPV involucra cuatro fases clave:

- Deshumidificación: Reducir la humedad a un rango de 5–40%.

- Condicionamiento: Introducción del vapor de peróxido de hidrógeno.

- Bio-descontaminación: Mantener una concentración de vapor de 600–1,000 ppm.

- Aireación: Descomponer el vapor en agua y oxígeno mediante conversión catalítica [20].

El vapor actúa como un potente agente oxidante, alterando el ADN microbiano, las proteínas y los lípidos, logrando una reducción de 6-log (99.9999%) en patógenos, incluidas esporas bacterianas altamente resistentes [20][21]. Para asegurar que el proceso sea efectivo, las instalaciones típicamente utilizan endosporas de Geobacillus stearothermophilus, que se consideran el estándar de la industria para probar la resistencia al HPV [23].

"Los generadores de vapor de peróxido de hidrógeno proporcionan una descontaminación sin contacto que puede sortear problemas asociados con los operadores, como la aplicación incorrecta de agentes de limpieza durante los procedimientos de desinfección manual." - Tim Sandle, Jefe de Cumplimiento GxP y Gestión de Riesgos de Calidad, Bio Products Laboratory [23]

Compatibilidad con Equipos de Carne Cultivada

Una de las características destacadas del HPV es su capacidad para operar a bajas temperaturas, lo que lo hace ideal para descontaminar equipos sensibles al calor utilizados en la producción de carne cultivada [20][23]. Además, el vapor se descompone naturalmente en vapor de agua y oxígeno, sin dejar residuos tóxicos. Esto elimina la necesidad de limpiezas posteriores, lo cual es particularmente importante en instalaciones de carne cultivada donde los residuos químicos podrían interferir con cultivos celulares delicados [20][23].Algunos sistemas también se integran con los Sistemas de Gestión de Edificios a través de Modbus TCP/IP, lo que permite la recopilación automática de datos y la validación de ciclos [22].

Ventajas y Limitaciones

HPV sobresale en alcanzar formas intrincadas y grietas y es compatible con materiales como el acero inoxidable y la electrónica sensible [20][24]. Sin embargo, tiene sus limitaciones. Como agente de contacto superficial, no puede penetrar materiales porosos o áreas que están físicamente bloqueadas [23]. Los inspectores de medicamentos europeos han señalado que la efectividad de los ciclos de HPV puede ser sensible a variables como la concentración de gas, el tiempo de exposición, la temperatura y la humedad [23].Además, es esencial un tiempo de aireación adecuado antes de que el personal pueda volver a entrar de manera segura en los espacios tratados, ya que el vapor sigue siendo peligroso durante el ciclo activo [22].

sbb-itb-ffee270

6. Armarios de Desinfección de Acero Inoxidable

Los armarios de desinfección de acero inoxidable crean un espacio controlado para sanitizar herramientas de alto contacto y EPP, como bandejas de procesamiento, utensilios, sensores, protectores faciales, mascarillas y guantes. Estos artículos pueden albergar patógenos dañinos como Salmonella, Escherichia coli O157:H7, y Listeria monocytogenes [27][28][29].En la producción de carne cultivada, donde mantener condiciones estériles es crítico para el éxito del cultivo celular, estos armarios sirven como un punto de control clave para prevenir la contaminación cruzada entre el personal y el producto [13].

Aplicación Principal

Estos armarios son particularmente útiles para gestionar el movimiento de materiales entre áreas de cuarentena y zonas de cultivo de tejidos [26]. También son indispensables para la sanitización de sensores delicados de bioprocesamiento, que requieren recolección de datos en tiempo real pero no son adecuados para métodos de limpieza húmeda a alta presión [3]. La importancia de tales herramientas es destacada por el U.S. Servicio de Inspección de Seguridad Alimentaria, que tiene la autoridad para detener la producción si no se cumplen los estándares de saneamiento [13].

Método de Descontaminación

Los armarios de desinfección de acero inoxidable suelen utilizar calor o luz UV para eliminar microorganismos. Para una reducción microbiana efectiva, el agua utilizada en estos sistemas debe alcanzar al menos 82.2°C [13][14][15]. La limpieza previa es esencial para eliminar residuos, ya que el material orgánico restante puede causar que las proteínas se adhieran permanentemente a la superficie de acero inoxidable [14]. Además, se ha demostrado que el ácido peracético reduce E. coli y Salmonella en 1.5–5.8 log UFC, dependiendo de su concentración y tiempo de exposición [29].

Compatibilidad con Equipos de Carne Cultivada

Estos armarios se integran perfectamente con los materiales comúnmente utilizados en la producción de carne cultivada.Por ejemplo, los biorreactores de tanque agitado de acero inoxidable, diseñados para la producción de células animales a escalas de hasta 20,000 litros, están construidos para soportar esterilizaciones frecuentes y rigurosas [30]. Los armarios también ofrecen un entorno seguro para herramientas resistentes al óxido y dispositivos de monitoreo sensibles que no pueden soportar la limpieza con vapor a alta presión [3].

Ventajas y Limitaciones

Una ventaja importante de los armarios de desinfección de acero inoxidable es su capacidad para proporcionar una sanitización consistente y organizada para herramientas pequeñas que de otro modo podrían pasarse por alto durante las rutinas de limpieza general. También protegen los artículos de acero inoxidable de los efectos corrosivos de los desengrasantes industriales, reduciendo el riesgo de contaminación humana en entornos similares a salas limpias [13]. Sin embargo, estos sistemas no están exentos de limitaciones.Las áreas sombreadas pueden permanecer sin desinfectar si los artículos están mal organizados [14]. Además, el paso de pre-limpieza añade un esfuerzo extra, y solo se puede usar agua potable, ya que el agua no potable está estrictamente prohibida en áreas donde podría entrar en contacto con productos comestibles [14].

Para aquellos en la industria, armarios especializados como estos están listados en

7. Estaciones de Limpieza de Sensores Automatizadas

Las estaciones de limpieza de sensores automatizadas juegan un papel vital en mantener sondas como las de pH, oxígeno disuelto y sensores de temperatura limpias y funcionando con precisión. En el mundo de la producción de carne cultivada, incluso pequeños cambios en estos parámetros pueden resultar en menores rendimientos, contaminación o recursos desperdiciados [1].Estas estaciones no solo reducen la limpieza manual, sino que también ayudan a mantener la esterilidad, minimizando los riesgos de contaminación mientras apoyan los sistemas cerrados cruciales para el cultivo celular [3].

Aplicación Principal

Estas estaciones se basan en procesos de descontaminación automatizados e integran directamente en los sistemas de monitoreo. Proporcionan información en tiempo real sobre parámetros críticos como la densidad celular, viabilidad y actividad metabólica [3][31]. Al automatizar la limpieza y calibración, permiten duraciones de cultivo más largas, habilitan controles predictivos y aseguran el registro de datos para fines regulatorios [3]. Por ejemplo, un sistema industrial que utiliza enjuague automatizado extendió la vida útil de un sensor de pH de solo una semana a 18 meses al prevenir la acumulación de sólidos, grasas y proteínas [33].

Método de Descontaminación

Estos sistemas dependen de enjuagues programados con agua tibia y, cuando es necesario, vapor de peróxido de hidrógeno para prevenir la obstrucción de los sensores [33][32]. Es importante evitar rociar directamente desinfectantes como etanol al 70% en las aberturas de los sensores; en su lugar, los sensores deben limpiarse con un paño húmedo no tejido [32]. Los enjuagues con agua tibia son particularmente efectivos para eliminar residuos cerosos o grasos que a menudo se acumulan durante la producción de carne cultivada [33].

Compatibilidad con Equipos de Carne Cultivada

Las estaciones de limpieza automatizadas están diseñadas para integrarse perfectamente con los sistemas estándar de biorreactores e incubación, a menudo incluyendo soporte técnico para la calibración y configuración del sistema [3][31].Trabajan con una variedad de sensores esenciales para la producción de carne cultivada, incluidos los de pH, oxígeno disuelto, ozono y peróxido de hidrógeno [33]. Además, las tecnologías de monitoreo no invasivas permiten la recolección continua de datos sin comprometer el ambiente estéril.

Ventajas y Limitaciones

Estas estaciones ofrecen varios beneficios: reducen los costos laborales, disminuyen el error humano y extienden la vida útil del equipo a través de un mantenimiento constante [33][34].

"El equipo automatizado sigue rutinas preprogramadas que aseguran que todas las superficies se limpien según las especificaciones, cada vez." - Kelly Gavson, Directora de Finanzas en FOG Tank [34]

También mejoran la seguridad de los trabajadores al limitar la exposición a productos químicos agresivos y pulverizaciones a alta presión. Sin embargo, vienen con desafíos, como altos costos iniciales y la necesidad de calibración manual periódica [33][35]. Para optimizar su uso, los parámetros de enjuague deben adaptarse a las características específicas de ensuciamiento del medio de cultivo, equilibrando la limpieza con la eficiencia del agua [33]. Estos sistemas automatizados son un componente clave para mantener estrictos protocolos de bioseguridad en las instalaciones.

Para las instalaciones de carne cultivada que buscan soluciones a medida, empresas como

Tabla de Comparación de Herramientas

A continuación, se presenta una comparación detallada de varias herramientas de descontaminación, que describe sus aplicaciones, métodos de limpieza, compatibilidad, beneficios y limitaciones.

| Herramienta de Descontaminación | Aplicación Principal | Mecanismo de Limpieza | Compatibilidad del Equipo | Ventajas | Limitaciones |

|---|---|---|---|---|---|

| Detergentes y Desengrasantes de Grado Industrial | Pisos, paredes y superficies no en contacto | Descomposición química de materia orgánica | Pisos de epoxi, acero inoxidable, PVC, cerámicas, cauchos | Elimina eficazmente biofilms y grasas persistentes; adecuado para limpieza con máquinas | Requiere enjuague exhaustivo para evitar toxicidad celular; implica protocolos de enjuague estrictos |

| Sanitizantes de Grado Alimenticio | Mesas de trabajo, herramientas, centrifugadoras, superficies en contacto con alimentos | Inactivación microbiana (e.g., 70% etanol) | La mayoría de las superficies no porosas | Seguro para superficies en contacto con alimentos; presenta menores riesgos de toxicidad | Menos efectivo contra contaminantes resistentes; puede no eliminar todas las esporas bacterianas |

| Sistemas de Limpieza en el Lugar (CIP) | Internos de biorreactores, tuberías | Circulación automática de productos químicos/calor | Sistemas de circuito cerrado de acero inoxidable | Reduce los riesgos de manipulación manual; asegura una esterilización consistente de las superficies internas | Altos costos iniciales; requisitos complejos de diseño e instalación |

| Lámparas de Descontaminación UV | Aire y superficie (cabinas de bioseguridad, salas limpias) | Disrupción de ADN/ARN mediante luz UVC | Campanas de flujo laminar; salas limpias | Sin productos químicos; fácil de automatizar; proporciona control microbiano de amplio espectro | Limitado a la limpieza en línea de visión (efecto de sombra); el uso prolongado puede degradar ciertos plásticos |

| Generadores de Vapor de Peróxido de Hidrógeno | Esterilización de toda la habitación; equipos grandes | Vapor de peróxido de hidrógeno oxidante | Habitaciones selladas; instalaciones BSL-3/4 | Altamente efectivo contra esporas; se descompone en agua y oxígeno; no deja residuos tóxicos | Requiere ambientes sellados y evacuación durante el uso; ciclos de esterilización prolongados |

| Armarios de Desinfección de Acero Inoxidable | EPP, batas de laboratorio y herramientas pequeñas | Radiación UV-C u ozono | Tejidos; herramientas de acero inoxidable | Apunta a la contaminación del personal; ayuda a mantener ambientes ISO Clase 8 | Capacidad limitada; requiere carga cuidadosa; menor rendimiento |

| Estaciones de Limpieza de Sensores Automatizadas | Sondas de biorreactor (pH, oxígeno disuelto) | Enjuague y esterilización automatizados | Sistemas estándar de biorreactor e incubación | Reduce los riesgos de contaminación durante el muestreo; extiende la vida útil del sensor; reduce los costos laborales | Alta inversión inicial; es necesaria la calibración manual periódica |

Esta tabla destaca las características esenciales de las herramientas de descontaminación, ayudando a las instalaciones a alinear sus elecciones con las necesidades operativas y presupuestarias.Al combinar métodos físicos y químicos, las tasas de contaminación pueden minimizarse efectivamente, asegurando que se mantengan los estándares de calidad alimentaria para la producción comercial [28].

Para soluciones personalizadas, las instalaciones de carne cultivada pueden explorar herramientas de descontaminación verificadas disponibles en

Conclusión

Asegurar una descontaminación efectiva es absolutamente esencial para el éxito de la producción de carne cultivada. Como

Una estrategia de bioseguridad bien equilibrada combina varias herramientas para abordar los riesgos de contaminación desde múltiples ángulos. Los detergentes de grado industrial, los desinfectantes de grado alimenticio, los sistemas CIP, las lámparas UV, los generadores de vapor de peróxido de hidrógeno, los armarios de desinfección y las estaciones de limpieza de sensores automatizadas desempeñan roles específicos para garantizar la esterilidad. Sin embargo, su efectividad depende de la validación y secuenciación adecuadas: la limpieza siempre debe preceder a la desinfección [8]. Además, las instalaciones deben asegurarse de que todos los productos químicos utilizados estén certificados por programas de terceros como NSF, confirmando su idoneidad para superficies en contacto con alimentos [8].

La industria también se está moviendo hacia la automatización y los sistemas cerrados como parte de una tendencia más amplia.Un ejemplo notable es el CelCradle® +, lanzado en enero de 2025 por Esco Aster y Esco Lifesciences Group. Este sistema de biorreactor cerrado y de un solo uso cumple con los estrictos estándares BSL 3/4 y está diseñado para reemplazar la tecnología manual de botellas rodantes con una alternativa escalable y automatizada [2]. Esta innovación destaca cómo las tecnologías avanzadas de descontaminación y contención se están volviendo indispensables para la producción comercial a gran escala.

Preguntas Frecuentes

¿Cómo pueden las herramientas de descontaminación ayudar a prevenir fallos en lotes en la producción de carne cultivada?

Las herramientas de descontaminación como autoclaves, desinfectantes químicos, esterilizadores UV y los sistemas de limpieza en el lugar (CIP) son esenciales para mantener a raya la contaminación microbiana en la producción de carne cultivada.Estas herramientas aseguran que los biorreactores, puertos, filtros de gas y otros equipos sean esterilizados antes de cada ciclo de producción, eliminando bacterias, hongos y biopelículas que prosperan en medios de cultivo ricos en nutrientes. Este proceso es crítico para reducir el riesgo de contaminación por lotes, lo que puede llevar a costosos fracasos de producción.

La contaminación no solo es inconveniente, sino que también es costosa. Las estadísticas de la industria revelan una tasa de fracaso promedio del 11.2% debido a problemas de esterilidad. Implementar métodos de descontaminación efectivos, como la limpieza de superficies con UV automatizada, procedimientos de autoclave validados y sistemas CIP para limpieza continua, ayuda a las instalaciones a mantener los estándares de esterilidad. Esto no solo minimiza la pérdida de productos, sino que también asegura resultados consistentes, facilitando la ampliación de la producción de manera eficiente.

Si está en el mercado buscando equipos de descontaminación confiables,

¿Cuáles son los beneficios de usar lámparas UV-C para la descontaminación en instalaciones de carne cultivada?

Las lámparas UV-C ofrecen una forma altamente eficiente y libre de químicos para sanitizar tanto superficies como aire en instalaciones de producción de carne cultivada. Al interrumpir el ADN de microorganismos dañinos, pueden eliminar hasta 99.99% de bacterias, virus, mohos, levaduras y esporas, asegurando un nivel superior de limpieza sin depender de químicos agresivos.

Además, las lámparas UV-C no producen calor, lo que las hace ideales para entornos donde el control de temperatura es crucial. También son fáciles de mantener y económicas, lo que las convierte en una solución inteligente para mantener las áreas de producción limpias y seguras.

¿Por qué es esencial un proceso de dos pasos de limpieza y desinfección en la producción de carne cultivada?

En la producción de carne cultivada, mantener la seguridad y la higiene es innegociable, y un proceso de dos pasos de limpieza y desinfección es fundamental para lograrlo.

El primer paso, la limpieza, se centra en eliminar residuos orgánicos y biopelículas que podrían albergar microbios dañinos. Una vez que las superficies y el equipo están libres de estos residuos, entra en juego la desinfección. Este paso está diseñado para reducir significativamente las cargas bacterianas a niveles considerados seguros, asegurando que el entorno esté listo para la producción.

Al adherirse a este método, las instalaciones no solo reducen el riesgo de contaminación, sino que también mantienen la integridad de sus procesos y se alinean con las regulaciones de seguridad alimentaria.