Mantener un pH y temperatura precisos es crítico para el cultivo de células de mamíferos, especialmente en la producción de carne cultivada. Las células necesitan un entorno controlado para multiplicarse (proliferación) y desarrollarse en fibras musculares (diferenciación). Aquí está el punto clave:

- Condiciones Óptimas: el pH debe mantenerse entre 7.2–7.4, y la temperatura a 37 °C. Incluso pequeñas desviaciones (e.g., una caída del pH de 0.3 unidades) pueden ralentizar el crecimiento y reducir la productividad.

- Por Qué Importa: Las células gastan energía extra corrigiendo desequilibrios, lo que afecta su eficiencia de crecimiento. Los cultivos de alta densidad son especialmente propensos a caídas de pH debido a la acumulación de ácido láctico.

- Desafíos a Escala: Los biorreactores más grandes enfrentan condiciones desiguales, como picos de pH o acumulación de CO₂, lo que hace que el control preciso sea más difícil.

- Soluciones: Los biorreactores avanzados con sistemas automatizados y sensores confiables ayudan a mantener la estabilidad, mejorando el crecimiento y la consistencia celular.

Ya sea que estés cultivando células en un laboratorio o escalando para producción, mantener estable el pH y la temperatura es innegociable para el éxito.

Sensores en biorreactores

Cómo el pH y la Temperatura Afectan el Crecimiento Celular

Los roles del pH y la temperatura en el diseño de biorreactores van más allá de la importancia teórica: influyen directamente en el metabolismo y el crecimiento celular. Esta sección explora cómo estos dos factores moldean el comportamiento y la productividad celular.

Efectos del pH en el Metabolismo y Viabilidad Celular

Cuando los niveles de pH se desvían de los rangos óptimos, las células deben trabajar más para mantener el equilibrio. Por ejemplo, activan mecanismos como los antiportadores Na⁺/H⁺, que consumen energía que de otro modo alimentaría el crecimiento [3].Esta redirección de energía puede llevar a cambios importantes en la actividad genética. En un estudio, bajar el pH del medio a 6.7 hizo que más de 2,000 genes cambiaran sus niveles de expresión en tan solo 24 horas [3].

La interacción entre el pH y el metabolismo puede crear un ciclo vicioso. La alta actividad glucolítica genera ácido láctico, lo que disminuye el pH del medio. En algunas culturas de alta densidad, hasta el 90% de la glucosa se convierte en lactato [2], llevando a una rápida acidificación. Aunque esta acidificación eventualmente detiene la producción adicional de ácido láctico, tiene el costo de un crecimiento celular significativamente reducido [5].

Ambos extremos, ácido y alcalino, son perjudiciales. Aunque se sabe ampliamente que las condiciones ácidas por debajo de pH 7.1 dificultan el crecimiento, las condiciones alcalinas - que van desde pH 7.7 a 9.0 - también puede ralentizar la proliferación y reducir los rendimientos de productos [2][4]. Para la mayoría de las células de mamíferos, el límite crítico inferior de pH está entre 6.6 y 6.8. Más allá de este rango, las células enfrentan mayores riesgos de apoptosis o necrosis [5].

Estas alteraciones metabólicas impulsadas por el pH preparan el escenario para el papel de la temperatura en influir aún más en el comportamiento celular.

Efectos de la Temperatura en la Proliferación y Diferenciación Celular

La temperatura juega un papel fundamental en la actividad metabólica y la solubilidad de gases. Aunque 37 °C es el estándar para la mayoría de los cultivos, incluso pequeñas desviaciones pueden afectar el crecimiento y la producción de proteínas [3][5]. Un estudio realizado en la Universidad Tecnológica de Viena en 2017 demostró este efecto. Los investigadores utilizaron células CHO en un biorreactor de tanque agitado de 10–12 m³ para simular inhomogeneidades de pH.La exposición temporal a zonas de pH 9.0 durante la fase de crecimiento exponencial redujo significativamente tanto la densidad celular viable máxima como el rendimiento final del producto [4].

En el campo de la producción de carne cultivada, el control de la temperatura tiene un doble propósito. Durante la fase de proliferación, mantener una temperatura constante de 37 °C asegura una multiplicación celular eficiente. Sin embargo, se han desarrollado sistemas avanzados de respuesta a la temperatura para facilitar la estratificación de tejidos sin andamios controlando la adhesión y el desprendimiento celular [6].

Claramente, la regulación precisa de la temperatura es tan crucial como mantener un pH óptimo para el crecimiento y diferenciación celular exitosos.

Efectos Combinados de pH y Temperatura

La interacción entre el pH y la temperatura está estrechamente ligada a la química del CO₂.Los cambios en la temperatura afectan la solubilidad del CO₂, lo que a su vez influye en el equilibrio ácido-base en sistemas tamponados con bicarbonato [3]. Las temperaturas más altas aceleran el metabolismo celular, aumentando la producción de subproductos como el ácido láctico y el CO₂. Esto acidifica aún más el medio, agravando el estrés en las células [2][3].

"La solubilidad de los gases disueltos, y por lo tanto la influencia del CO₂ en la química ácido-base, depende en gran medida de la temperatura, osmolaridad, humedad y presión." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Cuando el pH y la temperatura se desvían simultáneamente, el estrés metabólico resultante puede interrumpir gravemente tanto la proliferación como la diferenciación celular. Por ejemplo, los cultivos por lotes estándar a menudo muestran un cambio de pH medio de 0.425 unidades [3].En cultivos de alta densidad, este cambio puede alcanzar 0.9 unidades, acompañado de niveles de CO₂ que aumentan al 10.45% [3]. Estas condiciones obligan a las células a gastar aún más energía en mantener la homeostasis, reduciendo su eficiencia en la producción de biomasa.

Para minimizar estos estreses, los medios recién preparados deben equilibrarse en un incubador de CO₂ durante al menos una hora antes de su uso. Esto permite que la lenta reacción inversa de la hidratación de CO₂ se estabilice [2]. Tales precauciones son esenciales para lograr un crecimiento y productividad celular óptimos.

Métodos para Controlar el pH y la Temperatura en Biorreactores

Mantener el pH y la temperatura estables en biorreactores implica una combinación de hardware, sensores y estrategias de control. La tecnología elegida a menudo depende de la escala de producción, el tipo de células que se utilizan para la carne cultivada y si el proceso se inclina más hacia la automatización o la gestión manual.

Diseño y Métodos de Control de Biorreactores

Los biorreactores utilizados en la producción de carne cultivada dependen de sistemas de intercambio de calor para mantener una temperatura de 37 °C [1]. Los niveles de pH se regulan típicamente mediante burbujeo de CO₂, que ajusta la concentración de CO₂ y el flujo del espacio de cabeza [9], o mediante bombas de jeringa automatizadas que añaden ácidos o bases según sea necesario [8].

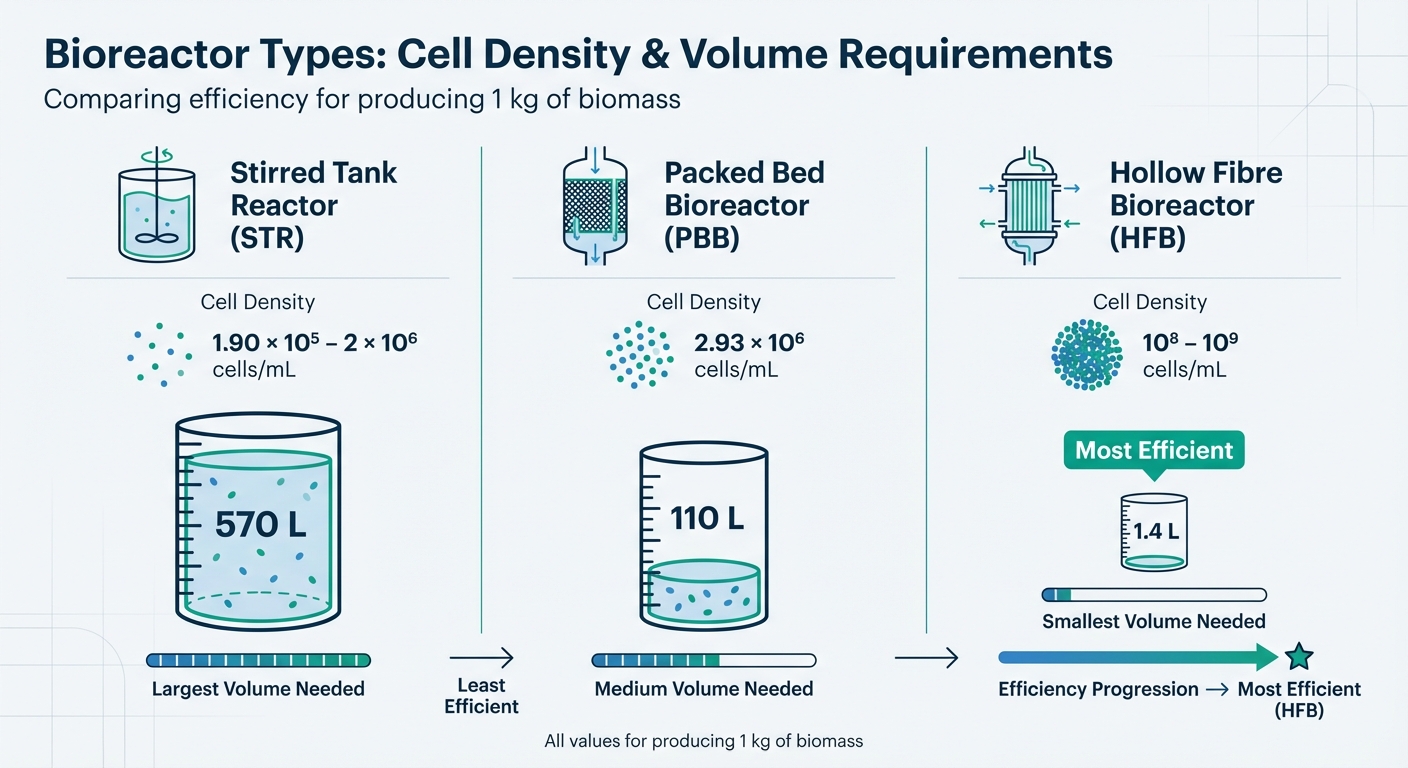

Los biorreactores de un solo uso (SUBs) ofrecen una solución práctica al eliminar la necesidad de limpieza y reducir los riesgos de contaminación. Estos sistemas pueden escalar hasta 2,000 L. Sin embargo, los volúmenes de trabajo requeridos para producir 1 kg de biomasa varían significativamente dependiendo del diseño del biorreactor: aproximadamente 570 L para reactores de tanque agitado (STRs), 110 L para biorreactores de lecho empacado (PBBs), y solo 1.4 L para biorreactores de fibra hueca (HFBs) [1].

Tecnologías de Sensores para Monitoreo

Una vez que el biorreactor está configurado, los sensores precisos juegan un papel crítico en el monitoreo del pH y la temperatura en tiempo real. Para la medición de pH, sensores electroquímicos, particularmente electrodos de vidrio, son ampliamente utilizados debido a su durabilidad y efectividad [7]. En cuanto a la temperatura, termómetros de resistencia son el estándar de la industria [7].

En los últimos años, sensores ópticos han ganado popularidad, especialmente en sistemas de un solo uso. Estos sensores utilizan colorantes fluorescentes, como el ácido disódico 6,8-dihidroxipireno-1,3-disulfónico, incrustados en parches de hidrogel. Son compactos y ayudan a minimizar los riesgos de contaminación [7].

Los sensores sin contacto son otra opción, utilizando membranas permeables como la celulosa para medir el pH externamente, lo que reduce aún más los riesgos de contaminación [7]. Mientras tanto, los sistemas colorimétricos rastrean el pH detectando cambios de color en los indicadores de rojo fenol dentro del medio. Estos sistemas utilizan fuentes de luz LED y sensores de luz ambiental para la detección [8]. Aunque los sensores ópticos son menos invasivos, a veces pueden verse afectados por problemas como la unión de indicadores con proteínas o la turbidez del medio. En contraste, los sensores electroquímicos, aunque más voluminosos, son más robustos y confiables en tales escenarios [7].

Sistemas de Automatización y Retroalimentación

La automatización ha revolucionado el control de biorreactores, reduciendo los errores humanos y mejorando la consistencia.Los sistemas automatizados con controles de bucle cerrado son particularmente valiosos para la producción de carne cultivada a largo plazo [8]. Por ejemplo, un estudio de 2022 de la Universidad de Chiang Mai introdujo un biorreactor automático impreso en 3D con monitoreo colorimétrico de pH. Este sistema mantuvo un pH de 7.4 ± 0.2 y logró más del 80% de viabilidad celular, mejorando significativamente la proliferación celular durante 72 horas en comparación con los cambios manuales de medios [8].

Otro ejemplo notable proviene de Merck Biodevelopment en Martillac, Francia. En diciembre de 2013, el equipo probó el Mobius CellReady 3L biorreactor de un solo uso para procesos de perfusión. Utilizando la tecnología de Flujo Tangencial Alternativo (ATF) para la retención automática de células y el intercambio de medios, lograron un aumento de 2.9 veces en la producción de anticuerpos monoclonales en comparación con el modo por lotes.Los investigadores Aurore Polès-Lahille y Flavien Thuet informaron que este sistema automatizado soportaba densidades celulares de 33 millones de células/mL mientras mantenía niveles de pH entre 6.80 y 7.10 [10]. Estos sistemas proporcionan datos continuos, permitiendo ajustes en tiempo real para optimizar el crecimiento y la productividad celular [8].

Los biorreactores avanzados, sensores y sistemas de control para la producción de carne cultivada están disponibles a través de proveedores como

sbb-itb-ffee270

Resultados del Estudio: Resultados del Control de pH y Temperatura

Sistemas de Control Automatizado vs Manual

En abril de 2022, los investigadores Suruk Udomsom, Pathinan Paengnakorn y su equipo en la Universidad de Chiang Mai probaron un biorreactor programable automatizado utilizando células de fibroblastos de ratón L929. Este sistema realizó renovaciones parciales de medios cada 6 horas durante un período de 72 horas.¿Los resultados? La proliferación celular fue significativamente mayor en el sistema automatizado en comparación con los métodos de cultivo manuales tradicionales. El biorreactor mantuvo un pH estable de 7.4 ± 0.2, con una viabilidad celular consistentemente por encima del 80% durante todo el experimento [8].

Los sistemas manuales, en cambio, enfrentan desafíos. Cuando el medio se retira de un incubador de CO₂ para su inspección, comienza a alcalinizarse casi de inmediato, con una constante de tiempo de 2–3 horas. Una vez que se vuelve a colocar en el incubador, tarda aproximadamente 45 minutos en regresar al pH correcto [2]. Estas fluctuaciones pueden desestabilizar las células. Sin embargo, los sistemas automatizados están diseñados para eliminar tales inconsistencias, asegurando un entorno más estable para el crecimiento celular.

Pruebas de Diferentes Rangos de pH y Temperatura

En abril de 2019, Johanna Michl y su equipo en la Universidad de Oxford exploraron la actividad metabólica de las células DLD1 durante un período de incubación de 6 días. Cuando los niveles de glucosa se mantuvieron por encima de 12 mM, las células produjeron aproximadamente 20 mM de ácido láctico, lo que llevó a la acidificación del medio. El estudio encontró que incluso desviaciones menores del pH óptimo de 7.4 - específicamente, cambios mayores de 0.3 unidades - redujeron las tasas de proliferación en tres líneas celulares de mamíferos: NCI-H747, DLD1 y Caco2 [2][3].

"El crecimiento celular... fue óptimo a pH 7.4, pero cuando el pH del medio se desvió de 7.4 en > 0.3 unidades, las tres líneas celulares mostraron tasas reducidas de proliferación." – Shannon G. Klein et al.[3]

En cultivos por lotes estándar, los cambios de pH son comunes debido a la actividad metabólica. Los cultivos de alta densidad, en particular, pueden experimentar niveles de oxígeno disuelto que caen hasta un 0.95% [3]. Estos hallazgos destacan lo vital que es mantener la estabilidad ambiental, especialmente al aumentar la producción de carne cultivada.

Resultados para Tipos de Células de Carne Cultivada

Ampliando estudios controlados, las simulaciones de reducción de escala han arrojado luz sobre los desafíos de mantener la estabilidad del pH y la temperatura en grandes sistemas de biorreactores. En julio de 2017, investigadores de la Universidad Tecnológica de Viena, liderados por Matthias Brunner y Jens Fricke, utilizaron un modelo de reducción de escala de dos compartimentos para imitar las condiciones en un biorreactor de tanque agitado de 10–12 m³. Expusieron células CHO a breves períodos de pH 9.0 para simular inhomogeneidades causadas por la adición de base en sistemas a gran escala.Incluso la exposición a corto plazo a niveles de pH tan elevados interrumpió la tasa de crecimiento específica durante la fase exponencial, resultando en una densidad celular viable máxima reducida y un menor rendimiento del producto [4].

"Incluso la exposición a corto plazo de las células a valores de pH elevados durante procesos a gran escala puede afectar la fisiología celular y el rendimiento general del proceso." – Matthias Brunner et al. [4]

En algunos cultivos celulares de mamíferos, alrededor del 90% de la glucosa se metaboliza en lactato, lo que subraya la necesidad de un amortiguamiento activo del pH. Estos hallazgos enfatizan el papel crítico del control ambiental preciso a lo largo del proceso de producción para asegurar un crecimiento celular y productividad óptimos.

Selección de Equipos y Escalado de Biorreactores

Comparación de Tipos de Biorreactores para la Producción de Carne Cultivada

Requisitos de Diseño para el Control de pH y Temperatura

Los biorreactores utilizados para la producción de carne cultivada necesitan tener sistemas de control precisos para mantener un rango de pH estrecho de 7.2–7.4 [1]. Los sistemas avanzados como los controladores predictivos de modelo no lineal (NMPC) y los controladores adaptativos son particularmente efectivos para regular las tasas de alimentación mientras mantienen el pH y la temperatura estables [12]. Los sistemas de retroalimentación automatizados también juegan un papel clave en la eliminación de inconsistencias causadas por ajustes manuales.

Para una regulación estable del pH, el amortiguamiento con CO₂/bicarbonato es altamente efectivo.El CO₂ actúa como un agente autoamortiguador cerca del pH neutro y no es corrosivo, lo que lo convierte en una opción adecuada [1][2][11]. Para manejar el calor metabólico producido durante el crecimiento celular, los biorreactores deben estar equipados con intercambiadores de calor o sistemas de flujo de fluidos de servicio [1][12].

Las células de carne cultivada, particularmente los precursores de miocitos, son altamente sensibles al estrés hidrodinámico debido a su naturaleza dependiente de anclaje. Estas células son mucho más frágiles que las células adaptadas a suspensión [1]. Para protegerlas, se prefieren métodos de aireación sin burbujas, como tubos de silicona permeables al gas, sobre las técnicas tradicionales de dispersión, que pueden causar un esfuerzo cortante dañino [1][11].Además, la integración de sensores de alta calidad, como sondas en línea para pH y oxígeno disuelto (pO₂), junto con sensores de gases residuales para monitorear la tensión de dióxido de carbono (pCO₂), permite el control ambiental en tiempo real [13].

Aunque estas estrategias de control funcionan bien en sistemas más pequeños, mantener el mismo nivel de precisión se vuelve cada vez más complejo a medida que aumenta el tamaño del biorreactor.

Desafíos de Escalado en Biorreactores Más Grandes

Escalar biorreactores desde entornos de laboratorio hasta la producción comercial introduce una serie de desafíos. A mayores volúmenes, pueden surgir gradientes en la concentración de iones de hidrógeno, dióxido de carbono y oxígeno disuelto, lo que lleva a condiciones ambientales desiguales [13][14]. Estas inconsistencias son particularmente problemáticas para la carne cultivada, donde el crecimiento celular uniforme es crítico.Por ejemplo, en procesos de alimentación por lotes a gran escala, los niveles de CO₂ disuelto (dCO₂) pueden alcanzar 75–225 mg/L, mientras que el oxígeno disuelto permanece por debajo de 8.0 mg/L [11]. Esta acumulación de CO₂ puede hacer que los niveles de pH caigan hasta 6.8 [13].

"La comprensión de las interacciones de los parámetros del proceso es especialmente útil durante la ampliación del proceso, donde es más probable que ocurran variaciones no deseadas de pH, tensión de oxígeno disuelto (pO₂) y tensión de dióxido de carbono (pCO₂)." – Matthias Brunner et al. [13]

Mantener una temperatura constante de 37°C es otro factor crítico, que requiere la eliminación continua del calor metabólico [1]. Lograr este equilibrio implica una agitación suficiente para asegurar la homogeneidad, pero velocidades excesivas del impulsor pueden dañar las células sensibles al cizallamiento [1].Para abordar estos problemas a escalas comerciales, puede ser necesario desacoplar el control de pH y pCO₂. Por ejemplo, usar HCl o NaOH para ajustes de pH en lugar de depender únicamente del gas CO₂ puede prevenir la toxicidad por CO₂ mientras se mantienen niveles de pH estables [13].

| Tipo de Biorreactor | Densidad Celular Alcanzable (células/mL) | Volumen de Trabajo para 1 kg de Biomasa |

|---|---|---|

| Tanque Agitado (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| Lecho Empacado (PBB) | 2.93 × 10⁶ | 110 L |

| Fibra Hueca (HFB) | 10⁸ – 10⁹ | 1.4 L |

Adquisición de Equipos a Través de Cellbase

Encontrar biorreactores que cumplan con las demandas específicas de la producción de carne cultivada puede ser una tarea desalentadora.

A diferencia de las plataformas generales de suministro de laboratorio,

Conclusión

Mantener un control preciso del pH y la temperatura es absolutamente crucial en la producción de carne cultivada. Estos factores impactan directamente en la viabilidad celular y la consistencia del crecimiento. Incluso una desviación menor - solo 0.3 unidades de pH fuera del rango óptimo - puede obstaculizar significativamente la proliferación celular [3]. De manera similar, una temperatura estable es esencial para preservar el equilibrio metabólico que apoya el crecimiento celular.Johanna Michl de la Universidad de Oxford destaca esta sensibilidad, señalando:

"Los procesos biológicos son exquisitamente sensibles a la química ácido-base" [2]

Esta precisión se vuelve aún más desafiante a escalas comerciales, donde mantener la homeostasis a través de grandes volúmenes introduce importantes obstáculos de ingeniería.

El cambio de métodos de laboratorio manuales a bioprocesos automatizados es un hito clave para hacer que la producción de carne cultivada sea financieramente sostenible y reproducible. La automatización elimina las inconsistencias vinculadas al monitoreo manual. Los sistemas de biorreactores avanzados, que van desde tanques agitados hasta configuraciones de fibra hueca, ofrecen capacidades de densidad celular variables al tiempo que afectan la huella física de la instalación y la eficiencia del medio.

Sin embargo, la ampliación trae su propio conjunto de complicaciones.Los biorreactores a gran escala, a menudo en el rango de 10–12 m³, son particularmente propensos a inconsistencias de pH. Por ejemplo, los picos de pH localizados pueden alcanzar hasta 9.0 durante las adiciones de base [4], subrayando la necesidad de mecanismos de control robustos. Shannon G. Klein del Centro de Investigación del Mar Rojo enfatiza la importancia de mantener condiciones estables:

"Mantener condiciones fisiológicas relevantes en cultivos celulares es de suma importancia para asegurar la reproducibilidad de los hallazgos publicados y la relevancia traslacional de los datos experimentales para aplicaciones clínicas" [3]

Para abordar estos desafíos, son esenciales equipos especializados y sistemas de monitoreo avanzados. Plataformas como

Con más de 175 empresas ahora activas en la industria de la carne cultivada en seis continentes y con inversiones que superan los £2.4 mil millones [15], mantener condiciones óptimas de pH y temperatura es fundamental para el éxito comercial. Las innovaciones en el diseño de biorreactores, la automatización y la adquisición especializada están permitiendo que la industria haga la transición de los laboratorios de investigación a las instalaciones de producción a gran escala. Estos avances están moldeando el futuro de la carne cultivada, ayudando al sector a superar sus desafíos más apremiantes.

Preguntas Frecuentes

¿Por qué es importante controlar el pH y la temperatura durante la producción de carne cultivada?

El control preciso sobre pH y temperatura es absolutamente crítico al producir carne cultivada, ya que las células de mamíferos son altamente sensibles incluso a cambios ambientales menores. La mayoría de las líneas celulares utilizadas en este proceso prosperan a una temperatura óptima de alrededor de 37°C. Sin embargo, incluso fluctuaciones leves, como temperaturas que superan los 38°C o que bajan demasiado, pueden impactar significativamente la viabilidad celular, ralentizar su crecimiento o interferir con las funciones metabólicas. De manera similar, mantener el pH estable dentro del rango de 7.0 a 7.4 es igualmente importante. Cambios en este rango, a menudo causados por subproductos metabólicos como CO₂ o lactato, pueden dañar el crecimiento celular y comprometer la calidad del tejido.

En biorreactores a gran escala, mantener un pH y una temperatura uniformes en todo el sistema se vuelve aún más crítico.La regulación consistente en todo el biorreactor asegura un desarrollo celular predecible y apoya el crecimiento, diferenciación y textura del producto final. También ayuda a minimizar los costosos ajustes de prueba y error durante la producción. Para los investigadores y fabricantes en la industria de la carne cultivada, plataformas como

¿Cómo mejoran los biorreactores automatizados el crecimiento celular en comparación con los sistemas manuales?

Los biorreactores automatizados aportan un nuevo nivel de precisión en la gestión de parámetros clave como temperatura, pH y oxígeno disuelto, asegurando las condiciones ideales para el crecimiento celular. Por ejemplo, estos sistemas típicamente mantienen temperaturas alrededor de 37°C y niveles de pH entre 7.0 y 7.4.Equipados con sensores avanzados, monitorean continuamente estas variables y realizan ajustes rápidos, ya sea calefacción, enfriamiento, regulación del flujo de gas o equilibrio de niveles de ácido y base. Esta respuesta casi instantánea elimina los retrasos e imprecisiones que a menudo se ven con intervenciones manuales. ¿El resultado? Un entorno estable que minimiza el estrés celular, aumenta la eficiencia metabólica y promueve tasas de crecimiento y densidades celulares más altas.

Además de eso, los biorreactores modernos utilizan análisis basados en la nube para rastrear el rendimiento, optimizar los horarios de alimentación y ajustar los procesos en diferentes ciclos de producción. En el contexto de la carne cultivada, estas innovaciones significan mayores rendimientos celulares, desarrollo acelerado de tejidos y menores gastos de producción. Para aquellos en el campo, plataformas como

¿Cuáles son los principales desafíos al escalar biorreactores para la producción de carne cultivada?

Escalar biorreactores para producir carne cultivada no es una tarea sencilla. A medida que el tamaño de estos reactores aumenta, mantener un control estricto sobre factores como pH, temperatura y gases disueltos se vuelve cada vez más desafiante. Estas fluctuaciones pueden llevar a un crecimiento celular desigual e inconsistencias en el producto final. Los obstáculos comunes incluyen mezcla ineficiente, transferencia de oxígeno limitada y respuestas más lentas de los sensores, todo lo cual puede interrumpir el delicado equilibrio necesario para un cultivo celular óptimo.

Otra capa de complejidad proviene del uso de líneas celulares adherentes. Estas células requieren ya sea grandes áreas de superficie o sistemas de microportadores especializados para prosperar. A medida que los sistemas se escalan, es crucial apoyar adecuadamente a estas células sin someterlas a estrés mecánico que podría causar daño.Además de eso, los biorreactores a escala industrial deben garantizar una distribución uniforme de la temperatura, mantener la esterilidad y adherirse a estrictos estándares de seguridad alimentaria, todo mientras mantienen los costos manejables.

Para abordar estos desafíos, plataformas como