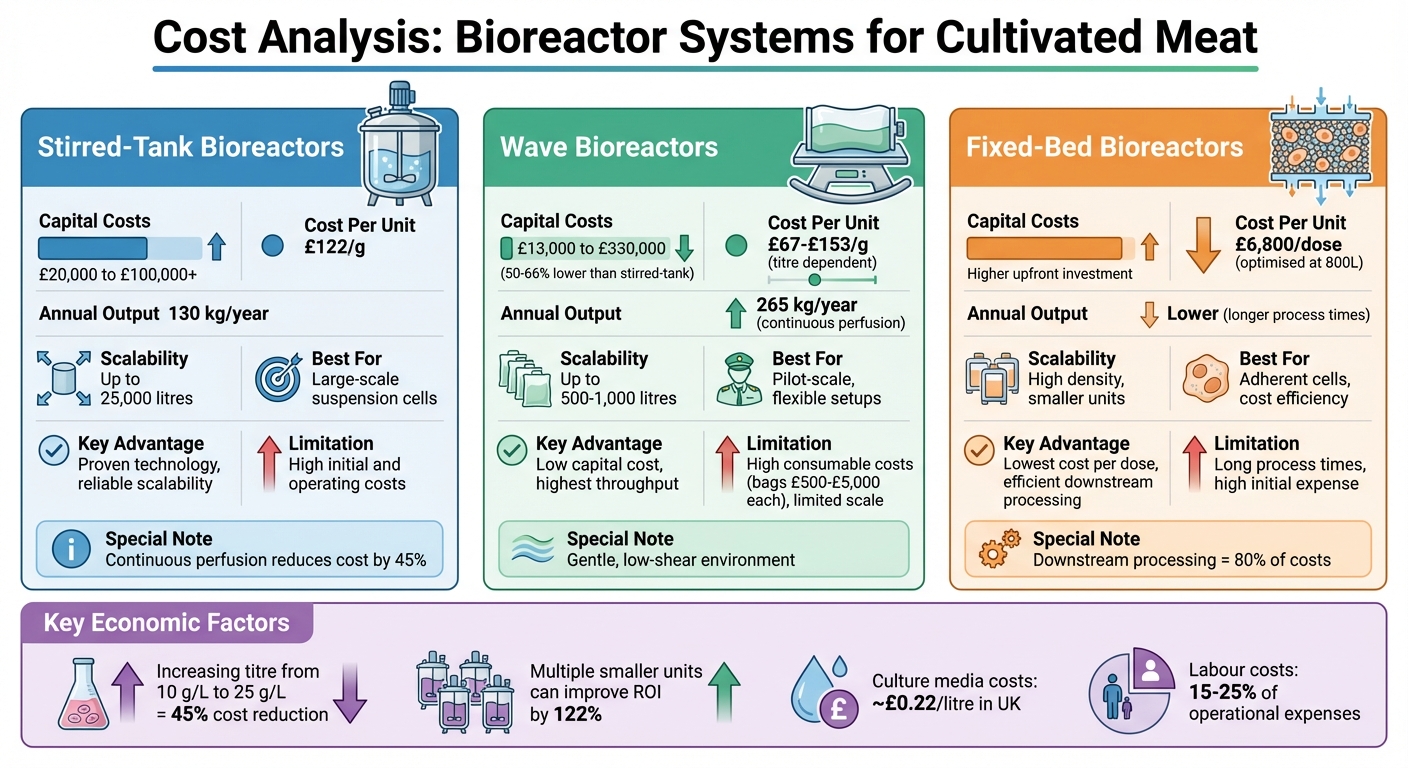

Memperbesar lini sel untuk produksi daging budidaya bergantung pada pemilihan sistem bioreaktor yang tepat. Biaya bervariasi secara signifikan di antara bioreaktor tangki berpengaduk, gelombang, dan tempat tidur tetap karena perbedaan dalam investasi modal, biaya operasional, dan skalabilitas. Berikut yang perlu Anda ketahui:

- Bioreaktor Tangki Berpengaduk: Terbaik untuk produksi skala besar dengan lini sel suspensi. Biaya awal tinggi (£20,000 hingga ratusan ribu) tetapi skalabilitas terbukti (hingga 25,000 liter). Metode perfusi kontinu dapat mengurangi biaya per gram hingga 45%.

- Bioreaktor Gelombang: Titik awal yang terjangkau (biaya awal 50–66% lebih rendah daripada sistem tangki berpengaduk). Ideal untuk skala kecil hingga menengah tetapi terbatas di atas 1,000 liter. Biaya konsumsi (e.g., kantong sekali pakai seharga £500–£5,000 masing-masing) meningkatkan biaya jangka panjang.

- Bioreaktor Tempat Tidur Tetap: Cocok untuk sel yang menempel, menawarkan biaya terendah per dosis dalam skala (£6,800 per dosis pada 800 liter). Investasi awal yang tinggi tetapi efisien untuk mengurangi biaya pemrosesan hilir.

Perbandingan Cepat

| Jenis Bioreaktor | Biaya Modal | Biaya Per Unit | Skalabilitas | Terbaik Untuk | Keterbatasan |

|---|---|---|---|---|---|

| Stirred-Tank | £20,000+ | £122/g | Hingga 25,000 liter | Sel suspensi skala besar | Biaya awal dan operasional tinggi |

| Wave | £13,000–£330,000 | £67–£153/g | Hingga 1,000 liter | Pengaturan fleksibel skala pilot | Biaya konsumsi tinggi, skala terbatas |

| Fixed-Bed | Biaya awal lebih tinggi | £6,800/dosis | Unit lebih kecil, kepadatan tinggi | Sel adheren, efisiensi biaya | Waktu proses yang lama, biaya awal yang tinggi |

Intisari Utama: Sistem tangki berpengaduk mendominasi produksi skala besar, sementara bioreaktor gelombang ideal untuk upaya tahap awal.Sistem fixed-bed unggul dalam efisiensi biaya untuk garis sel yang melekat. Pilihan tergantung pada skala produksi, sifat garis sel, dan batasan anggaran.

Perbandingan Biaya Bioreaktor untuk Produksi Daging Budidaya: Modal, Biaya Operasional, dan Skalabilitas

1. Bioreaktor Tangki Berpengaduk

Biaya Modal

Investasi dalam bioreaktor tangki berpengaduk bukanlah hal yang kecil, dengan harga berkisar dari £20,000 untuk unit bench yang lebih kecil hingga beberapa ratus ribu pound untuk sistem yang lebih besar.[8] Pilihan bahan memainkan peran besar di sini. Sistem baja tahan karat, yang dapat digunakan kembali, cenderung berharga 2–3 kali lebih mahal daripada alternatif sekali pakai. Ini terutama disebabkan oleh biaya tambahan dari bejana baja dan sistem Clean-in-Place (CIP) dan Sterilise-in-Place (SIP) yang terintegrasi.[1] Namun, reaktor itu sendiri bukanlah satu-satunya biaya besar.Biaya terkait fasilitas - seperti ruang bersih, sistem HVAC, air untuk injeksi, dan utilitas - dapat mencapai lebih dari setengah dari total anggaran proyek.[4] Di Inggris, memenuhi persyaratan Food Standards Agency untuk fasilitas kelas makanan menambah lapisan biaya lainnya. Alat seperti

Biaya Operasional

Setelah investasi awal dilakukan, biaya operasional sehari-hari menjadi faktor kunci. Untuk sistem tangki berpengaduk, pengeluaran berulang terbesar adalah media pertumbuhan, barang habis pakai, dan tenaga kerja. Di Inggris, biaya media kultur diperkirakan sekitar £0.22 per liter.[6] Sistem yang dapat digunakan kembali menawarkan keunggulan biaya di sini, dengan biaya operasional 20–40% lebih rendah dibandingkan format sekali pakai, karena tidak perlu terus membeli kantong sekali pakai.[1] Sistem tangki berpengaduk juga mendapat manfaat dari protokol yang sudah mapan, yang dapat mengurangi jumlah tenaga kerja yang dibutuhkan per batch dibandingkan dengan pengaturan yang kurang otomatis. Intensifikasi proses, seperti teknik perfusi kontinu, dapat secara signifikan mengurangi biaya. Misalnya, studi menunjukkan bahwa proses perfusi kontinu dalam tangki berpengaduk dapat menurunkan biaya per gram sekitar 45% dibandingkan dengan metode fed-batch tradisional, berkat peningkatan produktivitas dan pengurangan penggunaan media per unit biomassa.[4]

Skalabilitas

Ketika berbicara tentang skalabilitas, bioreaktor tangki berpengaduk adalah standar emas.Mereka tersedia dalam ukuran mulai dari sistem skala bangku kecil (1–5 liter) hingga unit skala industri yang melebihi 10.000–25.000 liter.[4][7] Sebuah studi pemodelan biaya menemukan bahwa pada 1.000 liter, sistem tangki berpengaduk mencapai biaya per dosis sekitar US$12.000, menjadikannya lebih ekonomis daripada sistem adheren multi-tray.[3] Proses yang diintensifkan lebih meningkatkan skalabilitas. Misalnya, proses perfusi kontinu telah terbukti hampir menggandakan hasil produk tahunan (265 kg dibandingkan dengan 130 kg) jika dibandingkan dengan pemrosesan fed-batch, sambil juga mengurangi biaya modal sebesar 32%.[4]

Kesesuaian Garis Sel

Bioreaktor tangki berpengaduk unggul dengan garis sel yang diadaptasi suspensi yang dapat menangani geseran hidrodinamik dan berkembang dalam lingkungan yang tercampur dengan baik pada kepadatan tinggi.[7] Untuk produksi daging budidaya, ini termasuk mioblas yang diadaptasi suspensi, sel satelit, atau sel punca pluripoten yang ditumbuhkan dalam media bebas serum. Namun, garis sel yang sensitif terhadap geseran memerlukan pencampuran yang lebih lembut, yang dapat membatasi transfer oksigen dan kepadatan sel, yang pada akhirnya meningkatkan kebutuhan media dan biaya operasional per kilogram biomassa.[7] Garis sel yang bergantung pada penjangkaran juga dapat dibudidayakan dalam tangki pengaduk menggunakan mikrokorier, tetapi ini menambah kompleksitas dan meningkatkan biaya bahan habis pakai, membuatnya kurang hemat biaya dibandingkan dengan sistem tempat tidur tetap. Garis sel dengan waktu penggandaan cepat dan produktivitas spesifik tinggi dapat mengurangi waktu tinggal reaktor dan penggunaan media, yang menurut model ekonomi berulang kali menyoroti sebagai faktor kunci dalam menurunkan biaya produksi.[4][7]

2.Wave Bioreactors

Biaya Modal

Bioreaktor gelombang menawarkan titik awal yang lebih terjangkau bagi produsen daging budidaya, dengan biaya awal sekitar 50–66% lebih rendah dibandingkan dengan sistem tangki pengaduk yang dapat digunakan kembali [1]. Keunggulan biaya ini sebagian besar disebabkan oleh desain mekanis yang lebih sederhana - tidak perlu impeler yang kompleks, motor penggerak, atau sistem pembersihan terintegrasi. Di Inggris, unit bioreaktor gelombang dihargai antara £13,000 dan £330,000, tergantung pada ukuran dan tingkat otomatisasinya [8]. Faktor kunci lain yang mendorong penghematan ini adalah penggunaan kantong sekali pakai, yang menghilangkan kebutuhan akan infrastruktur pembersihan dan sterilisasi yang mahal. Bagi startup atau tim penelitian yang bekerja dengan anggaran ketat, investasi awal yang lebih rendah ini menjadikan bioreaktor gelombang pilihan menarik untuk pengembangan proses dan produksi skala percontohan.Selain itu, platform seperti

Biaya Operasional

Ketika berbicara tentang biaya operasional, bioreaktor gelombang menceritakan kisah yang berbeda. Biaya bahan habis pakai, terutama kantong sekali pakai yang dihargai antara £500 dan £5,000 masing-masing, berkontribusi pada biaya jangka panjang yang lebih tinggi [5]. Meskipun demikian, sistem gelombang menawarkan beberapa manfaat operasional. Gerakan goyang lembut mereka menggunakan lebih sedikit energi dibandingkan dengan pengadukan mekanis dari sistem lain, dan umumnya memerlukan lebih sedikit staf terampil untuk pemantauan. Namun, biaya bahan habis pakai per batch yang lebih tinggi berarti bahwa biaya operasional jangka panjang cenderung melebihi sistem yang dapat digunakan kembali.

Skalabilitas

Skalabilitas adalah area lain di mana bioreaktor gelombang menonjol - tetapi dengan beberapa keterbatasan. Mereka berkinerja sangat baik pada skala kecil hingga menengah tetapi kesulitan di atas 500–1.000 liter, karena gerakan bergoyang menjadi tidak efisien pada volume yang lebih besar. Ini membuat sistem gelombang ideal untuk pengembangan proses, produksi skala percontohan, dan manufaktur tahap awal, daripada operasi komersial skala besar. Pendekatan "scale-out" modular - menggunakan beberapa unit kecil secara paralel daripada satu wadah besar - dapat meningkatkan pengembalian investasi hingga 122% dibandingkan dengan strategi bioreaktor besar tunggal tradisional [2]. Selain itu, karena pemrosesan hilir biasanya menyumbang sekitar 80% dari total biaya produksi [2], berbagi peralatan hilir di beberapa unit dapat menyebabkan pengurangan biaya lebih lanjut.Untuk produksi daging budidaya, profil skalabilitas ini mendukung model manufaktur terdistribusi, di mana beberapa fasilitas yang lebih kecil mengurangi biaya konstruksi dan meningkatkan ketahanan rantai pasokan.

Kecocokan Garis Sel

Bioreaktor gelombang sangat cocok untuk garis sel yang diadaptasi suspensi dan kultur semi-adheren. Lingkungan yang lembut dan rendah gesekan ini mempertahankan viabilitas sel yang tinggi untuk jenis sel seperti sel otot yang diabadikan, fibroblas, dan sel punca pluripoten [3]. Pilihan garis sel dapat secara signifikan mempengaruhi biaya produksi; misalnya, meningkatkan titer produk dari 10 gram per liter menjadi 25 gram per liter dapat menurunkan biaya barang terjual sekitar 45% [4].Aksi pencampuran lembut dari sistem gelombang sangat menguntungkan untuk lini sel yang memerlukan periode kultur lebih lama, karena mengurangi kerusakan sel dan membatasi kebutuhan untuk perubahan medium yang sering atau suplemen faktor pertumbuhan yang mahal. Meskipun lini sel yang melekat juga dapat dikultur dalam bioreaktor gelombang menggunakan manik-manik mikrokorier, sistem tempat tidur tetap umumnya merupakan pilihan yang lebih ekonomis untuk jenis sel ini.

3. Bioreaktor Tempat Tidur Tetap

Biaya Modal

Bioreaktor tempat tidur tetap memerlukan investasi awal yang substansial karena biaya peralatan khusus dan wadah sekali pakai. Contoh yang baik dari ini adalah sistem iCELLis®, teknologi tempat tidur tetap yang terkenal. Pada skala klinis 200 liter, biaya awal per dosis adalah £17,000. Ini turun menjadi £8,500 per dosis pada 800 liter dan lebih lanjut berkurang menjadi £6,800 per dosis setelah mengoptimalkan protokol produksi [3].Meskipun biaya modal ini mungkin tampak tinggi, mereka menjadi lebih terjangkau pada skala produksi yang lebih besar, berkat efisiensi sistem dalam pemrosesan throughput. Bagi produsen daging budidaya, platform seperti

Biaya Operasional

Terlepas dari harga awal yang lebih tinggi, bioreaktor fixed-bed menyediakan biaya terendah per dosis jika dibandingkan dengan sistem lain. Misalnya, pada skala 800 liter, sistem iCELLis® memproduksi dosis dengan biaya £8,500 masing-masing, jauh lebih rendah daripada £10,200 per dosis untuk bioreaktor suspensi [3]. Keuntungan biaya ini berasal dari pemanfaatan material yang lebih baik dan kebutuhan pemrosesan hilir yang berkurang.Dalam produksi protein, sistem fixed-bed mencapai biaya sebesar £134 per gram, sementara proses fixed-bed kontinu menurunkannya menjadi £100 per gram [4]. Namun, biaya sangat bergantung pada titer produk. Sebagai contoh, ketika titer meningkat menjadi 25 gram per liter, biaya turun sekitar 45%. Sebaliknya, penurunan menjadi 10 gram per liter mendorong biaya naik menjadi £156 per gram [4]. Biaya tenaga kerja, yang biasanya menyumbang 15–25% dari biaya operasional dalam produksi daging budidaya, juga berkurang karena kebutuhan penanganan yang lebih rendah dari sistem fixed-bed [1].

Skalabilitas

Skalabilitas adalah area lain di mana sistem fixed-bed unggul, menawarkan manfaat ekonomi melalui peningkatan produktivitas daripada sekadar meningkatkan ukuran wadah.Meskipun sistem iCELLis® menghasilkan lebih sedikit dosis setiap tahun dibandingkan dengan bioreaktor suspensi - karena waktu proses yang lebih lama dan imobilisasi setelah penyemaian - sistem ini tetap muncul sebagai opsi paling hemat biaya ketika diukur berdasarkan biaya per dosis [3]. Kepadatan permukaan yang tinggi memungkinkan budidaya skala besar yang efisien tanpa memerlukan wadah yang sangat besar. Selain itu, menggunakan beberapa unit tempat tidur tetap yang lebih kecil yang berbagi peralatan hilir dapat meningkatkan pengembalian investasi sebesar 122% dibandingkan dengan menggunakan satu bioreaktor besar [2]. Skalabilitas ini mendukung pengaturan manufaktur terdistribusi, yang tidak hanya menurunkan biaya konstruksi tetapi juga meningkatkan fleksibilitas rantai pasokan.

Kecocokan Garis Sel

Bioreaktor tempat tidur tetap sangat cocok untuk garis sel yang menempel yang memerlukan permukaan untuk pertumbuhan.Desain packed-bed mereka menciptakan lingkungan dengan kepadatan tinggi yang ideal untuk sel mamalia, termasuk sel primer dan garis sel punca, yang banyak digunakan dalam produksi daging budidaya [3]. Lingkungan dengan gesekan rendah dalam matriks bed melindungi sel dari kerusakan mekanis, menjadikan sistem ini pilihan yang e

sbb-itb-ffee270

Penggerak biaya produksi daging budidaya

Kelebihan dan Kekurangan

Memilih sistem bioreaktor yang tepat melibatkan penyeimbangan antara investasi awal, efisiensi operasional, dan biaya produksi. Berikut adalah tinjauan lebih dekat tentang kekuatan dan kelemahan dari berbagai sistem untuk membantu panduan pengambilan keputusan.

Bioreaktor tangki berpengaduk adalah pilihan yang sudah mapan dengan skalabilitas yang terbukti, menjadikannya pilihan yang andal untuk banyak industri. Namun, mereka datang dengan biaya awal tertinggi (£41.2M) dan biaya per gram tertinggi (£122) [4]. Meskipun parameter kontrol mereka dipahami dengan baik, mereka memerlukan rangkaian fermentasi benih yang lebih lama dan memiliki kapasitas produksi tahunan yang lebih rendah (130 kg per tahun) [4].

Bioreaktor tempat tidur tetap menonjol karena efisiensi biaya per dosis, dengan biaya yang dioptimalkan sekitar £6,800 [3]. Mereka unggul dalam pemrosesan hilir, faktor kritis karena biaya hilir dapat mencapai sekitar 80% dari total biaya produksi untuk produk bernilai tinggi [2]. Di sisi lain, waktu pemrosesan yang lebih lama membatasi jumlah batch yang diproduksi setiap tahun [3].

Bioreaktor gelombang dan sistem perfusi kontinu mencapai keseimbangan dengan kebutuhan modal yang lebih rendah (£28M) dan biaya terendah per gram (£67/g), sambil mencapai throughput tertinggi (265 kg/tahun) [4]. Namun, kompleksitas operasional dan sensitivitas terhadap titer produk dapat menimbulkan tantangan. Misalnya, penurunan titer dari 25 g/L menjadi 10 g/L dapat meningkatkan biaya menjadi sekitar £153/g [4].

Pemilihan bioreaktor pada akhirnya tergantung pada faktor-faktor seperti skala produksi, sifat garis sel, dan titer yang dapat dicapai.

Berikut adalah perbandingan cepat dari metrik utama:

| Jenis Bioreaktor | Pengeluaran Modal | Biaya per Unit | Produksi Tahunan | Keuntungan Utama | Keterbatasan Utama |

|---|---|---|---|---|---|

| Stirred-Tank | £41.2M | £122/g | 130 kg/tahun | Handal dan dapat diskalakan dengan teknologi yang terbukti | Biaya modal dan operasional tinggi |

| Fixed-Bed | CAPEX lebih tinggi | ~£8,000/dosis (dioptimalkan) | Lebih rendah (karena proses lebih lama) | Pemrosesan hilir yang efisien, biaya dosis rendah | Waktu proses lama, investasi awal tinggi |

| Continuous Perfusion | £28M | £67/g | 265 kg/tahun | Biaya per gram rendah, throughput tertinggi | Kompleks untuk dioperasikan, sensitif terhadap perubahan titer |

Kesimpulan

Efektivitas biaya bioreaktor sangat bergantung pada skala produksi.Untuk manufaktur komersial skala besar, sistem tangki pengaduk perfusi kontinu menonjol, menawarkan biaya produksi sekitar £68 per gram dibandingkan dengan £124 per gram dalam sistem fed-batch, dengan output tahunan yang mengesankan sebesar 265 kg [4].

Untuk fasilitas R&D tahap awal dan skala percontohan, bioreaktor gelombang menawarkan solusi praktis. Biaya awal yang lebih rendah dan pengaturan yang cepat menjadikannya ideal untuk perusahaan rintisan di Inggris yang bekerja dengan anggaran terbatas. Demikian pula, sistem tempat tidur tetap yang dioptimalkan dapat menurunkan biaya per unit dengan mendukung kepadatan sel yang tinggi dan menyederhanakan pemrosesan hilir [3]. Pendekatan ini memungkinkan perusahaan kecil untuk meminimalkan risiko keuangan sambil menyempurnakan garis sel dan proses mereka.

Saat memperluas skala, menggunakan beberapa bioreaktor yang lebih kecil dapat secara signifikan meningkatkan pengembalian.Sebagai contoh, ROI meningkat sebesar 122% ketika biaya hilir mencapai hingga 80% dari total biaya produksi [2]. Strategi ini juga membantu mengurangi belanja modal dan jejak fasilitas secara keseluruhan.

Di semua sistem, kemajuan seperti kepadatan sel yang lebih tinggi, peningkatan titer, dan waktu proses yang lebih singkat memainkan peran penting dalam mengurangi biaya. Misalnya, meningkatkan titer dari 10 g/L menjadi 25 g/L dapat secara efektif mengurangi setengah biaya produksi [4]. Pertimbangan ekonomi ini sangat penting bagi produsen yang bertujuan untuk memilih sistem yang paling sesuai dengan kebutuhan mereka.

FAQs

Apa yang harus saya pertimbangkan saat memilih bioreaktor untuk produksi daging budidaya?

Saat memilih bioreaktor untuk produksi daging budidaya, ada beberapa faktor kunci yang perlu dipertimbangkan. These include the kebutuhan spesifik dari lini sel Anda, skala produksi yang diinginkan, dan biaya terkait. Setiap jenis bioreaktor menawarkan tingkat efisiensi, skalabilitas, dan kompatibilitas yang berbeda, jadi penting untuk mencocokkan peralatan dengan kebutuhan unik proyek Anda.

Sama pentingnya adalah mendapatkan peralatan yang dapat diandalkan.

Apa perbedaan biaya operasional antara bioreaktor tangki berpengaduk, gelombang, dan tempat tidur tetap?

Biaya operasional sangat berbeda di antara bioreaktor tangki berpengaduk, gelombang, dan tempat tidur tetap karena variasi dalam desain, skalabilitas, dan cara mereka menggunakan sumber daya.Bioreaktor tangki berpengaduk umumnya digunakan dan biasanya ekonomis untuk produksi skala besar. Namun, mereka sering memerlukan konsumsi energi yang lebih tinggi untuk pencampuran dan menjaga suhu. Bioreaktor gelombang, sebaliknya, lebih mudah dioperasikan dan cenderung menggunakan lebih sedikit energi, menjadikannya pilihan yang baik untuk pengaturan skala kecil atau pengembangan tahap awal. Bioreaktor tempat tidur tetap, meskipun memiliki biaya awal yang lebih tinggi karena bahan khusus, dapat memberikan penggunaan sumber daya yang efisien dan perawatan yang lebih rendah seiring waktu.

Ketika menyiapkan proses budidaya, penting untuk mempertimbangkan biaya ini terhadap persyaratan unik dari lini sel dan tujuan produksi Anda. Alat seperti

Apa tantangan skalabilitas dari bioreaktor gelombang dibandingkan dengan sistem lainnya?

Bioreaktor gelombang populer karena desainnya yang sederhana dan keterjangkauannya, terutama dalam operasi skala kecil. Namun, mereka dapat menghadapi hambatan saat meningkatkan skala. Seiring dengan peningkatan volume, masalah seperti efisiensi pencampuran yang berkurang dan transfer oksigen yang terbatas dapat muncul. Tantangan ini dapat mempengaruhi pertumbuhan sel dan produktivitas keseluruhan saat beralih ke sistem bioreaktor yang lebih besar.

Dalam produksi daging budidaya, memilih sistem bioreaktor yang ideal adalah tentang menemukan keseimbangan yang tepat antara skalabilitas, biaya, dan kebutuhan unik dari garis sel Anda. Evaluasi menyeluruh dari elemen-elemen ini sangat penting untuk mencapai kinerja yang andal pada skala produksi yang lebih besar.