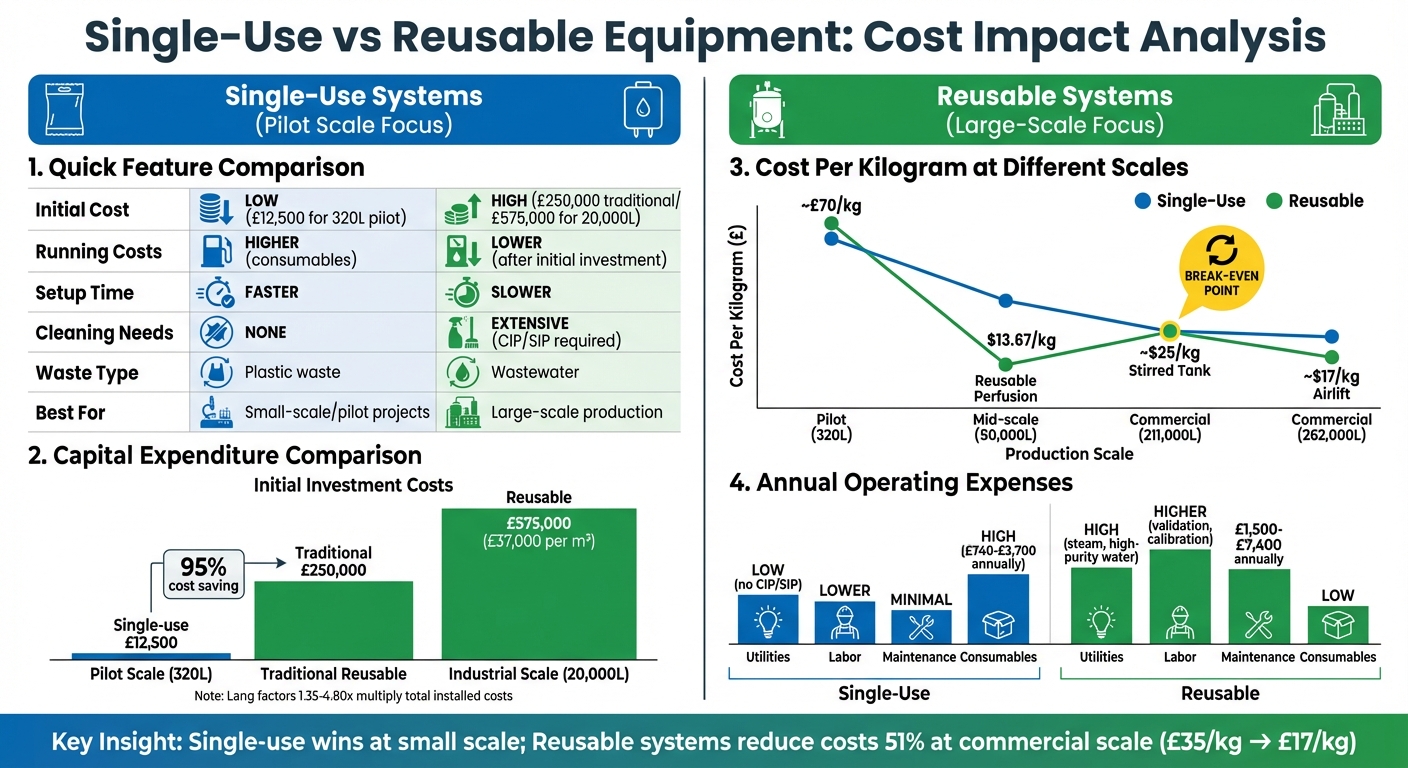

Apa pilihan yang lebih baik untuk produksi daging budidaya: peralatan sekali pakai atau yang dapat digunakan kembali? Itu tergantung pada skala produksi dan prioritas keuangan Anda. Sistem sekali pakai lebih murah di awal, lebih cepat untuk diatur, dan lebih mudah untuk dipelihara, tetapi mereka menghasilkan biaya berulang untuk bahan habis pakai dan menciptakan limbah plastik. Sistem yang dapat digunakan kembali jauh lebih mahal pada awalnya dan memerlukan infrastruktur yang kompleks untuk pembersihan dan sterilisasi tetapi lebih hemat biaya seiring waktu, terutama untuk operasi skala besar.

Poin Utama:

- Sistem sekali pakai: Biaya awal lebih rendah, tidak ada persyaratan pembersihan, pengaturan lebih cepat, tetapi biaya bahan habis pakai lebih tinggi dan limbah plastik.

- Sistem yang dapat digunakan kembali: Biaya awal lebih tinggi, biaya pembersihan, tetapi penghematan jangka panjang lebih baik untuk volume produksi tinggi.

- Pada skala kecil, sistem sekali pakai seringkali lebih ekonomis.Untuk skala yang lebih besar, sistem yang dapat digunakan kembali mengurangi biaya per kilogram secara signifikan.

Perbandingan Cepat:

| Fitur | Sekali Pakai | Dapat Digunakan Kembali |

|---|---|---|

| Biaya Awal | Rendah | Tinggi |

| Biaya Operasional | Lebih Tinggi (barang habis pakai) | Lebih Rendah (setelah investasi awal) |

| Waktu Penyiapan | Lebih Cepat | Lebih Lambat |

| Kebutuhan Pembersihan | Tidak Ada | Ekstensif |

| Limbah | Limbah plastik | Air limbah |

| Terbaik Untuk | Proyek skala kecil atau percontohan | Produksi skala besar |

Intinya: Sekali pakai ideal untuk operasi kecil dan fleksibel.Sistem yang dapat digunakan kembali lebih baik untuk meningkatkan skala dan mencapai biaya lebih rendah per kilogram dalam jangka panjang.

Perbandingan Biaya Peralatan Sekali Pakai vs Dapat Digunakan Kembali untuk Produksi Daging Budidaya

Pengeluaran Modal: Membandingkan Biaya Investasi Awal

Peralatan Sekali Pakai: Investasi Awal Lebih Rendah

Teknologi sekali pakai menawarkan keuntungan jelas dalam hal mengurangi pengeluaran modal awal. Dengan menghilangkan kebutuhan akan alat dekontaminasi seperti sistem CIP dan SIP, produsen dapat menghindari biaya besar yang terkait dengan pipa sterilisasi permanen dan pengaturan pembersihan yang rumit [6][5]. Sebagai gantinya, liner plastik yang sudah disterilkan dan sistem tertutup menyederhanakan operasi, mengurangi kebutuhan akan infrastruktur ruang bersih yang luas.Ini berarti fasilitas dapat didirikan lebih cepat dan dengan tekanan keuangan yang lebih sedikit [6].

Pendekatan penghematan biaya ini sangat menarik bagi perusahaan kecil atau mereka yang bermitra dengan produsen kontrak. Fasilitas sekali pakai tidak hanya dapat beroperasi lebih cepat tetapi juga meminimalkan risiko kontaminasi silang dan menghindari biaya proses validasi yang panjang [6]. Biaya awal yang lebih rendah ini memberikan kontras yang mencolok dengan tuntutan investasi yang lebih besar dari sistem yang dapat digunakan kembali.Peralatan yang Dapat Digunakan Kembali: Investasi Awal yang Lebih Tinggi

Sistem yang dapat digunakan kembali, di sisi lain, datang dengan label harga awal yang jauh lebih tinggi. Konstruksinya bergantung pada baja tahan karat berkualitas tinggi, yang dirancang untuk menahan siklus sterilisasi berulang [7][8].Sebagai contoh, satu bioreaktor food-grade berkapasitas 20 m³ (20.000 liter) dapat berharga sekitar £575.000 ($778.000), dengan harga unit dasar sekitar £37.000 per m³ ($50.000) [8]. Di atas itu, sistem CIP/SIP permanen menambah biaya lebih lanjut karena kompleksitas jaringan pipa yang diperlukan.

Untuk memahami biaya penuh, faktor Lang - yang berkisar dari 1,35 hingga 4,80 [8] - digunakan untuk memperkirakan bahwa total biaya terpasang dapat dua hingga empat kali lipat dari harga dasar. Namun, perkembangan terbaru mulai mengganggu struktur biaya tradisional ini. Pada Mei 2025, Meatly yang berbasis di London memperkenalkan bioreaktor berkapasitas 320 liter hanya dengan harga £12.500, pengurangan dramatis dibandingkan dengan £250.000 yang biasanya dibutuhkan untuk peralatan biopharma serupa - mewakili penghematan biaya sebesar 95% [4].

Tabel Perbandingan CapEx: Sistem Sekali Pakai vs Sistem Dapat Digunakan Kembali

| Jenis Peralatan | Tingkat Investasi Awal | Penggerak Biaya Utama | Persyaratan Infrastruktur |

|---|---|---|---|

| Sekali Pakai | Rendah | Liner plastik pra-steril, sensor | Minimal (tidak perlu CIP/SIP) |

| Dapat Digunakan Kembali (Tradisional) | Tinggi | Paduan baja tahan karat, pipa permanen | Luas (CIP/SIP, sistem uap) |

| In-House/Grade Makanan | Sedang | Rekayasa khusus, bahan biokompatibel | Bervariasi |

Perbandingan lebih lanjut pada skala yang berbeda menyoroti perbedaan biaya:

| Skala | Biaya Biopharma Tradisional | Biaya Rendah/Dalam Rumah |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Industri (20,000L) | £575,000 [8] | Diproyeksikan 95% lebih rendah per unit [4] |

Perbedaan dalam biaya awal ini memainkan peran penting dalam membentuk hasil keuangan jangka panjang dari sistem ini.

sbb-itb-ffee270

Pengeluaran Operasional: Biaya Berkelanjutan dan Pengeluaran Berjalan

Sistem Sekali Pakai: Biaya Berjalan Lebih Rendah

Sistem sekali pakai secara signifikan mengurangi pengeluaran sehari-hari dengan menghilangkan proses pembersihan dan sterilisasi. Tanpa siklus Clean-in-Place (CIP) dan Steam-in-Place (SIP), fasilitas menghemat biaya air, bahan kimia, dan energi [5][9]. Selain itu, komponen sekali pakai yang sudah disterilkan sebelumnya mengurangi kebutuhan untuk pembersihan dan mempercepat waktu penyelesaian [5].

Biaya tenaga kerja, yang merupakan pengeluaran utama dalam produksi daging budidaya, juga berkurang dengan sistem sekali pakai. Sistem ini memerlukan lebih sedikit tenaga kerja untuk tugas-tugas seperti pembersihan, kalibrasi sensor, dan pengelolaan risiko kontaminasi [9].Pendekatan yang efisien ini tidak hanya menurunkan biaya tetapi juga meminimalkan kemungkinan kegagalan batch yang mahal, membuat sistem sekali pakai sangat menarik untuk operasi skala kecil.

Namun, sistem sekali pakai memiliki biaya berulang: barang habis pakai. Barang seperti kantong bioreaktor sekali pakai dan pelapis harus dibeli untuk setiap produksi. Untuk operasi yang lebih kecil, barang habis pakai ini dapat menelan biaya antara £740 dan £3,700 per tahun (sekitar $1,000 hingga $5,000) [9]. Selain itu, limbah plastik yang dihasilkan oleh sistem ini menimbulkan tantangan, karena pembuangan yang tepat diperlukan untuk mengelola dampak lingkungan [5]. Sistem Dapat Digunakan Kembali: Biaya Operasional Lebih Tinggi Sistem yang dapat digunakan kembali, di sisi lain, melibatkan biaya operasional yang lebih tinggi. Meskipun memerlukan investasi awal yang substansial, biaya berkelanjutan mereka juga bertambah secara signifikan.Sistem baja tahan karat, misalnya, memerlukan pembersihan dan sterilisasi intensif, yang berarti konsumsi energi dan air murni yang tinggi. Proses seperti reverse osmosis, ultrafiltrasi, dan deionisasi lebih lanjut meningkatkan biaya ini [9].Tenaga kerja adalah faktor kunci lain yang meningkatkan biaya. Sistem yang dapat digunakan kembali memerlukan pemeliharaan rutin, inspeksi, dan validasi pembersihan [9]. Biaya pemeliharaan tahunan untuk sistem ini biasanya berkisar dari £1,500 hingga £7,400 (sekitar $2,000 hingga $10,000), tergantung pada kompleksitasnya [9]. Sementara komponen hemat energi seperti variable frequency drives (VFDs) dapat membantu mengurangi penggunaan listrik, konsumsi energi keseluruhan tetap jauh lebih tinggi dibandingkan dengan sistem sekali pakai [9].

Pengelolaan air limbah juga menambah biaya. Membersihkan air limbah, yang sering mengandung residu biologis, memerlukan proses pengolahan nutrisi yang mahal [3].

Tabel Perbandingan OpEx Tahunan

| Kategori Biaya | Sistem Sekali Pakai | Sistem Dapat Digunakan Kembali |

|---|---|---|

| Utilitas (Air/Energi) | Rendah (tidak memerlukan CIP/SIP) | Tinggi (pembangkit uap, air kemurnian tinggi) |

| Kebutuhan Tenaga Kerja | Lebih Rendah (pembersihan/pemeliharaan minimal) | Lebih Tinggi (validasi pembersihan, kalibrasi sensor) |

| Pemeliharaan | Minimal | £1,500–£7,400 per tahun [9] |

| Barang Habis Pakai | Tinggi (pembelian tas/pelapis berulang) | Rendah (terutama suku cadang pengganti) |

| Pengelolaan Limbah | Pembuangan plastik padat | Pengolahan air limbah |

| Risiko Kontaminasi | Lebih rendah (komponen pra-steril) | Lebih tinggi (memerlukan protokol ketat) |

Total Biaya Kepemilikan: Analisis Biaya Jangka Panjang

Analisis Titik Impas pada Skala Produksi yang Berbeda

Prospek keuangan berubah secara signifikan seiring pertumbuhan volume produksi.Untuk operasi skala kecil, peralatan sekali pakai seringkali lebih ekonomis karena biaya awalnya yang lebih rendah. Namun, saat produksi meningkat, sistem yang dapat digunakan kembali mulai menawarkan nilai yang lebih baik meskipun investasi awalnya lebih tinggi.

Sebagai contoh, bioreaktor kustom 320 liter berharga sekitar £12,500, sedangkan reaktor yang dapat digunakan kembali dengan standar biopharma tradisional dengan kapasitas yang sama berharga £250,000 - pengurangan biaya sebesar 95% dengan desain food-grade kustom [4][12]. Pada skala komersial, beralih dari bioreaktor tangki pengaduk 42,000 liter ke reaktor airlift 262,000 liter dapat mengurangi biaya dari $35/kg menjadi $17/kg, mewakili pengurangan 51% [3].

Pertimbangan kunci lainnya adalah pengelolaan limbah.Seiring dengan peningkatan skala produksi, profil limbah dari sistem sekali pakai dan sistem yang dapat digunakan kembali mulai berbeda. Pengaturan sekali pakai menghasilkan limbah plastik yang signifikan, yang dapat menyebabkan kenaikan biaya regulasi. Di sisi lain, sistem yang dapat digunakan kembali terutama menimbulkan biaya pengolahan air limbah yang stabil [5]. Dinamika biaya yang berubah ini menyoroti pentingnya mengeksplorasi inovasi seperti budaya kontinu vs fed-batch untuk meningkatkan efisiensi lebih lanjut.

Bagaimana Budaya Kontinu Mempengaruhi Biaya Peralatan yang Dapat Digunakan Kembali

Manufaktur kontinu, terutama melalui teknologi perfusi, meningkatkan efisiensi biaya sistem yang dapat digunakan kembali. Tidak seperti proses batch yang memerlukan pengosongan dan memulai ulang secara sering, budaya kontinu memungkinkan siklus produksi yang diperpanjang dengan beberapa panen selama lebih dari 20 hari.Metode ini dapat mempertahankan kepadatan sel hingga 130 juta sel per mililiter [10].

Pendekatan ini memaksimalkan pemanfaatan infrastruktur berbiaya tinggi. Sebagai contoh, dalam fasilitas 50.000 liter, teknologi perfusi dapat menurunkan biaya ayam hasil budidaya hingga sekitar $6.2 per pon ($13.67/kg) [10]. Studi mengonfirmasi bahwa manufaktur berkelanjutan secara signifikan menurunkan biaya untuk meningkatkan produksi daging hasil budidaya [10]. Dengan mengoptimalkan output, metode ini membantu mengimbangi biaya awal yang lebih tinggi dari peralatan baja tahan karat dalam skala komersial. Peningkatan efisiensi ini memiliki dampak langsung pada biaya kepemilikan jangka panjang, seperti yang ditunjukkan dalam tabel di bawah ini.Tabel Perbandingan TCO Berdasarkan Volume Produksi

| Skala Produksi | Jenis Peralatan | Perkiraan Biaya (£/kg atau $/kg) | Penggerak Biaya |

|---|---|---|---|

| Pilot (320 liter) | Kustom Biaya Rendah | ~£70/kg [13] | CapEx Rendah, Biaya Media Tinggi |

| Skala Menengah (50,000 liter) | Dapat Digunakan Kembali (Perfusi) | ~$13.67/kg [10] | Hasil Tinggi, Panen Berkelanjutan |

| Komersial (211.000 liter) | Dapat Digunakan Kembali (Tangki Pengaduk) | ~$25/kg [3] | Kompleksitas Mekanis |

| Komersial (262.000 liter) | Dapat Digunakan Kembali (Airlift) | ~$17/kg [3] | Ekonomi Skala, Depresiasi |

Tabel ini menyoroti bagaimana peningkatan skala produksi secara fundamental mengubah dinamika biaya. Sistem sekali pakai cocok untuk proyek percontohan, tetapi peralatan yang dapat digunakan kembali - terutama ketika dipasangkan dengan kultur berkelanjutan - menjadi sangat penting untuk mencapai efisiensi biaya pada tingkat komersial [10][5].

Bagaimana Platform Pengadaan Khusus Mengurangi Biaya Rantai Pasokan

Penyederhanaan Sumber Peralatan

Platform pengadaan khusus menyederhanakan proses pengadaan untuk komponen penting seperti garis sel, media kultur, scaffold, dan bioreaktor yang digunakan dalam produksi daging budidaya [11]. Dengan mengkonsolidasikan elemen-elemen ini ke dalam sistem terpusat, mereka menghilangkan kerepotan berurusan dengan banyak pemasok yang terfragmentasi. Lebih penting lagi, mereka mengalihkan fokus dari peralatan biopharma yang mahal ke alternatif yang lebih terjangkau untuk makanan [8, 23].

Ambil contoh bioreaktor. Sebuah bioreaktor untuk makanan berharga sekitar $50,000 per m³ (sekitar £40,000 per m³), sedangkan sistem kelas farmasi datang dengan label harga yang jauh lebih mahal [14, 23]. Untuk menempatkan ini dalam perspektif, meningkatkan produksi untuk menggantikan bahkan 1% dari U.S.pasar daging sapi dapat memerlukan antara 50 hingga 5.205 bioreaktor, tergantung pada teknologi yang digunakan [8].

Sumber media kultur adalah area lain di mana platform ini memberikan dampak besar. Dengan menghadirkan banyak vendor ke dalam satu pasar, mereka mengurangi beban administratif dan membantu produsen mengurangi biaya pada komponen mahal seperti FGF‑2 dan TGF‑β [14, 23]. Pendekatan terpusat ini tidak hanya menurunkan biaya tetapi juga mendorong transparansi dalam penetapan harga dan membantu membangun hubungan pemasok yang lebih kuat dan lebih dapat diandalkan.

Harga Transparan dan Pemasok Terverifikasi

Selain merampingkan sumber, harga transparan adalah faktor kunci dalam mengurangi biaya produksi daging budidaya.Dengan rincian biaya yang jelas untuk komponen penting - seperti bioreaktor, media kultur, dan tenaga kerja, yang bersama-sama menyumbang lebih dari 80% dari total biaya produksi [2] - produsen dapat merencanakan investasi infrastruktur mereka dengan lebih baik dan menghindari pemborosan sumber daya pada sistem yang tidak efisien. Transparansi ini secara langsung mendukung penghematan jangka panjang, seperti yang disoroti dalam analisis total biaya kepemilikan.

Platform seperti

Kesimpulan: Memilih Peralatan yang Tepat untuk Skala Produksi Anda

Kapan Peralatan Sekali Pakai Masuk Akal Secara Finansial

Sistem sekali pakai sangat menguntungkan untuk produksi skala percontohan dan fasilitas tahap awal. Dengan biaya awal yang lebih rendah dan kebutuhan infrastruktur yang minimal, mereka memungkinkan startup untuk memulai operasi dengan cepat dan efisien [1]. Sistem ini juga membantu mengurangi penggunaan energi dan air, menjadikannya pilihan praktis bagi produsen yang mengelola jadwal fleksibel atau operasi multi-produk, sambil menghilangkan risiko kontaminasi silang [1]. Namun, seiring dengan meningkatnya skala produksi, manfaat dari sistem sekali pakai dapat berkurang, membuka jalan bagi opsi yang dapat digunakan kembali untuk menjadi pusat perhatian.

Ketika Peralatan Dapat Digunakan Kembali Memberikan Nilai Lebih Baik

Untuk produksi komersial skala besar, sistem stainless steel yang dapat digunakan kembali adalah pilihan utama. Pada skala ini, mereka secara signifikan mengurangi biaya produksi - dari sekitar £28/kg menjadi £14/kg [3]. Meskipun investasi awal lebih tinggi, penghematan operasional jangka panjang dengan cepat menyeimbangkan biaya awal [8]. Sistem yang dapat digunakan kembali sangat efektif dalam mode kultur kontinu atau semi-kontinu, yang memaksimalkan output reaktor dan menurunkan biaya per unit. Efisiensi ini sangat penting untuk mencapai daya saing harga dengan daging tradisional [8].

Rekomendasi untuk Produsen Daging Budidaya

Pendekatan yang seimbang sering kali bekerja paling baik untuk produsen daging budidaya.Memilih sistem sekali pakai selama pelatihan benih dan ekspansi sel tahap awal meminimalkan risiko kontaminasi. Beralih ke bioreaktor yang dapat digunakan kembali dalam skala besar untuk fase produksi akhir kemudian membantu menangkap skala ekonomi [8]. Pemodelan biaya yang akurat sangat penting, karena bioreaktor, media kultur, dan tenaga kerja berkontribusi lebih dari 80% dari total biaya produksi di fasilitas skala besar [2]. Alat seperti

Penggerak biaya produksi daging budidaya

FAQ

Apa pertimbangan lingkungan dalam penggunaan peralatan sekali pakai versus peralatan yang dapat digunakan kembali dalam produksi daging budidaya?

Peralatan sekali pakai, seperti bioreaktor dan pipa sekali pakai, dapat secara signifikan mengurangi penggunaan energi, air, dan bahan kimia karena tidak memerlukan pembersihan atau sterilisasi. Pengurangan ini berarti emisi operasional yang lebih rendah, terutama di fasilitas yang mengandalkan sumber energi terbarukan.

Namun ada kelemahannya. Sebagian besar sistem sekali pakai terbuat dari plastik, yang berarti mereka menghasilkan limbah dan berkontribusi pada emisi gas rumah kaca selama produksi dan pembuangannya. Di sisi lain, peralatan stainless steel yang dapat digunakan kembali memulai dengan jejak lingkungan yang lebih besar karena proses pembuatannya.Namun, seiring waktu, hal ini dapat diimbangi jika peralatan digunakan kembali secara efisien dan dibersihkan menggunakan sistem bertenaga energi terbarukan.

Dampak lingkungan dari setiap opsi tidaklah sederhana - ini bergantung pada faktor seperti sumber energi yang digunakan, bagaimana limbah dikelola, dan efisiensi proses pembersihan. Hal ini menunjukkan bahwa pendekatan yang seimbang dan bijaksana sangat penting untuk meminimalkan jejak lingkungan dari produksi daging budidaya.

Bagaimana skala produksi mempengaruhi pilihan antara peralatan sekali pakai dan yang dapat digunakan kembali?

Skala produksi memainkan peran besar dalam memilih antara sistem sekali pakai dan yang dapat digunakan kembali untuk produksi daging budidaya. Pada skala yang lebih kecil - seperti proyek percontohan atau tahap komersial awal - bioreaktor sekali pakai sering menjadi pilihan utama. Mengapa? Mereka memiliki biaya awal yang lebih rendah dan menghilangkan kebutuhan untuk pembersihan dan validasi. Ini menghemat waktu dan tenaga kerja.Selain itu, mereka menggunakan lebih sedikit energi dan air, menjadikannya pilihan praktis untuk perusahaan rintisan dan usaha kecil hingga menengah (UKM).

Namun ketika produksi meningkat hingga puluhan ribu liter, sistem yang dapat digunakan kembali mulai lebih masuk akal secara finansial. Meskipun peralatan baja tahan karat memerlukan investasi awal yang lebih besar, biaya jangka panjang per kilogram daging budidaya menurun. Ini berkat biaya bahan habis pakai yang lebih rendah dan manfaat dari skala ekonomi. Misalnya, fasilitas yang memproduksi lebih dari 100 juta kilogram daging budidaya setiap tahun sering kali menemukan sistem yang dapat digunakan kembali lebih ekonomis.

Banyak perusahaan mengambil pendekatan campuran. Mereka memulai dengan sistem sekali pakai untuk fleksibilitas dan keuntungan biaya, kemudian beralih ke sistem yang dapat digunakan kembali saat volume produksi meningkat. Untuk membuat transisi ini lebih lancar,

Apa manfaat biaya dari menggunakan kultur kontinu dengan sistem yang dapat digunakan kembali?

Kultur kontinu dalam sistem yang dapat digunakan kembali memainkan peran penting dalam mengurangi biaya produksi daging yang dibudidayakan. Misalnya, ini dapat menurunkan biaya media pertumbuhan menjadi sekitar £0.52 per liter, yang pada gilirannya mengurangi biaya produksi ayam yang dibudidayakan menjadi sekitar £5.10 per pon.

Pendekatan ini menawarkan alternatif yang lebih hemat biaya dibandingkan dengan proses batch tradisional, terutama ketika bertujuan untuk meningkatkan produksi secara efisien.