Klasyfikacje czystości pomieszczeń ISO są niezbędne do utrzymania czystości powietrza podczas produkcji mięsa hodowlanego, zapewniając bezpieczeństwo produktu i minimalizując ryzyko zanieczyszczeń. Oto krótki przegląd zastosowania tych standardów:

- ISO 14644-1:2015 definiuje klasy czystości pomieszczeń na podstawie limitów cząstek w powietrzu (0,1–5 µm), od klasy ISO 1 (najczystsza) do klasy ISO 9 (najmniej rygorystyczna).

- Produkcja mięsa hodowlanego zazwyczaj wymaga:

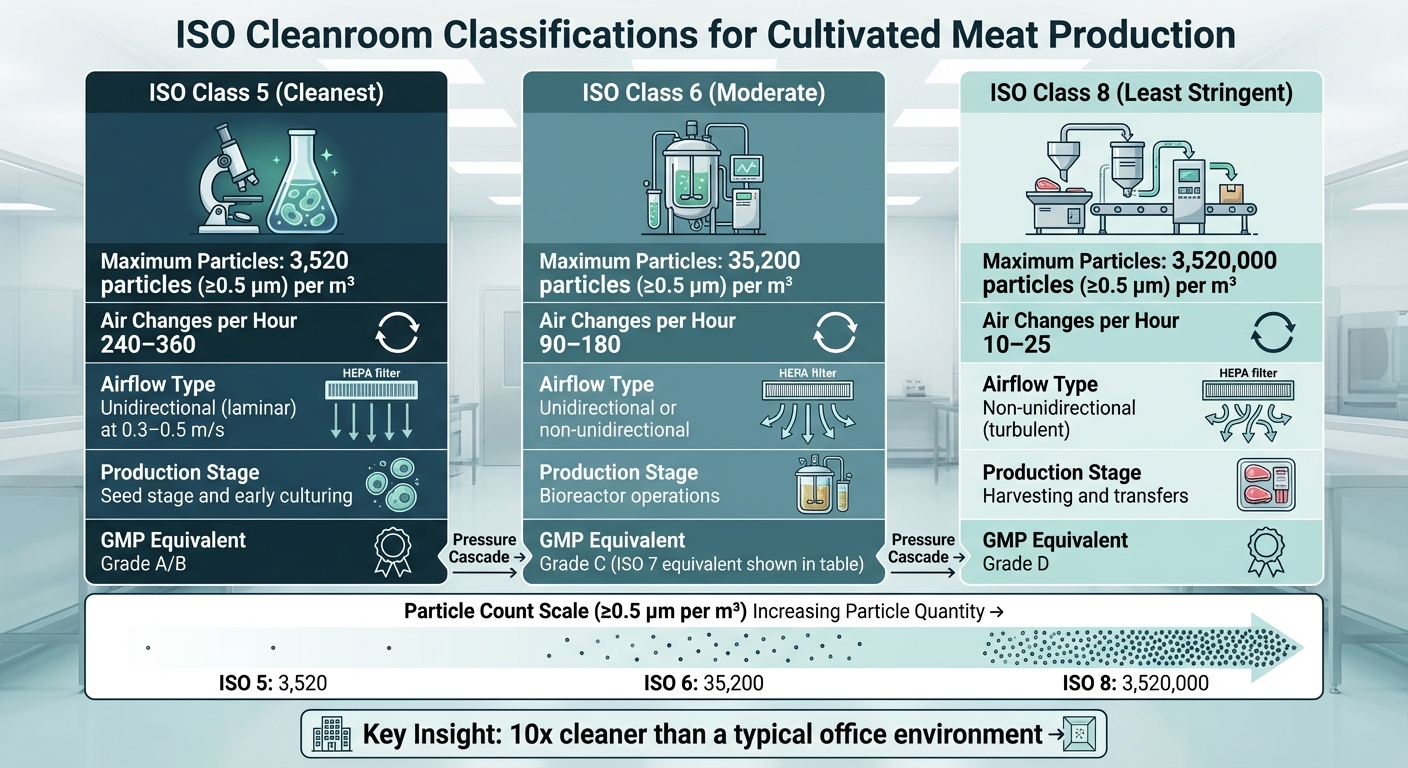

- Klasa ISO 5: Dla etapu nasion i wczesnej hodowli, dopuszczając do 3 520 cząstek (≥0,5 µm) na metr sześcienny.

- Klasa ISO 6: Dla operacji bioreaktorów, pozwalając na do 35 200 cząstek (≥0,5 µm).

- Klasa ISO 8: Dla zbiorów i transferów, z limitem 3 520 000 cząstek (≥0,5 µm).

- Filtry HEPA, kontrola przepływu powietrza i kaskady ciśnienia utrzymują czystość. Wyższe wskaźniki wymiany powietrza ( e.g., 240–360 na godzinę dla ISO Klasy 5) są używane w bardziej rygorystycznych środowiskach.

- Pomieszczenia czyste są kluczowe dla mięsa hodowanego, ponieważ zanieczyszczenie może zniszczyć partie, prowadząc do strat finansowych i obaw o bezpieczeństwo.

Równowaga między użyciem pomieszczeń czystych a zamkniętymi systemami bioreaktorów może obniżyć koszty przy jednoczesnym spełnieniu standardów bezpieczeństwa. Na przykład, zamknięte systemy minimalizują zależność od drogich środowisk ISO 5, co czyni produkcję bardziej opłacalną.

Kluczowe wnioski: Klasyfikacje pomieszczeń czystych i odpowiednie kontrole środowiskowe są niezbędne dla bezpiecznej, efektywnej produkcji mięsa hodowanego, zwłaszcza w etapach wysokiego ryzyka, takich jak zasiew komórek.

Klasy ISO pomieszczeń czystych dla mięsa hodowanego

Klasyfikacje ISO pomieszczeń czystych dla etapów produkcji mięsa hodowanego

Produkcja mięsa hodowanego opiera się na trzech głównych klasyfikacjach pomieszczeń czystych ISO - Klasa 5, Klasa 6 i Klasa 8.Każdy z nich jest zaprojektowany, aby przeciwdziałać specyficznym zagrożeniom zanieczyszczenia na różnych etapach produkcji, wpływając zarówno na bezpieczeństwo produktu, jak i koszty operacyjne.

Aby utrzymać te standardy, obiekty często stosują warstwowy układ pomieszczeń, który tworzy kaskady ciśnienia, aby zapobiec przedostawaniu się zanieczyszczonego powietrza do kluczowych obszarów [9]. Dr Heiko Baumgartner podkreśla, że "Klasy 5 do 7 są najczęściej używane w produkcji żywności" [9], co podkreśla ich znaczenie w produkcji mięsa hodowlanego. Poniżej znajduje się podział, jak każda klasa ISO odnosi się do tego procesu.

Klasa ISO 5: Etap nasion i wczesna hodowla

Klasa ISO 5 reprezentuje najczystsze środowisko w produkcji mięsa hodowlanego, pozwalając na nie więcej niż 3 520 cząstek (≥0,5 µm) na metr sześcienny [5][7]. Na etapie nasion nawet najmniejsze zanieczyszczenie może zagrozić całej partii.

Aby osiągnąć taki poziom czystości, obiekty wykorzystują przepływ powietrza jednokierunkowy (laminarny) z prędkością 0,3–0,5 m/s, w połączeniu z 240–360 wymianami powietrza na godzinę [8][3][5]. Te warunki są zgodne z normami EU GMP Grade A/B (w spoczynku) [5]. Wysoki wskaźnik wymian powietrza zapewnia ciągłe usuwanie cząstek, utrzymując sterylność podczas krytycznych operacji, takich jak zasiew komórek i manipulacje.

ISO Klasa 6: Operacje bioreaktorów

Czyste pomieszczenia ISO Klasy 6 są mniej rygorystyczne niż Klasa 5, dopuszczając do 35 200 cząstek (≥0,5 µm) na metr sześcienny. Te strefy działają z 90–180 wymianami powietrza na godzinę, równoważąc ścisłą kontrolę z praktyczną użytecznością [5][7][8][3].Zarówno jednokierunkowe, jak i niejednokierunkowe metody przepływu powietrza mogą być stosowane [8][3].

GOOD Meat Inc. podkreśliło w swoim dossier konsultacyjnym dla FDA, że ich procesy ekspansji komórek odbywają się w pomieszczeniach czystych wyposażonych w filtry HEPA i systemy różnicowego ciśnienia powietrza, zgodnie ze standardami biofarmaceutycznymi [6]. To pokazuje, jak środowiska ISO Klasy 6 wspierają wzrost komórek na dużą skalę, jednocześnie utrzymując czystość.

ISO Klasa 8: Zbiory i Transfery

ISO Klasa 8 to najmniej restrykcyjna klasyfikacja stosowana w produkcji mięsa hodowlanego, pozwalająca na 3,520,000 cząsteczek (≥0,5 µm) na metr sześcienny [5][7]. Pomimo tego wyższego progu, pozostaje ona znacznie czystsza niż typowe środowisko biurowe [7]. Te obszary są wykorzystywane do procesów końcowych, takich jak zbiór, formułowanie i obsługa po zbiorach.

W listopadzie 2021 roku Mosa Meat zauważyło, że "proces zbioru mięsa … prawdopodobnie odbywałby się w obszarze [Międzynarodowej Organizacji Normalizacyjnej] ISO Klasy 8" [6]. Te strefy wymagają jedynie 10–25 wymian powietrza na godzinę i opierają się na przepływie powietrza niekierunkowym (turbulentnym) [8]. Chociaż są bardziej opłacalne, nadal zapewniają odpowiednią ochronę przed zanieczyszczeniami środowiskowymi podczas obsługi produktu końcowego.

| Klasyfikacja ISO | Maksymalna liczba cząstek (≥0.5 µm/m³) | Wymiany powietrza na godzinę | Typowy etap uprawy mięsa |

|---|---|---|---|

| ISO Klasa 5 | 3,520 | 240–360 | Etap nasion i wczesna hodowla |

| ISO Klasa 6 | 35,200 | 90–180 | Operacje bioreaktora |

| ISO Klasa 8 | 3,520,000 | 10–25 | Zbiory i transfery |

Wymagania dotyczące filtracji powietrza i kontroli środowiska

Standardy czystych pomieszczeń ISO wymagają precyzyjnej filtracji powietrza, kontrolowanego przepływu powietrza i stabilnych warunków środowiskowych, aby utrzymać poziomy cząstek w dopuszczalnych granicach podczas produkcji mięsa hodowlanego. Systemy te są starannie zintegrowane z ogólnym projektem obiektu, aby spełniać rygorystyczne klasyfikacje ISO.

Filtry HEPA dla jakości powietrza

Filtry HEPA (High-Efficiency Particulate Air) są zaprojektowane do wychwytywania cząstek o wielkości nawet 0,3 µm [3]. W środowiskach klasy ISO 5 - powszechnie stosowanych w operacjach na etapie nasion - filtry HEPA często pokrywają cały sufit, umożliwiając jednokierunkowy (laminarny) przepływ powietrza. Ten przepływ powietrza porusza się w dół z prędkością od 0,3 m/s do 0,5 m/s, skutecznie usuwając cząstki przez wyciągi na poziomie podłogi [3].

W mniej rygorystycznych obszarach, takich jak przestrzenie klasy ISO 7 i 8, zazwyczaj stosuje się systemy przepływu powietrza niejednokierunkowego (turbulentnego). Te obszary polegają na wyższych wskaźnikach wymiany powietrza, aby usuwać cząstki. Na przykład, pomieszczenia klasy ISO 5 wymagają 240–360 wymian powietrza na godzinę, podczas gdy pomieszczenia klasy ISO 8 potrzebują tylko 10–25 wymian powietrza na godzinę [3].

Zmiany powietrza, kaskady ciśnienia i monitorowanie

Wskaźniki wymiany powietrza nie są uniwersalne. Specjaliści HVAC obliczają je na podstawie takich czynników jak wielkość pomieszczenia, ciepło generowane przez sprzęt oraz liczba obecnych osób, zamiast stosować ogólne standardy [3]. Kaskady ciśnienia to kolejny kluczowy środek, zapewniający, że czystsze strefy utrzymują wyższe ciśnienie powietrza, aby wypychać powietrze w kierunku mniej czystych obszarów, zmniejszając ryzyko zanieczyszczenia. Śluzy powietrzne i pomieszczenia do przebierania się służą jako fizyczne bariery między strefami o różnych klasyfikacjach ISO [3].

Aby zachować integralność ciśnienia, przejścia między sąsiednimi klasami ISO muszą być starannie zarządzane [3].Monitorowanie w czasie rzeczywistym, zgodnie z normą ISO 14644-2:2015, wykorzystuje Liczniki Cząstek Powietrza Rozpraszających Światło (LSAPC), aby zapewnić, że stężenia cząstek pozostają w określonych granicach [1]. Dodatkowo, model statystyczny ISO 14644-1:2015 zapewnia 95% poziom ufności, że co najmniej 90% powierzchni czystego pomieszczenia spełnia limity klasy [2].

Kontrola Temperatury i Wilgotności

Zarządzanie przepływem powietrza idzie w parze z utrzymywaniem stabilnych poziomów temperatury i wilgotności, które mają znaczący wpływ na zachowanie cząstek i wydajność filtracji. Chociaż ISO 14644-1 nie określa konkretnych ustawień temperatury ani wilgotności, czynniki te są kluczowe dla optymalizacji wydajności filtracji [2]. Systemy HVAC muszą uwzględniać ciepło generowane przez bioreaktory i personel, aby zapewnić spójne warunki [3].

Przed przeprowadzeniem testów liczby cząstek, temperatura i wilgotność powinny być ustabilizowane, aby zapobiec zakłóceniom wyników klasyfikacji ISO [2]. Te kontrole środowiskowe muszą być uwzględnione podczas faz projektowania i budowy obiektu, zgodnie z normą ISO 14644-4, z dostosowaniami dostosowanymi do unikalnych wymagań produkcji mięsa hodowlanego [4].

Normy ISO w Bioprocesach Mięsa Hodowlanego

Klasyfikacje czystych pomieszczeń ISO odgrywają kluczową rolę w produkcji mięsa hodowlanego, dostosowując się do potrzeb każdego etapu, aby utrzymać czystość, zapobiegać zanieczyszczeniom i zapewniać bezpieczeństwo. Te normy zapewniają ramy do utrzymania ścisłych kontroli środowiskowych w całym procesie.

Fazy Proliferacji i Wzrostu

Podczas fazy proliferacji, gdzie komórki szybko się mnożą, utrzymanie sterylnego środowiska jest kluczowe.Pomieszczenia czyste klasy ISO 5, równoważne z GMP Grade A/B w produkcji farmaceutycznej, są powszechnie używane do operacji na etapie nasion i wczesnej hodowli komórek [11] [13].

Zgodność z tymi standardami jest niezbędna. Dziekan Joel Powell podkreśla, że mięso hodowane w sterylnych warunkach odzwierciedla standardy farmaceutyczne, znacznie zmniejszając ryzyko związane z patogenami, takimi jak Salmonella, Campylobacter i patogenne E. coli[6].

Pomimo tych środków, zanieczyszczenie pozostaje wyzwaniem. Raporty branżowe pokazują średni wskaźnik niepowodzeń zanieczyszczeń na poziomie 11,2%, który wzrasta do 19,5% dla operacji na większą skalę. W przeciwieństwie do tego, zakłady biofarmaceutyczne - doświadczone w protokołach ISO - zgłosiły tylko 3.2% awarii zanieczyszczeń w 2022 [6] .

Aby zrównoważyć sterylność z efektywnością kosztową, wiele obiektów przyjmuje projekt "pokój w pokoju". To podejście umieszcza rdzeń ISO 5 w strefach o niższej czystości (ISO 6 lub 7), wykorzystując kaskady ciśnieniowe do kierowania przepływu powietrza z czystszych obszarów do mniej krytycznych stref, minimalizując zanieczyszczenia krzyżowe[9]. Dla dodatkowej ochrony obiekty mogą używać urządzeń separacyjnych, takich jak kaptury czystego powietrza lub izolatory, zgodnie z normą ISO 14644-7[4][12].

Gdy faza proliferacji zapewnia integralność komórkową, proces przechodzi do zbioru, gdzie przejmują środowiska klasy ISO 8.

Zbiory i obsługa po zbiorach

Faza zbiorów, w której komórki są zbierane po dojrzewaniu, odbywa się w czystych pomieszczeniach ISO Klasy 8, równoważnych GMP Grade D [13]. Na tym etapie komórki są bardziej stabilne i mniej podatne na zanieczyszczenia w porównaniu do wcześniejszych faz wzrostu. Środowiska ISO 8 wymagają mniejszej liczby wymian powietrza - 10–25 na godzinę - w porównaniu do 240–360 potrzebnych dla przestrzeni ISO 5 [8] .

Te czyste pomieszczenia redukują cząstki unoszące się w powietrzu dziesięciokrotnie w porównaniu do standardowych środowisk biurowych, utrzymując mniej niż 3,520,000 cząstek (≥0,5 µm)[15]. To kontrolowane środowisko zapewnia jakość produktu podczas transferów i wstępnego przetwarzania.

ISO 14698-1 dostarcza wytycznych dotyczących kontroli biokontaminacji, w tym systemów monitorowania do wykrywania bakterii i zarodników, które mogą wpływać na bezpieczeństwo produktów[10]. Nadzór regulacyjny również zmienia się w tej fazie. W Stanach Zjednoczonych FDA nadzoruje etapy proliferacji i wzrostu, podczas gdy USDA-FSIS nadzoruje zbiór i dalsze przetwarzanie[14].

Protokoły Ubioru i Przepływu Pracy

Utrzymanie standardów czystych pomieszczeń również w dużej mierze zależy od protokołów dotyczących personelu. ISO 14644-5:2025 określa wymagania dotyczące operacji w czystych pomieszczeniach, koncentrując się na ruchu ludzi i materiałów w celu zachowania integralności kultury[4].

Odpowiedni ubiór jest niezbędny, aby zapobiec zanieczyszczeniu ze źródeł ludzkich, takich jak komórki skóry czy mikroorganizmy.Materiały używane do ubierania muszą być zgodne z klasą ISO określonej strefy, jak opisano w ISO 14644-18:2023[4]. Śluzy powietrzne i pomieszczenia do ubierania działają jako bariery, zapewniając, że zanieczyszczenia nie są przenoszone między strefami o różnym poziomie czystości.

Szkolenie to kolejny kluczowy element. Zgodnie z ISO 14698-1 Aneks G, personel musi nie tylko opanować techniki ubierania, ale także rozumieć ryzyko związane z zanieczyszczeniem i uzasadnienie protokołów[10]. Ta wiedza sprzyja czujności, zmniejszając błędy proceduralne, które mogłyby zagrozić całym partiom produkcyjnym.

| Klasa ISO | Odpowiednik klasy GMP | Typowy etap bioprocesu | Wymiany powietrza na godzinę |

|---|---|---|---|

| ISO 5 | Klasa A/B | Etap nasion, wczesna hodowla | 240–360 |

| ISO 7 | Klasa C | Operacje bioreaktora | 30–60 |

| ISO 8 | Klasa D | Zbiory, obsługa po zbiorach | 10–25 |

| ISO 9 | N/D | Ogólne obszary zakładu/wsparcia | Zmienna |

sbb-itb-ffee270

Cleanrooms vs Closed Systems: Cost and Efficiency

Przy podejmowaniu decyzji o klasyfikacji ISO dla produkcji, nie chodzi tylko o spełnienie wymagań dotyczących bezpieczeństwa biologicznego.Wybory, których dokonujesz, wiążą się również z istotnymi kosztami i implikacjami efektywności, które mogą wpływać na sukces komercyjny.

Koszty budowy i utrzymania pomieszczeń czystych

Budowa pomieszczeń czystych zgodnych z normami ISO to nie mała inwestycja. Koszty mogą wynosić od £600 do £12,000 za m², w zależności od poziomu klasyfikacji i wymaganych specyfikacji technicznych [16]. Aby to zobrazować, budowa pomieszczenia czystego może być do dziesięciu razy droższa niż przygotowanie nieklasyfikowanej przestrzeni do zamkniętego przetwarzania [17].

"Może być dziesięć razy droższe - około 1,500 USD za stopę kwadratową - zbudowanie pomieszczenia czystego w porównaniu do pomieszczenia nieklasyfikowanego." – Sebastian Bohn, Lider Rynku Częściowego, Alternatywne Białka, CRB [17]

Jednym z największych czynników wpływających na te koszty jest system HVAC, który może stanowić 25%–50% całkowitych wydatków. Na przykład, czysta sala ISO 6 wymaga kondycjonowania ponad dwukrotnie większej objętości powietrza niż środowisko ISO 8 [18]. I to nie wszystko - wydatki takie jak systemy monitorowania (w przedziale od £400 do £16,000+) oraz specjalistyczne funkcje, takie jak blokady czy niestandardowe podłogi, często są pomijane w początkowych wycenach [18].

Zalety Zamkniętych Systemów Bioreaktorów

Zamknięte systemy bioreaktorów oferują bardziej opłacalną alternatywę dla czystych sal, jednocześnie poprawiając bezpieczeństwo biologiczne. Te systemy pozwalają na hodowlę komórek w zamkniętych naczyniach, co zmniejsza potrzebę stosowania środowisk o klasie ISO [17]. To podejście nie tylko obniża koszty budowy, ale także zwiększa bezpieczeństwo dzięki funkcjom takim jak sterylizacja parowa i minimalizowanie otworów w naczyniach podczas pobierania próbek.

Dziekan Joel Powell z The Good Food Institute Azja i Pacyfik zauważył, że klasyfikowane pomieszczenia czyste mogą nie być wymagane na każdym etapie produkcji, jeśli sprzęt jest zaprojektowany jako system zamknięty. Jest to szczególnie istotne dla producentów mięsa hodowlanego, którzy dążą do utrzymania kosztów na poziomie około 11 £ za kilogram, co stanowi wyraźny kontrast do 40 000 £ za kilogram typowych dla produkcji biofarmaceutycznej [6].

Poleganie na systemach zamkniętych pozwala producentom osiągnąć równowagę między przystępnością cenową a bezpieczeństwem, co czyni to praktycznym wyborem do zwiększania skali produkcji.

Równoważenie kosztów i zgodności

Przyjęcie podejścia hybrydowego - łączenie zamkniętych systemów z ukierunkowanym wykorzystaniem czystych pomieszczeń - może pomóc w optymalizacji kosztów przy jednoczesnym zachowaniu zgodności z przepisami. Na przykład, obiekty mogą używać zamkniętych systemów do większości etapów bioprocesów, rezerwując czyste pomieszczenia dla etapów wysokiego ryzyka, takich jak hodowla nasion. Takie podejście może zmniejszyć zależność od kosztownych środowisk ISO 5, które zazwyczaj wymagają 240–360 wymian powietrza na godzinę [8][19] .

Różne firmy przyjęły różne podejścia do tej równowagi. GOOD Meat Inc., na przykład, używa czystych pomieszczeń z filtrami HEPA i różnicowym ciśnieniem powietrza, stosując standardy biofarmaceutyczne dla całego procesu [6].Z drugiej strony, Mosa Meat zasugerowało, że zbiór mógłby odbywać się w obszarze klasy ISO 8, najmniej rygorystycznej klasyfikacji, podczas gdy UPSIDE Foods wybrało "czyste urządzenia" w warunkach kontrolowanej temperatury dla niektórych operacji [6].

Ostatecznie producenci muszą starannie rozważyć kompromisy. Zamknięte systemy mogą znacznie obniżyć zarówno koszty kapitałowe, jak i operacyjne, jednocześnie potencjalnie zapewniając lepsze wyniki w zakresie bezpieczeństwa biologicznego. To czyni je atrakcyjną opcją dla wielu w branży mięsa hodowlanego.

Wnioski

Klasyfikacje czystości ISO odgrywają kluczową rolę w zarządzaniu zanieczyszczeniami podczas produkcji mięsa hodowlanego.Dla operacji na etapie nasion, utrzymanie środowiska ISO Klasy 5 z 240–360 wymianami powietrza na godzinę jest zazwyczaj konieczne, podczas gdy warunki ISO Klasy 8 są zazwyczaj wystarczające dla etapów zbioru [8]. Chociaż osiągnięcie sterylności farmaceutycznej - całkowite usunięcie patogenów - jest technicznie możliwe, związane z tym koszty są wysokie. Dla porównania, produkcja przeciwciał monoklonalnych kosztuje około 40 000 £ za kilogram, podczas gdy mięso hodowlane musi osiągnąć około 11 £ za kilogram, aby pozostać opłacalne komercyjnie [6]. Te ograniczenia finansowe podkreślają znaczenie elastycznych strategii kontroli zanieczyszczeń.

Liderzy branży już pokazują, jak dostosowane projekty czystych pomieszczeń i podejścia zamkniętych systemów mogą działać w ramach istniejących regulacji [6].Ta równowaga między standardami czystych pomieszczeń a zamkniętymi systemami podkreśla znaczenie wytycznych ISO w produkcji mięsa hodowlanego.

Kluczem do sukcesu jest strategiczna implementacja. Obiekty mogą łączyć zamknięte systemy dla większości etapów bioprocesów z selektywnym wykorzystaniem czystych pomieszczeń dla etapów wysokiego ryzyka. Takie podejście pomaga utrzymać bezpieczeństwo biologiczne przy jednoczesnym zarządzaniu zarówno kosztami kapitałowymi, jak i operacyjnymi. W miarę jak branża zmierza w kierunku praktyk Good Cell Culture Practices (GCCP) na poziomie spożywczym, takie strategie oparte na ryzyku będą coraz bardziej kluczowe dla spełnienia wymogów regulacyjnych i zapewnienia rentowności komercyjnej [6]. Aby uzyskać bardziej szczegółowe wskazówki dotyczące optymalizacji czystych pomieszczeń w produkcji mięsa hodowlanego, odwiedź

Najczęściej zadawane pytania

Jakie są zalety stosowania czystych pomieszczeń ISO Klasy 5 w produkcji mięsa hodowlanego?

Czyste pomieszczenia ISO Klasy 5 oferują środowisko z ściśle regulowanymi stężeniami cząstek, zapewniając niezwykle czystą i kontrolowaną przestrzeń. Taki poziom precyzji jest niezbędny do utrzymania sterylności i zmniejszenia ryzyka zanieczyszczeń podczas krytycznych procesów aseptycznych w produkcji mięsa hodowlanego.

Przestrzeganie standardów ISO Klasy 5 pomaga zakładom utrzymać integralność produktu, chronić delikatne kultury komórkowe i spełniać rygorystyczne przepisy dotyczące bezpieczeństwa biologicznego i higieny. W produkcji mięsa hodowlanego nawet najmniejsze zanieczyszczenie może zakłócić cały proces, co sprawia, że takie kontrole są niezbędne.

W jaki sposób zamknięte systemy bioreaktorów obniżają koszty produkcji w zakładach produkujących mięso hodowlane?

Zamknięte systemy bioreaktorów odgrywają kluczową rolę w obniżaniu kosztów produkcji poprzez drastyczne zmniejszenie ryzyka zanieczyszczenia.To oznacza rzadsze czyszczenie i sterylizację, co oszczędza zarówno czas, jak i zasoby.

Te systemy zapewniają również ściśle kontrolowane warunki wzrostu, umożliwiając efektywne wykorzystanie zasobów, takich jak pożywki i energia. Poprzez zwiększenie wydajności i ograniczenie marnotrawstwa, zamknięte bioreaktory sprawiają, że produkcja mięsa hodowlanego jest bardziej przystępna cenowo i łatwiejsza do skalowania.

Dlaczego wskaźnik wymiany powietrza jest kluczowy dla utrzymania standardów czystości w produkcji mięsa hodowlanego?

Wskaźnik wymiany powietrza odgrywa kluczową rolę w utrzymaniu standardów czystości w produkcji mięsa hodowlanego. Zapewnia efektywną kontrolę cząstek unoszących się w powietrzu i mikroorganizmów poprzez częstą wymianę powietrza w pomieszczeniu czystym.

Ten proces zmniejsza ryzyko zanieczyszczeń i pomaga utrzymać niezbędną klasyfikację czystości ISO.Stała cyrkulacja powietrza nie tylko chroni biosafety, ale także zabezpiecza jakość produktu, zapewniając idealne warunki do hodowli komórek mięsa, jednocześnie spełniając surowe wymagania branżowe.