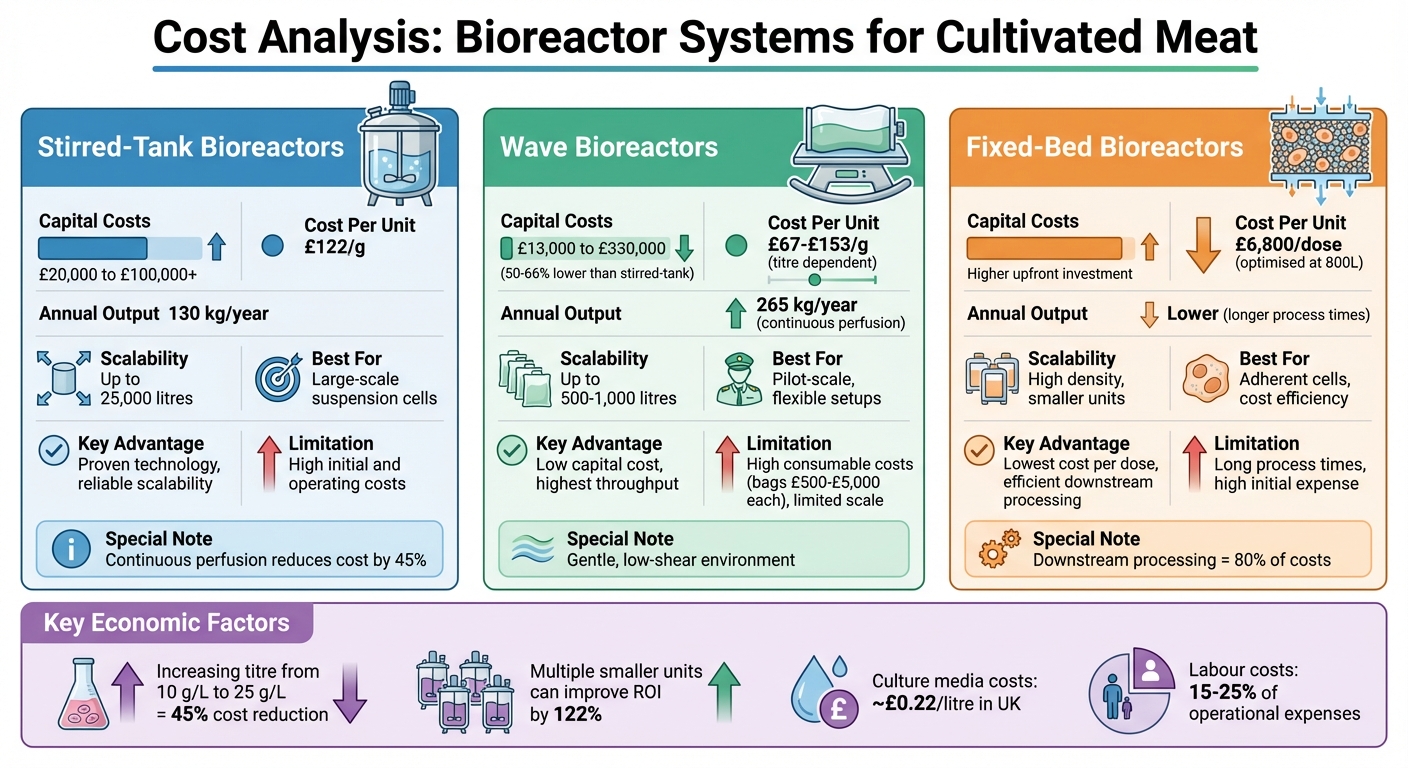

Escalar linhas celulares para a produção de carne cultivada depende da escolha do sistema de biorreator correto. Os custos variam significativamente entre biorreatores de tanque agitado, onda e leito fixo devido às diferenças no investimento de capital, despesas operacionais e escalabilidade. Aqui está o que você precisa saber:

- Biorreatores de Tanque Agitado: Melhor para produção em larga escala com linhas celulares em suspensão. Altos custos iniciais (£20.000 a centenas de milhares) mas escalabilidade comprovada (até 25.000 litros). Métodos de perfusão contínua podem reduzir os custos por grama em 45%.

- Biorreatores de Onda: Ponto de partida acessível (custos iniciais 50–66% menores do que sistemas de tanque agitado). Ideal para escalas pequenas a médias, mas limitado além de 1.000 litros. Custos de consumíveis (e.g, sacos de uso único a £500–£5.000 cada) aumentam as despesas a longo prazo.

- Biorreatores de Leito Fixo: Adequados para células aderentes, oferecendo o menor custo por dose em escala (£6,800 por dose a 800 litros). Alto investimento inicial, mas eficiente para reduzir os custos de processamento downstream.

Comparação Rápida

| Tipo de Biorreator | Custos de Capital | Custo por Unidade | Escalabilidade | Melhor Para | Limitações |

|---|---|---|---|---|---|

| Tanque Agitado | £20,000+ | £122/g | Até 25.000 litros | Células em suspensão em larga escala | Altos custos iniciais e operacionais |

| Onda | £13,000–£330,000 | £67–£153/g | Até 1.000 litros | Configurações flexíveis em escala piloto | Altos custos de consumíveis, escala limitada |

| Leito Fixo | Custos iniciais mais altos | £6,800/dose | Unidades menores, alta densidade | Células aderentes, eficiência de custo | Long process times, high initial expense |

Conclusão Principal: Sistemas de tanque agitado dominam a produção em larga escala, enquanto biorreatores de onda são ideais para esforços em estágio inicial.Sistemas de leito fixo se destacam em eficiência de custo para linhas celulares aderentes. A escolha depende da escala de produção, propriedades da linha celular e restrições orçamentárias.

Comparação de Custos de Biorreatores para Produção de Carne Cultivada: Capital, Custos Operacionais e Escalabilidade

1. Biorreatores de Tanque Agitado

Custos de Capital

Investir em biorreatores de tanque agitado não é uma tarefa pequena, com preços variando de £20,000 para unidades de bancada menores a várias centenas de milhares de libras para sistemas maiores.[8] A escolha do material desempenha um grande papel aqui. Sistemas de aço inoxidável, que são reutilizáveis, tendem a custar 2–3 vezes mais do que alternativas de uso único. Isso se deve principalmente ao custo adicional de vasos de aço e aos sistemas integrados de Limpeza no Local (CIP) e Esterilização no Local (SIP).[1] Mas o próprio reator não é a única despesa significativa. Custos relacionados a instalações - como salas limpas, sistemas HVAC, água para injeção e utilidades - podem representar mais da metade do orçamento total do projeto.[4] No Reino Unido, atender aos requisitos da Food Standards Agency para instalações de grau alimentício adiciona mais uma camada de custo. Ferramentas como

Custos Operacionais

Uma vez feito o investimento inicial, os custos diários de operação tornam-se um fator chave. Para sistemas de tanque agitado, as maiores despesas recorrentes são meios de crescimento, consumíveis e mão de obra. No Reino Unido, os custos de meios de cultura são estimados em cerca de £0.22 por litro.[6] Sistemas reutilizáveis oferecem uma vantagem de custo aqui, com despesas operacionais 20–40% menores do que formatos de uso único, pois não há necessidade de continuar comprando sacos descartáveis.[1] Sistemas de tanque agitado também se beneficiam de protocolos bem estabelecidos, o que pode reduzir a quantidade de trabalho necessária por lote em comparação com configurações menos automatizadas. A intensificação do processo, como técnicas de perfusão contínua, pode reduzir significativamente os custos. Por exemplo, estudos mostram que processos de perfusão contínua em tanques agitados podem reduzir o custo por grama em cerca de 45% em comparação com métodos tradicionais de batelada alimentada, graças ao aumento da produtividade e ao uso reduzido de meios por unidade de biomassa.[4]

Escalabilidade

Quando se trata de escalabilidade, biorreatores de tanque agitado são o padrão ouro.Eles estão disponíveis em tamanhos que variam de sistemas de bancada pequenos (1–5 litros) a unidades em escala industrial que excedem 10.000–25.000 litros.[4][7] Um estudo de modelagem de custos descobriu que em 1.000 litros , sistemas de tanque agitado alcançam um custo por dose de cerca de US$12.000, tornando-os mais econômicos do que sistemas aderentes de bandeja múltipla.[3] Processos intensificados aumentam ainda mais a escalabilidade. Por exemplo, processos de perfusão contínua demonstraram quase dobrar os rendimentos anuais de produtos (265 kg em comparação com 130 kg) quando comparados ao processamento em batelada alimentada, além de reduzir os custos de capital em 32% .[4]

Compatibilidade de Linhas Celulares

Biorreatores de tanque agitado se destacam com linhas celulares adaptadas à suspensão que podem lidar com cisalhamento hidrodinâmico e prosperar em ambientes bem misturados em altas densidades.[7] Para a produção de carne cultivada, isso inclui mioblastos adaptados à suspensão, células satélite ou células-tronco pluripotentes cultivadas em meio sem soro. No entanto, linhas celulares sensíveis ao cisalhamento requerem uma mistura mais suave, o que pode limitar a transferência de oxigênio e as densidades celulares, aumentando, em última análise, os requisitos de meio e os custos operacionais por quilograma de biomassa.[7] Linhas celulares dependentes de ancoragem também podem ser cultivadas em tanques agitados usando microcarregadores, mas isso adiciona complexidade e aumenta os custos de consumíveis, tornando-as menos rentáveis em comparação com sistemas de leito fixo. Linhas celulares com tempos de duplicação rápidos e alta produtividade específica podem reduzir os tempos de residência no reator e o uso de meio, o que modelos econômicos destacam repetidamente como fatores-chave na redução dos custos de produção.[4] [7]

2. Wave Bioreactors

Custos de Capital

Os biorreatores de onda apresentam um ponto de partida mais acessível para produtores de carne cultivada, com custos iniciais aproximadamente 50–66% menores do que os sistemas de tanque agitado reutilizáveis [1]. Esta vantagem de custo se deve em grande parte ao seu design mecânico mais simples - não há necessidade de impelidores complexos, motores de acionamento ou sistemas de limpeza integrados. No Reino Unido, as unidades de biorreatores de onda são precificadas entre £13,000 e £330,000, dependendo do seu tamanho e nível de automação [8]. Outro fator chave que impulsiona essas economias é o uso de sacos descartáveis de uso único, que elimina a necessidade de infraestrutura de limpeza e esterilização dispendiosa. Para startups ou equipes de pesquisa que trabalham com orçamentos apertados, este investimento inicial mais baixo torna os biorreatores de onda uma escolha atraente para o desenvolvimento de processos e produção em escala piloto.Além disso, plataformas como

Custos Operacionais

Quando se trata de custos operacionais, os biorreatores de onda contam uma história diferente. As despesas com consumíveis, particularmente os sacos de uso único com preços entre £500 e £5,000 cada, contribuem para custos de longo prazo mais altos [5]. Dito isso, os sistemas de onda oferecem alguns benefícios operacionais. Seu movimento suave de balanço usa menos energia em comparação com a agitação mecânica de outros sistemas, e geralmente requerem menos pessoal qualificado para monitoramento. No entanto, o custo mais alto de consumíveis por lote significa que as despesas operacionais de longo prazo tendem a exceder as dos sistemas reutilizáveis.

Escalabilidade

Escalabilidade é outra área onde os biorreatores de onda se destacam - mas com algumas limitações. Eles têm um desempenho excepcional em escalas pequenas a médias, mas enfrentam dificuldades além de 500–1.000 litros, pois o movimento de balanço se torna ineficiente em volumes maiores. Isso torna os sistemas de onda ideais para desenvolvimento de processos, produção em escala piloto e fabricação em estágio inicial, em vez de operações comerciais em grande escala. Uma abordagem modular de "expansão" - usando várias unidades menores em paralelo em vez de um grande vaso - pode melhorar o retorno sobre o investimento em até 122% em comparação com estratégias tradicionais de biorreatores grandes únicos [2]. Além disso, como o processamento downstream geralmente representa cerca de 80% dos custos totais de produção [2], compartilhar equipamentos downstream entre várias unidades pode levar a reduções adicionais de custos.Para a produção de carne cultivada, este perfil de escalabilidade apoia um modelo de fabricação distribuída, onde múltiplas instalações menores reduzem os custos de construção e aumentam a resiliência da cadeia de suprimentos.

Compatibilidade de Linhas Celulares

Os biorreatores de onda são particularmente adequados para linhas celulares adaptadas à suspensão e culturas semi-aderentes. Seu ambiente suave e de baixo cisalhamento mantém alta viabilidade celular para tipos de células como células musculares imortalizadas, fibroblastos e células-tronco pluripotentes [3]. A escolha da linha celular pode impactar significativamente os custos de produção; por exemplo, aumentar o título do produto de 10 gramas por litro para 25 gramas por litro pode reduzir o custo dos bens vendidos em cerca de 45% [4].A ação de mistura suave dos sistemas de ondas é especialmente vantajosa para linhagens celulares que requerem períodos de cultura mais longos, pois reduz os danos às células e limita a necessidade de trocas frequentes de meio ou suplementos caros de fatores de crescimento. Embora as linhagens celulares aderentes também possam ser cultivadas em biorreatores de ondas usando microesferas transportadoras, os sistemas de leito fixo são geralmente uma opção mais econômica para esses tipos de células.

3. Biorreatores de Leito Fixo

Custos de Capital

Biorreatores de leito fixo requerem um investimento inicial substancial devido ao custo de equipamentos especializados e vasos de uso único. Um bom exemplo disso é o sistema iCELLis®, uma tecnologia de leito fixo bem conhecida. Em uma escala clínica de 200 litros, o custo inicial por dose era de £17,000. Este valor caiu para £8,500 por dose em 800 litros e foi ainda reduzido para £6,800 por dose após a otimização do protocolo de produção [3].Embora esses custos de capital possam parecer altos, eles se tornam mais gerenciáveis em escalas de produção maiores, graças à eficiência do sistema no processamento de throughput. Para os produtores de carne cultivada, plataformas como

Custos Operacionais

Apesar de seu preço inicial mais alto, os biorreatores de leito fixo entregam o menor custo por dose quando comparados a outros sistemas. Por exemplo, em uma escala de 800 litros, o sistema iCELLis® produziu doses a £8,500 cada, significativamente menos que as £10,200 por dose para biorreatores de suspensão [3] . Essa vantagem de custo vem de uma melhor utilização de materiais e da redução das necessidades de processamento downstream.Na produção de proteínas, sistemas de leito fixo alcançaram um custo de £134 por grama, enquanto processos contínuos de leito fixo reduziram esse valor para £100 por grama [4]. No entanto, os custos são altamente dependentes do título do produto. Por exemplo, quando o título aumentou para 25 gramas por litro, os custos caíram cerca de 45%. Por outro lado, uma diminuição para 10 gramas por litro elevou os custos para £156 por grama [4]. Os custos de mão de obra, que normalmente representam 15–25% das despesas operacionais na produção de carne cultivada, também são reduzidos devido aos menores requisitos de manuseio dos sistemas de leito fixo [1].

Escalabilidade

Escalabilidade é outra área onde os sistemas de leito fixo se destacam, oferecendo benefícios econômicos através de ganhos de produtividade em vez de apenas aumentar o tamanho do recipiente.Embora o sistema iCELLis® produza menos doses anualmente em comparação com biorreatores de suspensão - devido a tempos de processo mais longos e imobilização após a semeadura - ainda emerge como a opção mais econômica quando medido pelo custo por dose [3] . Sua alta densidade de área de superfície permite um cultivo em larga escala eficiente sem a necessidade de vasos enormes. Além disso, o uso de várias unidades menores de leito fixo que compartilham equipamentos downstream pode aumentar o retorno sobre o investimento em 122% em comparação com o uso de um único grande biorreator [2]. Essa escalabilidade apoia configurações de fabricação distribuída, que não apenas reduzem os custos de construção, mas também melhoram a flexibilidade da cadeia de suprimentos.

Compatibilidade de Linhas Celulares

Biorreatores de leito fixo são particularmente adequados para linhas celulares aderentes que requerem uma superfície para crescimento.O design de leito empacotado cria um ambiente de alta densidade ideal para células de mamíferos, incluindo células primárias e linhas de células-tronco, que são amplamente utilizadas na produção de carne cultivada [3] . O ambiente de baixo cisalhamento dentro da matriz do leito protege as células de danos mecânicos, tornando esses sistemas uma e

sbb-itb-ffee270

Fatores de custo da produção de carne cultivada

Vantagens e Desvantagens

Escolher o sistema de biorreator certo envolve equilibrar o investimento inicial, a eficiência operacional e os custos de produção. Aqui está uma análise mais detalhada das forças e fraquezas de diferentes sistemas para ajudar na tomada de decisão.

Biorreatores de tanque agitado são uma opção bem estabelecida com escalabilidade comprovada, tornando-os uma escolha confiável para muitas indústrias. No entanto, eles vêm com o maior custo inicial (£41.2M) e o custo mais alto por grama (£122) [4] . Embora seus parâmetros de controle sejam bem compreendidos, eles exigem trens de fermentação de sementes mais longos e têm uma capacidade de produção anual menor (130 kg por ano) [4].

Biorreatores de leito fixo destacam-se pela eficiência de custo por dose, com um custo otimizado em torno de £6.800 [3]. Eles se sobressaem no processamento downstream, um fator crítico, já que os custos downstream podem representar cerca de 80% das despesas totais de produção para produtos de alto valor [2]. Por outro lado, seus tempos de processamento mais longos limitam o número de lotes produzidos anualmente [3].

Biorreatores de onda e sistemas de perfusão contínua encontram um equilíbrio com um menor requisito de capital (£28M) e o menor custo por grama (£67/g), enquanto alcançam a maior produtividade (265 kg/ano) [4]. No entanto, sua complexidade operacional e sensibilidade ao título do produto podem representar desafios. Por exemplo, uma queda no título de 25 g/L para 10 g/L pode aumentar os custos para cerca de £153/g [4].

A escolha do biorreator depende, em última análise, de fatores como a escala de produção, as propriedades da linha celular e o título alcançável.

Aqui está uma rápida comparação das principais métricas:

| Tipo de Biorreator | Despesas de Capital | Custo por Unidade | Produção Anual | Vantagem Primária | Limitação Principal |

|---|---|---|---|---|---|

| Tanque Agitado | £41.2M | £122/g | 130 kg/ano | Confiável e escalável com tecnologia comprovada | Altos custos de capital e operacionais |

| Leito Fixo | Maior CAPEX | ~£8,000/dose (otimizado) | Menor (devido ao processo mais longo) | Processamento downstream eficiente, baixo custo por dose | Tempo de processo longo, alto investimento inicial |

| Perfusão Contínua | £28M | £67/g | 265 kg/ano | Baixo custo por grama, maior rendimento | Complexo de operar, sensível a mudanças de título |

Conclusão

A relação custo-benefício dos biorreatores depende fortemente da escala de produção.Para a fabricação comercial em larga escala, os sistemas de tanque agitado de perfusão contínua se destacam, oferecendo custos de produção de aproximadamente £68 por grama em comparação com £124 por grama em sistemas de batelada alimentada, com uma impressionante produção anual de 265 kg [4].

Para instalações de P&D em estágio inicial e em escala piloto, os biorreatores de onda oferecem uma solução prática. Seus custos iniciais mais baixos e configuração rápida os tornam ideais para start-ups no Reino Unido que trabalham com orçamentos limitados. Da mesma forma, sistemas de leito fixo otimizados podem reduzir os custos por unidade ao suportar altas densidades celulares e simplificar o processamento downstream [3]. Essas abordagens permitem que empresas menores minimizem os riscos financeiros enquanto aperfeiçoam suas linhagens celulares e processos.

Ao expandir, o uso de múltiplos biorreatores menores pode melhorar significativamente os retornos.Por exemplo, o ROI aumenta em 122% quando os custos a jusante representam até 80% das despesas totais de produção [2]. Esta estratégia também ajuda a reduzir o investimento de capital e a pegada geral da instalação.

Em todos os sistemas, avanços como maiores densidades celulares, títulos melhorados e tempos de processo mais curtos desempenham um papel crítico na redução de custos. Por exemplo, aumentar o título de 10 g/L para 25 g/L pode efetivamente reduzir pela metade os custos de produção [4]. Essas considerações econômicas são fundamentais para os produtores que buscam escolher o sistema mais adequado para suas necessidades.

Perguntas Frequentes

O que devo considerar ao selecionar um biorreator para a produção de carne cultivada?

Ao escolher um biorreator para a produção de carne cultivada, há vários fatores-chave a serem considerados.Esses incluem as necessidades específicas da sua linha celular, a escala de produção pretendida e os custos associados. Cada tipo de biorreator oferece níveis variados de eficiência, escalabilidade e compatibilidade, portanto, é essencial combinar o equipamento com os requisitos únicos do seu projeto.

Igualmente importante é a obtenção de equipamentos confiáveis.

Quais são as diferenças nos custos operacionais entre biorreatores de tanque agitado, de onda e de leito fixo?

Os custos operacionais diferem significativamente entre biorreatores de tanque agitado, de onda e de leito fixo devido a variações em seu design, escalabilidade e como utilizam recursos.Os biorreatores de tanque agitado são comumente usados e são tipicamente econômicos para produção em larga escala. No entanto, eles frequentemente requerem maior consumo de energia para mistura e manutenção de temperatura. Os biorreatores de onda, em contraste, são mais fáceis de operar e tendem a usar menos energia, tornando-os uma boa escolha para configurações de menor escala ou desenvolvimento em estágio inicial. Os biorreatores de leito fixo, embora tenham custos iniciais mais altos devido a materiais especializados, podem proporcionar uso eficiente de recursos e menor manutenção ao longo do tempo.

Ao configurar processos de cultivo, é crucial pesar essas considerações de custo contra os requisitos únicos de sua linha celular e objetivos de produção. Ferramentas como

Quais são os desafios de escalabilidade dos biorreatores de onda em comparação com outros sistemas?

Biorreatores de onda são populares por seu design simples e acessibilidade, especialmente em operações de menor escala. Dito isso, eles podem enfrentar obstáculos ao aumentar a escala. À medida que o volume aumenta, problemas como eficiência de mistura reduzida e transferência limitada de oxigênio podem surgir. Esses desafios podem afetar o crescimento celular e a produtividade geral ao fazer a transição para sistemas de biorreatores maiores.

No caso da produção de carne cultivada, selecionar o sistema de biorreator ideal é tudo sobre encontrar o equilíbrio certo entre escalabilidade, custo e as necessidades únicas de suas linhas celulares. Uma avaliação minuciosa desses elementos é crucial para alcançar um desempenho confiável em escalas de produção maiores.