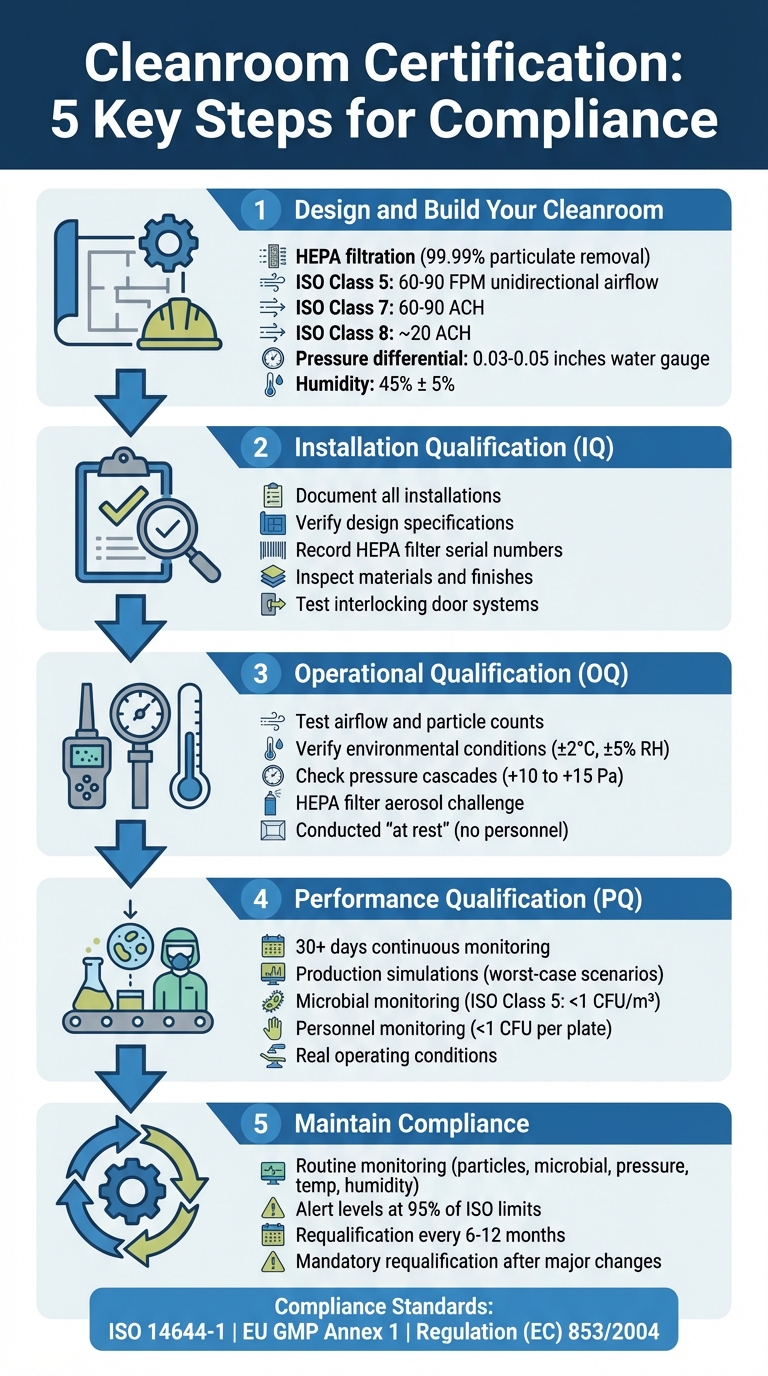

Renrumscertifiering är avgörande för produktion av odlat kött, vilket säkerställer säkerhet och efterlevnad av brittiska regler som Förordning (EG) 853/2004. Utan certifiering riskerar anläggningar kontaminering, bristande efterlevnad och produktkvalitetsproblem. Här är en snabb översikt av processen:

- Varför certifiering är viktig: Förhindrar mikrobiell kontaminering, överensstämmer med HACCP-principer och säkerställer konsekvent produktion.

- Viktiga standarder: ISO 14644-1 (luftrenhet), EU GMP Annex 1 (steril tillverkning) och EN 17141 (mikrobiell kontroll).

-

Steg till certifiering:

- Design och bygg: Installera HEPA-filter, luftflödessystem och upprätthåll rätt tryckskillnader.

- Installationskvalificering (IQ): Verifiera att renrummet matchar designens specifikationer.

- Operativ kvalificering (OQ): Testa prestanda under kontrollerade förhållanden.

- Prestandakvalificering (PQ): Validera funktionalitet under faktiska operationer.

- Kontinuerlig övervakning: Regelbundna kontroller av partiklar, tryck, temperatur och luftfuktighet.

- Löpande efterlevnad: Omlokalisering var 6–12 månader eller efter större förändringar.

5-stegs certifieringsprocess för renrum för odlad köttproduktion

Renrumsdesign och certifiering

Steg 1: Designa och bygg ditt renrum

Att bygga ett renrum för odlad köttproduktion kräver noggrann planering kring tre huvudsakliga system: HEPA-filtrering, miljökontroller, och arbetsflödesseparation. Dessa element säkerställer sterila förhållanden och hjälper dig att undvika kostsamma ändringar senare.När dessa system är på plats, fokusera på att optimera deras prestanda under installationen.

HEPA-filtrering och luftflödeskrav

Luftbehandlingssystemet är ryggraden i ditt renrum och avgör om det uppfyller den nödvändiga ISO-klassificeringen. HEPA-filter tar bort 99,99% av partiklarna[5], men deras effektivitet beror på att leverera luft vid specifika hastigheter och mönster anpassade till varje produktionszon.

För ISO Klass 5-områden - där aseptiska processer som köttskördning sker - behöver du enriktat (laminärt) luftflöde vid 60 till 90 fot per minut (FPM) [5]. Detta involverar takmonterade fläktfilterenheter (FFU) som riktar luftflödet genom lågvägga ventiler med en smal utloppsvinkel.

I ISO Klass 7 och 8-zoner används en blandad luftflödesdesign. Här blandas frisk tilluft med intern luft, vilket kräver färre luftbyten per timme (ACH).ISO klass 7-zoner behöver 60–90 ACH, medan ISO klass 8-zoner kräver cirka 20 ACH[1][6]. För att beräkna ACH, dela luftvolymen (per timme) med rumsvolymen. Tänk på att högre takhöjder ökar både luftflödeskrav och kostnader[3].

Tryckskillnader är avgörande för att hålla föroreningar ute. Upprätthåll en positiv tryckskillnad på 0,03–0,05 tum vattenpelare mellan renrum och angränsande områden [7]. Överskrid dock inte 0,1 tum vattenpelare över dörrar, eftersom detta kan göra dem svåra att öppna - vilket kräver upp till 11 pund kraft på en standarddörr på 3×7 fot[7].

Efter installation, testa filtreringssystemet för integritet med hjälp av aerosolutmaningstester som DOP- eller PAO-testning för att bekräfta att det inte finns några läckor eller svaga tätningar i HEPA-filterhusen[1].Rökvisualiseringsstudier kan också hjälpa till att verifiera laminärt luftflöde och säkerställa att det inte finns någon turbulens eller bakflöde i känsliga zoner.

Med filtrering på plats är nästa steg att säkerställa konsekventa miljöförhållanden.

Miljökontroller för produktion

Att upprätthålla stabil temperatur, luftfuktighet och tryck är avgörande för att minimera mikrobiella risker[9]. Ditt HVAC-system måste kontinuerligt upprätthålla dessa parametrar samtidigt som det stöder de höga luftväxlingshastigheter som krävs för din renrums ISO-klassificering.

Temperaturkontroll är särskilt viktig. Systemet måste motverka värme från bioreaktorer, belysning och personal utan att störa luftflödesmönstren. Relativ luftfuktighet bör förbli vid 45% ± 5%, vilket hjälper till att förhindra elektrostatiska laddningar som drar till sig partiklar och undviker kondensationsproblem. Denna serie säkerställer också en bekväm arbetsmiljö för personal i skyddsdräkter[7].

Övervakning i realtid av miljöparametrar som pH och löst syre kan hjälpa till att upptäcka tidiga tecken på mikrobiell tillväxt[9]. Kontinuerlig övervakning av luft, ytor och vatten är en annan viktig praxis för att fånga upp kontaminering innan den eskalerar. Dessutom, designa ditt HVAC-system för en kort återhämtningstid - detta säkerställer att renrummet snabbt återgår till sin specificerade renhetsnivå efter en kontaminationshändelse, vilket minskar stilleståndstiden[1].

När miljökontrollerna är på plats, fokusera på att hantera hur material och människor rör sig genom utrymmet för att minimera kontaminationsrisker.

Hantering av material- och personalflöde

"Renrumsarbetare är den största kontaminationskällan i ett renrum och alla kritiska processer bör isoleras från personalens åtkomstdörrar och gångvägar." - Vincent A. Sakraida, Ingenjör[7]

Personal är den största kontaminationsrisken i renrum, de släpper hudpartiklar, hår och annat skräp[7][6]. För att åtgärda detta bör din renrumsutformning fysiskt separera kritiska processer från områden med hög trafik och åtkomstpunkter.

Material bör röra sig i en riktning - från zoner med lägre klass till zoner med högre klass - med hjälp av validerade desinfektions- eller steriliseringsprocesser längs vägen[8].Dubbeländade sterilisatorer, som dubbeldörrsautoklaver eller depyrogeneringstunnlar, är idealiska för att överföra föremål till aseptiska bearbetningsområden utan att kompromissa med luftkvaliteten[8].

Luftslussar fungerar som buffertar mellan områden med olika renhetsnivåer. ISO Klass 7 eller renare zoner bör inkludera ett förberedelserum för påklädning, vilket förhindrar att utomstående föroreningar kommer in i produktionsområden[6]. För zoner av Grad A och B säkerställer sammankopplade dörrsystem att endast en dörr kan öppnas åt gången[8]. Om separata luftslussar för personal och material inte är genomförbara, kan procedurmässig tidsbaserad separation hjälpa till att undvika samtidig rörelse mellan zoner[8].

Begränsa kritiska utrymmen till en enda åtkomstpunkt för att minska risken för korskontaminering[7]. Observation windows or remote cameras can allow supervisors to monitor activities without entering the cleanroom, cutting down unnecessary access[8].

Var och en av dessa åtgärder spelar en viktig roll i att uppnå renrumscertifiering och säkerställa att din anläggning uppfyller de strikta standarder som krävs för säker och efterlevande produktion av odlat kött.

Steg 2: Slutför installationskvalificering (IQ)

När byggnationen är klar är nästa steg installationskvalificering (IQ). Denna process säkerställer att varje komponent i renrummet har installerats korrekt innan man går vidare till operativa tester. I huvudsak fungerar IQ som en bro mellan att slutföra den fysiska konstruktionen och starta HVAC-balans, vilket bekräftar att allt är redo för nästa fas.

"Installationskvalificering (IQ) kontroller säkerställer att utrustningen, komponenterna och renrumsinstallationen uppfyller tillverkarens specifikationer och att allt har installerats korrekt." - Kjeld Lund, Renrumsspecialist [11]

IQ fokuserar på det "som byggt"-tillståndet - när renrumsstrukturen är färdig men produktionsutrustningen ännu inte är på plats. Huvudsyftet här är att säkerställa att det som byggts överensstämmer med den ursprungliga designen, med eventuella avvikelser korrekt dokumenterade och åtgärdade.

Dokumentera alla installationssteg

Grundlig dokumentation är avgörande under denna fas. Du behöver detaljerade som byggt-dokument, som inkluderar uppdaterade arkitektritningar, listor över HVAC-utrustning, styrsekvenser och elektriska ledningsdiagram. Dessa dokument ska återspegla hur renrummet faktiskt byggdes, inte bara hur det var planerat.

För varje HEPA- eller ULPA-filter, registrera serienummer, exakt plats och installationsdatum. Det är viktigt att inspektera filter för transportskador omedelbart vid installation - eftersom även små läckor kan äventyra renrummets integritet. Märk varje utrustning och sensor med ett unikt ID som matchar din utrustningslista, vilket förenklar framtida revisioner och underhåll.

Kalibreringscertifikat för alla övervakningsinstrument måste också arkiveras. Detta inkluderar partikelräknare, differenstryckssensorer, temperatur- och fuktighetsprober samt luftflödesenheter. Som Toni Horsfield från ISO Cleanroom förklarar, "Kalibreringscertifikatet [för partikelräknare] ingår i din renrumsvalideringsrapport." [10]

Inspektioner av material och ytskikt är lika viktiga. Verifiera att väggpaneler, golv, dörrar, genomgångar och tätningsmedel uppfyller GMP-standarder.Ytorna ska vara icke-fällande, låga i VOC och ordentligt förseglade. Dörrar och fönster måste vara i nivå med väggarna för att upprätthålla tryckintegritet.

För en avvikelseloggbok för eventuella designavvikelser, notera bedömningarna och de korrigerande åtgärder som vidtagits. Denna loggbok kommer senare att bli en del av din slutliga valideringsrapport, som sammanställer alla fynd från installationsfasen.

Verifiera design specifikationer

När dina installationsprotokoll är kompletta är nästa steg att säkerställa att varje system överensstämmer med den godkända designen. Korsreferera användarkravsspecifikationen (URS) med de fysiska installationerna för att bekräfta att inget förbises under frakt eller montering.

För HVAC- och filtreringssystem, kontrollera att luftbehandlingsenheter, kanalförbindelser och diffusorpositioner matchar designritningarna.Bekräfta att HEPA-filter är korrekt placerade i sina höljen och att alla trycktester av kanalsystemet har genomförts framgångsrikt. Registrera specifikationerna och datablad för varje fläktfilterenhet.

Strukturell verifiering inkluderar inspektion av lås, luftslussar och genomgångar för att säkerställa att de fungerar som avsett. Testa låssystem för dörrar för att säkerställa att båda dörrarna inte kan öppnas samtidigt. Kontrollera att alla tätningar är intakta och att renrummet kan upprätthålla de nödvändiga tryckskillnaderna.

Kör HVAC-systemet för att uppnå stabila förhållanden innan du går vidare till nästa teststeg.

Att genomföra IQ med precision är avgörande, eftersom det lägger grunden för alla efterföljande kvalificeringssteg. Att hoppa över steg eller skynda igenom dokumentationen kan leda till komplikationer under operativa tester och regulatoriska granskningar. Genom att slutföra dessa kontroller noggrant säkerställer du en smidig övergång till operativ kvalificering.

Steg 3: Utför Operativ Kvalificering (OQ)

När Installationskvalificeringen bekräftar att allt är korrekt installerat, är nästa steg Operativ Kvalificering (OQ). Denna fas säkerställer att ditt renrum fungerar som avsett under definierade förhållanden. Vanligtvis utförs dessa tester "i vila", vilket innebär att HVAC-systemet är igång, men ingen personal eller produktionsaktiviteter äger rum.

"Validering ger objektivt bevis på att renrummet gör det det var designat för att göra: upprätthålla en stabil, kontaminationsfri atmosfär under både statiska (i vila) och operativa förhållanden." - Standard Tech [12]

OQ-testning är avgörande för att visa överensstämmelse med ISO 14644-1 och GMP-standarder. För anläggningar för odlat kött är detta steg särskilt viktigt eftersom biologiska processer är beroende av strikt partikel- och mikrobiell kontroll.För att säkerställa korrekta resultat, stabilisera renrummet i minst 30 minuter innan tester påbörjas för att undvika snedvridna partikelräkningar [12]. Dessa kontroller bygger på installationsfasen och lägger grunden för finjustering av dina miljökontroller.

Testa luftflöde och partikelräkningar

Luftburen partikelräkning är hörnstenen i ISO-klassificering. Använd en kalibrerad laserpartikelräknare för att mäta koncentrationen av partiklar i luften för att bekräfta överensstämmelse med den erforderliga ISO-klassen. För ISO Klass 5, hänvisa till partikelgränserna som anges i standardtabellen.

Antalet provtagningsplatser beror på renrummets storlek. ISO 14644-1 ger tydliga riktlinjer: större rum kräver fler provtagningspunkter, arrangerade i ett rutmönster [16]. Om du testar två till nio platser behöver du beräkna den 95% övre konfidensgränsen (UCL) för att fastställa överensstämmelse.För tio eller fler provtagningspunkter är denna beräkning onödig [15].

Lufthastighet och volymmätningar säkerställer att din luftväxlingshastighet uppfyller designkraven. Använd en anemometer för att mäta hastigheten på olika punkter, särskilt nära kritiska processområden, och bekräfta att dessa värden matchar dina designtargets.

Rökstudier erbjuder ett visuellt sätt att kontrollera luftriktningen, vilket säkerställer att den rör sig från renare till mindre rena zoner. Generera rök nära dörrar, genomgångar och andra sårbara områden för att upptäcka läckor eller turbulens som kan störa luftflödet [12]. Även om partikelräknare är precisa, kan rökstudier avslöja problem som stillastående zoner som annars kan gå obemärkta förbi.

HEPA- och ULPA-filter måste också omvalideras under OQ. Använd en aerosolutmaning för att kontrollera läckor i filtren eller deras tätningar. Även mindre installationsfel kan försämra prestandan, så testa alltid om efter underhåll eller filterbyte [12].

När luftflödesprestandan har bekräftats, skiftar fokus till miljöförhållanden som påverkar både produktkvalitet och operatörskomfort.

Verifiera miljöförhållanden

Temperatur och luftfuktighet spelar en betydande roll i att upprätthålla produktkvalitet och säkerställa en bekväm arbetsmiljö. För anläggningar för odlat kött är valideringsmålen vanligtvis ±2°C för temperatur och ±5% för relativ luftfuktighet [12]. Kontinuerlig övervakning under minst 24 timmar rekommenderas, eftersom stickprovskontroller kan missa fluktuationer som kan påverka valideringen [12].

Renrum för odlat kött brukar hålla en temperaturintervall på 18–22°C och relativ luftfuktighet mellan 30–60% [14].Dessa förhållanden stödjer cellodlingsprocesser samtidigt som de förhindrar kondensation, vilket kan främja mikrobiell tillväxt. Använd kalibrerade termiska sensorer och RH-prober placerade i hela renrummet för att identifiera eventuella variationer i förhållandena.

Tryckkaskader är en annan kritisk faktor. Dessa säkerställer att luft flödar från renare till mindre rena områden, vilket minskar risken för kontaminering. Verifiera tryckskillnader - vanligtvis +10 till +15 Pa mellan angränsande klassificerade rum - med hjälp av kalibrerade mätare. Ta mätningar vid dörrar och genomgångar under stabila förhållanden för att bekräfta korrekta tryckförhållanden [12].

Återhämtningstidstestning mäter hur snabbt renrummet återgår till efterlevnad efter en kontaminationshändelse. Introducera en kontrollerad partikelkälla och övervaka sedan hur lång tid det tar för partikelantalet att återgå till baslinjen.Snabbare återhämtningstider indikerar bättre luftflödesdesign och mer effektiv kontaminationskontroll [1].

För att undvika förseningar eller kostsamma omtester, kalibrera alla instrument omedelbart före OQ-testning. Registrera alla relevanta detaljer, inklusive datum, tid, plats, instrument-ID och miljöförhållanden för varje test. Denna dokumentation är väsentlig för din valideringsrapport och kommer att krävas under regulatoriska revisioner [12].

sbb-itb-ffee270

Steg 4: Genomför Prestandakvalificering (PQ)

Prestandakvalificering (PQ) utvärderar ditt renrums prestanda under verkliga produktionsförhållanden, med utrustning i drift och personal som aktivt arbetar [1][12].Bygger på installations- och driftskvalifikationer, PQ ger bekräftelse på att renrummet presterar konsekvent och pålitligt under faktiska operationer.

"PQ validerar renrummets prestanda under faktiska driftsförhållanden, inklusive utrustningsdrift och personalaktivitet." - G-CON [1]

För att säkerställa grundlig testning bör PQ-fasen inkludera minst 30 dagars kontinuerlig övervakning. Denna förlängda tidsram hjälper till att identifiera variationer, såsom temperaturfluktuationer under produktionscykler eller förändringar i mikrobiell kontaminering på grund av personalrörelser, som kortare tester kan förbise. För anläggningar för odlat kött, där strikt kontaminationskontroll är avgörande, erbjuder PQ dokumenterat bevis på att renrummet förblir i överensstämmelse under rutinmässiga operationer.

Kör produktionssimuleringar

Produktionssimuleringar bör replikera värsta möjliga scenarier.Dessa kan inkludera maximal beläggning, samtidig drift av all utrustning och tillfälliga kontaminationsrisker som frekventa dörröppningar eller intensiv rörelse [1][13]. En riskbaserad metod, såsom användning av Failure Mode and Effects Analysis (FMEA), kan hjälpa till att identifiera provtagningsplatser baserat på kontaminationsrisker, materialflöde och områden med hög trafik [16].

Mikrobiell övervakning under dessa simuleringar är avgörande. Kolonibildande enheter (CFU) bör spåras med både aktiva och passiva provtagningsmetoder [14][17]. För ISO Klass 5 renrum är åtgärdsgränsen för mikrobiell kontaminering generellt 1 CFU/m³ [14].

Eftersom människor är den största källan till partiklar i renrum är personalövervakning lika viktig.Glovad fingertoppsprovtagning kan bekräfta korrekta aseptiska tekniker, med en acceptabel gräns på mindre än 1 CFU per platta [17]. Operatörer bör informeras om klädsel och rörelseprotokoll i förväg för att förhindra konstgjorda toppar i kontamineringsnivåer [12].

Testa dessutom hur snabbt renrummet återhämtar sig efter en kontrollerad partikelutmaning. Introducera en partikekälla och mät tiden det tar för förhållandena att återgå till baslinjen. Denna process utvärderar luftflöde och effektiviteten hos kontamineringskontrollsystem [1][12].

Ställ in miljöövervakning

Efter simuleringstestning säkerställer kontinuerlig miljöövervakning konsekvent prestanda.Dessa system tillhandahåller realtidsdata om kritiska parametrar som luftburna partiklar, mikrobiell kontaminering, temperatur, luftfuktighet och tryckskillnader. Detta är viktigt för att upptäcka prestandaförändringar innan de leder till efterlevnadsproblem [1]. För produktion av odlat kött är kontinuerlig övervakning oumbärlig.

Under kvalificeringsfasen, utför mikrobiell luftprovtagning var 1–2 timme i kritiska zoner för att bekräfta effektiv kontaminationskontroll [14]. Använd Tryptic Soy Agar (TSA) för att upptäcka bakterier, inkubera prover vid 30–35°C i minst tre dagar, och Sabouraud Dextrose Agar (SAB) för svampar och mögel, inkubera vid 20–25°C i minst sju dagar [17]. Undvik att använda aerosolsprayer eller desinfektionsmedel nära luftprovtagare under testning.Om rotationsdesinfektionsmedel eller 70% isopropylalkohol har applicerats, vänta minst fem minuter innan luftprovtagning påbörjas [17].

Etablera tydliga varnings- och åtgärdsgränser för alla övervakade parametrar. Varningsnivåer signalerar behovet av undersökning när värden börjar avvika, medan åtgärdsgränser kräver omedelbara korrigerande åtgärder om parametrar överskrider acceptabla intervall [14]. För detaljerade register över varje mätning, inklusive datum, tid, plats, instrumentdetaljer och miljöförhållanden. Detta säkerställer att du alltid är förberedd för revisioner och kan visa efterlevnad av ISO 14644 och GMP-standarder.

Steg 5: Upprätthåll efterlevnad genom övervakning

När du har slutfört prestandakvalificeringen, slutar inte arbetet där. Att upprätthålla efterlevnad kräver kontinuerlig övervakning och periodisk omkvalificering.Certifiering av renrum är inte en engångsmilstolpe - det kräver konsekvent ansträngning för att hålla din anläggning i ett "kontrollerat tillstånd." För anläggningar för odlat kött säkerställer denna pågående process att du uppfyller både regulatoriska och operativa standarder, och förlänger de noggranna metoderna från kvalifikationsfaserna till dagliga operationer.

Implementera Rutinkontroll

För att säkerställa att ditt renrum förblir i överensstämmelse med ISO 14644 och GMP-standarder, behöver du regelbundet övervaka mikrobiella och partikulära föroreningar. Viktiga parametrar att hålla koll på inkluderar:

- Partikelräkning

- Mikrobiella nivåer

- Tryck

- Temperatur

- Luftfuktighet

- Luftflöde

Frekvensen av övervakning bör anpassas till ditt renrums klassificering och en grundlig riskbedömning.Till exempel kräver ISO Klass 5-zoner ofta kontinuerlig eller timvis partikelövervakning under produktion, medan mindre kritiska områden kanske bara behöver dagliga eller veckovisa kontroller.

Ställ in alertnivåer på 95% av ISO-gränserna för att upptäcka potentiella problem tidigt. Dessa nivåer fungerar som en varning när parametrar börjar avvika, vilket uppmanar till undersökningar innan de eskalerar. Å andra sidan kräver aktionsgränser omedelbara korrigerande åtgärder om parametrar överskrider acceptabla intervall [14] .

En annan viktig del av övervakningen är provtagning av handskbeklädda fingertoppar (GFS). Denna metod säkerställer att personalen upprätthåller korrekta aseptiska tekniker. Det standardkriteriet är vanligtvis mindre än 1 CFU per platta [17]. Att utföra GFS efter kritiska aseptiska uppgifter eller i slutet av varje skift hjälper till att identifiera och åtgärda brister i tekniken tidigt.

Medan rutinövervakning hjälper till att upprätthålla daglig kontroll, säkerställer omkvalificering att dina renrumssystem förblir effektiva på lång sikt.

Schema för omkvalificering

Omkvalificering bör utföras var 6 till 12 månader. Vissa händelser gör dock omkvalificering obligatorisk, såsom strukturella renoveringar, installation av ny utrustning, byte av HEPA-filter eller betydande förändringar i HVAC-systemet [1][14].

Under omkvalificeringen måste många av testerna från den operativa kvalificeringsfasen upprepas. Dessa inkluderar:

- Luftburna partikelräkningar

- HEPA-filter integritetstestning (bevisar 99,99% effektivitet för partiklar ≥0.3 mikron)

- Luftflödeshastighetsmätningar

- Tryckdifferentialkontroller

Ett särskilt kritiskt test är återhämtningstidstestning, som mäter hur snabbt renrummet återgår till sin målnivå av renhet efter en kontaminationshändelse. Detta test verifierar ditt HVAC-systems förmåga att hantera stress effektivt [1].

Håll en Valideringsmasterplan (VMP) för att dokumentera alla kvalificeringssteg (IQ, OQ, PQ) och ditt omkvalificeringsschema. Se till att alla instrument som används för testning - som partiklaräknare och anemometrar - är kalibrerade och har certifikat som kan spåras till nationella standarder [1] [14]. Detta säkerställer noggrannhet och tillförlitlighet i dina efterlevnadsinsatser.

Källa Renrumsutrustning för Efterlevnad

Hitta Verifierade Leverantörer på Cellbase

När ditt renrums operativa och prestandastandarder är etablerade och validerade, är nästa steg att skaffa rätt utrustning för att upprätthålla efterlevnad. För odlat köttproduktion innebär detta att arbeta med leverantörer som förstår branschens unika krav.

Säkerställ GMP-kompatibel anskaffning

Efter att ha verifierat utrustningen måste även anskaffningsprocessen uppfylla strikta GMP-standarder.

Dessutom prioriterar plattformen material som uppfyller GMP-krav. Till exempel lyfts konstruktionsmaterial som 316L rostfritt stål med polerade, icke-sheddande ytor fram. Dessa material är resistenta mot upprepad kemisk desinfektion och stöder validerade Cleaning-in-Place (CIP) och Sterilisation-in-Place (SIP) protokoll [4]. Genom att verifiera materialkompatibilitet från början kan du undvika dyra ombyggnader eller omkvalificeringscykler senare. Detta proaktiva tillvägagångssätt hjälper till att upprätthålla efterlevnad samtidigt som det sparar tid och resurser.

Slutsats

Viktiga insikter

Att uppnå renrumscertifiering är avgörande för att upprätthålla produktkvalitet och uppfylla regulatoriska standarder. Det börjar med att designa ett renrum utrustat med HEPA-filtrering, kontrollerat luftflöde och effektiv materialflöde. Processen fortsätter med en trestegs kvalificeringsmetod: Installationskvalificering (IQ), Driftskvalificering (OQ) och Prestandakvalificering (PQ). Dessa steg säkerställer att alla system fungerar effektivt under verkliga arbetsförhållanden.

Certifieringen slutar inte där. Löpande övervakning av faktorer som temperatur, luftfuktighet, tryck och partikelantal är avgörande för att identifiera eventuella prestandaproblem. Regelbunden omvalidering säkerställer efterlevnad av ISO 14644-1 och GMP-standarder, vilket skapar en solid grund för framtida förbättringar.

Nästa steg för din anläggning

För att anpassa din anläggning till dessa standarder, överväg att utveckla en Valideringsmasterplan (VMP). Denna plan integrerar kvalificeringsprocesser med dagliga operativa behov, vilket hjälper dig att ligga steget före regulatoriska krav [1]. Dessutom är implementeringen av ett HACCP-baserat livsmedelssäkerhetssystem avgörande. Minst en teammedlem bör vara utbildad till nivå 4 i HACCP-principer för att säkerställa efterlevnad [2].

För utrustningsbehov, vänd dig till

Vanliga frågor

Vilka är fördelarna med renrumscertifiering för odlad köttproduktion?

Renrumscertifiering spelar en avgörande roll i odlad köttproduktion genom att säkerställa efterlevnad av strikta säkerhets- och miljöstandarder. Certifierade renrum är utformade för att minimera kontaminationsrisker från mikrober och partiklar, vilket upprätthåller de sterila förhållanden som är nödvändiga för cellodling. Detta skyddar inte bara kvaliteten och säkerheten hos den slutliga produkten utan säkerställer också efterlevnad av internationellt erkända standarder som ISO-klassificeringar och GMP-nivåer - viktiga krav för regulatoriskt godkännande och marknadsacceptans.

Utöver efterlevnad förbättrar certifiering den operativa tillförlitligheten genom att validera kritiska system som luftflöde, filtrering och miljöövervakning. Dessa system arbetar tillsammans för att minska kontaminationsrisker, möjliggöra konsekvent produktion och förbättra den övergripande processeffektiviteten.En certifierad renrum ger också förtroende bland intressenter, förenklar regulatoriska inspektioner och stödjer skalningsinsatser genom att visa på efterlevnad av bästa praxis i hantering av kontrollerade miljöer.

Hur ofta bör renrum omkvalificeras för att säkerställa efterlevnad?

Renrum behöver omkvalificeras regelbundet för att säkerställa att de uppfyller branschstandarder. Hur ofta detta sker beror på flera faktorer, inklusive renrummets klassificering, hur det används och resultat från riskbedömningar eller miljöövervakningsplaner.

Vanligtvis görs omkvalificering en gång per år. Dock kan högriskmiljöer eller situationer som involverar större förändringar - som uppgraderingar av utrustning eller justeringar av layout - kräva mer frekventa kontroller. Löpande prestandaövervakning är också avgörande för att verifiera att luftflöde, filtrering och miljökontroller fortsätter att uppfylla de nödvändiga standarderna.

Vilka miljöfaktorer behöver övervakas i ett renrum för odlad köttproduktion?

För att säkerställa efterlevnad och minska kontaminationsrisker i anläggningar för odlat kött är det viktigt att noggrant övervaka flera miljöfaktorer. Dessa inkluderar partikelräkning, mikrobiell kontaminering, luftflödesmönster, luftrycksdifferenser, temperatur och fuktnivåer. Regelbunden övervakning av dessa element hjälper till att upprätthålla GMP-standarder och skapar en kontrollerad miljö som är nödvändig för produktion.

Genom att noggrant hantera dessa förhållanden kan anläggningar skydda produktkvaliteten samtidigt som de uppfyller de strikta kriterier som krävs för renrumscertifiering.