Inom produktion av odlat kött förändrar sensorer och automatiserade system hur bioreaktorer hanteras. Genom att i realtid spåra kritiska faktorer som pH, löst syre, glukos och temperatur säkerställer dessa teknologier konsekvent celltillväxt och minimerar risker som kontaminering eller batchfel. Här är vad du behöver veta:

-

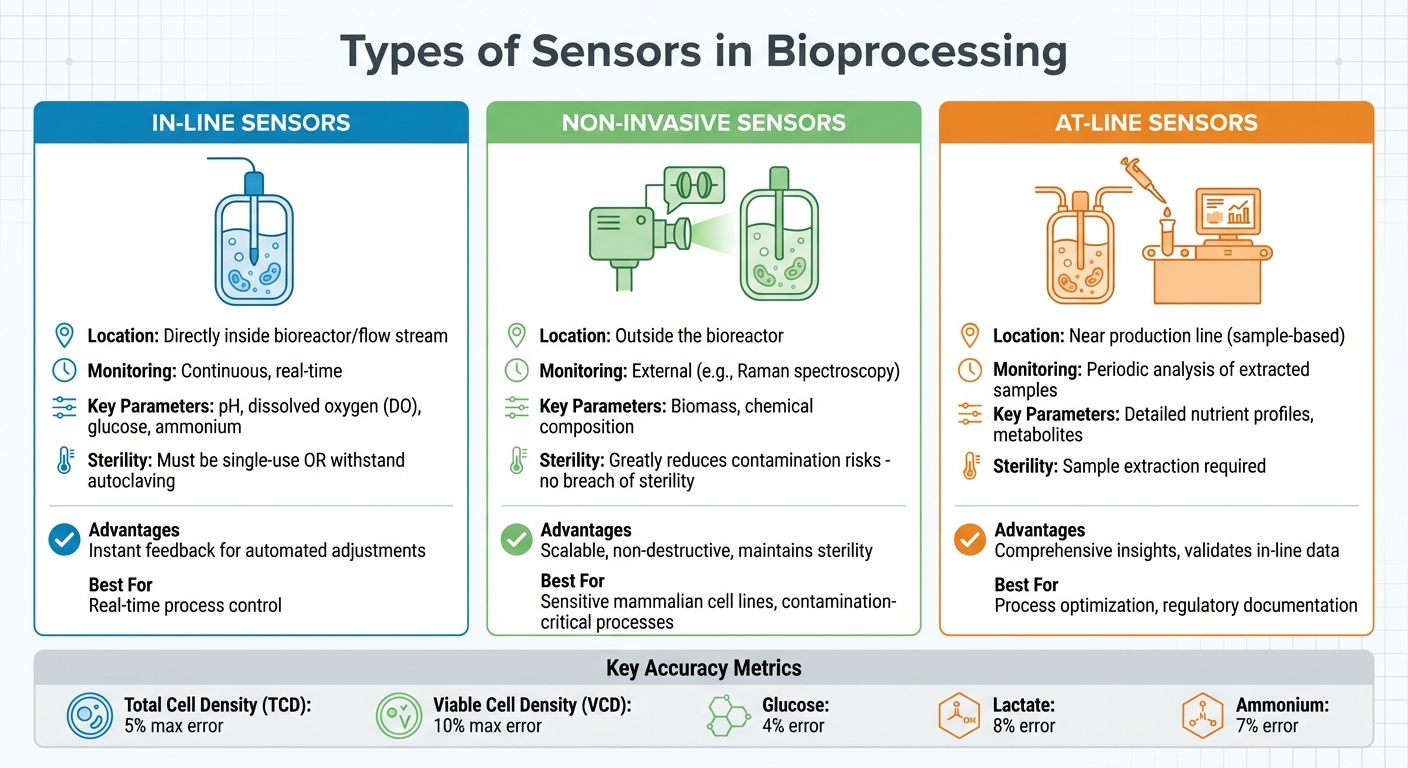

Typer av sensorer:

- In-line: Övervakar parametrar direkt inuti bioreaktorn för justeringar i realtid.

- Icke-invasiv: Använder externa verktyg som Raman-spektroskopi för att bibehålla sterilitet.

- At-line: Analyserar prover nära produktionen för detaljerad insikt.

- Viktiga mätvärden: Temperatur, pH, löst syre, glukos, laktat och ammoniumnivåer är avgörande för processkontroll. Avancerade sensorer kan mäta dessa med hög precision, vilket stödjer bättre beslutsfattande.

- Fördelar med automation: AI-drivna sensorer ger omedelbara uppdateringar, minskar manuella provtagningar och optimerar näringsmatningsstrategier. Detta förbättrar effektiviteten och överensstämmer med regleringsstandarder.

- Skalning upp: Att gå från laboratorienivå till kommersiell produktion kräver robusta sensorer som hanterar större volymer och komplexa förhållanden. Multi-spatiala matriser och avancerade kalibreringsmetoder är nödvändiga.

Denna övergång till automatiserade, sensorstyrda system handlar inte bara om att förbättra effektiviteten utan också om att uppfylla regleringskrav och säkerställa produktkvalitet i stor skala. Fortsätt läsa för att utforska sensorintegreringstekniker, underhållstips och hur AI formar framtiden för bioprocessering.

Bioprocess Automation för PAT med BioProfile FLEX2 plus Seg-Flow

Typer av sensorer som används i bioprocessing

Typer av sensorer i bioprocessing: Jämförelse av In-Line, Non-Invasive och At-Line

Att välja rätt sensorer för bioprocessing handlar om att balansera realtidsövervakning, sterilitet och den detaljnivå som behövs. De tre huvudtyperna - in-line, icke-invasiv, och at-line - spelar var och en en unik roll i produktionen av odlat kött. Dessa sensorer syftar till att tillhandahålla noggrann data samtidigt som de minimerar kontaminationsrisker, vilket säkerställer att de passar sömlöst in i specifika bioprocessbehov.

In-Line-sensorer

In-line-sensorer placeras direkt inuti bioreaktorn eller flödesströmmen och erbjuder kontinuerlig, realtidsövervakning av kritiska parametrar som pH, löst syre (DO), glukos och ammonium. Eftersom de är nedsänkta i kulturmediet måste de antingen vara engångsbruk eller tillräckligt robusta för att klara sterilisationsmetoder som autoklavering för att upprätthålla en steril miljö. I fall där direkt nedsänkning inte är möjlig, fungerar icke-invasiva sensorer som ett sterilt alternativ.

Icke-Invasiva Sensorer

Icke-invasiva sensorer fungerar utanför bioreaktorn och använder verktyg som Raman-spektroskopi för att övervaka kulturförhållanden utan att bryta sterilitetsbarriären. Denna metod minskar risken för kontaminering avsevärt, vilket är särskilt viktigt när man arbetar med känsliga däggdjurscellinjer i odlad köttproduktion. Till exempel möjliggör All-in-One Process Raman-lösningar skalbar, icke-destruktiv spårning av biomassa och kemisk sammansättning [3].Medan de är utmärkta på att upprätthålla sterilitet, kanske icke-invasiva sensorer inte matchar precisionen hos in-line-alternativ för vissa parametrar, vilket gör dem idealiska för scenarier där undvikande av kontaminering har företräde. När mer detaljerad analys behövs, ger at-line-sensorer ett värdefullt komplement.

At-Line-sensorer

At-line-sensorer används för att analysera prover tagna nära produktionslinjen. Dessa sensorer är särskilt effektiva för validering av in-line-data eller när detaljerad analys väger tyngre än behovet av omedelbara resultat. Medan in-line-sensorer erbjuder omedelbar feedback för automatiserade justeringar, tar at-line-metoder längre tid men levererar mer omfattande insikter i näringsprofiler och metaboliter [1]. Detta gör dem särskilt användbara för processoptimering och uppfyllande av regulatoriska krav, där detaljerad dokumentation är avgörande.

Viktiga parametrar för realtidsövervakning

Val av processpecifika variabler

För att övervaka processer effektivt är det viktigt att definiera dina mål och välja rätt parametrar. Vanliga variabler som temperatur, pH och lösta syre (DO) hjälper till att upprätthålla stabila förhållanden, medan Kritiska processparametrar (CPPs) - såsom glukos-, laktat- och ammoniumkoncentrationer - erbjuder en direkt inblick i det metaboliska tillståndet och näringsnivåerna [4].

Nyckelprestandaindikatorer (KPIs), inklusive total celldensitet (TCD) och levande celldensitet (VCD) , är lika viktiga. Dessa indikatorer spårar celltillväxt och hjälper till att bestämma den bästa tiden för åtgärder som skörd eller byte av medium [4].Till exempel kan Ramanspektroskopi uppskatta TCD med en maximal felmarginal på 5% och VCD med en felmarginal på 10%. På samma sätt visar realtidsmätningar av metaboliter fel på cirka 4% för glukos, 8% för laktat och 7% för ammonium [4]. Denna nivå av precision visar fördelen med realtidsövervakning jämfört med traditionella manuella provtagningsmetoder [1].

En annan fördel med automatiserad in-line-övervakning är dess förmåga att minska manuell provtagning, vilket avsevärt minskar risken för kontaminering och potentiellt batchfel [1][4]. Realtidsdata underlättar också automatiserad näringskontroll, vilket möjliggör precisa matningsstrategier. Till exempel leder upprätthållandet av glukosnivåer över kritiska trösklar, såsom 4 g/L, till bättre avkastning och konsistens [4].

När de viktigaste variablerna har identifierats är nästa steg att säkerställa noggrann övervakning genom korrekt placering av sensorer.

Sensorplacering och noggrannhet

Placeringen av sensorer är lika viktig som att välja rätt sensorer. För att säkerställa noggranna avläsningar bör sonderna vara helt nedsänkta i odlingsmediet med hjälp av standardiserade adaptrar som PG13.5 kabelgenomföringar [4] . I större system blir sensorplaceringen ännu mer kritisk, eftersom det säkerställer att data återspeglar hela kärlet snarare än bara ett litet område [4].

Temperaturkompensation spelar en nyckelroll för att upprätthålla noggrannhet. Mätningar av pH och DO är särskilt känsliga för temperaturförändringar, vilket kan åtgärdas med hjälp av sändarblad som ansluter RTD (resistanstemperaturdetektor) eller termistoringångar till kontrollprogramvaran [3] .Detta säkerställer att temperaturfluktuationer inte förvränger avläsningarna, vilket hjälper till att uppfylla de kvalitetsstandarder som krävs för produktion av odlat kött.

sbb-itb-ffee270

Hur man integrerar sensorer med automatiserade styrsystem

Ansluta sensorer till bioprocesskontrollprogramvara

Sättet som sensorer kommunicerar med din centrala programvara beror på strukturen i ditt styrsystem. Traditionella hierarkiska strukturkontrollsystem (HSCS) använder en trelagersuppsättning där analoga signaler passerar genom en PLC eller DCS. Dessa system digitaliserar data innan de skickas till den centrala programvaran. Även om det är pålitligt kan detta tillvägagångssätt leda till flaskhalsar.

Många moderna anläggningar för odlat kött övergår till Fieldbus-kontrollsystem (FCS) och nätverkskontrollsystem (NCS).Dessa system förenklar integrationen genom att låta sensorer ansluta direkt till det centrala systemet via en enda kommunikationskanal [5]. Dagens smarta sensorer kan bearbeta data och utföra självdiagnostik, vilket eliminerar behovet av mellanliggande datorenheter [5]. Till exempel resulterade övergången till ett FCS för L-asparaginas II-jäsning i en 100% ökning av produktionen jämfört med äldre kontrollmetoder [5].

När du installerar sensorer, se till att de uppfyller digitala standarder och temperaturkompensationsprotokoll. Sensorer och ställdon bör vara kompatibla med allmänt accepterade digitala standarder som Profibus, Foundation Fieldbus eller Ethernet. Detta säkerställer enkel enhetsersättning och minskar underhållskostnader [5].Specialiserad bioprocesskontrollprogramvara, såsom TruBio (drivs av Emerson DeltaV), stöder skalning och säkerställer dataintegritet utan att kräva manuell programmering [3].

För att hitta högkvalitativa sensorer och komponenter som uppfyller dessa standarder kan du utforska verifierade alternativ på

Med dessa strömlinjeformade system på plats kan avancerad AI och dataanalys ytterligare förbättra bioprocesskontrollen.

Använda AI och Dataanalys

Genom att bygga på realtidsövervakning förändrar AI-drivna biosensorer hur odlad köttbioprocessering hanteras. I februari 2025 introducerade The Cultivated B ett multikanaligt, AI-aktiverat biosensorsystem som integrerar kontinuerlig övervakning med realtidsdataanalys.Detta system spårar celltillväxt och metabolisk aktivitet - såsom glukos, aminosyror och mjölksyra - vid picomolära koncentrationer. Resultatet? Realtidsrekommendationer för mediejusteringar och kontrollstrategier, vilket eliminerar behovet av manuell provtagning eller fysiska sonder [6] [7]. Hamid Noori, grundare och VD för The Cultivated B, betonade dess påverkan:

"Vår sensorteknik för bioreaktorer påskyndar inlärningskurvan för bioprocessering, säkerställer högkvalitativt resultat och exceptionell produktkvalitet. Jag är övertygad om att detta kommer att ge industrier möjlighet att effektivisera arbetsflöden och möjliggöra skalbara processer genom förbättrad automation." [6]

För att optimera dynamiska processjusteringar, använd multikanalsbiosensorer som kan detektera molekyler på picomolära nivåer.Dessa sensorer tillhandahåller högupplösta data som AI-system kan analysera [6]. Att para ihop smarta sensorer med ställdon i lokala slutna system och använda fuzzy logic för näringsoptimering kan minska beroendet av centrala nätverk [5].

Underhåll och Skalning av Sensorsystem

Kalibrering och Underhåll av Sensorer

Kalibrering är ryggraden för att säkerställa noggranna avläsningar i produktionen av odlat kött. Denna process justerar sensorutgångar - som de från termometrar, tryckmätare, pH-sensorer och syreprober - med etablerade standarder. Regelbunden kalibrering är inte bara en god praxis; det är nödvändigt för att uppfylla GMP-krav och livsmedelssäkerhetsföreskrifter som Förordning (EG) 853/2004 [1].För att uppnå detta är det viktigt att sätta konsekventa kalibreringsscheman och använda automatiserade övervakningssystem för datalogging, både för efterlevnad och processeffektivitet.

Automatiserad bioprocessprogramvara, i kombination med integrerade RTD:er (resistanstemperaturdetektorer), hjälper till att upprätthålla exakt kalibrering, även när temperaturerna varierar.

För ett mer bekvämt alternativ vinner engångssensorer mark. Dessa minskar behovet av omfattande rengöring och omkalibrering. Till exempel kan system som Thermo Scientific DynaDrive skalas från 5 till 5 000 liter samtidigt som de bibehåller automation och effektivitet [3]. Å andra sidan kan återanvändbara sensorer, även om de kräver mer underhåll, erbjuda hållbarhet över tid.

När dina kalibrerings- och underhållsarbetsflöden är solida, innebär skalning av dessa sensorsystem för kommersiell produktion en helt ny uppsättning utmaningar.

Skalning till kommersiell produktion

När man går över till storskalig produktion måste sensorsystem anpassas för att hantera rumslig variabilitet. En sensor som fungerar perfekt i en liten 50 ml skål kanske inte levererar exakta data i en 2-liters cellpåse - eller en mycket större bioreaktor [2]. När bioreaktorvolymerna ökar, räcker ofta inte enkelpunktsensorer till för att fånga hela miljöns komplexitet.

För att motverka detta är multi-spatiala sensorarrayer och avancerade tunnfilmsensorer effektiva. Dessa system ger enhetlig övervakning, med mindre än 2% variation i prestanda över en 30-dagarsperiod [2]. För vaggande bioreaktorer måste sensorer också tåla betydande mekanisk stress. Flexibla sensordesigner har testats för att överleva över 1,498,110 böjcykler innan de visar tecken på slitage [2].Att lägga till skyddande membran, som polyetersulfon (PES), kan ytterligare minimera biofouling och förlänga sensorernas livslängd.

Innan man skalar upp är det klokt att testa sensorprestanda på mikrofluidiska nedskalningsmodeller. Denna metod hjälper till att identifiera potentiella problem tidigt, vilket säkerställer smidigare övergångar till kommersiell hårdvara [8]. Dessutom är det avgörande att välja bioprocesskontroller som möjliggör sömlös dataöverföring från laboratorie- till produktionsskala. Plattformar som Emerson DeltaV är utformade för att bibehålla dataintegritet och underlätta tekniköverföringsprocessen från R&D till fullskalig produktion [3].

Slutsats

Att para ihop sensorer med automatiserade bioprocessystem revolutionerar produktionen av odlat kött, och tar det från experimentell forskning till storskalig tillverkning.Genom att möjliggöra realtidsövervakning av viktiga faktorer som pH, löst syre, glukos och temperatur, ger dessa system omedelbara insikter i odlingsförhållanden. Detta möjliggör snabba justeringar, minskar risken för misslyckanden och främjar optimal tillväxt. Som Giovanni Campolongo, Senior Market Segment Manager på

"Att utnyttja inline-sensorer för övervakning och kontroll av processförhållanden kommer att vara avgörande för att uppnå framgångsrik kommersiell produktion" [9].

Denna synergi stöder varje produktionsstadium, från finjustering av processer till att följa strikta regulatoriska krav.

Automatiserade system minimerar också manuell intervention samtidigt som de genererar detaljerade dataloggar - en viktig komponent för GMP-efterlevnad och brittiska livsmedelssäkerhetsstandarder.Avancerade kontrollenheter, såsom Thermo Scientific DynaDrive, kan hantera volymer från 5 till 5 000 liter [3], vilket säkerställer en smidig övergång från laboratorie- till kommersiell skala.

Integrationen av AI-driven övervakning tillför ytterligare ett lager av effektivitet. Där traditionella metoder kan ta dagar att identifiera problem, ger AI-aktiverade biosensorer omedelbara uppdateringar om bioreaktorernas tillstånd [1]. Denna nivå av responsivitet är avgörande i en sektor där produktionskostnaderna har sjunkit - från cirka £250,000 per hamburgare år 2000–2001 till bara £7.40 i början av 2022 [9]. Med över 150 företag globalt som nu arbetar med odlat kött, har införandet av effektiva sensorsystem gått från att vara en lyx till ett konkurrenskrav [9].

Eftersom dessa teknologier fortsätter att utvecklas spelar plattformar som

Vanliga frågor

Hur hjälper icke-invasiva sensorer till att upprätthålla sterilitet i bioprocessystem?

Icke-invasiva sensorer spelar en nyckelroll i att hålla bioprocessystem sterila genom att övervaka dem utan att komma i direkt kontakt med cellkulturmiljön. Dessa sensorer är vanligtvis placerade utanför bioreaktorn eller förlitar sig på mikrofluidiska system, vilket gör det möjligt för dem att samla in realtidsdata om faktorer som löst syre, pH-nivåer och metaboliter - allt utan att bryta bioreaktorn.

Denna metod minimerar risken för kontaminering avsevärt jämfört med äldre, invasiva sonder. Tekniker som optiska sensorer och AI-drivna biosensorer tar detta ett steg längre genom att förbättra både processkontroll och dataprecision samtidigt som sterilitet bibehålls. Sådana framsteg är avgörande för att skydda integriteten hos odlingssystem för köttproduktion.

Hur förbättrar AI bioprocesskontroll i odlad köttproduktion?

AI spelar en transformativ roll i att förbättra bioprocesskontroll för odlat kött, genom att erbjuda exakt, effektiv och automatiserad hantering av produktionen. Det uppnår detta genom att analysera realtidsdata som samlas in från sensorer som övervakar kritiska parametrar som pH, syrenivåer, temperatur och celltillväxt. Med hjälp av maskininlärningsalgoritmer bearbetar AI dessa data för att förutsäga resultat, upptäcka oregelbundenheter och finjustera förhållanden, vilket säkerställer konsekvent kvalitet samtidigt som avfall minimeras.

När de kombineras med in-line-sensorer kan AI-drivna bioprocessystem automatiskt justera inställningar för att upprätthålla ideala tillväxtförhållanden, vilket eliminerar behovet av manuell intervention. Detta tillvägagångssätt ökar inte bara skalbarhet och tillförlitlighet utan hjälper också till att uppfylla regulatoriska krav, vilket driver fram den kommersiella livskraften för odlad köttproduktion.

Hur kan sensorer skalas effektivt för kommersiell produktion av odlat kött?

Att skala sensorer för att producera odlat kött på kommersiell nivå kräver avancerade system som kan exakt övervaka och kontrollera när produktionsvolymerna ökar. Moderna sensorteknologier, såsom trådlösa sensorer och multiparameterprober, är utformade för att övervaka viktiga variabler som pH, löst syre, glukosnivåer och temperatur i hela bioreaktorer.Dessa sensorer har ofta flexibla, inbäddade designer som möjliggör insamling av rumsligt upplösta data i realtid, vilket säkerställer konsekventa förhållanden för optimal celltillväxt.

För storskaliga operationer måste dessa sensorer fungera sömlöst med automatiserade feedbacksystem. Denna integration möjliggör kontinuerlig datalogging och justeringar i realtid av kritiska faktorer som näringstillförsel och syrenivåer. Automatisering minskar behovet av manuell intervention, förbättrar reproducerbarheten och ökar den övergripande effektiviteten. Samtidigt erbjuder framsteg som multiplexade sonder och trådlös elektronik ett kostnadseffektivt sätt att skala upp utan att kompromissa med noggrannhet eller tillförlitlighet. Genom att anta dessa teknologier kan producenter upprätthålla stabila processer, säkerställa konsekvent produktkvalitet och förbättra operativ effektivitet när de expanderar till kommersiell skala produktion.