Processanalysteknik (PAT) omformar produktionen av odlat kött genom att integrera kvalitetskontroll i realtid i tillverkningen. Istället för att förlita sig på slutproduktstestning säkerställer PAT konsekvent kvalitet genom hela produktionen genom att kontinuerligt övervaka nyckelparametrar som pH, löst syre, glukos och livskraftig celldensitet. Detta tillvägagångssätt minskar risken för kontaminering, förbättrar effektiviteten och överensstämmer med regleringskrav för konsekvent produktkvalitet.

Viktiga punkter:

- Övervakning i realtid: Sensorer spårar kritiska parametrar utan manuell provtagning, vilket säkerställer sterilitet och minskar kostnader.

- Automatisk kontroll: Återkopplingssystem justerar förhållanden omedelbart för att upprätthålla optimala miljöer för celltillväxt.

- Batchkonsekvens: Minskar variabilitet, ett vanligt problem i traditionella processer där avkastningen kan variera med 50%.

- Avancerade verktyg: Tekniker som Raman-spektroskopi och Memosens sensorer förbättrar precision och skalbarhet.

- Regulatorisk efterlevnad: Uppfyller FDA och EMA-standarder för processverifiering, vilket förenklar godkännandeprocesser.

Processanalysteknik i biotillverkning

sbb-itb-ffee270

PAT-verktyg och tekniker för odlat kött

Processanalysteknik (PAT) kombinerar nu traditionella sensorer med banbrytande analytiska metoder för att leverera kontinuerliga, realtidsinsikter i bioreaktorernas förhållanden. Tillsammans ger dessa verktyg en detaljerad och oavbruten bild av vad som händer inuti bioreaktorer.

Låt oss utforska de viktigaste komponenterna i dessa integrerade system, med början på realtidsövervakningssensorer.

Realtidsövervakningssensorer

I hjärtat av varje PAT-system är valet av sensorer för bioreaktorer för odlat kött avgörande för att upprätthålla stabila förhållanden. Dessa sensorer mäter kontinuerligt pH, löst syre (DO), temperatur, flödeshastighet och omrörarhastighet under hela odlingsprocessen [5]. Sådana parametrar är viktiga för att skapa en miljö där celler kan frodas.

Ett stort framsteg är användningen av Viable Cell Density (VCD) sensorer, som överträffar traditionella cellräkningsmetoder. Tekniker som OUSBT66 absorptionssensor och kapacitansbaserad dielektrisk spektroskopi övervakar specifikt levande celler och ignorerar döda [3][6]. Detta fokus säkerställer konsistens i celltillväxt och hjälper till att upprätthålla batchenhetlighet - nyckelfaktorer för produktiv cellodling.

Digitala sensorteknologier har också revolutionerat mätprecisionen i utmanande bioreaktormiljöer. Memosens-teknologi, till exempel, använder kontaktlös induktiv koppling för att ge tillförlitliga avläsningar även i fuktiga förhållanden. Den lagrar kalibreringsdata direkt i sensorhuvudet, vilket möjliggör snabba "plug and play"-byten och minimerar stilleståndstid [3]. För temperaturövervakning är in-line RTD-sensorer som TrustSens TM371 designade för att omedelbart upptäcka fel, vilket minskar risken för avvikelser [3].

Avancerade analytiska metoder

Utöver fysiska sensorer förbättrar avancerade analytiska metoder processkontroll och ger djupare insikter.

Ramanspektroskopi har framträtt som ett av de mest kraftfulla verktygen i PAT-arsenalen.Denna in-line optiska sensor fångar ett "molekylärt fingeravtryck" av odlingsmiljön, vilket möjliggör samtidig övervakning av nyckelkomponenter som glukos, laktat, glutamin, ammoniak och aminosyror [3] [5]. Till skillnad från infraröda metoder påverkas Raman-spektroskopi minimalt av vatten, vilket gör det särskilt lämpligt för vattenbaserade cellkulturer [5]. Till exempel, i en T-cell immunterapimodell relevant för odlad köttproduktion, visade Raman kemometriska modeller korrelationskoefficienter på R = 0.987 för glukos och R = 0.986 för laktat [5] .

"Raman-spektroskopi är inte en plug and read optisk sensorteknik... de spektroskopiska data behöver ofta modelleras med multivariata analysmetoder... för att extrahera maximal mängd relevant information." - Marc-Olivier Baradez et al.[5]

För ett enklare och mer kostnadseffektivt alternativ, refraktometribaserade PAT-system vinner mark. Ranger RI -systemet, till exempel, använder refraktionsindex (RI) profilering för att beräkna ett Process Trend Index (PTI) och Metabolic Rate Index (MRI). Dessa index spårar förändringar i cellmetabolism och kulturkomposition [6] . En studie från 2023 publicerad i Nature visade att integrering av detta system med HEK293T-cellkulturer ledde till en 1,8-faldig ökning av den metaboliska aktiviteten , uppnådd genom pH-kontrollstrategier styrda av MRI-data [6].

Men att använda dessa avancerade verktyg kräver precision. Till exempel förlitar sig Ramanspektroskopi på komplexa kemometriska modelleringstekniker, såsom Partial Least Squares eller artificiella neurala nätverk, för att översätta råa spektrala data till handlingsbara insikter [5].

För odlade köttproducenter som söker PAT-utrustning, plattformar som

Hur man implementerar PAT för batchkonsistens

PAT-implementeringsutmaningar och lösningar i odlad köttproduktion

Detta avsnitt dyker in i de praktiska stegen för att använda PAT (Process Analytical Technology) för att säkerställa konsekvent produktion av odlat kött. Medan PAT involverar avancerade sensorer och analytiska verktyg, ligger dess verkliga värde i att omvandla data till handlingsbara insikter.Framgång beror på att sömlöst integrera dessa verktyg med bioreaktorsystem och dataplattformar.

Utgångspunkten är att identifiera kritiska kvalitetsattribut (CQAs) och kritiska processparametrar (CPPs) . För odlat kött inkluderar dessa vanligtvis faktorer som pH, löst syre, temperatur, livskraftig celldensitet och metaboliter som glukos och laktat [3][4]. När de har identifierats är nästa steg att gå från traditionella laboratorieanalyser till inline-sensorer som ger kontinuerlig, dygnet runt-övervakning utan att kompromissa med steriliteten [3]. Nedan kommer vi att utforska hur automatiserad feedback, sensorintegration och att övervinna vanliga utmaningar kan effektivisera PAT-implementeringen.

Automatiserade feedbackslingor

Automatiserade feedbackslingor är en revolutionerande förändring för att upprätthålla batchkonsistens.Genom att koppla realtidssensorer till bioreaktorkontroller möjliggör dessa slingor omedelbara justeringar, såsom att justera matningshastigheter, gasflöde eller omrörningshastighet när parametrar avviker från intervallet [2]. Till exempel har användning av realtids Raman-baserad glukosövervakning visat sig öka titer nivåer i däggdjurscellkulturer med 85% [3]. Dessa system hjälper till att motverka variabilitet orsakad av faktorer som skillnader i inokulumstorlek eller förändringar i mediepartier [2].

"Kvaliteten på rekombinanta terapeutiska proteiner, som inte kan mätas online, är nära relaterad till kvaliteten på produktionsprocessen. Processkvaliteten är starkt relaterad till dess reproducerbarhet."

– R. Simutis och A. Lübbert, Journal of Biotechnology [2]

Implementering av Quality-by-Design (QbD) principer är avgörande här.Istället för att strikt följa fasta procedurer använder QbD matematiska modeller för att skapa operativa strategier som kan anpassa sig till processstörningar [2] .

Integrera PAT med bioreaktorsystem

För att PAT-verktyg ska fungera effektivt måste de integreras smidigt med bioreaktorsystem. Digitala sensorteknologier som Memosens är ett praktiskt val och erbjuder pålitlig prestanda även i utmanande, fuktiga miljöer. Dessa sensorer kan upprätthålla konsekventa resultat från småskaliga laboratoriebioreaktorer till fullskalig kommersiell produktion [3] .

Den större utmaningen ligger ofta i att hantera data. Frånkopplade källor - såsom sensorer, manuella loggar och LIMS-system - kan skapa ineffektivitet.Centralisera all data till en digital plattform säkerställer en "enda sanningens källa", vilket möjliggör avancerad analys som multivariat dataanalys och Principal Component Analysis (PCA). Dessa tekniker kan snabbt identifiera avvikare och identifiera vilka processvariabler som driver inkonsekvenser [1][4].

Ett bra exempel kommer från Aleph Farms, som under 2024 och 2025 använde BioRaptor:s AI-drivna plattform för att centralisera och analysera stora datamängder från deras uppströmsprocesser. Under ledning av Sagit Shalel-Levanon kombinerade teamet data från pH-, löst syre-, glukos- och laktatsensorer för att avslöja komplexa interaktioner mellan processinmatningar. Detta gjorde det möjligt för dem att omvandla rådata till handlingsbara insikter på några sekunder, vilket påskyndade utvecklingen av skalbara produktionssystem [4] .

"Vårt teams vetenskapliga expertis inom design av experiment (DoE) metodik och statistisk analys, kompletterat med BioRaptors AI-drivna lösning, gör att vi bättre kan förstå interaktionerna mellan olika processinmatningar och förhållanden. Med den stora mängd data vi genererar, accelererar denna kapacitet utvecklingen av robusta och skalbara processer för odlat kött."

– Sagit Shalel-Levanon, Senior Director of Process Development, Aleph Farms [4]

För producenter som söker kompatibla verktyg, erbjuder plattformar som

När integrationen är på plats är det viktigt att hantera återkommande utmaningar för långsiktig framgång.

Vanliga implementeringsutmaningar och lösningar

Kostnad och komplexitet står ofta i vägen för att anta PAT. Avancerade tekniker som Ramanspektroskopi kräver betydande investeringar och expertis [2]. skalning av odlad köttprocesser kan också utgöra problem - verktyg som fungerar i laboratoriet kan misslyckas under fullskalig produktion om de inte valideras ordentligt [3] . Lösningen? Välj utrustning som uppfyller både Life Science-standarder (ASME BPE) och Livsmedels- och dryckesstandarder (3-A, EHEDG) från början. Detta säkerställer kompatibilitet när produktionen skalas upp [3].

Inline-sensorer är särskilt värdefulla för att upprätthålla sterilitet och tillhandahålla oavbruten data. Traditionella offline-analyser riskerar inte bara kontaminering utan ökar också kostnaderna [3].

Automatisering av datainsamling och analys kan förenkla teknisk komplexitet, vilket minskar kostnader och tid för anläggningsingenjörskonst med upp till 30% [3]. Självkalibrerande sensorer, såsom automatiserade RTD-temperatursensorer, minskar ytterligare manuell intervention, vilket eliminerar fel och oupptäckta fel [3].

Regulatorisk efterlevnad är en annan utmaning, men PAT kan faktiskt göra det enklare att uppfylla dessa krav. Fortsatt processverifiering (CPV), som nu förväntas av både FDA och EMA, effektiviseras med automatiserad programvara som spårar processkapabiliteter (Cpk och Ppk) och övervakar parametrar mot kontrollgränser [1].

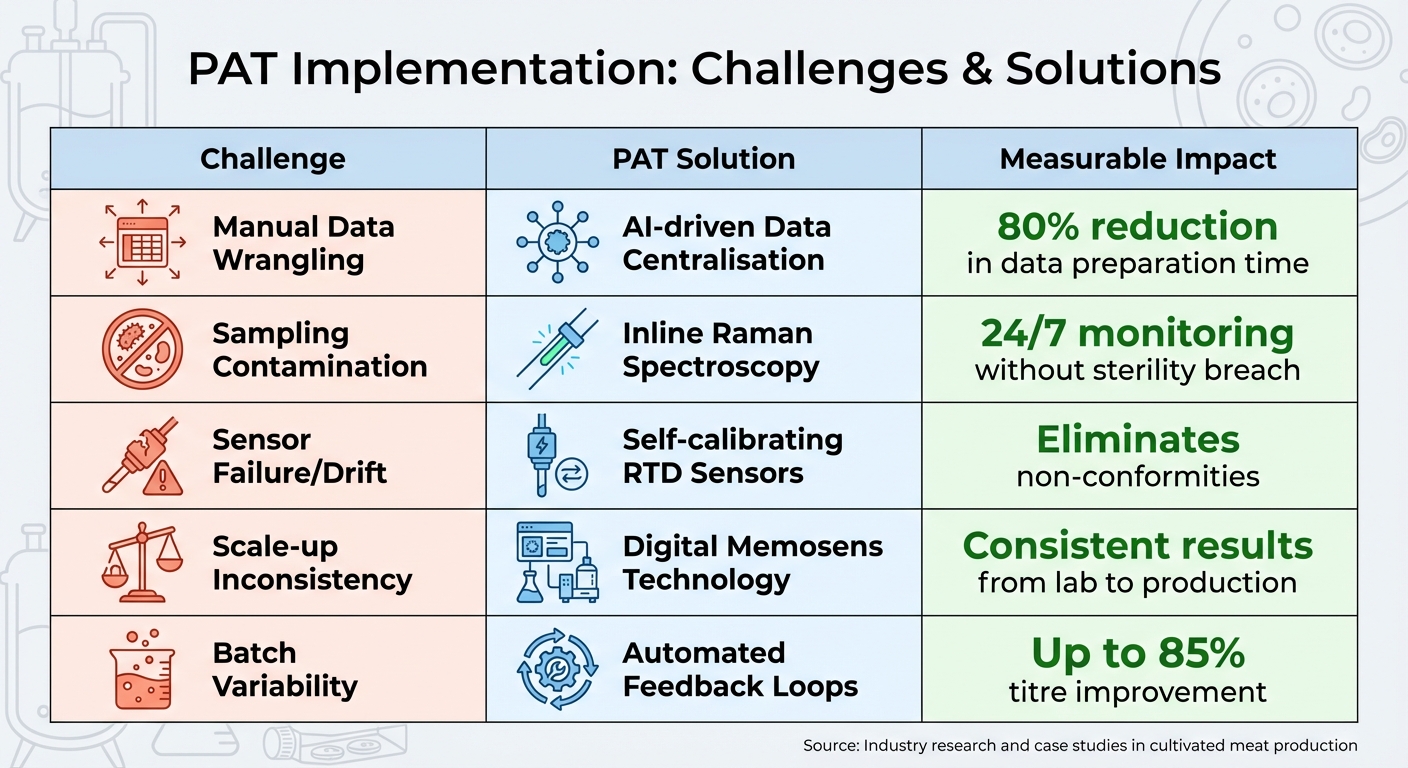

| Utmaning | PAT-lösning | Mätbar påverkan |

|---|---|---|

| Manuell datahantering | AI-driven datacentralisering | 80% minskning av tid för databeräkning [1] |

| Provförorening | Inline Raman-spektroskopi | 24/7 övervakning utan sterilitetspåverkan [3] |

| Sensorfel/drift | Självkalibrerande RTD-sensorer | Eliminerar avvikelser [3] |

| Skalningsinkonsekvens | Digital Memosens-teknologi | Konsekventa resultat från labb till produktion [3] |

| Batchvariabilitet | Automatiserade återkopplingsslingor | Upp till 85% förbättring av titer [3] |

För att underlätta införandet, börja med en pilot på en enda bioreaktor.Detta gör det möjligt för team att validera tekniken och bygga expertis innan de skalar upp. Genom att ta itu med dessa utmaningar direkt kan producenter uppnå den batchkonsistens som behövs för skalbar produktion av odlat kött.

PAT-applikationer i produktion av odlat kött

Processanalysteknik (PAT) visar sitt värde i produktion av odlat kött. Verktyg som Ramanspektroskopi och avancerade sensorer hjälper till att säkerställa konsekvent batchkvalitet genom att upprätthålla de exakta förhållanden som behövs för reproducerbara resultat. Låt oss ta en närmare titt på hur dessa teknologier gör verklig skillnad.

Använda Ramanspektroskopi för att optimera cellkultur

Ramanspektroskopi är ett kraftfullt verktyg för att upprätthålla stabila förhållanden i cellkultur genom exakt, realtidsfeedback.Tillbaka i april 2022 visade forskare från Sartorius Stedim Biotech och Reutlingen University detta genom att integrera en in-line Raman-flödescells i den cellfria skördeströmmen av en CHO-cellperfusionsprocess. Med hjälp av en OPLS-modell etablerade de en återkopplingsslinga som höll glukosnivåerna stabila vid 4 g/L och 1,5 g/L, med endast ±0,4 g/L variation [8][9] .

Denna stabilitet hade en direkt inverkan på produktkvaliteten. Genom att hålla glukosnivåerna runt 2 g/L minskades glykationen i proteinprodukter från ungefär 9% till 4% [7]. Jämför detta med traditionell off-line provtagning, som vanligtvis sker var 24:e timme. Raman-sensorer, å andra sidan, levererar uppdateringar var några minuter, vilket möjliggör stramare kontroll och undviker "fest-svält"-cykler som kan störa batchkonsistensen [7].

"Ramanspektroskopi har blivit allmänt antagen inom biotillverkning som en mångsidig analytisk teknik för realtidsövervakning av cellodlingsprestanda parametrar, såsom glukos, glutamin, glutamat, laktat, livskraftig celldensitet (VCD) och produkttiter." – Alexander Graf et al., Sartorius Stedim Biotech [7]

Denna teknologis skalbarhet är en annan stor fördel. I en annan studie från april 2022 testades en prototyp av en Raman-flödescells i ett 250 mL Ambr® mini bioreaktorsystem. Genom att använda automatiserad design av experiment (DoE) och spiking av prover med glukos, laktat och glutamin, skapade forskare kalibreringsmodeller som kunde skalas upp till 2 000 L engångsbioreaktorer [7].

Även om Ramanspektroskopi är ett framstående verktyg, är det inte den enda teknologin som gör avtryck i produktionen av odlat kött. Andra sensorer tar också steg för att förbättra bioprocessövervakning.

Sensorsteknik för bioprocessövervakning

Förutom Raman-spektroskopi spelar andra sensorsystem nyckelroller i realtidsövervakning. Bio-kapacitanssensorer, såsom BioPAT® Viamass, ger kontinuerliga in-line mätningar av livskraftig celldensitet (VCD). Detta möjliggör automatiserad cellblödning, vilket säkerställer steady-state förhållanden i kontinuerliga perfusionssystem [8][9].

Digitala verktyg som Memosens är också avgörande. De övervakar parametrar som pH och löst syre, och levererar tillförlitliga resultat oavsett om det är i labbet eller i kommersiell skala [3]. Under tiden eliminerar självkalibrerande RTD-temperatursensorer risken för oupptäckta fel, vilket säkerställer processäkerhet utan behov av manuella kontroller [3].

Cell and Gene Therapy Catapult har visat värdet av integrerade sensorsystem i T-cell bioprocessing. Genom att använda in-line Raman optiska sensorer uppnådde de korrelationskoefficienter på 0,987 för glukos och 0,986 för laktat [5]. Damian Marshall, chef för ny produktutveckling på organisationen, betonade fördelarna:

"Möjligheten att mäta dessa nyckelparametrar med en in-line Raman optisk sensor gör det möjligt att få omedelbar feedback på processens prestanda.Detta kan avsevärt förbättra cellterapiprocessering genom att möjliggöra proaktivt beslutsfattande baserat på realtidsprocessdata" [5]

För odlade köttproducenter som vill anta dessa teknologier, plattformar som

Framtida utvecklingar inom PAT för odlat kött

Utvecklingen av Process Analytical Technology (PAT) omformar produktionen av odlat kött, med fokus på större konsekvens och skalbarhet. I centrum för denna utveckling finns artificiell intelligens (AI) och maskininlärning, som driver en övergång mot AI-drivna produktionssystem . Samtidigt hanterar innovativa skalningsmetoder utmaningarna med kommersiell tillverkningsskala, vilket banar väg för mer effektiv produktion.

AI och maskininlärning för processkontroll

AI och maskininlärning förändrar hur processer för odlat kött övervakas och kontrolleras. Istället för att bara reagera på problem erbjuder dessa teknologier nu förutsägande insikter. Till exempel kan maskininlärningsmodeller flagga processavvikelser eller mikrobiell kontaminering upp till 200 timmar tidigare än traditionella metoder [6]. Denna tidiga upptäckt är avgörande för att säkerställa batchkonsistens och undvika kostsamma produktionsförseningar.

En viktig utveckling är användningen av mjuka sensorer. Dessa är i huvudsak mjukvarumodeller som kombinerar sensordata med statistiska verktyg för att uppskatta variabler som annars är svåra att mäta, som cellviabilitet.Genom att integrera data från hårdvarusensorer - såsom Raman-spektroskopi - med avancerade statistiska tekniker som Artificiella Neurala Nätverk (ANN) och Partial Least Squares (PLS), ger dessa modeller en djupare förståelse för processen [5][6].

Mellan 2023 och 2025, Oxford Biomedica visade potentialen hos dessa teknologier i produktionen av lentivirala vektorer. Genom att använda Ranger Refractive Index PAT-systemet i kombination med maskininlärning, utvecklade de en autonom pH-kontrollstrategi. Detta system justerade i realtid baserat på metabolisk hastighetsindex (MRI) data, vilket ledde till en 1,8-faldig ökning i metabolisk aktivitet jämfört med icke-optimerade metoder. Det avslöjade också tidigare oupptäckta samband mellan pH-nivåer och syretillgänglighet [6].

En annan spännande utveckling är framväxten av digitala tvillingar.Dessa virtuella modeller gör det möjligt för tillverkare att simulera och testa viktiga processparametrar innan den faktiska produktionen börjar [10] . Biomatter, ett bioteknikföretag, har tagit detta koncept vidare genom att använda proprietära maskininlärningsalgoritmer för att designa helt nya enzymer. Som VD Laurynas Karpus förklarade i oktober 2025:

"Vår AI kan sedan designa en helt ny aktiv plats och enzymstruktur med en helt ny mekanism" [10].

Rörelsen mot autonom processkontroll är särskilt anmärkningsvärd. Framväxande PAT-system förlitar sig nu på adaptiv logik, som dynamiskt justerar bioreaktorers inställningspunkter i realtid baserat på data om metabolisk aktivitet. Denna flexibilitet är avgörande för att hantera den naturliga variation som uppstår mellan produktionssatser, och ersätter stela, förinställda protokoll med en mer responsiv metod [6].

Anpassa PAT för kommersiell produktion

Även om AI förbättrar prediktiva förmågor, innebär skalning av dessa teknologier för kommersiellt bruk distinkta utmaningar som kräver praktiska lösningar.

Ett stort problem är reproducerbarhet mellan batcher. Nuvarande fermenteringsprocesser visar ofta betydande variationer, med produktkoncentrationsmönster som avviker med upp till 50% mellan körningar [2]. Sådana inkonsekvenser är ett stort hinder för att uppnå den tillförlitlighet som behövs för storskalig produktion.

En annan utmaning är att säkerställa sensorernas konsistens över olika produktionsskalor. Digitala sensorer som Memosens, som övervakar pH och löst syre, måste leverera tillförlitliga data oavsett om de används i små laboratoriebioreaktorer eller storskaliga tillverkningsanläggningar.Standardisering av dessa instrument över alla skalor kan effektivisera processöverföringar och minska kostnader och tidslinjer för anläggningsingenjörskonst med upp till 30% [3].

Kostnad är en annan barriär för skalanpassning. Höga driftskostnader för offline-analyser och avancerad utrustning kan begränsa kommersiell livskraft [11][3]. För att åtgärda detta undersöker vissa företag mer ekonomiska bioreaktormaterial för att minska kapitalkostnaderna [11]. Dessutom implementeras medieåtervinningsstrategier, såsom tangentiell flödesfiltrering, för att kompensera de höga kostnaderna för cellkulturmedia [11].

För företag som vill anta dessa avancerade PAT-system, erbjuder plattformar som

Slutsats

Processanalysteknik (PAT) omformar hur konsistens hanteras i produktionen av odlat kött. Istället för att vänta till slutet av produktionen för att testa kvaliteten, integrerar PAT realtidsövervakning och automatiska justeringar direkt i processen. Denna förändring tar itu med en av branschens tuffaste utmaningar: den inneboende variationen i biologiska system. Som tidigare diskuterats spelar varje komponent i PAT en roll i att skapa en mer pålitlig och förutsägbar produktionsram.

Teknologier som Ramanspektroskopi och refraktometri ger kontinuerlig, realtidsinsikt i cellmetabolism, vilket eliminerar behovet av manuell provtagning.Detta minskar inte bara risken för kontaminering från öppen provtagning utan stänger också "blinda fläckar" mellan periodiska laboratorietester [3] [5]. När de kombineras med automatiserade feedbacksystem, kan dessa verktyg göra justeringar i realtid, såsom att tillsätta näringsämnen eller finjustera pH-nivåer, vilket säkerställer att optimala förhållanden bibehålls under hela odlingsprocessen.

De kommersiella fördelarna med dessa innovationer är betydande. Till exempel har realtidskontroll av glukos med Raman-teknologi visat sig öka produktutbytet med 85%, medan pH-optimering genom refraktometri förbättrar den metaboliska aktiviteten med 1,8 gånger [3][6].När sektorn för odlat kött rör sig mot sin förväntade andel på 30 % av den globala köttkonsumtionen år 2040, är sådana effektivitetsförbättringar avgörande för att hålla produktionen ekonomiskt hållbar [3].

Standardiserade digitala sensorer, såsom Memosens, underlättar övergången från laboratorie- till kommersiell produktion genom att säkerställa konsekventa mätningar över olika bioreaktorstorlekar. Dessa verktyg kan minska ingenjörskostnader och tidslinjer med så mycket som 30 % [3]. För producenter som strävar efter att anta dessa avancerade system, erbjuder resurser som

AI och maskininlärning har också gjort sitt intåg, vilket möjliggör prediktiv och autonom processkontroll. Dessa teknologier tillåter system att anpassa sig till de unika egenskaperna hos varje batch.Som Thomas Williams och hans team betonade:

"Processkontroll och intervention med hjälp av detta nya refraktometribaserade PAT-system har potential att underlätta finjustering och snabb optimering av produktionsmiljön och möjliggöra adaptiv processkontroll för förbättrad processprestanda och robusthet" [6].

Denna förmåga att anpassa sig kommer att vara särskilt viktig när industrin skalar upp från forskningsnivå till full kommersiell tillverkning. Dessa framsteg understryker den viktiga rollen som PAT spelar för att säkerställa både kvalitet och skalbarhet inom den odlade köttindustrin.

Vanliga frågor

Hur säkerställer Process Analytical Technology (PAT) konsekvent kvalitet i produktionen av odlat kött?

Process Analytical Technology (PAT) spelar en nyckelroll i att upprätthålla batchkonsekvens i produktionen av odlat kött genom att möjliggöra övervakning och kontroll i realtid av viktiga bioprocessparametrar. Med verktyg som spektroskopiska och elektrokemiska sensorer håller PAT noga koll på kritiska faktorer som pH, syrenivåer, temperatur och näringskoncentrationer i bioreaktorer. Denna kontinuerliga övervakning möjliggör snabba justeringar för att säkerställa att förhållandena förblir optimala under hela produktionsprocessen.

Genom att erbjuda en tydlig bild av den cellulära miljön hjälper PAT till att minska variationen mellan batcher, minska avfall och förbättra den övergripande effektiviteten. Det säkerställer att varje batch uppfyller samma höga kvalitetsstandarder.När den kombineras med AI-drivna system tar PAT precision till nästa nivå, förenklar operationer och stödjer produktionen av säker, konsekvent odlat kött.

Vilka fördelar erbjuder Ramanspektroskopi för att övervaka bioreaktorvillkor i produktionen av odlat kött?

Ramanspektroskopi fungerar som en ovärderlig Process Analytical Technology (PAT) för produktion av odlat kött, och erbjuder realtids, icke-invasiv övervakning av bioreaktorvillkor. Genom att kontinuerligt samla in data etablerar den en koppling mellan processparametrar och kritiska kvalitetsattribut, vilket säkerställer att varje batch uppfyller konsekventa, högkvalitativa standarder.

Denna teknik möjliggör samtidig spårning av viktiga faktorer som celldensitet, viabilitet, och metabolitnivåer, och levererar viktiga insikter i bioprocessen.Dessa realtidsavläsningar möjliggör adaptiv processkontroll, vilket ökar produktiviteten samtidigt som potentiella risker minimeras. Dessutom säkerställer Ramanspektroskopi stabila tillväxtförhållanden under hela produktionen, vilket effektiviserar odlingsprocessen för optimala resultat.

Hur förbättrar AI och maskininlärning processkontrollen i produktionen av odlat kött?

AI och maskininlärning omvandlar processkontrollen i produktionen av odlat kött, genom att erbjuda exakt övervakning, minska avfall och bibehålla konsekvent kvalitet. Dessa teknologier bearbetar data från sensorer som övervakar kritiska faktorer som pH, syrenivåer, temperatur och celltillväxt. Detta gör det möjligt för producenter att finjustera produktionsförhållandena i realtid.

Maskininlärningsmodeller kan också förutse potentiella problem, såsom kontaminering eller oregelbundenheter i celltillväxt, vilket möjliggör snabba korrigerande åtgärder.Vad mer är, dessa system blir smartare över tid genom att träna om med ny data, vilket förbättrar deras precision och tillförlitlighet. AI-drivna Process Analytical Technology (PAT) system tar det ett steg längre genom att leverera insikter i realtid om cellkulturens metaboliska aktivitet, vilket hjälper till att säkerställa batchkonsistens och efterlevnad av regulatoriska krav.

Genom att integrera AI och maskininlärning kan producenter av odlat kött öka effektiviteten, skala upp produktionen mer effektivt och förbättra produktsäkerheten. Denna utveckling hjälper till att forma en framtid med mer hållbar livsmedelsproduktion.