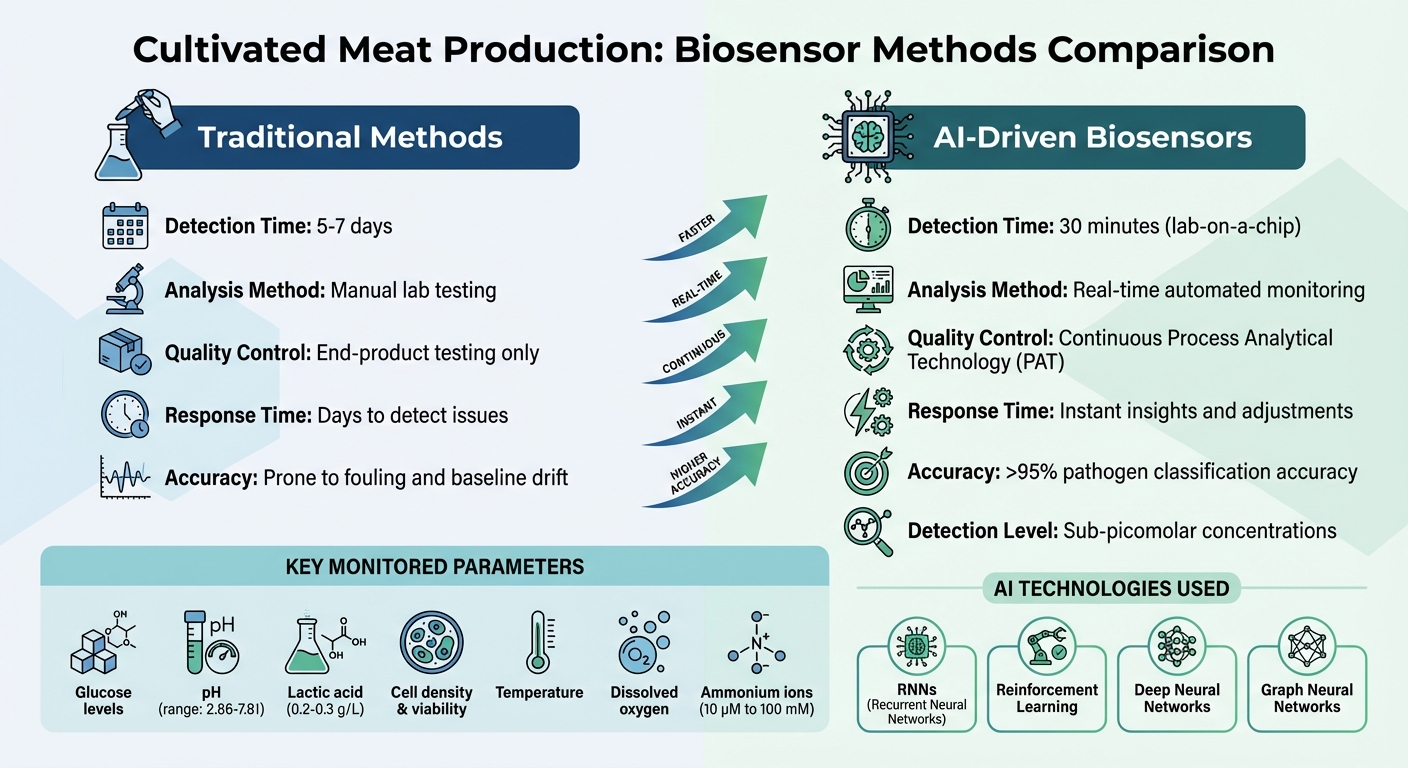

AI-drivna biosensorer omvandlar produktionen av odlat kött genom att möjliggöra övervakning i realtid av bioreaktorernas förhållanden. Till skillnad från äldre metoder, som kunde ta dagar att upptäcka problem, ger dessa avancerade system omedelbara insikter i kritiska parametrar som glukos, pH och celltillväxt. Denna teknik hjälper producenter att upprätthålla batchkvalitet, minska avfall och automatisera processer.

Viktiga höjdpunkter:

- Övervakning i realtid: Spårar metaboliter som glukos och mjölksyra vid ultralåga koncentrationer.

- AI-integration: Förutser och justerar parametrar med hjälp av avancerade algoritmer som RNN och förstärkningsinlärning.

- Processanalytisk teknik (PAT): Integrerar kvalitetskontroll direkt i produktionen, vilket flyttar fokus från slutproduktstestning till kontinuerlig övervakning.

- Utmaningar: Sensorplacering, nedsmutsning och hantering av komplexa bioreaktorförhållanden förblir hinder.

Introducerade av företag som The Cultivated B år 2025, dessa biosensorer gör redan produktionen mer effektiv samtidigt som de adresserar skalningsutmaningar. Plattformar som

Traditionella vs AI-drivna biosensorer i produktion av odlat kött

Automation och AI i tillverkning av odlat kött - CMS23

AI-drivna biosensorteknologier för odlat kött

AI gör vågor i produktionen av odlat kött, särskilt genom sin integration med avancerade biosensorteknologier.Dessa verktyg finjusteras för att leverera realtidsdata, vilket möjliggör exakt processkontroll och snabbare beslutsfattande.

RealSense Biosensorintegration för bioreaktorer

Lab-on-a-chip-plattformar har revolutionerat bioprocessering genom att minska analystiderna till bara 30 minuter, jämfört med de 5–7 dagar som krävs av traditionella metoder [7]. Deras kompakta design sparar inte bara tid utan minimerar också användningen av reagenser, vilket gör dem idealiska för nedskalningsexperiment. Dessa mindre tester simulerar beteendet hos stora bioreaktorer och erbjuder ett kostnadseffektivt sätt att förfina processer innan fullskalig produktion [6][7].

Impedimetriska sensorer, särskilt de som använder interdigitala elektrod (IDE) designer, har framträtt som en framstående teknik för att övervaka biomassa.I april 2023 introducerade forskare vid BioSense Institute (Universitetet i Novi Sad) en mikrofluidisk plattform utrustad med en bläckstråletryckt impedimetrisk sensor. Detta system övervakade tillväxten av MRC-5 däggdjursceller under 96 timmar och spårade effektivt alla fyra tillväxtfaser - lag, exponentiell, stationär och döende - genom att mäta cellmembranets kapacitans. Genom att arbeta vid radiofrekvenser upp till 100 kHz levererar dessa sensorer hög precision utan att kräva märkning eller direkt kontakt med cellerna [6].

När de kombineras med AI blir dessa snabba detektionssystem ännu kraftfullare och erbjuder förbättrad precision och anpassningsförmåga.

The Cultivated B AI-Enhanced Multi-Channel Biosensors

The Cultivated B's biosensor system går bortom enkel övervakning. Det ger handlingsbara insikter, såsom realtidsrekommendationer för att justera medieformuleringar.Detta säkerställer konsekvent batchkvalitet samtidigt som materialavfall minskas, vilket gör det till ett värdefullt verktyg för att optimera produktionen [2].

Samtidigt vinner mikrofluidiska plattformar mark för deras förmåga att erbjuda kontinuerlig, skalbar övervakning.

Mikrofluidiska plattformar för nedskalningsanalys

Trådbaserade sensoriska mikroprober representerar en annan innovativ metod. I augusti 2023 demonstrerade forskare från Tufts University, inklusive David L. Kaplan, en bärbar, 3D-utskriven mikroprob. Denna enhet övervakade kontinuerligt nyckelparametrar som pH (område 2,86 till 7,81) och ammoniumjonkoncentrationer (10 μM till 100 mM) i odlade köttbioreaktorer. Genom att leverera realtidsdata hjälper den till att upprätthålla optimala förhållanden för celltillväxt och fenotypbevarande [3].

Dessa framsteg belyser hur biosensorteknologier, i kombination med AI, formar framtiden för produktion av odlat kött. Genom att möjliggöra realtidsövervakning och handlingsbara insikter banar de väg för mer effektiva och skalbara processer.

AI-applikationer i sensor dataanalys

Biosensorer kombinerade med artificiell intelligens omformar hur sensordata används, genom att omvandla råa indata till omedelbara justeringar för förbättrade processer. Genom att kontinuerligt analysera data från flera sensorer levererar AI handlingsbara insikter som optimerar produktionen av odlat kött [2]. Denna uppsättning förutser inte bara potentiella problem utan reagerar också snabbt på avvikelser.

AI för förutsägelse och justering av processparametrar

Recurrent Neural Networks (RNNs) utmärker sig i att bearbeta tidsseriedata från bioreaktorsensorer.De behåller långsiktig information, vilket gör dem idealiska för att förutsäga framtida tillstånd av viktiga parametrar som pH, temperatur och löst syre [1]. Om någon av dessa parametrar börjar avvika kan systemet automatiskt justera medieformuleringar eller miljöinställningar för att upprätthålla optimala celltillväxtförhållanden.

Förstärkningsinlärning (RL) tar ett dynamiskt tillvägagångssätt genom att låta en AI-agent interagera direkt med bioreaktormiljön. Genom sekventiellt beslutsfattande maximerar systemet kumulativa belöningar, såsom att uppnå bästa möjliga cellytning eller tillväxthastighet. Med tiden lär sig AI:n från varje produktionscykel och förfinar sina strategier för bättre resultat [1].

Djupa neurala nätverk (DNNs) hanterar komplexiteten i biologiska processer genom att kombinera data från olika källor.Dessa modeller integrerar sensoravläsningar med multi-omikdata - som genomik, transkriptomik och metabolomik - för att ge en omfattande förståelse av bioprocessen. Under tiden simulerar Graph Neural Networks (GNNs) metaboliska vägar och proteininteraktioner, och förutspår hur förändringar i näringsämnen kan påverka hela cellpopulationen [1].

"Maskininlärning har potential att påskynda teknologin för odlat kött genom att effektivisera experiment, förutsäga optimala resultat och minska experimenttid och resurser." - Michael E. Todhunter et al., Frontiers in Artificial Intelligence [1]

Maskininlärning för avvikelsedetektering i bioprocesser

Medan prediktiva modeller hjälper till att upprätthålla optimala förhållanden, spelar maskininlärning också en kritisk roll i att identifiera problem tidigt.Att snabbt upptäcka avvikelser är avgörande för att säkerställa konsekvent produktkvalitet. Oövervakade inlärningsmetoder, såsom k-means och hierarkisk klustring, analyserar oetiketterad sensordata för att upptäcka mönster som kan indikera kontaminering eller batchproblem - problem som kan förbli oupptäckta av mänskliga operatörer [1][4].

Faktum är att maskininlärning tillämpad på biosensordata har visat patogenklassificeringsnoggrannhet över 95% i vissa fall [4]. Dessa kapaciteter möjliggör realtidsjusteringar av protokoll, vilket flyttar kvalitetskontrollen från traditionell slutproduktstestning till kontinuerlig övervakning under hela produktionscykeln [5]. Detta proaktiva tillvägagångssätt skyddar kvaliteten och minskar avfall.

sbb-itb-ffee270

Utmaningar med att integrera AI-drivna biosensorer

AI-drivna biosensorer har stor potential, men deras implementering i bioreaktorer för odlat kött medför betydande utmaningar. Den biologiska komplexiteten i dessa system kan undergräva sensorernas tillförlitlighet och precision. Att hantera dessa problem är avgörande för att skapa effektiva övervakningslösningar, särskilt när de kombineras med AI-drivna förbättringar.

Sensorplacering och noggrannhet i bioreaktorer

En av de största utmaningarna är att bestämma den optimala placeringen för sensorer i storskaliga bioreaktorer. Ojämna flödesmönster inom reaktorn leder till inkonsekvent vätskeflöde. Studier med hjälp av Computational Fluid Dynamics (CFD) simuleringar och MRI-velocimetri visar att flödet ofta följer specifika vägar, vilket skapar lokala områden med varierande nivåer av näringsämnen och syre [9] .Detta gör det omöjligt för en enda sensor att fånga en korrekt bild av hela systemet.

Ett annat problem är beläggning och baslinjedrift, där proteiner och andra biomaterial ackumuleras på sensors ytor över tid, vilket minskar deras noggrannhet [8]. Sensorer måste också tåla rigorösa sterilisationsprocesser, såsom autoklavering, utan att förlora sin kalibrering [8]. Utmaningen förstärks av den komplexa sammansättningen av tillväxtmedier och de extremt låga koncentrationerna av vissa analyter, vilket kräver hög specificitet från sensorerna [7][8].

I februari 2025 stötte ett team vid Universitetet i Lyon på dessa utmaningar medan de utvecklade en ram för bioprintade fibroblastvävnader (10,8 cm³). Under de inledande testerna avvek syreguleringen med 128%.Men genom att implementera en kaskad PID-loop minskade de avvikelserna till 22% [9] . Med hjälp av 7 Tesla MRI-velocimetri kartlade de flödesmönster och identifierade dödzoner, vilket informerade deras slutliga strategi för sensorplacering.

"In situ-sensorer måste kunna fungera utan att bli igensatta under långa tidsperioder... De vanliga problemen relaterade till in situ-prober är igensättning och baslinjedrift på grund av utfällning av proteiner och/eller annat biomaterial på kontaktytan." - J.M.S. Cabral och L.P. Fonseca [8]

Dessa placeringsutmaningar komplicerar också utformningen av automatiserade feedbacksystem, särskilt för medieåtervinning.

Automatiserade Feedbackloopar för Medieåtervinning

När sensorerna är placerade, tillför skapandet av automatiserade feedbackloopar ytterligare ett lager av komplexitet.Till exempel kräver automatisering av medieåtervinning att flera faktorer balanseras. Gasregleringskonkurrens är ett exempel - att justera en gas kan oavsiktligt störa andra. Till exempel kan injicering av kväve för att hantera syrenivåer förflytta CO₂, vilket leder till pH-obalanser [9] . Detta samspel kräver avancerade kontrollalgoritmer för att effektivt hantera konkurrerande variabler.

Låga koncentrationer av avfallsprodukter, typiska i vävnadskulturer, komplicerar ytterligare övervakningen. Till exempel ligger mjölksyrakoncentrationer ofta mellan 0,2–0,3 g/L, vilket utmanar standardgivare att leverera exakta avläsningar [9]. För att hantera detta använde Lyon-teamet Ramanspektroskopi kalibrerad med kemometriska modeller. Denna metod uppnådde ett förutsägelseprecisionfel på endast 0,103 g/L för mjölksyra, vilket möjliggör realtidsövervakning utan manuell provtagning [9].

De långsammare tillväxthastigheterna i 3D-kulturer utgör en ytterligare utmaning. Till exempel har mänskliga dermala fibroblaster i 3D-miljöer en fördubblingstid på 3,5 dagar jämfört med 1,7 dagar i 2D-monolager [9]. Denna långsammare takt kräver strängare kontroll över miljöförhållandena under längre perioder. Högfrekventa data från inbäddade sensorer ger de detaljerade insikter som behövs för att upprätthålla regulatorisk efterlevnad och implementera kvalitetsstyrda strategier i produktionen av odlat kött [9].

Inköp av AI-drivna biosensorer via Cellbase

När det gäller avancerad teknik är det lika viktigt att hitta rätt sätt att skaffa dem som tekniken i sig.

Varför välja Cellbase för inköp av biosensorer?

Att skaffa AI-drivna biosensorer för produktion av odlat kött är inte längre en besvär när du går bort från generiska laboratorieleverantörer till en specialiserad plattform.

Plattformen erbjuder transparens i prissättning och en snabb utcheckningsprocess, vilket eliminerar de förseningar som ofta är förknippade med traditionella inköp [5]. Detta är särskilt kritiskt när man skalar upp produktionen, där det är ett måste att ha tydliga kostnadsuppskattningar. Köpare drar också nytta av tillgång till

"Automatiserad övervakning minskar manuell intervention samtidigt som den tillhandahåller omfattande datalogging för efterlevnad av regler och processoptimering." -

Cellbase [5]

Dessutom hanterar

Access to Verified Suppliers for Advanced Monitoring Tools

Om en specifik AI-driven sensor inte är tillgänglig på plattformen, kan köpare använda inköpsformuläret för att begära att

Slutsats

AI-drivna biosensorer omformar hur producenter av odlat kött hanterar och övervakar sina bioprocesser. Dessa avancerade system ger kontinuerlig, mycket noggrann spårning av celltillväxt och metabolisk aktivitet, och ersätter föråldrade, tidskrävande metoder med nästan omedelbar, realtidsanalys. Deras förmåga att upptäcka metaboliter vid otroligt låga koncentrationer möjliggör omedelbara justeringar av odlingsförhållanden, vilket avsevärt minskar risken för batchfel [2][12].

Denna teknik är inte längre bara teoretisk - den implementeras redan. I februari 2025 introducerade The Cultivated B AI-drivna multikanalsbiosensorer som kan analysera bioreaktordata i realtid och rekommendera medieformuleringar [2][12].På samma sätt, mellan 2019 och 2022, visade RealSense-projektet hur mikrofluidiska strategier kunde möjliggöra medieåtervinning i omrörda tankbioreaktorer, vilket adresserade en av branschens stora kostnadsutmaningar [11].

Men utmaningar kvarstår. Problem som sensorbeläggning orsakad av proteinutfällning, baslinjedrift under sterilisering och bristen på standardiserade dataset för maskininlärningsmodeller begränsar den nuvarande potentialen hos dessa system [8][1][4]. Dessutom kan korsreaktivitet i komplexa livsmedelsmatriser ibland leda till felaktiga avläsningar, såsom falska positiva [13].

Framtida framsteg kommer att fokusera på att integrera förklarbar AI, utveckla öppna dataset och designa sensorer som förblir stabila och kalibrerade även efter sterilisering [4][8]. Dessa förbättringar kommer att effektivisera arbetsflöden och göra skalbar produktion mer uppnåelig.

Samarbete är nyckeln till att gå framåt. Sensorproducenter, AI-utvecklare och odlade köttproducenter måste arbeta tillsammans för att skapa specialiserade lösningar anpassade för denna industri, istället för att förlita sig på kostsam farmaceutisk utrustning [14]. Plattformar som

Vanliga frågor

Hur förbättrar AI-drivna biosensorer produktionen av odlat kött?

AI-drivna biosensorer omvandlar produktionen av odlat kött genom att erbjuda övervakning i realtid av kritiska bioprocessparametrar som temperatur, pH, löst syre, glukos och metaboliter. Dessa verktyg säkerställer att bioreaktorer bibehåller de ideala förhållandena som behövs för stadig celltillväxt och konsekvent produktkvalitet.

Med artificiell intelligens i mixen går dessa sensorer bortom enkel övervakning. De analyserar data på djupet och kan automatiskt justera förhållanden för att minimera avfall, öka avkastningen och minska risken för kontaminering. Även de minsta förändringarna i processen upptäcks, vilket möjliggör precisa justeringar av medieformuleringar och operativa inställningar. Denna anpassningsförmåga gör produktionen mer skalbar och kostnadseffektiv.

Genom att kombinera AI och biosensorteknik tar produktionen av odlat kött ett betydande steg framåt, vilket banar väg för att det ska bli ett pålitligt och effektivt livsmedelsalternativ i framtiden.

Vilka är de största utmaningarna med att använda AI-drivna biosensorer i bioreaktorer för odlat kött?

Att integrera AI-drivna biosensorer i bioreaktorer för produktion av odlat kött är inte utan sina hinder. En stor oro är att säkerställa precis övervakning av kritiska parametrar som temperatur, pH, löst syre och metaboliter. Även små felaktigheter kan påverka celltillväxten, vilket leder till lägre avkastning. Dessutom kräver sensoravdrift och kalibreringsproblem i den ständigt föränderliga bioprocessmiljön ofta frekvent underhåll för att hålla allt på rätt spår.

En annan knepig aspekt är att skapa smidig integration mellan sensorer, AI-system och produktionsutrustning.Kompatibilitet mellan dessa komponenter är avgörande, och säker datakommunikation är ett måste för att förhindra fel eller dataförlust. Men det stannar inte där - att utveckla effektiva AI-modeller kräver en mängd högkvalitativa data, vilket kan vara utmanande att samla in konsekvent under bioreaktorvillkor.

Och låt oss inte glömma det regulatoriska landskapet i Storbritannien. Biosensorer och AI-system måste uppfylla strikta säkerhets- och livsmedelsproduktionsstandarder, vilket lägger till ytterligare ett lager av komplexitet. Att övervinna dessa hinder är nyckeln till att möjliggöra realtidsövervakning och göra produktionen av odlat kött mer skalbar.

Hur hjälper Cellbase odlade köttproducenter att skaffa AI-drivna biosensorer?

Plattformen har noggrant utvalda utrustningslistor, tydliga prisuppgifter och tillgång till de senaste framstegen, vilket eliminerar besväret med långa sökningar och leverantörsgranskningar. Genom att möjliggöra direkta kontakter mellan köpare och leverantörer gör