Kylkedjeförpackningar är avgörande för att hålla odlat kött säkert och av hög kvalitet under distributionen. Denna typ av kött är mycket känslig för temperaturförändringar och kräver strikt kontroll för att förhindra fördärv, mikrobiell tillväxt och kontaminering. Kylda produkter måste hållas mellan 0–4°C, medan frysta behöver –18°C eller kallare. Utan korrekt förpackning och övervakning riskerar produkterna att bli osäkra och osäljbara.

Viktiga punkter inkluderar:

- Isoleringsalternativ: Expanderad polystyren (EPS) är prisvärd men mindre miljövänlig. Polyuretan (PUR) erbjuder bättre prestanda för återanvändbara förpackningar, medan vakuumisolerade paneler (VIPs) är idealiska för långväga transporter tack vare deras överlägsna isolering.

- Temperaturkontroll: Gelpaket fungerar för korta resor, fasändringsmaterial (PCMs) säkerställer exakt kontroll under längre perioder, och torris är nödvändig för ultralåga temperaturer.

- Regler: Brittiska och EU-lagar kräver strikt efterlevnad av hygien- och temperaturstandarder, vilket kräver HACCP-planer och övervakningssystem.

- Hållbarhet: Alternativ som biologiskt nedbrytbara material (e.g., fjäderfiber mattor) och återanvändbara behållare minskar avfall i kylkedjelogistik.

För odlade köttproducenter säkerställer kombinationen av rätt isolering, temperaturkontroll och övervakningssystem säker leverans samtidigt som man uppfyller efterlevnadskrav och tar itu med miljöhänsyn.

Vad är en kylkedja?

Isoleringsmaterial för kylkedjeförpackningar

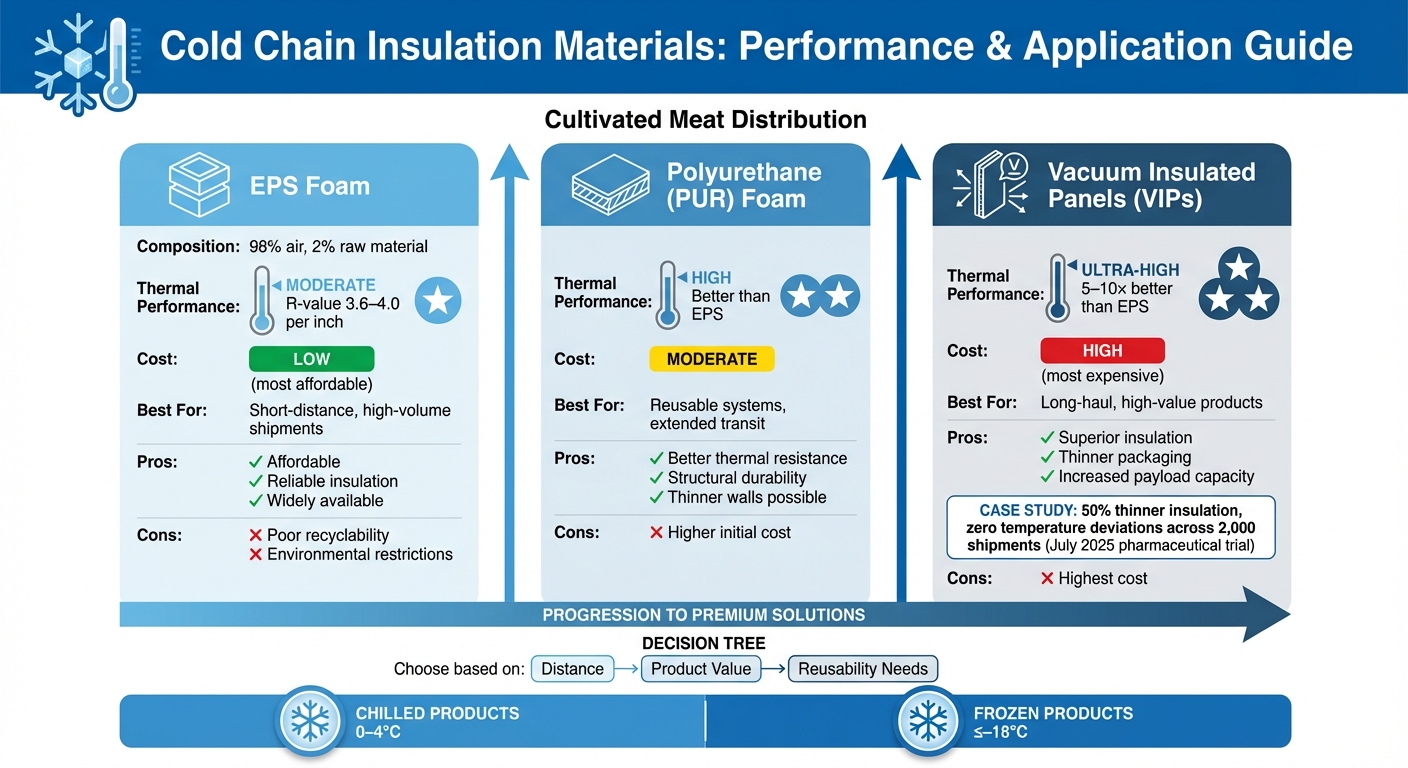

Jämförelse av kylkedjeförpackningsmaterial för distribution av odlat kött

Att välja rätt isolering är avgörande för att bevara kvaliteten på odlat kött under transport.

Marknaden erbjuder tre huvudalternativ, var och en med distinkta egenskaper när det gäller termisk prestanda, kostnad och miljöhänsyn.

Expanderad polystyren (EPS) skum är det mest använda isoleringsmaterialet, främst på grund av dess överkomliga pris och pålitliga isoleringsegenskaper. Består av 98% luft och bara 2% råmaterial[6], EPS har R-värden som sträcker sig från 3,6 till 4,0 per tum[7]. Det är ett idealiskt val för kortdistans- och kostnadskänsliga transporter. Dock har dess dåliga återvinningsbarhet och miljöpåverkan lett till ökande regleringsbegränsningar, såsom de som anges i EU:s förordning om förpackningar och förpackningsavfall[2].

Polyuretan (PUR) skum erbjuder bättre termiskt motstånd och strukturell hållbarhet jämfört med EPS.Dess förmåga att ge effektiv temperaturkontroll med tunnare väggar gör det till ett populärt alternativ för återanvändbara fraktsystem. Även om den initiala kostnaden är högre, kan dess hållbarhet och lämplighet för flera användningar kompensera kostnaden över tid[4].

Vakuumisolerade paneler (VIPs) är det främsta alternativet för kylkedjeisolering. Genom att eliminera ledning och konvektion genom ett vakuum, levererar VIPs en isoleringsprestanda som är fem till tio gånger bättre än EPS[4]. Denna effektivitet möjliggör tunnare förpackningsväggar, vilket ökar lastkapaciteten - en viktig funktion för att frakta högvärdiga odlade köttprodukter över långa avstånd. Till exempel, i juli 2025, testade ett globalt läkemedelsföretag vakuumisolerade lådor för mRNA-vaccintransporter. Denna test minskade isoleringstjockleken med 50% och uppnådde noll temperaturavvikelser över 2 000 leveranser[2][7]. Även om VIP:er är det dyraste alternativet, är de oumbärliga för långdistansleveranser som kräver strikt temperaturkontroll (0–4°C för kylda eller –18°C för frysta varor).

| Material | Termisk prestanda | Kostnad | Bästa användning |

|---|---|---|---|

| EPS-skum | Moderat (R 3.6–4.0/tum) | Låg | Kortdistans, högvolymtransporter |

| Polyuretan (PUR) | Hög (bättre än EPS) | Måttlig | Återanvändbara system, förlängd transport |

| VIP:t6511> | Ultra-hög (5–10× EPS) | Hög | Långdistans, högvärdesprodukter |

Att välja rätt isolering beror på transportvägen och produktens värde. EPS fungerar bra för korta, kostnadskänsliga resor, PUR är idealiskt för återanvändbara system, och VIPs är nödvändiga för långdistansleveranser med strikta temperaturkrav. Nästa steg är att utforska temperaturkontrollteknologier för att slutföra din kylkedjestrategi.

Temperaturkontrollteknologier

När du har valt isolering är nästa steg att välja en temperaturkontrollmetod.För kylt odlat kött, håll temperaturerna mellan 0°C och 4°C, medan frysta produkter måste hållas vid –18°C eller kallare under hela transporten [3]. Dessa metoder fungerar tillsammans med isolering för att säkerställa konsekvent temperaturkontroll under frakt.

Fasändringsmaterial (PCMs) är utformade för att stabilisera temperaturer vid specifika smältpunkter, såsom 5°C för kylda och –20°C för frysta produkter. Även om deras initiala kostnader är högre, erbjuder de e

Gelpaket är ett kostnadseffektivt alternativ, särskilt för inrikesleveranser som varar 24–48 timmar i EPS-lådor. När de kombineras med vakuumisolerade paneler (VIP) kan de förlänga skyddet till över 72 timmar [1]. Gelpaket är mest effektiva för standardkylda produkter (0–4°C) på korta till medellånga rutter. Till exempel, år 2025, upptäckte en fjäderfäbearbetare som använde EPS-kylare med förfrysta gelpaket och LoRaWAN-sensorer en släpvagnsdörr som lämnats öppen, vilket möjliggjorde snabb åtgärd för att förhindra förstörelse [1]. För bästa resultat, placera gelpaket runt produkten och eliminera luftfickor för att undvika ojämn kylning eller varma fläckar [1].

Torris är avgörande för att upprätthålla ultralåga temperaturer under –29°C, särskilt för internationella eller långväga transporter [1]. Det ger maximal kylning men sublimerar till CO₂, vilket kräver noggrann hantering. Vissa avancerade fraktsystem har lyckats minska användningen av torris med upp till 75% samtidigt som de bibehåller temperaturer i över 144 timmar [4]. Detta gör det till ett effektivt val för djupfrysta varor.

Aktiva kylaggregat, som kyltrailers eller batteridrivna containrar, är idealiska för storskaliga eller högvärdiga transporter som kräver kontinuerlig temperaturkontroll. Multizontrailers är särskilt effektiva, eftersom de tillåter kylda (0–4°C) och frysta (≤ –18°C) produkter att transporteras i separata fack inom samma fordon [3].Batteridrivna enheter kan leverera exakt temperaturkontroll i 72–120 timmar per laddning [7]. Dessa enheter är dock utformade för att bibehålla temperaturer snarare än att kyla produkter, så det är viktigt att förkyla odlat kött till måltemperaturen innan lastning. Till exempel identifierade en logistikleverantör som använde RFID-taggar med integrerade temperatursensorer ett kylproblem när temperaturen steg till 5°C, vilket överskred 4°C-gränsen. Teamet omdirigerade fordonet till närmaste kylförvaringsanläggning, vilket förhindrade förstörelse och säkerställde produktsäkerhet [3]. Dessa åtgärder är kritiska för att uppfylla efterlevnads- och hållbarhetsmål.

| Teknologi | Bästa användningsfall | Typisk varaktighet | Kostnadsnivå |

|---|---|---|---|

| Gelpaket + EPS | Inrikes/Kortdistans kyld | 24–48 timmar | Låg |

| Gelpaket + VIP | Långdistansleveranser | 72+ timmar | Måttlig |

| PCM:er | Premium/Högprecisionsleveranser | 72+ timmar | Hög initial / Låg livstid |

| Torris | Internationell/Djupfryst | Förlängd/Långdistans | Variabel |

| Aktiva enheter | Storskalig/Kontinuerlig kontroll | Obestämd (med ström) | Hög |

Reglerings- och efterlevnadskrav

Den brittiska livsmedelsmyndigheten (FSA) och Food Standards Scotland (FSS) klassificerar odlat kött som en produkt av animaliskt ursprung (POAO) enligt bilaga 1 till Förordning (EG) 853/2004.Denna klassificering innebär att odlat kött behandlas som en produkt av animaliskt ursprung, vilket påverkar hur dess kylkedjeförpackning och hantering utformas, övervakas och dokumenteras [5].

UK Food Standards Agency Riktlinjer

I Storbritannien krävs det att producenter inkluderar förpacknings-, lagrings- och distributionsprocesser i sina HACCP-planer (Hazard Analysis and Critical Control Point), med specifika temperaturkrav [5]. Temperaturkontroll anses vara en förutsättning för effektiv tillämpning av HACCP-principerna. FSA rekommenderar att använda automatiserade system för kontinuerlig temperaturövervakning under transport, med regelbunden kalibrering av utrustning för att bibehålla noggrannhet [5].

Förpackning spelar en avgörande roll i att förhindra patogentillväxt.Till exempel kan icke-proteolytisk Clostridium botulinum producera toxiner vid temperaturer så låga som 3°C i vakuumförpackningar eller modifierad atmosfärsförpackning [9] . Produkter med en hållbarhet längre än 10 dagar kräver ytterligare skyddsåtgärder. För att hantera dessa utmaningar har FSA och FSS lanserat Cell-Cultivated Products Sandbox Programme (som pågår från februari 2025 till februari 2027). Detta initiativ på 1,6 miljoner pund syftar till att skapa teknisk vägledning om mikrobiologi och produktionsstandarder för odlat kött [8].

EU:s kylkedjeregler

EU:s regler ställer också strikta krav på produktion och distribution av odlat kött. Förordning (EG) 852/2004 kräver att livsmedelsföretagare upprättar och underhåller permanenta HACCP-baserade procedurer för att hantera risker under produktion, lagring och distribution [5].Dessa procedurer måste inkludera exakta temperaturgränser för att säkerställa säkerhet. Som regleringen säger, "Livsmedelsföretagare ska införa, genomföra och upprätthålla en permanent procedur eller procedurer baserade på HACCP-principerna."

Förpackning och märkning måste dessutom följa Förordning (EU) 1169/2011, som reglerar livsmedelsinformation, inklusive hållbarhetsdatum och allergendeklarationer. Innan distribution måste odlade köttprodukter också godkännas enligt reglerna för nya livsmedel (Assimilerad Förordning (EU) 2015/2283). Spårbarhet i hela leveranskedjan är obligatorisk enligt Förordning (EG) 178/2002, som också kräver protokoll för att dra tillbaka eller återkalla osäkra produkter [8][10].

HACCP Principer

Efterlevnad av HACCP-principer är avgörande för att säkerställa säkerheten för odlat kött under distribution. FSA betonar att HACCP-baserade procedurer för riskkontroll endast är effektiva när de kombineras med goda hygienpraxis, såsom strikt temperaturkontroll [5]. En robust HACCP-plan bör inkludera ett detaljerat flödesschema som beskriver alla förpackningsinsatser och avfallsutgångar under distributionen, tillsammans med tydligt dokumenterade korrigerande åtgärder för eventuella temperaturavvikelser under transport.

Minst en medlem av HACCP-teamet bör ha genomgått nivå 4-utbildning i HACCP-principer för att säkerställa korrekt implementering och övervakning [5].

sbb-itb-ffee270

Hållbara Förpackningslösningar

Den odlade köttindustrin hanterar en stor utmaning: att hålla produkterna vid rätt temperatur samtidigt som avfallet minskas. Traditionella kylkedjeförpackningar skapar mycket avfall, varav mycket inte återvinns. För att hantera detta skiftar sektorn till nya förpackningsmetoder som balanserar temperaturkontroll med en mindre miljöpåverkan.

Nedbrytbara Isoleringsmaterial

Fiberdukar av fjäderfibrer framträder som ett starkt alternativ till expanderad polystyren (EPS). Tillverkade av fjäderfäavfall, erbjuder dessa dukar liknande termisk isolering som EPS men är helt nedbrytbara.Christopher Cheeseman från Imperial College London framhäver deras potential:

"Lågkostnads-, lättvikts- och hållbara icke-vävda fjäderfiberfoder har potential att ersätta de material som för närvarande används för att leverera kylda och frysta livsmedel" [13].

Dock kan fjäderfibermattor förlora sin isoleringsförmåga om de komprimeras, så designen måste inkludera viktstöd och fuktbarriärer för att bibehålla effektiviteten[13].

Cellulosa- och granatäppelskalsskum är ett annat alternativ. De innehåller Polyetylenglykol (PEG 400) som ett fasändringsmaterial (PCM), vilket stabiliserar temperaturer runt 2°C - idealiskt för kylt odlat kött. Dessa skum har ett 25% lägre koldioxidavtryck jämfört med petroleum-baserade alternativ och hämmar naturligt bakterietillväxt[11].För applikationer som kräver exakta temperaturområden mellan 2°C och 4°C, överträffar dessa material enklare isolatorer.

Andra innovationer inkluderar återvunnen bomullsisolering, som bryts ner inom 18 månader när den är insvept i biologiskt nedbrytbara filmer[12], och Cruz Cool™-skum, ett komposterbart material tillverkat av återvunnet matavfall och återvunnen pappersmassa[14]. Även om dessa alternativ kan kosta cirka 25% mer än traditionell förpackning baserad på petroleum, visar undersökningar att 82% av konsumenterna är villiga att betala extra för komposterbar förpackning[14].| Material | Termisk prestanda | Hållbarhet | Viktig begränsning |

|---|---|---|---|

| Fjäderfiber mattor | Jämförbar med EPS[13] | Hög (återvunnet avfall)[13] | Känslig för kompression och fukt[13] |

| Cellulosa/PCM-skum | Stabil vid ~2°C[11] | Hög (25% lägre CO₂)[11] | Skalbarhetsutmaningar[11] |

| Återvunnen bomull | Effektiv för postförsändelser[12] | Hög (bryts ner på 18 månader)[12] | Behöver poly-film inslagning[12] |

| EPS (Traditionell) | Konsekvent prestanda[13] | Låg (80% deponeras i USA)[13] | Dyr återvinning (£2,400/ton)[13] |

Förutom biologiskt nedbrytbara alternativ erbjuder återanvändbara system ett annat sätt att minska avfall.

Återanvändbara fraktbehållare

Återanvändbara behållare använder avancerade isoleringsmaterial som polyuretan (PUR) hård skum och vakuumisolerade paneler (VIP) för att bibehålla temperaturer under längre perioder än engångs-EPS. Marknaden för återanvändbar kylkedjeförpackning förväntas växa från 4,97 miljarder USD (cirka 3,9 miljarder £) år 2025 till 9,13 miljarder USD (cirka 7,2 miljarder £) år 2034[4].

Företag som Peli BioThermal erbjuder hyresprogram för produkter som Crēdo™ Cube och Crēdo™ GO. Crēdo™ Cube kan till exempel bibehålla –20°C i över 144 timmar och använder 75% mindre torris jämfört med traditionella metoder[4]. Dessa system uppfyller strikta efterlevnadsstandarder samtidigt som de avsevärt minskar miljöpåverkan.

För att återanvändbara behållare ska fungera är ett slutet kretsloppssystem nödvändigt.Detta inkluderar returlogistik, professionell rengöring och inspektion mellan användningar. UV-C-sanering säkerställer hygien, och förkonditionering av behållare och PCM till den erforderliga temperaturen förhindrar initial termisk fördröjning. Även om de initiala kostnaderna är högre, sparar återanvändbara system ofta pengar på lång sikt och minskar avfall.

Smarta Förpackningssensorer

IoT-aktiverade sensorer förändrar hur temperatur, luftfuktighet och gasnivåer övervakas under frakt. Dessa sensorer hjälper återförsäljare att hantera lager bättre, vilket minskar förluster från dålig temperaturkontroll - ett problem som kostar cirka 27,5 miljarder pund årligen[4].

Smarta sensorer är också avgörande för att uppfylla FSMA 204 (Food Traceability Final Rule) krav, som kräver att företag tillhandahåller spårbarhetsregister till FDA inom 24 timmar[1].Avancerade sensorer, såsom realtids RFID-spårare, kan minska temperaturavvikelser med upp till 30 % när de kombineras med validerade förpackningsprocedurer[1] .

Alternativen sträcker sig från grundläggande Tid-Temperatur Indikatorer (TTIs), som visuellt visar värmeexponering, till LoRaWAN-sensorer som överför kontinuerlig data över långa avstånd. För högvärdiga odlade köttprodukter är det vettigt att investera i dessa teknologier, eftersom de skyddar produktkvaliteten och minskar risken för förlust. Blockchain-integration lägger till ytterligare ett lager av säkerhet, genom att skapa manipuleringssäkra register för varje produkts resa[15].

En utmaning är att kombinera elektroniska sensorer med biologiskt nedbrytbar förpackning utan att skada återvinningsbarheten[15]. För tillfället kan företag fokusera på att använda dessa system på högriskrutter för att samla in data innan de utökar implementeringen.

Bästa praxis för kylkedjeförpackning

Att säkerställa kvaliteten på odlat kött under transport kräver en noggrant strukturerad strategi. Genom att bygga vidare på tidigare strategier för isolering och temperaturkontroll är dessa metoder avgörande för att upprätthålla produktsäkerheten under hela resan.

Förkonditionera alla förpackningskomponenter. Innan montering, se till att alla komponenter - som isolerade behållare, gelpaket och brickor - har nått måstemperaturen. Detta steg undviker termisk fördröjning och minskar risken för "varma fläckar" som kan främja bakterietillväxt. På samma sätt bör kyltrailers och containrar förkylas, eftersom de är utformade för att bibehålla temperatur snarare än att sänka den. Detta är avgörande eftersom bakterieantalet i kött kan fördubblas på så lite som 20 minuter när det utsätts för rumstemperatur (cirka 20 °C) [16].När allt är förkonditionerat, säkerställer standardisering av arrangemanget en jämn temperatur över alla paket.

Validerade packningsprocedurer gör hela skillnaden. Gelpaket bör placeras på flera sidor för att eliminera luftfickor och säkerställa jämn kylning. För försändelser som kräver förlängd temperaturkontroll, använd barriärlager och förfrys gelpaket till –20 °C. Under transport, lämna utrymme runt paketen för att möjliggöra luftflöde och förhindra varma punkter som kan äventyra produkten. När en pålitlig packningsmetod är på plats, skiftar fokus till övervakning.

Realtidsövervakning är ett måste för att upprätthålla kontroll. Placera IoT-aktiverade sensorer i de varmaste delarna av lagringsområdena - inte bara nära kylaggregat - för att samla in exakt temperaturdata. Digitala dataloggar kan automatiskt föra register, vilket underlättar efterlevnad av regler och säkerställer spårbarhet.För leveranser med flera stopp hjälper termiska avdelare eller avskiljningsgardiner till att behålla kall luft när dörrarna öppnas. Dessutom, att följa "2-timmarsregeln" - säkerställa att kött inte stannar över 4 °C i mer än två timmar under lastning eller överföring [16] - lägger till ett extra skyddslager.

| Kallkedjefas | Temperaturkrav | Åtgärd |

|---|---|---|

| Förkylning | 0–4 °C (Kyld) | Snabbt kyla produkter för att begränsa initial bakterietillväxt [1]. |

| Kallförvaring | Kyld: 0–4 °C; Fryst: ≤ –18 °C | Placera termometrar mellan förpackningar för att kontrollera interna palltemperaturer [1]. |

| Förpackning | Måltemperatur (Förkonditionerad) | Använd validerade packningar; undvik luftfickor; förkyla behållare [1][4]. |

| Transport | Stabilt intervall (Kyld eller Fryst) | Förkyl släpvagnar; hantera luftflöde; använd flerzonsfack [1][3]. |

| Butiksdisplay | 0–4 °C | Snabbt överföra från lastbil till hylla; övervaka för "termisk chock" [1][3]. |

Kontinuitetsplanering är avgörande för oväntade störningar. Även med noggranna förberedelser kan utrustningsfel eller förseningar inträffa.Företag bör ha tydliga protokoll för att hantera strömavbrott, fordonsfel eller tullförseningar. Att ha reservgelpaket eller bärbara generatorer till hands är en klok försiktighetsåtgärd. Regelbundna revisioner av logistikpartners säkerställer efterlevnad av kvalitets- och regleringsstandarder. För bulkförsändelser kan användning av reflekterande eller isolerade pallöverdrag och placering av kartong eller termomattor under paketen bidra till att minska värmeledning från lastbilsgolvet. Provkörningar med termometrar inuti isolerade lådor är också tillrådliga för att bekräfta att det erforderliga temperaturområdet bibehålls under hela transporten [16].

Slutsats

För att optimera kylkedjeförpackning för odlat kött är det viktigt att kombinera isolering, temperaturkontroll och efterlevnad till ett sömlöst system. Att upprätthålla exakta temperaturområden är avgörande för att förhindra mikrobiell tillväxt och bevara produktkvaliteten [1]. Material som vakuumisolerade paneler (VIP) och fasändringsmaterial (PCM) spelar en nyckelroll i att förbättra isoleringsprestanda [2].

Verktyg för realtidsövervakning, som IoT-sensorer och dataloggrar, är oumbärliga för att säkerställa efterlevnad och hantera risker proaktivt. Dessa teknologier ger den 24-timmars spårbarhet som krävs av ramverk som FSMA 204 och GDP, vilket möjliggör snabba ingripanden för att förhindra förstörelse. Insatserna är höga - felhantering av temperatur kostar den globala livsmedelsindustrin häpnadsväckande 35 miljarder USD årligen [1][4].

Hållbarhet har blivit en hörnsten i strategier för förpackningar i kylkedjan, drivet av regulatoriska krav och konsumentförväntningar. Industrin rör sig bort från engångs-EPS mot återanvändbara system.Denna förändring återspeglas i marknadsprognoser, där sektorn för återanvändbar kylkedjeförpackning förväntas växa från 4,97 miljarder USD år 2025 till 9,13 miljarder USD år 2034 [2][4].

"Kylkedjeförpackningen står mellan säkerhet och förstörelse." - Tempk Knowledge Base [4]

Att uppnå framgång i kylkedjelogistik för odlat kött kräver noggrann planering. Förkonditionering av komponenter till rätt temperaturer, validering av packningsmetoder och val av material baserat på resans längd och miljöförhållanden är alla kritiska steg. Till exempel är VIP:er idealiska för långdistansfrakt, medan biologiskt nedbrytbara alternativ passar korta rutter. Det slutgiltiga målet förblir detsamma: att leverera säkert, högkvalitativt odlat kött samtidigt som man minskar avfall och uppfyller regleringsstandarder.

För odlade köttproducenter som söker skräddarsydda lösningar, plattformar som

Vanliga frågor

Hur väljer jag mellan EPS, PUR och VIP-isolering för min rutt?

När du bestämmer dig mellan EPS , PUR och VIP isolering, är det viktigt att anpassa ditt val till längden på din rutt och temperaturkraven:

- EPS (Expanderad Polystyren): Idealisk för korta till medellånga perioder, vanligtvis upp till 48 timmar.

- PUR (Polyuretan): Lämplig för medellånga till långa perioder, varar upp till 96 timmar.

- VIP (Vakuumisolerade Paneler): Designad för mycket långa perioder, över 96 timmar, eller för rutter med extrema temperaturutmaningar.

Att välja rätt isolering säkerställer att din kylkedja förblir intakt och fungerar som den ska.

När ska jag använda gelpaket, PCM, torris eller aktiv kylning?

Gelpaket fungerar bra för att hålla varor svala under korta resor. Fasändringsmaterial (PCM) är utmärkta för att upprätthålla en jämn temperatur under längre perioder. Om du behöver djupfrysning under en längre tid är torris rätt val. För konsekvent temperaturkontroll under lagring eller transport av odlat kött är aktiv kylning det mest pålitliga alternativet. Varje metod tillgodoser olika behov beroende på hur länge och hur kallt förhållandena måste vara.

Vilka temperaturövervakningsregister förväntar sig tillsynsmyndigheter under transport?

Tillsynsmyndigheter kräver att man håller noggranna temperaturövervakningsregister för att verifiera efterlevnad av specifika temperaturområden.Till exempel bör kylning hålla temperaturer mellan 1,7°C och 4°C, frysning måste hålla sig under -18°C , och kryopreservering kräver temperaturer på -80°C eller lägre. System för övervakning i realtid bör också spåra både temperatur och luftfuktighet över hela kylkedjan för att säkerställa noggrann dokumentation och uppfylla nödvändiga standarder.