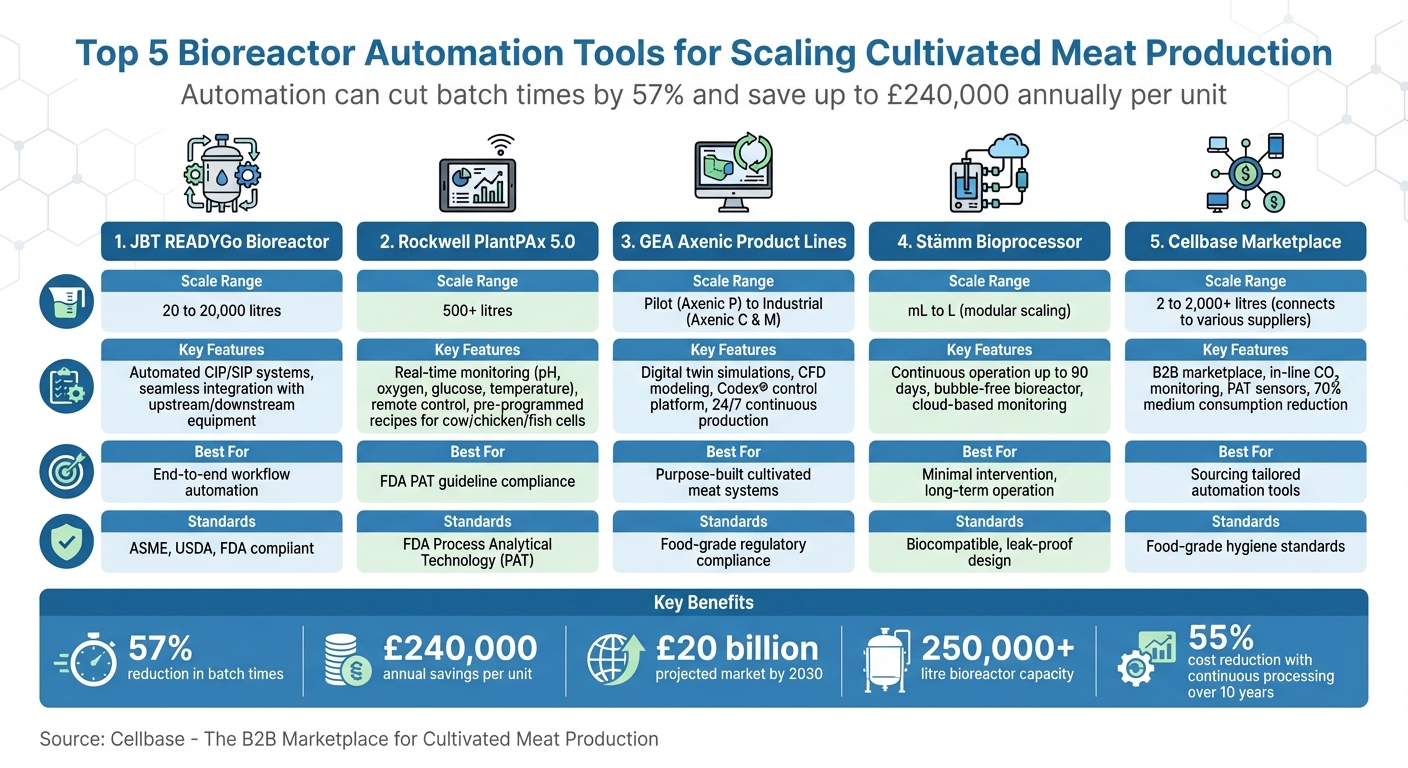

Att skala upp produktionen av odlat kött kräver exakt automation för att hantera komplexa biologiska processer, säkerställa konsekvens och minska kostnader. Automation kan minska batchtider med 57 %, förbättra effektiviteten och spara upp till £240,000 årligen per enhet. Med bioreaktorer som överstiger 250,000 liter är manuella processer inte längre genomförbara. Här är en snabb titt på de främsta verktygen som driver denna transformation:

- JBT READYGo Bioreactor: Skalar från 20 till 20,000 liter, integreras med befintliga system och har automatiserad rengöring och sterilisering.

- Rockwell PlantPAx 5.0: Stödjer bioreaktorer över 500 liter med realtidsövervakning, fjärrkontroll och förprogrammerade recept.

- GEA Axenic Produktlinjer : Specialbyggda för odlat kött, använder digitala simuleringar för att optimera storskalig produktion.

- Stämm Bioprocessor : Modulärt, kontinuerligt system för långvarig drift med minimal intervention.

-

Cellbase Marketplace : Kopplar samman köpare med leverantörer för skräddarsydda automationverktyg och sensorer för bioreaktorer.

Automation säkerställer exakt kontroll över variabler som pH, syre och näringsfördelning, vilket möjliggör storskalig, kostnadseffektiv produktion. Nedan fördjupar vi oss i hur dessa verktyg formar framtiden för odlad köttproduktion.

Topp 5 Automationsverktyg för Bioreaktorer för Jämförelse av Odlad Köttproduktion

1.JBT Corporation's READYGo Bioreactor

Skalbarhet för kommersiell produktion av odlat kött

READYGo-bioreaktorn är byggd för att överbrygga klyftan mellan laboratorieexperiment och fullskalig kommersiell produktion av odlat kött. Den erbjuder arbetsvolymer från 20 liter för pilotprojekt till imponerande 20 000 liter för storskaliga operationer. Detta säkerställer att producenter kan upprätthålla konsekventa bioprocessparametrar när de skalar upp. Med många års branschexpertis och effektiv sanitär processrörledning hjälper JBT till att minska ledtider och kapitalkostnader - nyckelfaktorer eftersom sektorn för odlat kött förväntas växa till 20 miljarder pund till 2030 [4].

"Vi ser framgången för marknaden för odlat kött som avgörande för att möta den globala efterfrågan på protein." – Carlos Fernandez, Executive Vice President of Customer Sustainability and Market Development [4]

Plattformens skalbarhet stöds ytterligare av avancerade automationssystem som förenklar hela produktionsprocessen.

Automationsfunktioner för strömlinjeformad produktion

READYGo-bioreaktorn innehåller digitala Clean-in-Place (CIP) och Sterilisation-in-Place (SIP) system, som upprätthåller strikta hygien- och medie-sterilitetsstandarder samtidigt som de minskar behovet av manuell intervention. Den ansluter sömlöst till uppströms- och nedströmsutrustning - såsom medieförberedningsenheter, skörda/hålla system och proteinförpackningslinjer - och erbjuder ett fullt automatiserat, end-to-end arbetsflöde. Designad för att vara användarvänlig, kan systemet hanteras av standardtillverkningspersonal, vilket eliminerar behovet av högt specialiserade operatörer.Dessutom säkerställer fabriksacceptanstestning (FAT) av certifierade ingenjörer snabbare installation och driftsättning av cellodlingsanläggningar.

"Vi designade denna plattform specifikt för att möjliggöra anpassning och skräddarsy funktionerna baserat på en klients specifika krav för odlade köttprodukter." – Dave Mitchell, Produktlinjedirektör för Pharma och Life Sciences på JBT [2]

Lätt att integrera med befintlig infrastruktur

Förutom sina automatiseringsmöjligheter är READYGo-bioreaktorn designad för sömlös integration med både befintliga interna system och tredjepartskomponenter. Dess anpassningsförmåga gör att den kan fungera smidigt inom JBT:s egen utrustningsekosystem eller tillsammans med utrustning från andra leverantörer.

"Vi gör detta på ett sätt som inte bara integreras i kundens föredragna komponentleverantörers nuvarande system, utan vi ger också expertrekommendationer när det behövs." – Schoen Paschka, Försäljningschef & Marknadsföring, A&B Process Systems [4]

Utvecklad i samarbete med CRB, är bioreaktorn konstruerad för att uppfylla ASME, USDA och FDA-standarder. Den uppfyller globala bioprocesseringskrav samtidigt som den säkerställer kompatibilitet med befintlig infrastruktur, vilket gör den till ett pålitligt val för odlad köttproduktion [2].

sbb-itb-ffee270

Design, karakterisering och uppskalningsstrategi för en ny engångsproduktionsskala bioreaktor

2. Rockwell's PlantPAx 5.0 System

Bygger på momentumet från JBT Corporation's READYGo, Rockwell's PlantPAx 5.0 System är ett annat avancerat alternativ för att skala upp produktionen av odlat kött.

Skalbarhet för kommersiell produktion av odlat kött

PlantPAx 5.0-systemet är utformat för att stödja övergången till storskaliga bioreaktorer, ofta över 500 liter. På denna skala blir det en betydande utmaning att säkerställa konsekvent produktkvalitet, och avancerad automation spelar en viktig roll i att hantera detta [5]. Systemet möjliggör realtidsövervakning av viktiga processparametrar som pH, löst syre, glukosnivåer, temperatur och biomassa. Denna nivå av precision överensstämmer med FDA:s riktlinjer för Process Analytical Technology (PAT), vilket hjälper tillverkare att bibehålla kontroll över bioprocesser [3]. Genom att stödja kontinuerliga eller perfusionsmetoder istället för traditionell batchbearbetning, ökar systemet produktionens genomströmning, vilket gör det till en praktisk lösning för kommersiella verksamheter.

Automationsfunktioner för strömlinjeformad produktion

PlantPAx 5.0-systemet innehåller avancerade kontrollfunktioner för att replikera de ideala förhållandena för celltillväxt. Det hanterar noggrant variabler som temperatur, pH, löst syre och näringstillförsel för att skapa en miljö som efterliknar naturliga biologiska processer [2]. En framstående funktion är dess fjärrövervakningskapacitet, som gör det möjligt för operatörer att övervaka produktionen och justera parametrar utan att vara fysiskt närvarande. Detta förbättrar inte bara effektiviteten utan förenklar också datahanteringen. Dessutom kommer systemet med förprogrammerade recept anpassade för odling av ko-, kyckling- och fiskceller, vilket eliminerar behovet av att utveckla egna protokoll och påskyndar produktionsprocesserna [2].

3. GEA Axenic Produktlinjer

GEA:s Axenic-produktlinjer sammanför verktyg som förenklar produktionen och säkerställer konsekventa resultat, vilket gör storskalig odlad köttproduktion mer uppnåelig.

Axenic-portföljen inkluderar tre distinkta produktlinjer: Axenic P (Pilot), Axenic C (Cell Culture/Industrial) och Axenic M (Microbial/Industrial) [6][9]. Till skillnad från farmaceutiska bioreaktorer som anpassas för livsmedelsproduktion är dessa system specialbyggda för odlat kött, vilket säkerställer att de uppfyller alla regulatoriska standarder [6].

Genom att integrera avancerade automationsteknologier erbjuder Axenic-systemen skalbara lösningar anpassade till de specifika utmaningarna inom kommersiell odlad köttproduktion.

Skalbarhet för kommersiell produktion av odlat kött

Att skala upp produktionen av odlat kött medför unika utmaningar, särskilt att förstå hur celler beter sig när de flyttas från små laboratorieuppställningar till industriella volymer. GEA hanterar detta med digitala tvillingsimuleringar och beräkningsvätskedynamik (CFD) för att modellera faktorer som syreöverföring, skjuvkrafter och temperaturgradienter i stor skala, även innan utrustningen installeras [6] [9]. Denna virtuella testning hjälper till att identifiera potentiella problem - såsom ojämn mediefördelning eller överdriven skjuvspänning på känsliga celler - innan betydande investeringar görs.

"Axenic® P återskapar noggrant förhållandena i fabriksanläggningar, inklusive våra Axenic® C och Axenic® M bioreaktorer, för att generera handlingsbar insikt om hur nyckelfaktorer... påverkar cellhälsa, processstabilitet och, i slutändan, avkastning." - GEA [9]

Axenic C-bioreaktorn är specifikt utformad för däggdjurs- och eukaryota celler. Den har flera gasanslutningar för att exakt kontrollera syre- och koldioxidnivåer över stora volymer [6] . Detta är avgörande för odlat kött, där olika celltyper - från känsliga embryonala celler till robustare muskelceller - kräver anpassad skjuvkraftshantering för att maximera produktionen under uppskalning [6].

Automationsfunktioner för strömlinjeformad produktion

GEA:s Codex® processkontrollplattform fungerar som automationsnavet för alla Axenic-system, och erbjuder centraliserad receptstyrning och realtidsövervakning [6] [8].Dess ventilåterkopplingssystem upptäcker och rapporterar omedelbart fel, vilket hjälper till att förhindra kontaminering och minimera batchförluster. Automatiserade sterila barriärer på media- och skördelinjer möjliggör kontinuerliga 24/7 produktionscykler utan behov av manuell intervention [6] [8].

Axenic P-systemet har delområdekontroll, som oberoende hanterar syretillförsel och omrörarhastigheter. Detta säkerställer energieffektivitet genom att välja den mest ekonomiska gastillförselmetoden samtidigt som optimala förhållanden för celltillväxt bibehålls [9]. Samtidigt loggar GEA Codex® Historian all processdata, vilket säkerställer konsekventa resultat över batcher - en nödvändighet för storskalig produktion [6].

Lätt att integrera med befintlig infrastruktur

GEA börjar med en designstudie för att säkerställa att Axenic-systemet integreras smidigt med befintlig utrustning, inklusive mediatankar och skördelinjer [6][8]. Axenic P pilotsystemet är särskilt anpassningsbart, med utbytbara slangar och flera inlopp/utlopp för enkel anslutning till anläggningens infrastruktur [9].

"Vi gillar att börja med en grundläggande designstudie för att gå igenom din process, vad du gör idag, och utvärdera processen med dig för att säkerställa att din nya anläggning kommer att passa ihop med utrustning uppströms och nedströms om bioreaktorerna." - GEA [6]

GEA Codex-plattformen säkerställer en smidig övergång från pilot- till industriskala, vilket gör det möjligt för producenter att överföra processdata, sensorer och recept direkt från Axenic P till Axenic C-system utan behov av omkonfiguration [9] . Denna kontinuitet minskar avsevärt riskerna och kostnaderna förknippade med uppskalning. Med över två decenniers erfarenhet av modulär bioreaktordesign erbjuder GEA också utbytbara komponenter, såsom omrörarimpellrar, vilket möjliggör hårdvarujusteringar för olika processer eller applikationer [7][9].

4.Stämm:s Automatiserade Kontinuerliga Bioreaktor (Bioprocessor)

Stämm:s Bioprocessor omvandlar traditionella batchprocesser till ett kontinuerligt, automatiserat system som kan köras i upp till 90 dagar med minimal mänsklig inblandning. Denna uppsättning ökar inte bara produktionseffektiviteten utan minskar också arbetskostnader och inkonsekvenser [10]. Låt oss dyka in i dess specialiserade moduler och integrerade kontrollsystem som gör detta möjligt.

Skalbarhet för kommersiell produktion av odlat kött

Bioprocessorn är byggd med en modulär "plug & play"-design, med tre nyckelmoduler - Inokulering, Produktion och Skörd.Dessa moduler arbetar tillsammans för att upprätthålla ett jämnt produktionsflöde, vilket möjliggör sömlös skalning från små milliliterskala labbförsök till literskala kommersiell tillverkning utan att överha hela kärnprocessen [10] .

"Konsekvent skalning från mL till L, från labbförsök till kommersiell & industriell användning." – Stämm [10]

I centrum av systemet ligger Bubble-free Bioreactor (BfB). Denna komponent använder mikrovaskulära kanaler gjorda av biokompatibelt harts för att upprätthålla en laminär flödesmiljö fri från stress. Designen säkerställer läckagesäkra, gasgenomträngliga förhållanden, vilket eliminerar behovet av traditionella filter och förenklar driften [10].

Automationsfunktioner för effektiviserad produktion

Systemet är utformat för att effektivisera produktionen genom automation:

- Inokuleringsmodulen hanterar det kontinuerliga inflödet av celler automatiskt.

- Den förseglade Produktionsmodulen självreglerar miljöförhållandena för att optimera tillväxt.

- Skördemodulen integrerar cellräkning och provtagning för att säkerställa optimalt resultat före nedströmsbearbetning.

Alla dessa processer hanteras via en molnbaserad biotillverkningsapp, som tillhandahåller övervakning i realtid, datainsamling och automatiserat underhåll över olika produktionsplatser [10].

Enkel integration med befintlig infrastruktur

Den modulära designen stöder både suspension och adherenta kulturer, vilket gör den anpassningsbar till befintliga anläggningar.Dess molnbaserade hanteringssystem förenklar integrationen, vilket gör det möjligt för producenter att övervaka och standardisera kritiska parametrar över flera produktionsplatser [10].

"Skala enkelt upp biologiska läkemedel och cellterapier med vår plug & play kontinuerliga bioreaktor." – Stämm [10]

Detta molnsystem säkerställer konsekvens och effektivitet, oavsett var produktionen äger rum, och erbjuder en enhetlig metod för biotillverkning [10].

5. Cellbase för sourcing av automatiseringsverktyg för bioreaktorer

Anpassad för odlat köttproduktion

Allmänna laboratorieförsörjningsplattformar räcker ofta inte till när det gäller de specifika behoven för odlat kött.

Stöd för kommersiell skalbarhet

Avancerad automation för effektiv produktion

Genom

Sömlös integration med befintliga system

Hur Cellbase stöder skalanpassning i produktion av odlat kött

Att skala upp produktionen av odlat kött kräver avancerade automatiseringsverktyg och en strömlinjeformad upphandlingsprocess som kopplar köpare med pålitliga leverantörer.

En framstående funktion är kollektionen "Produktionsbioreaktorer", som inkluderar system som vanligtvis överstiger 500 liter - perfekt för storskaliga operationer. Dessa bioreaktorer är utrustade med viktiga funktioner som CIP (clean-in-place), SIP (sterilise-in-place), automatiserad skörd och datastyrningsverktyg för att stödja regulatorisk spårbarhet.Detta specialiserade lager är utformat för att möta kraven på kommersiell produktion av odlat kött.

Förutom hårdvara erbjuder

För verktyg som inte redan finns listade, tillhandahåller

Slutsats

Effektiv automation spelar en central roll i att skala upp och effektivisera produktionen av odlat kött. Att välja rätt automationsverktyg för bioreaktorer innebär att balansera skalbarhet, automationskapacitet och specifika branschkrav. System med öppen arkitektur och kärl-agnostiska designer gör det möjligt att återanvända befintlig utrustning samtidigt som man upprätthåller konsekventa operationer från labb till fullskalig produktion [1]. Detta tillvägagångssätt undviker inte bara leverantörsinlåsning utan säkerställer också att din teknik kan anpassas när produktionsbehoven förändras.

För kommersiell framgång är automation i kombination med övervakning i realtid ett måste.Genom att integrera Process Analytical Technology (PAT) ekosystem - som Raman-analysatorer - kan batchtider minskas med 57%, vilket ger en årlig avkastning på £300,000 per enhet [1]. Molnbaserade plattformar minskar ytterligare manuella arbetsbelastningar, förbättrar framgångsgrader och möjliggör högdensitetskulturer som överstiger 1×10⁷ celler/mL [3] [12].

Ekonomisk modellering visar att kontinuerlig bearbetning kan minska kapital- och driftskostnader med 55% över ett decennium jämfört med batchbearbetning [3]. När du väljer verktyg är det viktigt att fokusera på system som stöder olika bioprocesslägen - batch, fed-batch, perfusion och kontinuerlig - så att du kan maximera celldensiteten samtidigt som du minimerar stilleståndstiden. Dessutom måste din automatiseringsinställning hantera syreöverföring och värmeavledningsutmaningar som följer med storskalig produktion [3].Dessa fördelar förenklar upphandlingsprocessen och lägger grunden för långsiktig tillväxt.

Plattformar som

Slutligen, överväg verktyg som kan implementeras snabbt - moderna kontroller kan vara i drift inom 12–16 veckor [1] - och de som stödjer fjärrövervakning och sömlös dataintegration över distribuerade styrsystem. Detta säkerställer att din bioprocessautomationsinfrastruktur skalar effektivt samtidigt som den uppfyller de strikta livsmedelsklassade standarder som är nödvändiga för kommersiell produktion av odlat kött.

Vanliga frågor

Hur väljer jag rätt automationverktyg för min bioreaktorskala?

För att välja det bästa automationverktyget för din bioreaktorskala inom odlad köttproduktion, börja med att bedöma din produktionsfas och typen av bioreaktor du använder, oavsett om det är en omrörd tank eller ett perfusionssystem. Leta efter verktyg som erbjuder avancerade funktioner som AI-funktioner, övervakning i realtid, och sensorintegration . Dessa kan hjälpa till att effektivisera skalbarhet, minimera fel och minska kostnader.

Det är också viktigt att säkerställa att verktyget är kompatibelt med din befintliga utrustning. Prioritera alternativ som stöder skalbarhet, har robusta automationsprotokoll och stämmer väl överens med dina produktionsmål. Denna strategi kommer att bidra till en mer effektiv och pålitlig tillverkningsprocess.

Vilka sensorer är viktigast för att kontrollera bioprocesser för odlat kött?

För att hålla produktionen av odlat kött på rätt spår spelar vissa sensorer en kritisk roll i att övervaka och kontrollera processen. Dessa inkluderar sensorer för pH, lösta syre, temperatur, och metaboliter som glukos och mjölksyra.

- pH-sensorer: Dessa är nödvändiga för att upprätthålla det exakta pH-område som cellkulturer behöver för att frodas. Eventuella avvikelser kan störa hela processen.

- Syre- och temperatursensorer: Dessa säkerställer att tillväxtförhållandena förblir idealiska, vilket stödjer cellutveckling och livskraft.

- Metabolitsensorer: Genom att spåra näringskonsumtion, såsom glukosnivåer eller uppbyggnad av mjölksyra, möjliggör dessa sensorer finjusterade justeringar av bioprocessen.

Genom att arbeta tillsammans möjliggör dessa sensorer övervakning och kontroll i realtid, vilket säkerställer konsekvent produktion och högkvalitativa resultat.

Hur svårt är det att integrera ny automation i en befintlig anläggning?

Att integrera automation i en befintlig anläggning för odlat kött kan verka skrämmande, men med noggrann planering är det fullt möjligt. Processen innebär vanligtvis anpassning av befintlig utrustning, säkerställande av att nya system är kompatibla med den nuvarande uppsättningen, och att tillhandahålla omfattande personalutbildning för att hantera de uppdaterade arbetsflödena.

Tack vare framsteg inom bioprocesskontrollprogramvara och sensorer är övervakning i realtid och automation av kritiska parametrar - såsom pH-nivåer och näringskoncentrationer - nu mer tillgängliga.Dessa verktyg effektiviserar inte bara verksamheten utan förbättrar också skalbarhet, konsekvens och effektivitet, vilket gör automation till en smart investering för att optimera produktionsprocesser.