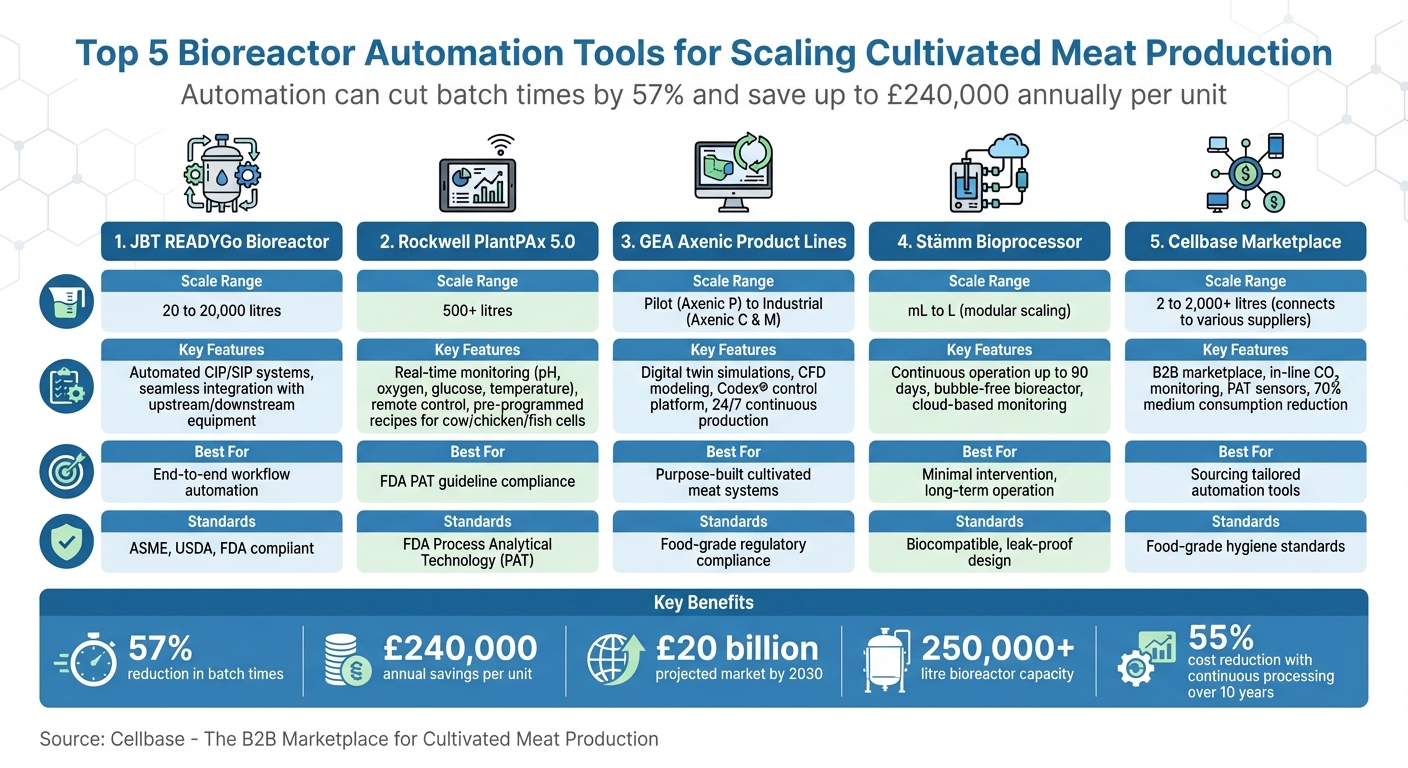

Yetiştirilmiş et üretimini ölçeklendirmek, karmaşık biyolojik süreçleri yönetmek, tutarlılığı sağlamak ve maliyetleri azaltmak için hassas otomasyon gerektirir. Otomasyon, parti sürelerini %57 oranında kısaltabilir, verimliliği artırabilir ve birim başına yıllık 240.000 £ tasarruf sağlayabilir. 250.000 litreden fazla biyoreaktörlerle, manuel süreçler artık uygulanabilir değildir. İşte bu dönüşümü yönlendiren en iyi araçlara hızlı bir bakış:

- JBT READYGo Biyoreaktör: 20 ila 20.000 litre arasında ölçeklenir, mevcut sistemlerle entegre olur ve otomatik temizlik ve sterilizasyon özelliklerine sahiptir.

- Rockwell PlantPAx 5.0: 500 litreden büyük biyoreaktörleri gerçek zamanlı izleme, uzaktan kontrol ve önceden programlanmış tariflerle destekler.

- GEA Axenic Ürün Hatları : Yetiştirilmiş et için özel olarak tasarlanmış, büyük ölçekli üretimi optimize etmek için dijital simülasyonlar kullanır.

- Stämm Biyoprosesör : Uzun süreli işletim için minimal müdahale ile modüler, sürekli sistem.

-

Cellbase Pazar Yeri : Alıcıları biyoreaktörler için özel otomasyon araçları ve sensörler ile tedarikçilerle buluşturur.

Otomasyon, pH, oksijen ve besin dağılımı gibi değişkenler üzerinde hassas kontrol sağlar, büyük ölçekli, maliyet etkin üretimi mümkün kılar. Aşağıda, bu araçların kültive edilmiş et üretiminin geleceğini nasıl şekillendirdiğine dalıyoruz.

Kültive Edilmiş Et Üretimi İçin En İyi 5 Biyoreaktör Otomasyon Aracı Karşılaştırması

1.JBT Corporation'un READYGo Biyoreaktörü

Ticari Kültür Et Üretimi için Ölçeklenebilirlik

READYGo biyoreaktörü, kültür etinin laboratuvar ölçekli deneyler ile tam ölçekli ticari üretim arasındaki boşluğu kapatmak için tasarlanmıştır. Pilot projeler için 20 litreden büyük ölçekli operasyonlar için etkileyici bir şekilde 20.000 litreye kadar çalışma hacimleri sunar. Bu, üreticilerin ölçek büyütürken tutarlı biyoproses parametrelerini koruyabilmelerini sağlar. Yılların endüstri uzmanlığı ve verimli hijyenik proses borulama ile JBT, teslim sürelerini ve sermaye maliyetlerini azaltmaya yardımcı olur - kültür et sektörünün 2030 yılına kadar 20 milyar £'a büyümesi öngörüldüğünden, bu önemli faktörlerdir [4] .

"Kültür et pazarının başarısını, küresel protein talebini karşılamak için kritik olarak görüyoruz." – Carlos Fernandez, Müşteri Sürdürülebilirliği ve Pazar Geliştirme İcra Başkan Yardımcısı [4]

Platformun ölçeklenebilirliği, tüm üretim sürecini basitleştiren gelişmiş otomasyon sistemleriyle daha da desteklenmektedir.

Üretimi Kolaylaştıran Otomasyon Özellikleri

READYGo biyoreaktör, dijital Yerinde Temizlik (CIP) ve Yerinde Sterilizasyon (SIP) sistemlerini entegre ederek katı hijyen ve ortam sterilite standartlarını korurken manuel müdahaleyi azaltır. Medya hazırlama üniteleri, hasat/tutma sistemleri ve protein paketleme hatları gibi yukarı ve aşağı akış ekipmanlarıyla sorunsuz bir şekilde bağlanarak tam otomatik, uçtan uca bir iş akışı sunar. Kullanıcı dostu olacak şekilde tasarlanan sistem, standart üretim personeli tarafından yönetilebilir, bu da yüksek derecede uzmanlaşmış operatörlere olan ihtiyacı ortadan kaldırır.Ayrıca, sertifikalı mühendisler tarafından yapılan fabrika kabul testi (FAT), hücre kültürü tesislerinin daha hızlı kurulumu ve devreye alınmasını sağlar.

"Bu platformu, müşterinin kültive edilmiş et ürünleri için özel gereksinimlerine göre özelliklerin özelleştirilmesine ve uyarlanmasına olanak tanımak amacıyla özel olarak tasarladık." – Dave Mitchell, JBT İlaç ve Yaşam Bilimleri Ürün Hattı Direktörü [2]

Mevcut Altyapı ile Kolay Entegrasyon

Otomasyon yeteneklerine ek olarak, READYGo biyoreaktör, hem mevcut dahili sistemlerle hem de üçüncü taraf bileşenlerle sorunsuz entegrasyon için tasarlanmıştır. Uyarlanabilirliği, JBT'nin kendi ekipman ekosisteminde veya diğer tedarikçilerin ekipmanlarıyla sorunsuz bir şekilde çalışmasına olanak tanır.

"Bunu, müşterinin tercih ettiği bileşen tedarikçilerinin mevcut sistemine entegre edecek şekilde yapıyoruz, ancak gerektiğinde uzman önerileri de sunuyoruz." – Schoen Paschka, Satış Direktörü & Pazarlama, A&B Process Systems [4]

CRB ile ortaklaşa geliştirilen biyoreaktör, ASME, USDA ve FDA standartlarına uygun olarak tasarlanmıştır. Küresel biyoproses gereksinimlerini karşılarken mevcut altyapı ile uyumluluğu sağlamakta ve kültive et üretimi için güvenilir bir seçenek sunmaktadır [2].

sbb-itb-ffee270

Yeni Tek Kullanımlık Üretim Ölçekli Biyoreaktör için Tasarım, Karakterizasyon ve Ölçek Büyütme Stratejisi

2. Rockwell'in PlantPAx 5.0 Sistemi

JBT Corporation'ın READYGo ivmesi üzerine inşa edilen Rockwell'in PlantPAx 5.0 Sistemi, kültive edilmiş et üretimini ölçeklendirmek için başka bir gelişmiş seçenektir.

Ticari Kültive Edilmiş Et Üretimi için Ölçeklenebilirlik

PlantPAx 5.0 Sistemi, genellikle 500 litreden fazla olan büyük ölçekli biyoreaktörlere geçişi desteklemek için tasarlanmıştır. Bu ölçekte, tutarlı ürün kalitesini sağlamak önemli bir zorluk haline gelir ve ileri otomasyon bunu ele almakta hayati bir rol oynar [5]. Sistem, pH, çözünmüş oksijen, glikoz seviyeleri, sıcaklık ve biyokütle gibi anahtar süreç parametrelerinin gerçek zamanlı izlenmesini sağlar. Bu hassasiyet seviyesi, üreticilerin biyoprosesler üzerinde kontrol sağlamalarına yardımcı olan FDA Süreç Analitik Teknolojisi (PAT) yönergeleriyle uyumludur [3]. Geleneksel parti işleme yerine sürekli veya perfüzyon yöntemlerini destekleyerek, sistem üretim verimini artırır ve ticari operasyonlar için pratik bir çözüm haline getirir.

Otomasyon Özellikleri ile Verimli Üretim

PlantPAx 5.0 Sistemi, hücre büyümesi için ideal koşulları çoğaltmak amacıyla gelişmiş kontrol özelliklerini içerir. Sıcaklık, pH, çözünmüş oksijen ve besin kaynağı gibi değişkenleri dikkatlice yöneterek doğal biyolojik süreçleri taklit eden bir ortam yaratır [2]. Öne çıkan özelliklerinden biri, operatörlerin üretimi uzaktan izlemelerine ve fiziksel olarak bulunmadan parametreleri ayarlamalarına olanak tanıyan uzaktan izleme yeteneğidir. Bu, yalnızca verimliliği artırmakla kalmaz, aynı zamanda veri yönetimini de basitleştirir. Ayrıca, sistem, inek, tavuk ve balık hücrelerinin yetiştirilmesi için özel olarak hazırlanmış tariflerle birlikte gelir, özel protokoller geliştirme ihtiyacını ortadan kaldırır ve üretim süreçlerini hızlandırır [2].

3.GEA Axenic Ürün Hatları

GEA'nın Axenic ürün hatları, üretimi basitleştiren ve tutarlı sonuçlar sağlayan araçları bir araya getirerek büyük ölçekli kültür et üretimini daha ulaşılabilir hale getirir.

Axenic portföyü, üç farklı ürün hattını içerir: Axenic P (Pilot), Axenic C (Hücre Kültürü/Endüstriyel) ve Axenic M (Mikrobiyal/Endüstriyel) [6][9]. Gıda üretimi için yeniden yapılandırılmış farmasötik biyoreaktörlerin aksine, bu sistemler kültür et için özel olarak tasarlanmıştır ve tüm düzenleyici standartları karşıladıklarından emin olunur [6].

Gelişmiş otomasyon teknolojilerini entegre ederek, Axenic sistemleri ticari kültür et üretiminin özel zorluklarına uygun ölçeklenebilir çözümler sunar.

Ticari Kültür Et Üretimi için Ölçeklenebilirlik

Kültür et üretimini ölçeklendirmek, özellikle hücrelerin küçük laboratuvar kurulumlarından endüstriyel hacimlere geçerken nasıl davrandığını anlamak gibi benzersiz zorluklarla gelir. GEA, bu zorlukları dijital ikiz simülasyonları ve hesaplamalı akışkanlar dinamiği (CFD) ile oksijen transferi, kesme kuvvetleri ve sıcaklık gradyanları gibi faktörleri ekipman kurulmadan önce büyük ölçeklerde modelleyerek ele alır [6][9] . Bu sanal testler, önemli yatırımlar yapılmadan önce, düzensiz ortam dağılımı veya hassas hücreler üzerindeki aşırı kesme stresi gibi potansiyel sorunları belirlemeye yardımcı olur.

"Axenic® P, fabrika birimlerindeki koşulları, Axenic® C ve Axenic® M biyoreaktörlerimiz de dahil olmak üzere, doğru bir şekilde yeniden oluşturarak, anahtar faktörlerin hücre sağlığı, süreç kararlılığı ve nihayetinde verim üzerindeki etkileri hakkında uygulanabilir içgörüler üretir." - GEA [9]

Axenic C biyoreaktörü, memeli ve ökaryotik hücreler için özel olarak tasarlanmıştır. Birden fazla gaz bağlantısı ile oksijen ve karbondioksit seviyelerini büyük hacimlerde hassas bir şekilde kontrol etmek mümkündür [6] . Bu, farklı hücre tiplerinin - hassas embriyonik hücrelerden daha dayanıklı kas hücrelerine kadar - ölçek büyütme sırasında çıktıyı maksimize etmek için özelleştirilmiş kesme kuvveti yönetimine ihtiyaç duyduğu kültive edilmiş et için çok önemlidir [6].

Üretimi Kolaylaştıran Otomasyon Özellikleri

GEA'nın Codex® proses kontrol platformu, tüm Axenic sistemleri için otomasyon merkezi olarak görev yapar, merkezi tarif yönetimi ve gerçek zamanlı izleme sunar [6][8] .Valf geri bildirim sistemleri, arızaları hemen tespit eder ve raporlar, kontaminasyonu önlemeye ve parti kayıplarını en aza indirmeye yardımcı olur. Medya ve hasat hatlarındaki otomatik steril bariyerler, manuel müdahale gerektirmeden 24/7 kesintisiz üretim döngülerine olanak tanır [6][8] .

Axenic P sistemi, oksijen dağıtımını ve karıştırıcı hızlarını bağımsız olarak yöneten bölünmüş aralık kontrolü özelliğine sahiptir. Bu, hücre büyümesi için optimal koşulları korurken en ekonomik gaz dağıtım yöntemini seçerek enerji verimliliğini sağlar [9]. Bu arada, GEA Codex® Historian tüm süreç verilerini kaydeder, partiler arasında tutarlı sonuçlar sağlar - büyük ölçekli üretim için bir gereklilik [6].

Mevcut Altyapı ile Entegrasyon Kolaylığı

GEA, Axenic sisteminin medya tankları ve hasat hatları dahil olmak üzere mevcut ekipmanla sorunsuz bir şekilde entegre olmasını sağlamak için bir tasarım çalışmasıyla başlar [6][8]. Axenic P pilot sistemi, değiştirilebilir hortumlar ve tesis altyapısına kolay bağlantı için birden fazla giriş/çıkış özelliği ile özellikle uyarlanabilir [9].

"Süreçlerinizi, bugün ne yaptığınızı gözden geçirmek ve biyoreaktörlerin yukarı ve aşağı akışındaki ekipmanla yeni tesisinizin uyumlu olmasını sağlamak için sizinle birlikte süreci değerlendirmek amacıyla temel bir tasarım çalışmasıyla başlamayı seviyoruz." - GEA [6]

GEA Codex platformu, üreticilerin Axenic P'den Axenic C sistemlerine süreç verilerini, sensörleri ve tarifleri doğrudan aktarmasına olanak tanıyarak yeniden yapılandırma gerektirmeden pilot ölçekten endüstriyel ölçeklere sorunsuz bir geçiş sağlar . Bu süreklilik, ölçek büyütmeyle ilgili riskleri ve maliyetleri önemli ölçüde azaltır. Modüler biyoreaktör tasarımında yirmi yılı aşkın deneyime sahip olan GEA, farklı süreçler veya uygulamalar için donanım ayarlamalarına olanak tanıyan karıştırıcı pervaneler gibi değiştirilebilir bileşenler de sunar [9].[7] [9].

4.Stämm'nin Otomatik Sürekli Biyoreaktörü (Biyoprosesör)

Stämm'in Biyoprosesörü, geleneksel parti süreçlerini, minimum insan müdahalesiyle 90 güne kadar çalışabilen sürekli, otomatik bir sisteme dönüştürür. Bu kurulum, üretim verimliliğini artırmakla kalmaz, aynı zamanda işçilik maliyetlerini ve tutarsızlıkları da azaltır [10]. Bu durumu mümkün kılan özel modüllerine ve entegre kontrol sistemlerine bir göz atalım.

Ticari Kültür Et Üretimi için Ölçeklenebilirlik

Biyoprosesör, üç ana modül - Aşılama, Üretim ve Hasat - içeren modüler bir "tak & çalıştır" tasarımıyla üretilmiştir.Bu modüller, çekirdek süreci yeniden yapılandırmadan, küçük mililitre ölçekli laboratuvar denemelerinden litre ölçekli ticari üretime sorunsuz ölçeklendirme sağlanarak sürekli bir üretim akışını sürdürmek için birlikte çalışır [10].

"mL'den L'ye, laboratuvar denemelerinden ticari & endüstriyel kullanıma tutarlı bir şekilde ölçeklendirme." – Stämm [10]

Sistemin merkezinde Baloncuksuz Biyoreaktör (BfB) bulunur. Bu bileşen, stres içermeyen bir laminer akış ortamını sürdürmek için biyouyumlu reçineden yapılmış mikrodamar kanalları kullanır. Tasarım, sızdırmaz, gaz geçirgen koşulları garanti eder, geleneksel filtrelere olan ihtiyacı ortadan kaldırır ve operasyonları basitleştirir [10].

Üretimi Kolaylaştıran Otomasyon Özellikleri

Sistem, üretimi otomasyon yoluyla kolaylaştırmak için tasarlanmıştır:

- Aşılama Modülü, hücrelerin sürekli akışını otomatik olarak yönetir.

- Kapalı Üretim Modülü, büyümeyi optimize etmek için çevresel koşulları kendi kendine düzenler.

- Hasat Modülü, hücre sayımı ve örnekleme işlemlerini entegre ederek aşağı akış işlemi öncesinde optimal çıktıyı sağlar.

Tüm bu süreçler, çeşitli üretim sahalarında gerçek zamanlı izleme, veri toplama ve otomatik bakım sağlayan bulut tabanlı Biyoproduksiyon Uygulaması aracılığıyla yönetilir [10] .

Mevcut Altyapı ile Kolay Entegrasyon

Modüler tasarım, hem süspansiyon hem de yapışkan kültürleri destekler, bu da mevcut tesislere uyum sağlamasını kolaylaştırır.Bulut tabanlı yönetim sistemi, entegrasyonu basitleştirir ve üreticilerin birden fazla üretim lokasyonunda kritik parametreleri izlemelerine ve standartlaştırmalarına olanak tanır [10].

"Biyolojik ürünleri ve hücre terapilerini, tak çalıştır sürekli biyoreaktörümüzle zahmetsizce ölçeklendirin." – Stämm [10]

Bu bulut sistemi, üretimin nerede gerçekleştiğine bakılmaksızın tutarlılık ve verimlilik sağlar, biyoproduksiyon için birleşik bir yaklaşım sunar [10] .

5. Cellbase Biyoreaktör Otomasyon Araçları Tedariki için

Kültive Edilmiş Et Üretimi İçin Uyarlanmış

Genel laboratuvar tedarik platformları, kültive edilmiş etin özel ihtiyaçları söz konusu olduğunda genellikle yetersiz kalır. Ancak,

Ticari Ölçeklenebilirliği Destekleme

Verimli Üretim için Gelişmiş Otomasyon

Mevcut Sistemlerle Sorunsuz Entegrasyon

Nasıl Cellbase Kültür Et Üretiminde Ölçeklendirmeyi Destekler

Kültür et üretimini ölçeklendirmek, alıcıları güvenilir tedarikçilerle buluşturan ileri düzey otomasyon araçları ve verimli bir tedarik süreci gerektirir.

Öne çıkan özelliklerden biri, genellikle 500 litreden fazla olan sistemleri içeren "Üretim Biyoreaktörleri" koleksiyonudur - büyük ölçekli operasyonlar için mükemmeldir. Bu biyoreaktörler, CIP (yerinde temizlik), SIP (yerinde sterilizasyon), otomatik hasat ve düzenleyici izlenebilirliği destekleyen veri yönetim araçları gibi temel özelliklerle donatılmıştır.Bu özel envanter, ticari ölçekli kültür et üretiminin taleplerini karşılamak için tasarlanmıştır.

Donanımın yanı sıra,

Henüz listelenmemiş araçlar için,

Sonuç

Etkili otomasyon, kültürlenmiş et üretimini ölçeklendirme ve düzene koymada merkezi bir rol oynar. Doğru biyoreaktör otomasyon araçlarını seçmek, ölçeklenebilirlik, otomasyon yetenekleri ve belirli endüstri gereksinimlerini dengelemek anlamına gelir. Açık mimariye sahip ve kap-vazgeçmez tasarımlar, mevcut ekipmanı yeniden kullanmanıza olanak tanırken, laboratuvardan tam ölçekli üretime kadar tutarlı operasyonları sürdürmenizi sağlar [1] . Bu yaklaşım, yalnızca satıcıya bağımlılığı önlemekle kalmaz, aynı zamanda üretim ihtiyaçları değiştikçe teknolojinizin uyum sağlamasını da garanti eder.

Ticari başarı için, otomasyonun gerçek zamanlı izleme ile eşleştirilmesi şarttır.Process Analytical Technology (PAT) ekosistemlerini - Raman analizörleri gibi - entegre ederek, parti süreleri %57 oranında azaltılabilir ve birim başına yıllık 300.000 £ getiri sağlanabilir [1]. Bulut tabanlı platformlar, manuel iş yüklerini daha da hafifletir, başarı oranlarını artırır ve 1×10⁷ hücre/mL'yi aşan yüksek yoğunluklu kültürlerin oluşmasını sağlar [3][12].

Ekonomik modelleme, sürekli işlemenin, parti işlemeye kıyasla on yıl içinde sermaye ve işletme maliyetlerini %55 oranında azaltabileceğini göstermektedir [3]. Araçları seçerken, çeşitli biyoproses modlarını - parti, beslemeli parti, perfüzyon ve sürekli - destekleyen sistemlere odaklanmak kritik öneme sahiptir, böylece hücre yoğunluğunu maksimize ederken kesinti sürelerini en aza indirebilirsiniz. Ayrıca, otomasyon kurulumunuz, büyük ölçekli üretimle birlikte gelen oksijen transferi ve ısı dağılımı zorluklarını yönetebilmelidir [3].Bu faydalar, tedarik sürecini basitleştirir ve uzun vadeli büyüme için zemin hazırlar.

Son olarak, hızlı bir şekilde devreye alınabilecek araçları düşünün - modern kontrolörler 12-16 hafta içinde çalışır hale gelebilir [1] - ve uzaktan izleme ve dağıtılmış kontrol sistemleri arasında sorunsuz veri entegrasyonunu destekleyen araçlar. Bu, biyoproses otomasyon altyapınızın ticari kültive edilmiş et üretimi için gerekli olan katı gıda sınıfı standartlarını karşılarken etkili bir şekilde ölçeklenmesini sağlar.

SSS

Biyoreaktör ölçeğim için doğru otomasyon aracını nasıl seçerim?

Kültür et üretiminde biyoreaktör ölçeğiniz için en iyi otomasyon aracını seçmek için, öncelikle üretim aşamanızı ve kullandığınız biyoreaktör türünü değerlendirin, ister karıştırmalı tank ister perfüzyon sistemi olsun. Yapay zeka yetenekleri , gerçek zamanlı izleme ve sensör entegrasyonu gibi gelişmiş özellikler sunan araçlar arayın. Bunlar ölçeklenebilirliği kolaylaştırabilir, hataları en aza indirebilir ve maliyetleri düşürebilir.

Ayrıca, aracın mevcut ekipmanınızla uyumlu olmasını sağlamak da önemlidir. Ölçeklenebilirliği destekleyen, sağlam otomasyon protokollerine sahip ve üretim hedeflerinizle yakından uyumlu seçeneklere öncelik verin. Bu yaklaşım, daha verimli ve güvenilir bir üretim süreci sağlamaya yardımcı olacaktır.

Kültürlenmiş et biyoproseslerini kontrol etmek için hangi sensörler en önemlidir?

Kültürlenmiş et üretimini yolunda tutmak için belirli sensörler, süreci izleme ve kontrol etmede kritik bir rol oynar. Bunlar arasında pH, çözünmüş oksijen, sıcaklık ve glikoz ve laktik asit gibi metabolitler için sensörler bulunur.

- pH sensörleri: Bunlar, hücre kültürlerinin gelişmesi için ihtiyaç duyduğu hassas pH aralığını korumak için gereklidir. Herhangi bir sapma tüm süreci bozabilir.

- Oksijen ve sıcaklık sensörleri: Bunlar, büyüme koşullarının ideal kalmasını sağlayarak hücre gelişimini ve canlılığını destekler.

- Metabolit sensörleri: Glikoz seviyeleri veya laktik asit birikimi gibi besin tüketimini izleyerek, bu sensörler biyoprosese ince ayar yapılmasına olanak tanır.

Bu sensörler birlikte çalışarak, tutarlı üretim ve yüksek kaliteli sonuçlar sağlamak için gerçek zamanlı izleme ve kontrol imkanı sunar.

Mevcut bir tesise yeni otomasyon entegrasyonu ne kadar zordur?

Mevcut bir kültür et tesisi içine otomasyon entegrasyonu göz korkutucu görünebilir, ancak dikkatli bir planlama ile tamamen mümkündür. Süreç genellikle mevcut ekipmanın modernizasyonunu, yeni sistemlerin mevcut düzenle uyumlu olmasını sağlamayı ve güncellenmiş iş akışlarını yönetmek için kapsamlı personel eğitimi sağlamayı içerir.

Biyoproses kontrol yazılımı ve sensörlerdeki gelişmeler sayesinde, pH seviyeleri ve besin konsantrasyonları gibi kritik parametrelerin gerçek zamanlı izlenmesi ve otomasyonu artık daha erişilebilir hale geldi. Bu araçlar, operasyonları kolaylaştırmakla kalmaz, aynı zamanda ölçeklenebilirlik, tutarlılık ve verimliliği artırarak otomasyonu üretim süreçlerini optimize etmek için akıllı bir yatırım haline getirir.