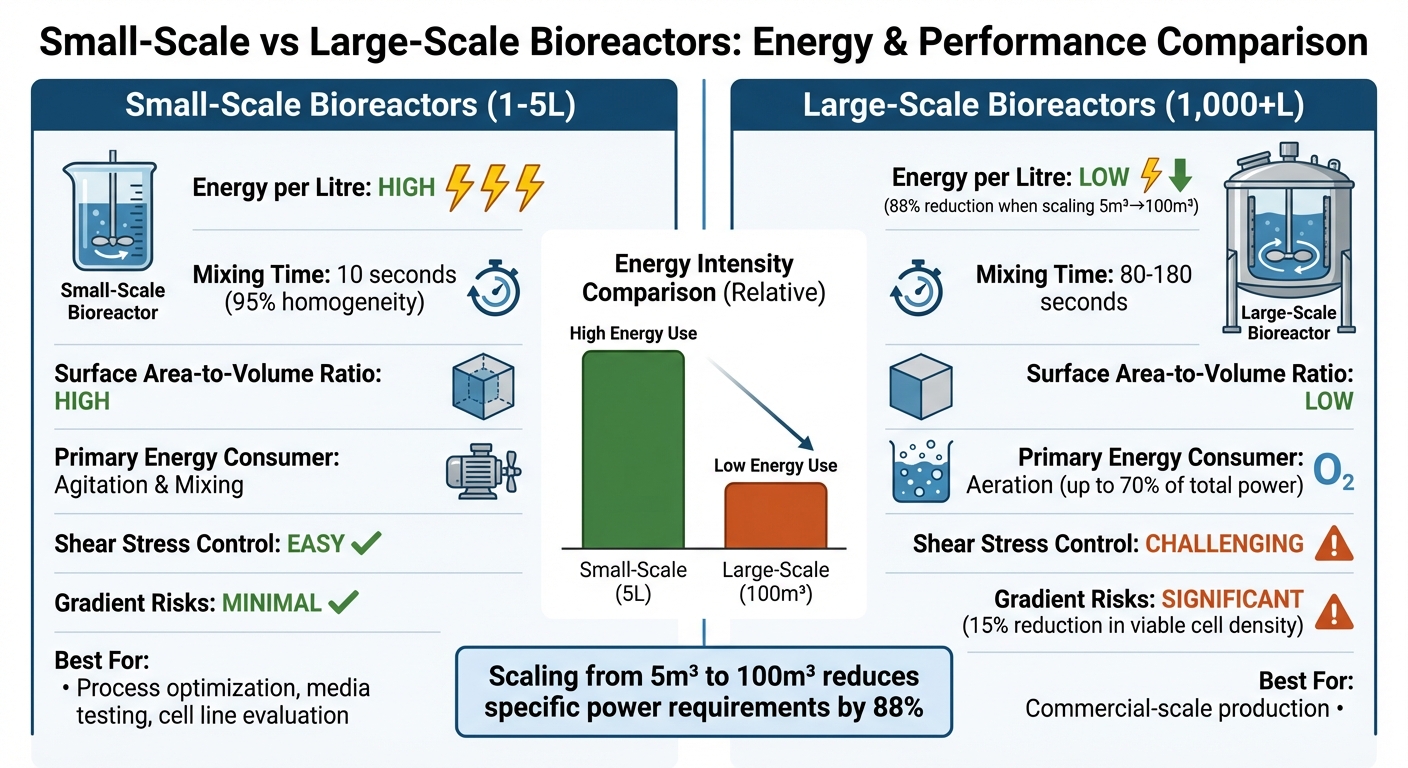

Opskalering af bioreaktorer til produktion af dyrket kød - fra små (1–5 L) til store (1.000+ L) systemer - medfører energimæssige udfordringer. Større volumener kræver mere strøm til blanding, iltoverførsel og varme kontrol, men de tilbyder også effektivitet. For eksempel kan overgangen fra 5 m³ til 100 m³ reducere specifikt energiforbrug med op til 88%. Dog kan langsommere blanding i store systemer skabe ilt- og næringsstofubalancer, der påvirker cellevækst. Automatiserede kontrolsystemer og strategier som "flooding point" drift hjælper med at balancere energiforbrug og opretholde cellelevedygtighed. Her er hvad du behøver at vide:

- Småskala bioreaktorer: Højt energiforbrug pr. liter, hurtig blanding, lettere varmefjernelse, men ikke ideel til storskalaproduktion.

- Storskalabioreaktorer: Lavere energiforbrug pr. liter, langsommere blanding, mere kompleks varme- og gasstyring, men bedre til kommerciel produktion.

Energieffektivitet forbedres med skala, men opretholdelse af cellekvalitet kræver avanceret automatisering og præcis kontrol af omrøring, beluftning og temperatur.

Fermenteringsprocesdesign og opskalering: Upstream Processing (USP)

sbb-itb-ffee270

1. Småskala Bioreaktorer (1–5 L)

Laboratorieskala bioreaktorer opererer under meget forskellige energiforhold sammenlignet med deres industrielle modstykker. På denne mindre skala er processernes ydeevne generelt mere påvirket af cellekinetik end af transportfænomener [2]. Det høje overflade-til-volumen-forhold gør varmefjernelse enklere, men det betyder også, at omrøringsparametre ikke kan skaleres direkte op til større systemer. Denne dynamik fører ofte til, at omrøring bliver den primære drivkraft for energiforbrug på dette stadie.

I småskala systemer er energiforbruget i høj grad dikteret af omrøring og blanding.For at opnå den samme volumetriske effektindgang (P/V) som større bioreaktorer, har mindre brug for højere omdrejningshastigheder på grund af deres mindre impellerdiametre [2][9]. For pattedyrscellekulturer - nøglen i produktionen af dyrket kød - er en P/V på 20–40 W/m³ typisk optimal. Dette interval understøtter cellevækst, mens det minimerer celleaggregering [5].

Beluftning tilføjer et andet lag af kompleksitet. Den volumetriske masseoverførselskoefficient (kLa) måler, hvor effektivt ilt når cellerne. Men øget omrøring for at forbedre kLa kan også øge hydromekanisk skærestress. For skærefølsomme processer, som lentivirusproduktion, foretrækkes ofte åbne rørspreder, da mikrospargere kan reducere funktionelle virale titere med op til 25% [5].At operere tæt på oversvømmelsespunktet, med lavere omrøring og højere beluftning, kan hjælpe med at balancere energiforbruget, mens iltoverførselsbehovene opfyldes [1].

Termisk styring i disse bioreaktorer håndteres typisk af vandbaserede kølesystemer, såsom jakker eller interne spiraler, for at sprede overskudsvarme. Hver watt af mekanisk omrøring genererer varme, der skal fjernes effektivt. Derudover producerer mikrobiel metabolisk aktivitet omkring 14,7 kJ varme pr. gram ilt forbrugt [7]. Den nødvendige køleeffekt afhænger af den samlede genererede varme og kølesystemets effektivitet, med en typisk ydeevnekoefficient omkring 0,6. Justering af omrøringsindstillinger under forskellige stadier af en batch-operation kan betydeligt reducere energiforbruget [7].

Moderne småskala bioreaktorer er udstyret med automatiseringssystemer, der bruger sensorer og algoritmer til dynamisk at regulere pH, iltniveauer og temperatur. Disse systemer sikrer, at kun den nødvendige køling eller omrøring anvendes under hver vækstfase, hvilket reducerer energispild [6][10]. For virksomheder inden for dyrket kød, der anskaffer udstyr gennem platforme som

2.Store Bioreaktorer (1.000+ L)

Når produktionen skaleres op, vokser udfordringerne, da blandingstiderne øges betydeligt - fra blot 10 sekunder i små 3-liters systemer til en meget længere 80–180 sekunder i massive beholdere, der spænder fra 5.000 til 20.000 liter. Disse langsommere blandingstider skaber operationelle forhindringer, såsom opløste iltgradienter og metaboliske skift, som kan reducere den levedygtige celletæthed med op til 15% under den stationære fase [4]. For pattedyrscellekulturer, der anvendes i produktionen af dyrket kød, kan overskridelse af en 90-sekunders blandingstærskel udløse metaboliske ændringer, hvilket fører til ophobning af laktat [4]. For at løse disse problemer er justeringer af omrørings- og beluftningsstrategier afgørende ved større skalaer.

Ved disse større volumener ændrer energibehovet sig. Oprindeligt spiller omrøring en større rolle i energiforbruget, når iltoverførselshastighederne er lave.Men efterhånden som cellevæksten accelererer, bliver beluftning den dominerende faktor, der står for så meget som 70% af energiforbruget. At operere tæt på oversvømmelsespunktet - et punkt hvor gasstrømmen forstyrrer væskeblandingen - forbliver kritisk, men i denne skala handler det primært om at håndtere energibelastningen fra beluftning. At øge trykket i hovedrummet er en anden effektiv taktik, da det øger iltopløseligheden og reducerer behovet for høje omrøringshastigheder, når iltoverførselsraterne er høje [9].

Termisk styring bliver også mere indviklet i skala, men tilbyder muligheder for større effektivitet. For eksempel viser industrielle fermenteringer en bred vifte af energikrav: itaconsyrefermentering gennemsnitligt 0,51 kW/m³, mens lysinproduktion, som kræver mere ilt, kræver 2,61 kW/m³ [1]. Kølesystemer opnår typisk en køleeffektivitet på omkring 0.6, selv under ideelle forhold kan ydeevnekoefficienter nå op på 8,6 [7].

Opskalering fra 5 m³ til 100 m³ kan reducere specifikke effektkrav med op til 88%, forudsat at driften er optimeret [9]. Dette er afgørende for produktion af dyrket kød, hvor det er vigtigt at balancere energieffektivitet med opretholdelse af produktkvalitet. Mekanistisk modellering gør det nu muligt for produktionsteams at forudsige varmeproduktion og effektbehov ved at kombinere mikrobiel vækstdata med termodynamiske modeller [9][1]. For virksomheder i sektoren for dyrket kød, der anskaffer storskalasystemer gennem platforme som

For at udnytte energibesparelser fuldt ud, skal optimerede fysiske parametre kombineres med præcis automatisering. Automatiseringssystemer i denne skala skal effektivt håndtere flere krav. En strategi involverer segmentering af fermenteringsprocessen i intervaller, hvor omrørerens effekt forbliver konstant, mens luftstrømmen justeres for at matche iltoptagelsen, hvilket minimerer energiforbruget [7]. Moderne kontrolsystemer overvåger også opløste iltniveauer i realtid og justerer dynamisk både mekaniske og pneumatiske indstillinger for at forhindre de metaboliske forstyrrelser, der opstår, når blandingstiderne overstiger fysiologiske grænser [4].

Fordele og ulemper

Sammenligning af energieffektivitet mellem små og store bioreaktorer

At beslutte mellem små og store bioreaktorer til produktion af dyrket kød indebærer en afvejning af energieffektivitet, operationel kompleksitet og egnethed til produktionsbehov. Her er et nærmere kig på, hvordan de sammenlignes:

| Funktion | Småskala Bioreaktorer (1–5 L) | Storskala Bioreaktorer (1.000+ L) |

|---|---|---|

| Energiforbrug pr. liter | Højt; kræver mere specifik effekt for at opretholde ensartethed og iltoverførsel [9][8] | Lavt; skalering fra 5 m³ til 100 m³ kan reducere specifikt effektbehov med 88% [9] |

| Blandeeffektivitet | Effektiv; opnår 95% homogenitet på omkring 10 sekunder [4] | Dårlig; tager 80–180 sekunder, hvilket øger risikoen for gradienter [4] |

| Overfladeareal-til-volumen-forhold | Høj; understøtter effektiv varmefjernelse og CO₂-stripping [2] | Lav; udgør udfordringer i håndtering af varme og gasudveksling [2] |

| Primær energiforbruger | Oprøring og blanding [9] | Beluftning (op til 70% af den samlede effekt under høj cellevækst) [9] |

| Håndtering af skærekraft | Lettere at kontrollere; celler er mindre udsat for skadelige kræfter [3][4] | Sværere at håndtere; høj oprøring kan skade skrøbelige dyreceller [3][4] |

| Gradient-relaterede risici | Minimal; hurtig blanding undgår metaboliske forstyrrelser | Signifikante; iltgradienter over 90 sekunder kan sænke levedygtig celletæthed med 15% [4] |

| Egnethed til dyrket kød | Ideel til optimering af processer, test af medier og evaluering af cellelinjer [3][8] | Kritisk for produktion i kommerciel skala; kræver specialiserede lav-shear designs [11][3] |

Bordplade-bioreaktorer udmærker sig ved at opnå hurtig og ensartet blanding, hvilket gør dem perfekte til finjustering af cellekulturforhold.Men deres høje energibehov pr. liter gør dem mindre praktiske til storskalaproduktion. På den anden side er storskala bioreaktorer langt mere energieffektive pr. liter, men de kommer med driftsmæssige udfordringer, der kan påvirke cellelevedygtigheden. For eksempel kan langsommere blandingstider skabe ilt- og næringsstofgradienter, som kan forstyrre væksten af skærefølsomme celler, der bruges i dyrket kød.

For virksomheder, der arbejder med leverandører som

Konklusion

Opskalering af bioreaktorer giver en stor reduktion i energiforbrug pr. liter. For eksempel kan man ved at gå fra en 5 m³ til en 100 m³ bioreaktor reducere det specifikke energibehov med 88% [9], hvilket gør storskalaproduktion langt mere omkostningseffektiv. Dog kommer denne effektivitet med et kompromis. Mens mindre bioreaktorer opnår ensartet omrøring på omkring 10 sekunder, tager større industrielle beholdere betydeligt længere tid - omkring 80 til 180 sekunder. Denne langsommere omrøring kan skabe skadelige iltgradienter [4].

Denne ændring i effektivitet ændrer også, hvor energien forbruges. I mindre systemer går det meste af energien til omrøring. Men i kommerciel skala, især med høje celletætheder, bliver beluftning den dominerende energiforbruger, der står for op til 70% af det samlede energibehov [9].

Automatisering er nøglen til at tackle disse udfordringer. Værktøjer som CAE, CFD og AI giver producenter mulighed for at modellere og optimere balancen mellem omrøring og beluftning før fysisk opskalering [3]. Derudover gør realtidssensorer, der overvåger niveauerne af opløst ilt og kuldioxid det muligt med dynamiske justeringer gennem automatiserede kontrolsystemer. Disse systemer hjælper med at forhindre dyre metaboliske skift, holde energiforbruget pr. kilogram produkt i skak og baner vejen for smartere opskaleringsstrategier.

For producenter, der ønsker at udvide, er det ofte den mest effektive tilgang at operere tæt på oversvømmelsespunktet. Denne strategi prioriterer intens beluftning frem for energitunge omrøringer [1] . Teknikker som tryksætning af hovedrummet kan yderligere reducere behovet for omrøring under maksimal iltoverførsel [9].Når man anskaffer udstyr, kan platforme som

Ofte stillede spørgsmål

Hvordan forbedrer automatisering energieffektiviteten i storskala bioreaktorer?

Automatisering spiller en afgørende rolle i at øge energieffektiviteten i storskala bioreaktorer ved at tillade præcise, realtidsjusteringer af kritiske parametre som omrøring, beluftning, temperatur og niveauer af opløst ilt.I stedet for at holde sig til stive, alt for forsigtige indstillinger, stoler automatiserede systemer på realtids-sensor data for at finjustere disse faktorer, hvilket sikrer, at energi bruges effektivt til at opretholde de ideelle betingelser for cellevækst.

Denne dynamiske kontrol er særligt gavnlig under opstarts- og opskaleringsfaser, hvor automatisering muliggør hurtige justeringer til skiftende procesforhold, hvilket reducerer unødvendigt energiforbrug. Ved at tilpasse kontrolsystemer til de specifikke karakteristika ved bioreaktordesigns - såsom omrørte-tank eller luftløftsystemer - forbedrer automatisering ikke kun konsistensen, men reducerer også den energi, der kræves for at producere hvert kilogram dyrket kød. Disse fremskridt er nøglen til effektivt at opskalere produktionen, mens den miljømæssige påvirkning holdes i skak.

Hvilke problemer kan opstå fra langsommere blandingstider i storskala bioreaktorer?

I storskala bioreaktorer kan langsommere blanding forårsage ujævn fordeling af næringsstoffer og ilt, hvilket fører til udvikling af gradienter. Disse gradienter kan forstyrre cellevækst, resultere i ujævn ophobning af affald og reducere systemets samlede effektivitet.

For at tackle disse problemer tyer operatører ofte til højere energiforbrug. Selvom denne tilgang hjælper, øger den også energiforbruget og driftsomkostningerne. At finde løsninger på disse udfordringer er afgørende for at opretholde energieffektivitet og opnå optimal ydeevne under opskalering.

Hvorfor betragtes det som energieffektivt at operere tæt på oversvømmelsespunktet under opskalering af bioreaktorer?

At operere tæt på oversvømmelsespunktet under opskalering af bioreaktorer betragtes ofte som en energieffektiv tilgang. Denne metode optimerer gas-væske blanding, hvilket er kritisk for effektiv massetransport. Ved at maksimere gasstrømningshastigheden uden at bringe systemet i ustabilitet, kan bioreaktoren fungere effektivt, mens energiforbruget holdes i skak.

Det sagt, kræver drift nær denne tærskel omhyggelig overvågning og kontrol. At overskride oversvømmelsespunktet kan forstyrre systemet eller føre til et fald i ydeevne, hvilket gør præcision til en nøglefaktor i opretholdelse af effektivitet.