Process Analytical Technology (PAT) omformer produktionen af dyrket kød ved at integrere realtidskvalitetskontrol i fremstillingen. I stedet for at stole på slutproduktstest sikrer PAT ensartet kvalitet gennem hele produktionen ved kontinuerligt at overvåge nøgleparametre som pH, opløst ilt, glukose og levedygtig celletæthed. Denne tilgang reducerer risikoen for kontaminering, forbedrer effektiviteten og er i overensstemmelse med lovgivningsmæssige krav til ensartet produktkvalitet.

Vigtige punkter:

- Realtidsovervågning: Sensorer sporer kritiske parametre uden manuel prøvetagning, hvilket sikrer sterilitet og reducerer omkostninger.

- Automatisk kontrol: Feedbacksystemer justerer betingelserne øjeblikkeligt for at opretholde optimale miljøer for cellevækst.

- Batchkonsistens: Minimerer variation, et almindeligt problem i traditionelle processer, hvor udbyttet kan svinge med 50%.

- Avancerede værktøjer: Teknologier som Raman-spektroskopi og Memosens sensorer forbedrer præcision og skalerbarhed.

- Regulatorisk overholdelse: Opfylder FDA og EMA standarder for procesverifikation, hvilket forenkler godkendelsesprocesser.

Procesanalytisk teknologi i bioproduktion

sbb-itb-ffee270

PAT-værktøjer og -teknikker til dyrket kød

Procesanalytisk teknologi (PAT) kombinerer nu traditionelle sensorer med avancerede analytiske metoder for at levere kontinuerlige, realtidsindsigter i bioreaktorforhold. Sammen giver disse værktøjer et detaljeret og uafbrudt billede af, hvad der sker inde i bioreaktorer.

Lad os udforske de vigtigste komponenter i disse integrerede systemer, startende med realtidsmonitoreringssensorer.

Realtidsmonitoreringssensorer

I hjertet af ethvert PAT-system er valget af sensorer til bioreaktorer for dyrket kød afgørende for at opretholde stabile forhold. Disse sensorer måler kontinuerligt pH, opløst ilt (DO), temperatur, flowhastighed og omrørerhastighed gennem hele dyrkningsprocessen [5]. Sådanne parametre er essentielle for at skabe et miljø, hvor celler kan trives.

Et stort fremskridt er brugen af Viable Cell Density (VCD) sensorer, som overgår traditionelle celleoptællingsmetoder. Teknologier som OUSBT66 absorptionssensoren og kapacitansbaseret dielektrisk spektroskopi overvåger specifikt levende celler og ignorerer døde [3][6]. Denne fokus sikrer konsistens i cellevækst og hjælper med at opretholde batchens ensartethed - nøglefaktorer for produktiv celledyrkning.

Digitale sensorteknologier har også revolutioneret målenøjagtigheden i udfordrende bioreaktormiljøer. Memosens-teknologi, for eksempel, bruger kontaktfri induktiv kobling til at give pålidelige aflæsninger selv i fugtige forhold. Den gemmer kalibreringsdata direkte i sensorhovedet, hvilket muliggør hurtige "plug and play" udskiftninger og minimerer nedetid [3]. Til temperaturmonitorering er in-line RTD-sensorer som TrustSens TM371 designet til øjeblikkeligt at opdage fejl, hvilket reducerer risikoen for afvigelser [3].

Avancerede analytiske metoder

Udover fysiske sensorer forbedrer avancerede analytiske metoder proceskontrol og giver dybere indsigt.

Raman-spektroskopi er blevet et af de mest kraftfulde værktøjer i PAT-arsenalet.Denne in-line optiske sensor fanger et "molekylært fingeraftryk" af kulturmiljøet, hvilket muliggør samtidig overvågning af nøglekomponenter som glukose, laktat, glutamin, ammoniak og aminosyrer [3] [5]. I modsætning til infrarøde metoder er Raman-spektroskopi minimalt påvirket af vand, hvilket gør det særligt velegnet til vandige cellekulturer [5]. For eksempel, i en T-celle immunterapimodel relevant for dyrket kødproduktion, demonstrerede Raman kemometriske modeller korrelationskoefficienter på R = 0,987 for glukose og R = 0,986 for laktat [5] .

"Raman-spektroskopi er ikke en plug and read optisk sensorteknologi... de spektroskopiske data skal ofte modelleres ved hjælp af multivariate analysemetoder... for at udtrække den maksimale mængde relevant information." - Marc-Olivier Baradez et al.[5]

For en enklere og mere omkostningseffektiv alternativ, refraktometri-baserede PAT-systemer vinder frem. Ranger RI systemet, for eksempel, bruger brydningsindeks (RI) profilering til at beregne en Process Trend Index (PTI) og Metabolic Rate Index (MRI). Disse indekser sporer ændringer i cellemetabolisme og kulturkomposition [6] . En 2023-undersøgelse offentliggjort i Nature demonstrerede, at integration af dette system med HEK293T cellekulturer førte til en 1,8-dobbelt stigning i metabolisk aktivitet , opnået gennem pH-kontrolstrategier styret af MRI-data [6].

Men brugen af disse avancerede værktøjer kræver præcision. For example, Raman-spektroskopi er afhængig af komplekse kemometriske modelleringsteknikker, såsom Partial Least Squares eller kunstige neurale netværk, for at oversætte rå spektrale data til handlingsrettede indsigter [5].

For producenter af dyrket kød, der søger PAT-udstyr, forbinder platforme som

Sådan implementeres PAT for batch-konsistens

PAT-implementeringsudfordringer og løsninger i produktion af dyrket kød

Dette afsnit dykker ned i de praktiske trin til brug af PAT (Process Analytical Technology) for at sikre ensartet produktion af dyrket kød. Mens PAT involverer avancerede sensorer og analytiske værktøjer, ligger dens sande værdi i at omdanne data til handlingsrettede indsigter.Succes afhænger af en problemfri integration af disse værktøjer med bioreaktorsystemer og datastyringsplatforme.

Udgangspunktet er at identificere Kritiske Kvalitetsattributter (CQAs) og Kritiske Procesparametre (CPPs) . For dyrket kød omfatter disse typisk faktorer som pH, opløst ilt, temperatur, levedygtig celletæthed og metabolitter som glukose og laktat [3][4]. Når de er identificeret, er det næste skridt at gå fra traditionelle laboratorieanalyser til inline-sensorer, der giver kontinuerlig overvågning døgnet rundt uden at gå på kompromis med steriliteten [3]. Nedenfor vil vi udforske, hvordan automatiseret feedback, sensorintegration og overvindelse af almindelige udfordringer kan strømline PAT-implementeringen.

Automatiserede Feedbacksløjfer

Automatiserede feedbacksløjfer er en game-changer for at opretholde batch-konsistens.Ved at forbinde realtids-sensorer til bioreaktorstyringer, tillader disse sløjfer øjeblikkelige justeringer, såsom at finjustere fodringshastigheder, gasstrøm eller omrøringshastighed, når parametre driver uden for rækkevidde [2]. For eksempel har brugen af realtids Raman-baseret glukoseovervågning vist sig at øge titer-niveauer i pattedyrscellekulturer med 85% [3]. Disse systemer hjælper med at modvirke variation forårsaget af faktorer som forskelle i inokulumstørrelse eller ændringer i mediebatcher [2].

"Kvaliteten af rekombinante terapeutiske proteiner, som ikke kan måles online, er tæt forbundet med kvaliteten af produktionsprocessen. Proceskvalitet er tæt forbundet med dens reproducerbarhed."

– R. Simutis og A. Lübbert, Journal of Biotechnology [2]

Implementering af Quality-by-Design (QbD) principper er afgørende her.I stedet for at holde sig strengt til faste procedurer, bruger QbD matematiske modeller til at skabe operationelle strategier, der kan tilpasse sig procesforstyrrelser [2] .

Integration af PAT med Bioreaktorsystemer

For at PAT-værktøjer skal fungere effektivt, skal de integreres gnidningsfrit med bioreaktorsystemer. Digitale sensorteknologier som Memosens er et praktisk valg, der tilbyder pålidelig ydeevne selv i udfordrende, fugtige miljøer. Disse sensorer kan opretholde konsistente resultater fra småskala laboratoriebioreaktorer til fuldskala kommerciel produktion [3] .

Den større udfordring ligger ofte i at håndtere dataene. Frakoblede kilder - såsom sensorer, manuelle logbøger og LIMS-systemer - kan skabe ineffektivitet.Centralisering af alle data i én digital platform sikrer en "single source of truth", hvilket muliggør avanceret analyse som multivariat dataanalyse og Principal Component Analysis (PCA). Disse teknikker kan hurtigt identificere outliers og fastslå, hvilke procesvariabler der driver inkonsistenser [1][4].

Et godt eksempel kommer fra Aleph Farms, som i 2024 og 2025 brugte BioRaptor's AI-drevne platform til at centralisere og analysere store datasæt fra deres upstream-processer. Ledet af Sagit Shalel-Levanon kombinerede teamet data fra pH, opløst ilt, glukose og laktat sensorer for at afdække komplekse interaktioner mellem procesinput. Dette gjorde det muligt for dem at omdanne rådata til handlingsrettede indsigter på få sekunder, hvilket fremskyndede udviklingen af skalerbare produktionssystemer [4] .

"Vores teams videnskabelige ekspertise inden for design af eksperiment (DoE) metodologi og statistisk analyse, suppleret med BioRaptors AI-drevne løsning, giver os mulighed for bedre at forstå interaktionerne mellem forskellige procesinput og -betingelser. Med de store datamængder vi genererer, accelererer denne kapacitet udviklingen af robuste og skalerbare processer for dyrket kød."

– Sagit Shalel-Levanon, Senior Director of Process Development, Aleph Farms [4]

For producenter, der søger kompatible værktøjer, tilbyder platforme som

Når integrationen er på plads, er det essentielt at adressere tilbagevendende udfordringer for langsigtet succes.

Almindelige implementeringsudfordringer og løsninger

Omkostninger og kompleksitet står ofte i vejen for at adoptere PAT. Avancerede teknikker som Raman-spektroskopi kræver betydelige investeringer og ekspertise [2]. skalering af dyrkede kødprocesser kan også udgøre problemer - værktøjer, der fungerer i laboratoriet, kan svigte under fuldskala produktion, hvis de ikke er korrekt valideret [3] . Løsningen? Vælg udstyr, der opfylder både Life Science-standarder (ASME BPE) og Fødevare- og drikkevarestandarder (3-A, EHEDG) fra starten. Dette sikrer kompatibilitet, når produktionen skaleres [3].

Inline-sensorer er særligt værdifulde for at opretholde sterilitet og give uafbrudte data. Traditionelle offline-analyser risikerer ikke kun kontaminering, men øger også omkostningerne [3].

Automatisering af dataindsamling og analyse kan forenkle teknisk kompleksitet, reducere omkostninger og tid til planteengineering med op til 30% [3]. Selvkalibrerende sensorer, såsom automatiserede RTD-temperatursensorer, reducerer yderligere manuel indgriben, eliminerer fejl og uopdagede fejl [3].

Overholdelse af lovgivning er en anden udfordring, men PAT kan faktisk gøre det lettere at opfylde disse krav. Fortsat procesverifikation (CPV), som nu forventes af både FDA og EMA, er strømlinet med automatiseret software, der sporer proceskapabiliteter (Cpk og Ppk) og overvåger parametre mod kontrolgrænser [1].

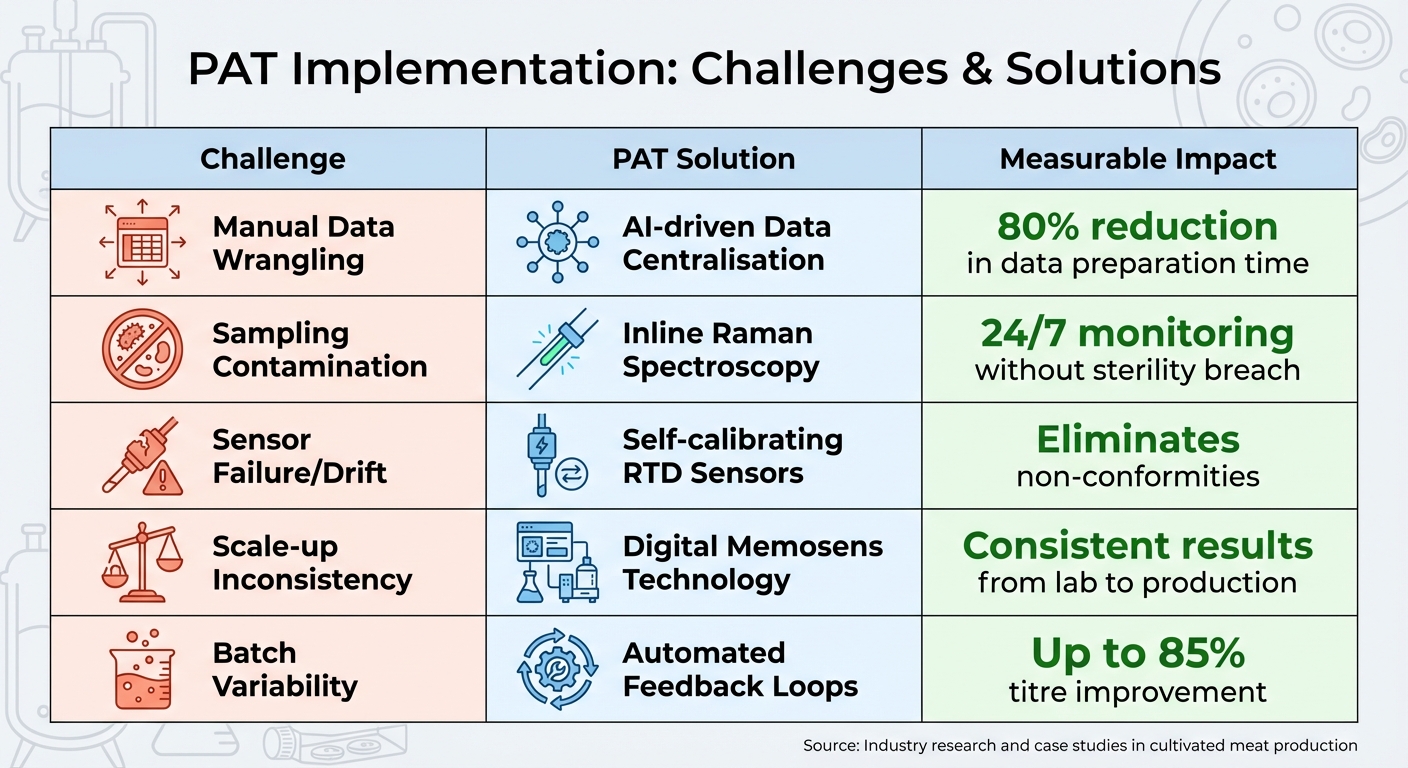

| Udfordring | PAT-løsning | Målbar Effekt |

|---|---|---|

| Manuel Datahåndtering | AI-drevet Datacentralisering | 80% reduktion i dataklargøringstid [1] |

| Prøveforurening | Inline Raman-spektroskopi | 24/7 overvågning uden sterilitetsovertrædelse [3] |

| Sensorfejl/Drift | Selvkalibrerende RTD-sensorer | Eliminerer afvigelser [3] |

| Skaleringsinkonsistens | Digital Memosens-teknologi | Konsekvente resultater fra laboratorium til produktion [3] |

| Batchvariabilitet | Automatiserede Feedback-sløjfer | Op til 85% forbedring af titer [3] |

For at lette adoptionen, start med en pilot på en enkelt bioreaktor. Dette giver teams mulighed for at validere teknologien og opbygge ekspertise, før de skalerer op. Ved at tage disse udfordringer op direkte kan producenter opnå den batch-konsistens, der er nødvendig for skalerbar produktion af dyrket kød.

PAT-anvendelser i produktion af dyrket kød

Process Analytical Technology (PAT) viser sin værdi i produktion af dyrket kød. Værktøjer som Raman-spektroskopi og avancerede sensorer hjælper med at sikre ensartet batchkvalitet ved at opretholde de præcise betingelser, der er nødvendige for reproducerbare resultater. Lad os se nærmere på, hvordan disse teknologier gør en reel forskel.

Brug af Raman-spektroskopi til at optimere cellekultur

Raman-spektroskopi er et kraftfuldt værktøj til at opretholde stabile betingelser i cellekultur gennem præcis, realtidsfeedback.Tilbage i april 2022 demonstrerede forskere fra Sartorius Stedim Biotech og Reutlingen University dette ved at integrere en in-line Raman flowcelle i den cellefrie høststrøm af en CHO-celle perfusionsproces. Ved hjælp af en OPLS-model etablerede de en feedback-loop, der holdt glukoseniveauerne stabile ved 4 g/L og 1,5 g/L, med kun ±0,4 g/L variation [8][9] .

Denne stabilitet havde en direkte indvirkning på produktkvaliteten. Ved at opretholde glukoseniveauer omkring 2 g/L blev glykation i proteinprodukter reduceret fra cirka 9% til 4% [7]. Sammenlign dette med traditionel offline-sampling, som typisk sker hver 24. time. Raman-sensorer leverer derimod opdateringer hvert par minutter, hvilket muliggør strammere kontrol og undgår "fest-sult" cyklusser, der kan forstyrre batch-konsistens [7].

"Raman-spektroskopi er blevet bredt adopteret i bioproduktion som en alsidig analytisk teknik til realtidsmonitorering af cellekulturens ydeevneparametre, såsom glukose, glutamin, glutamat, laktat, levedygtig celletæthed (VCD) og produkttiter." – Alexander Graf et al., Sartorius Stedim Biotech [7]

Skalerbarheden af denne teknologi er en anden stor fordel. I en anden undersøgelse fra april 2022 blev en prototype Raman-flowcelle testet i et 250 mL Ambr® mini-bioreaktorsystem. Ved at bruge automatiseret design af eksperimenter (DoE) og tilsætte prøver med glukose, laktat og glutamin, skabte forskere kalibreringsmodeller, der kunne skaleres op til 2.000 L engangsbioreaktorer [7].

Mens Raman-spektroskopi er et fremtrædende værktøj, er det ikke den eneste teknologi, der gør fremskridt i produktionen af dyrket kød.Andre sensorer træder også til for at forbedre bioprocesovervågning.

Sensor teknologi til bioprocesovervågning

Ud over Raman spektroskopi spiller andre sensorsystemer en vigtig rolle i realtidsmonitorering. Bio-kapacitans sensorer, såsom BioPAT® Viamass, giver kontinuerlige in-line målinger af levedygtig celletæthed (VCD). Dette muliggør automatiseret celleblødning, hvilket sikrer steady-state forhold i kontinuerlige perfusionssystemer [8][9].

Digitale værktøjer som Memosens er også afgørende. De overvåger parametre som pH og opløst ilt, og leverer pålidelige resultater, uanset om det er i laboratoriet eller i kommerciel skala [3]. I mellemtiden eliminerer selvkalibrerende RTD temperatursensorer risikoen for uopdagede fejl, hvilket sikrer proces sikkerhed uden behov for manuelle kontroller [3].

Cell and Gene Therapy Catapult har demonstreret værdien af integrerede sensorsystemer i T-celle bioprocessering. Ved at bruge in-line Raman optiske sensorer opnåede de korrelationskoefficienter på 0,987 for glukose og 0,986 for laktat [5]. Damian Marshall, direktør for ny produktudvikling i organisationen, fremhævede fordelene:

"Muligheden for at måle disse nøgleparametre ved hjælp af en in-line Raman optisk sensor gør det muligt at få øjeblikkelig feedback på procespræstationen. Dette kunne hjælpe med at forbedre celleterapi bioprocessering betydeligt ved at tillade proaktiv beslutningstagning baseret på realtidsprocesdata" [5]

For producenter af dyrket kød, der ønsker at adoptere disse teknologier, forbinder platforme som

Fremtidige Udviklinger i PAT for Dyrket Kød

Udviklingen af Process Analytical Technology (PAT) omformer produktionen af dyrket kød med fokus på større konsistens og skalerbarhed. I hjertet af denne fremgang er kunstig intelligens (AI) og maskinlæring, som driver et skift mod AI-drevne produktionssystemer . I mellemtiden tackler innovative skaleringsmetoder udfordringerne ved kommerciel skala produktion, hvilket baner vejen for mere effektiv produktion.

AI og maskinlæring til proceskontrol

AI og maskinlæring transformerer, hvordan processer for dyrket kød overvåges og kontrolleres. I stedet for blot at reagere på problemer, tilbyder disse teknologier nu forudsigende indsigter. For eksempel kan maskinlæringsmodeller markere procesafvigelser eller mikrobiel forurening op til 200 timer tidligere end traditionelle metoder [6]. Denne tidlige detektion er afgørende for at sikre batch-konsistens og undgå dyre produktionsforsinkelser.

En vigtig udvikling er brugen af bløde sensorer. Disse er i bund og grund softwaremodeller, der kombinerer sensordata med statistiske værktøjer til at estimere variabler, der ellers er svære at måle, som cellelevedygtighed.Ved at integrere data fra hardwaresensorer - såsom Raman-spektroskopi - med avancerede statistiske teknikker som kunstige neurale netværk (ANN) og Partial Least Squares (PLS), giver disse modeller en dybere forståelse af processen [5][6].

Mellem 2023 og 2025 demonstrerede Oxford Biomedica potentialet af disse teknologier i produktionen af lentivirale vektorer. Ved at bruge Ranger Refractive Index PAT-systemet sammen med maskinlæring udviklede de en autonom pH-kontrolstrategi. Dette system justerede i realtid baseret på metabolisk hastighedsindeks (MRI) data, hvilket førte til en 1,8 gange stigning i metabolisk aktivitet sammenlignet med uoptimerede metoder. Det afslørede også tidligere ubemærkede forbindelser mellem pH-niveauer og ilttilgængelighed [6].

En anden spændende udvikling er fremkomsten af digitale tvillinger.Disse virtuelle modeller giver producenter mulighed for at simulere og teste nøgleprocesparametre, før den faktiske produktion begynder [10] . Biomatter, et biotekfirma, har taget dette koncept videre ved at bruge proprietære maskinlæringsalgoritmer til at designe helt nye enzymer. Som CEO Laurynas Karpus forklarede i oktober 2025:

"Vores AI kan derefter designe et helt nyt aktivt sted og enzymstruktur med en helt ny mekanisme" [10].

Bevægelsen mod autonom proceskontrol er særligt bemærkelsesværdig. Nye PAT-systemer er nu afhængige af adaptiv logik, der dynamisk justerer bioreaktorens indstillingspunkter i realtid baseret på metabolisk aktivitetsdata. Denne fleksibilitet er essentiel for at håndtere den naturlige variation, der opstår mellem produktionsbatcher, og erstatter stive, forudindstillede protokoller med en mere responsiv tilgang [6].

Tilpasning af PAT til kommerciel produktion

Mens AI forbedrer forudsigelsesevnerne, præsenterer skalering af disse teknologier til kommerciel brug særlige udfordringer, der kræver praktiske løsninger.

Et stort problem er reproducerbarhed fra batch til batch. Nuværende fermenteringsprocesser viser ofte betydelig variation, med produktkoncentrationsmønstre, der afviger med op til 50% mellem kørsler [2]. Sådanne uoverensstemmelser er en stor hindring for at opnå den pålidelighed, der er nødvendig for storskalaproduktion.

En anden udfordring er at sikre sensorens konsistens på tværs af forskellige produktionsskalaer. Digitale sensorer som Memosens, der overvåger pH og opløst ilt, skal levere pålidelige data, uanset om de bruges i små laboratoriebioreaktorer eller storskalaproduktionsanlæg.Standardisering af disse instrumenter på tværs af alle skalaer kan strømline procesoverførsler og reducere omkostninger og tidslinjer for plantekonstruktion med op til 30% [3].

Omkostninger er en anden barriere for skalering. Høje driftsudgifter til offline-analyser og avanceret udstyr kan begrænse kommerciel levedygtighed [11][3]. For at imødegå dette undersøger nogle virksomheder mere økonomiske bioreaktormaterialer for at reducere kapitalomkostningerne [11]. Derudover implementeres mediegenbrugstrategier, såsom tangential flow-filtrering, for at modvirke de høje omkostninger ved cellekulturmedier [11].

For virksomheder, der ønsker at implementere disse avancerede PAT-systemer, giver platforme som

Konklusion

Process Analytical Technology (PAT) ændrer måden, hvorpå konsistens håndteres i produktionen af dyrket kød. I stedet for at vente til slutningen af produktionen for at teste kvaliteten, integrerer PAT realtidsmonitorering og automatiske justeringer direkte i processen. Dette skift tackler en af industriens største udfordringer: den iboende variabilitet i biologiske systemer. Som tidligere diskuteret spiller hver komponent af PAT en rolle i at skabe en mere pålidelig og forudsigelig produktionsramme.

Teknologier som Raman-spektroskopi og refraktometri giver kontinuerlig, realtidsindsigt i cellernes metabolisme, hvilket eliminerer behovet for manuel prøvetagning. Dette reducerer ikke kun risikoen for forurening fra åben prøvetagning, men lukker også "blinde pletter" mellem periodiske laboratorietests [3] [5]. Når de kombineres med automatiserede feedbacksystemer, kan disse værktøjer foretage justeringer i realtid, såsom at tilføje næringsstoffer eller finjustere pH-niveauer, hvilket sikrer, at optimale betingelser opretholdes gennem hele dyrkningsprocessen.

De kommercielle fordele ved disse innovationer er betydelige. For eksempel har realtids glukosekontrol ved hjælp af Raman-teknologi vist sig at øge produktudbyttet med 85%, mens pH-optimering gennem refraktometri forbedrer metabolisk aktivitet med 1,8 gange [3][6].Efterhånden som sektoren for dyrket kød bevæger sig mod sin forventede andel på 30% af det globale kødforbrug i 2040, er sådanne effektivitetsforbedringer afgørende for at holde produktionen økonomisk levedygtig [3].

Standardiserede digitale sensorer, såsom Memosens, strømliner yderligere overgangen fra laboratorie- til kommerciel produktion ved at sikre konsistente målinger på tværs af forskellige bioreaktorstørrelser. Disse værktøjer kan reducere ingeniøromkostninger og tidslinjer med op til 30% [3]. For producenter, der ønsker at adoptere disse avancerede systemer, forbinder ressourcer som

AI og maskinlæring er også kommet på banen, hvilket muliggør forudsigelig og autonom proceskontrol. Disse teknologier tillader systemer at tilpasse sig de unikke karakteristika ved hver batch.Som Thomas Williams og hans team fremhævede:

"Proceskontrol og intervention ved hjælp af dette nye refraktometri-baserede PAT-system har potentiale til at lette finjusteringen og den hurtige optimering af produktionsmiljøet og muliggøre adaptiv proceskontrol for forbedret procesydelse og robusthed" [6].

Denne evne til at tilpasse sig vil være særligt vigtig, når industrien skalerer op fra forskningsniveau-operationer til fuld kommerciel produktion. Disse fremskridt understreger den essentielle rolle, som PAT spiller i at sikre både kvalitet og skalerbarhed i den dyrkede kødindustri.

Ofte stillede spørgsmål

Hvordan sikrer Process Analytical Technology (PAT) ensartet kvalitet i produktionen af dyrket kød?

Process Analytical Technology (PAT) spiller en nøglerolle i at opretholde batch-konsistens i produktionen af dyrket kød ved at muliggøre realtidsmonitorering og -kontrol af essentielle bioprocesparametre. Med værktøjer som spektroskopiske og elektrokemiske sensorer holder PAT nøje øje med kritiske faktorer som pH, iltniveauer, temperatur og næringsstofkoncentrationer inde i bioreaktorer. Denne konstante overvågning tillader hurtige justeringer for at sikre, at forholdene forbliver optimale gennem hele produktionsprocessen.

Ved at tilbyde et klart overblik over det cellulære miljø hjælper PAT med at reducere variation mellem batcher, mindske spild og forbedre den samlede effektivitet. Det sikrer, at hver batch opfylder de samme høje kvalitetsstandarder.Når det kombineres med AI-drevne systemer, tager PAT præcision til det næste niveau, forenkler operationer og understøtter produktionen af sikker, konsistent dyrket kød.

Hvilke fordele giver Raman-spektroskopi til overvågning af bioreaktorforhold i produktionen af dyrket kød?

Raman-spektroskopi fungerer som en uvurderlig Process Analytical Technology (PAT) for produktion af dyrket kød, der tilbyder realtids, ikke-invasiv overvågning af bioreaktorforhold. Ved kontinuerligt at indsamle data etablerer det en forbindelse mellem procesparametre og kritiske kvalitetsattributter, hvilket sikrer, at hver batch opfylder konsistente, højkvalitetsstandarder.

Denne teknik muliggør samtidig sporing af essentielle faktorer som celletæthed, levedygtighed, og metabolitniveauer, hvilket leverer afgørende indsigt i bioprocessen.Disse realtidsmålinger muliggør adaptiv proceskontrol, hvilket øger produktiviteten, samtidig med at potentielle risici minimeres. Desuden sikrer Raman-spektroskopi stabile vækstbetingelser gennem hele produktionen, hvilket strømliner dyrkningsprocessen for optimale resultater.

Hvordan forbedrer AI og maskinlæring proceskontrol i produktionen af dyrket kød?

AI og maskinlæring transformerer proceskontrol i produktionen af dyrket kød ved at tilbyde præcis overvågning, reducere spild og opretholde ensartet kvalitet. Disse teknologier behandler data fra sensorer, der overvåger kritiske faktorer som pH, iltniveauer, temperatur og cellevækst. Dette gør det muligt for producenter at finjustere produktionsbetingelserne i realtid.

Maskinlæringsmodeller kan også forudse potentielle problemer, såsom kontaminering eller uregelmæssigheder i cellevækst, hvilket muliggør hurtige korrigerende foranstaltninger.Hvad mere er, at disse systemer bliver klogere over tid ved at genoptræne med nye data, hvilket forbedrer deres præcision og pålidelighed. AI-drevne Process Analytical Technology (PAT) systemer går et skridt videre ved at levere realtidsindsigt i cellekulturens metaboliske aktivitet, hvilket hjælper med at sikre batch-konsistens og overholdelse af lovkrav.

Ved at integrere AI og maskinlæring kan producenter af dyrket kød øge effektiviteten, skalere produktionen mere effektivt og forbedre produktsikkerheden. Denne fremgang er med til at forme en fremtid med mere bæredygtig fødevareproduktion.