La Tecnología Analítica de Procesos (PAT) está transformando la producción de carne cultivada al integrar el control de calidad en tiempo real en la fabricación. En lugar de depender de pruebas del producto final, PAT asegura una calidad consistente a lo largo de la producción al monitorear continuamente parámetros clave como pH, oxígeno disuelto, glucosa y densidad celular viable. Este enfoque reduce los riesgos de contaminación, mejora la eficiencia y se alinea con los requisitos regulatorios para una calidad de producto consistente.

Puntos clave:

- Monitoreo en tiempo real: Los sensores rastrean parámetros críticos sin muestreo manual, asegurando la esterilidad y reduciendo costos.

- Control automatizado: Los sistemas de retroalimentación ajustan las condiciones instantáneamente para mantener ambientes óptimos para el crecimiento celular.

- Consistencia de lotes: Minimiza la variabilidad, un problema común en los procesos tradicionales donde los rendimientos pueden fluctuar en un 50%.

- Herramientas avanzadas: Tecnologías como la espectroscopía Raman y sensores Memosens mejoran la precisión y la escalabilidad.

- Cumplimiento normativo: Cumple con los estándares de la FDA y la EMA para la verificación de procesos, agilizando los procesos de aprobación.

Tecnología Analítica de Procesos en la Biomanufactura

sbb-itb-ffee270

Herramientas y Técnicas PAT para Carne Cultivada

La Tecnología Analítica de Procesos (PAT) ahora combina sensores tradicionales con métodos analíticos de vanguardia para ofrecer información continua y en tiempo real sobre las condiciones del biorreactor. Juntos, estos instrumentos proporcionan una visión detallada e ininterrumpida de lo que ocurre dentro de los biorreactores.

Exploremos los componentes clave de estos sistemas integrados, comenzando con los sensores de monitoreo en tiempo real.

Sensores de Monitoreo en Tiempo Real

En el corazón de cualquier sistema PAT, la selección de sensores para biorreactores de carne cultivada es crítica para mantener condiciones estables. Estos sensores miden continuamente pH, oxígeno disuelto (DO), temperatura, tasa de flujo y velocidad del agitador a lo largo de todo el proceso de cultivo [5]. Tales parámetros son esenciales para crear un ambiente donde las células puedan prosperar.

Un gran avance es el uso de sensores de Densidad Celular Viable (VCD), que superan los métodos tradicionales de conteo celular. Tecnologías como el sensor de absorción OUSBT66 y la espectroscopía dieléctrica basada en capacitancia monitorean específicamente las células vivas, ignorando las muertas [3][6]. Este enfoque asegura consistencia en el crecimiento celular y ayuda a mantener la uniformidad del lote, factores clave para un cultivo celular productivo.

Las tecnologías de sensores digitales también han revolucionado la precisión de las mediciones en entornos desafiantes de biorreactores. La tecnología Memosens, por ejemplo, utiliza acoplamiento inductivo sin contacto para proporcionar lecturas confiables incluso en condiciones de alta humedad. Almacena datos de calibración directamente dentro de la cabeza del sensor, lo que permite reemplazos rápidos de "conectar y usar" y minimiza el tiempo de inactividad [3]. Para el monitoreo de temperatura, los sensores RTD en línea como el TrustSens TM371 están diseñados para detectar fallos instantáneamente, reduciendo el riesgo de no conformidades [3].

Métodos Analíticos Avanzados

Más allá de los sensores físicos, los métodos analíticos avanzados mejoran el control de procesos y proporcionan conocimientos más profundos.

La espectroscopía Raman ha surgido como una de las herramientas más poderosas en el arsenal de PAT.Este sensor óptico en línea captura una "huella molecular" del entorno de cultivo, lo que permite el monitoreo simultáneo de componentes clave como glucosa, lactato, glutamina, amoníaco y aminoácidos [3] [5]. A diferencia de los métodos infrarrojos, la espectroscopía Raman se ve mínimamente afectada por el agua, lo que la hace especialmente adecuada para cultivos celulares acuosos [5]. Por ejemplo, en un modelo de inmunoterapia con células T relevante para la producción de carne cultivada, los modelos quimiométricos Raman demostraron coeficientes de correlación de R = 0.987 para glucosa y R = 0.986 para lactato [5] .

"La espectroscopía Raman no es una tecnología de sensor óptico plug and read... los datos espectroscópicos a menudo necesitan ser modelados utilizando enfoques de análisis multivariante... para extraer la máxima cantidad de información relevante." - Marc-Olivier Baradez et al. [5]

Para una alternativa más simple y rentable, los sistemas PAT basados en refractometría están ganando terreno. El sistema Ranger RI , por ejemplo, utiliza el perfil de índice de refracción (RI) para calcular un Índice de Tendencia de Proceso (PTI) y un Índice de Tasa Metabólica (MRI). Estos índices rastrean cambios en el metabolismo celular y la composición del cultivo [6] . Un estudio de 2023 publicado en Nature demostró que integrar este sistema con cultivos celulares HEK293T llevó a un aumento de 1.8 veces en la actividad metabólica , logrado a través de estrategias de control de pH guiadas por datos de MRI [6].

Sin embargo, el uso de estas herramientas avanzadas requiere precisión. Por ejemplo, la espectroscopía Raman se basa en técnicas complejas de modelado quimiométrico, como Mínimos Cuadrados Parciales o Redes Neuronales Artificiales, para traducir datos espectrales en bruto en información procesable [5].

Para los productores de carne cultivada que buscan equipos PAT, plataformas como

Cómo Implementar PAT para la Consistencia de Lotes

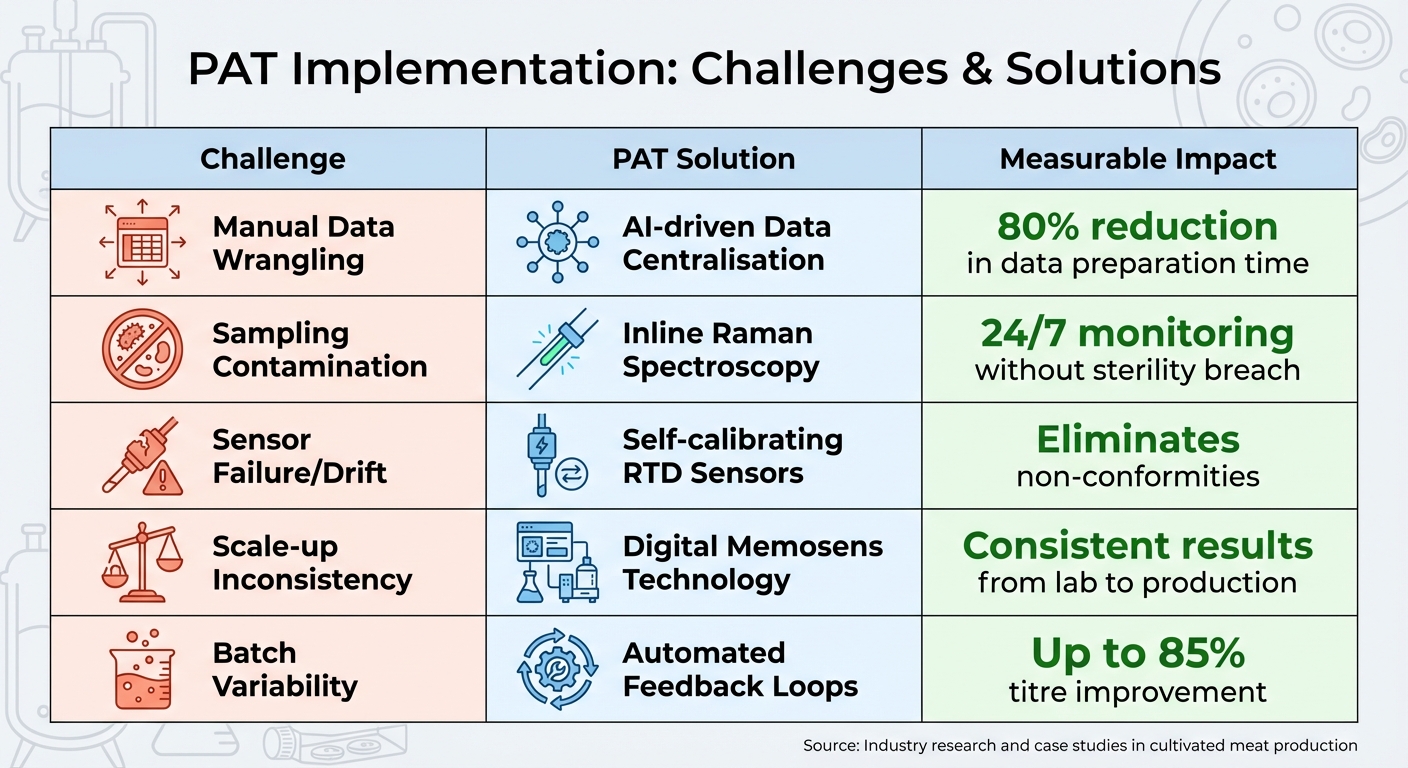

Desafíos y Soluciones de Implementación de PAT en la Producción de Carne Cultivada

Esta sección profundiza en los pasos prácticos para usar PAT (Tecnología Analítica de Procesos) para asegurar una producción consistente de carne cultivada. Aunque PAT involucra sensores avanzados y herramientas analíticas, su verdadero valor radica en convertir datos en información procesable.El éxito depende de integrar sin problemas estas herramientas con los sistemas de biorreactores y las plataformas de gestión de datos.

El punto de partida es identificar Atributos Críticos de Calidad (CQAs) y Parámetros Críticos del Proceso (CPPs) . Para la carne cultivada, estos típicamente incluyen factores como pH, oxígeno disuelto, temperatura, densidad celular viable y metabolitos como glucosa y lactato [3][4]. Una vez identificados, el siguiente paso es pasar de los análisis de laboratorio tradicionales a sensores en línea que proporcionan monitoreo continuo, las 24 horas del día, sin comprometer la esterilidad [3]. A continuación, exploraremos cómo la retroalimentación automatizada, la integración de sensores y la superación de desafíos comunes pueden agilizar la implementación de PAT.

Bucles de Retroalimentación Automatizados

Los bucles de retroalimentación automatizados son un cambio radical para mantener la consistencia de los lotes.Al vincular sensores en tiempo real con los controles del biorreactor, estos bucles permiten ajustes instantáneos, como modificar las tasas de alimentación, el flujo de gas o la velocidad de agitación cuando los parámetros se desvían del rango [2]. Por ejemplo, se ha demostrado que el uso de monitoreo de glucosa basado en Raman en tiempo real aumenta los niveles de título en cultivos de células de mamíferos en un 85% [3]. Estos sistemas ayudan a contrarrestar la variabilidad causada por factores como diferencias en el tamaño del inóculo o cambios en los lotes de medios [2].

"La calidad de las proteínas terapéuticas recombinantes, que no se puede medir en línea, está estrechamente relacionada con la calidad del proceso de producción. La calidad del proceso está estrechamente relacionada con su reproducibilidad."

– R. Simutis y A. Lübbert, Journal of Biotechnology [2]

Implementar los principios de Quality-by-Design (QbD) es crucial aquí.En lugar de adherirse rígidamente a procedimientos fijos, QbD utiliza modelos matemáticos para crear estrategias operativas que pueden adaptarse a las perturbaciones del proceso [2] .

Integración de PAT con Sistemas de Biorreactores

Para que las herramientas PAT funcionen eficazmente, deben integrarse sin problemas con los sistemas de biorreactores. Las tecnologías de sensores digitales como Memosens son una opción práctica, ofreciendo un rendimiento fiable incluso en entornos desafiantes y con mucha humedad. Estos sensores pueden mantener resultados consistentes desde biorreactores de laboratorio a pequeña escala hasta la producción comercial a gran escala [3] .

El mayor desafío a menudo radica en gestionar los datos. Las fuentes desconectadas, como sensores, registros manuales y sistemas LIMS, pueden crear ineficiencias.Centralizar todos los datos en una plataforma digital asegura una "fuente única de verdad", permitiendo análisis avanzados como el análisis de datos multivariados y el Análisis de Componentes Principales (PCA). Estas técnicas pueden identificar rápidamente valores atípicos e identificar qué variables del proceso generan inconsistencias [1][4].

Un gran ejemplo proviene de Aleph Farms, que en 2024 y 2025 utilizó la plataforma impulsada por IA de BioRaptor para centralizar y analizar vastos conjuntos de datos de sus procesos ascendentes. Liderado por Sagit Shalel-Levanon, el equipo combinó datos de sensores de pH, oxígeno disuelto, glucosa y lactato para descubrir interacciones complejas entre las entradas del proceso. Esto les permitió convertir datos brutos en información procesable en segundos, acelerando el desarrollo de sistemas de producción escalables [4] .

"La experiencia científica de nuestro equipo en la metodología de diseño de experimentos (DoE) y análisis estadístico, complementada por la solución impulsada por IA de BioRaptor, nos permite comprender mejor las interacciones entre varios insumos y condiciones del proceso. Con los grandes datos que generamos, esta capacidad acelera el desarrollo de procesos robustos y escalables para la carne cultivada."

– Sagit Shalel-Levanon, Directora Senior de Desarrollo de Procesos, Aleph Farms [4]

Para los productores que buscan herramientas compatibles, plataformas como

Una vez que la integración está en su lugar, abordar los desafíos recurrentes es esencial para el éxito a largo plazo.

Desafíos comunes de implementación y soluciones

El costo y la complejidad a menudo impiden la adopción de PAT. Técnicas avanzadas como la espectroscopía Raman requieren una inversión y experiencia significativas [2]. escalar procesos de carne cultivada también puede plantear problemas: las herramientas que funcionan en el laboratorio pueden fallar durante la producción a gran escala si no se validan adecuadamente [3] . ¿La solución? Elija equipos que cumplan con los estándares de Ciencias de la Vida (ASME BPE) y los estándares de Alimentos & Bebidas (3-A, EHEDG) desde el principio. Esto asegura la compatibilidad a medida que la producción escala [3] .

Los sensores en línea son particularmente valiosos para mantener la esterilidad y proporcionar datos ininterrumpidos. Los análisis tradicionales fuera de línea no solo arriesgan la contaminación, sino que también aumentan los costos [3].

La automatización de la recopilación y el análisis de datos puede simplificar la complejidad técnica, reduciendo los costos y el tiempo de ingeniería de plantas hasta en un 30% [3]. Los sensores autocalibrantes, como los sensores de temperatura RTD automatizados, reducen aún más la intervención manual, eliminando errores y fallos no detectados [3].

El cumplimiento normativo es otro desafío, pero PAT puede realmente facilitar el cumplimiento de estos requisitos. La Verificación Continua de Procesos (CPV), ahora esperada tanto por la FDA como por la EMA, se optimiza con software automatizado que rastrea las capacidades del proceso (Cpk y Ppk) y monitorea los parámetros en relación con los límites de control [1].

| Desafío | Solución PAT | Impacto Medible |

|---|---|---|

| Manipulación Manual de Datos | Centralización de Datos impulsada por IA | 80% de reducción en el tiempo de preparación de datos [1] |

| Contaminación de Muestras | Espectroscopía Raman en Línea | Monitoreo 24/7 sin violación de esterilidad [3] |

| Fallo/Desviación del Sensor | Sensores RTD Auto-calibrantes | Elimina no conformidades [3] |

| Inconsistencia en la Escalabilidad | Tecnología Digital Memosens | Resultados consistentes del laboratorio a la producción [3] |

| Variabilidad de Lotes | Bucles de Retroalimentación Automatizados | Hasta un 85% de mejora en el título [3] |

Para facilitar la adopción, comience con un piloto en un solo biorreactor. Esto permite a los equipos validar la tecnología y desarrollar experiencia antes de escalar. Al abordar estos desafíos de frente, los productores pueden lograr la consistencia de lotes necesaria para la producción escalable de carne cultivada.

Aplicaciones de PAT en la Producción de Carne Cultivada

La Tecnología Analítica de Procesos (PAT) está demostrando su valor en la producción de carne cultivada. Herramientas como la espectroscopía Raman y sensores avanzados están ayudando a garantizar la calidad consistente de los lotes al mantener las condiciones precisas necesarias para obtener resultados reproducibles. Echemos un vistazo más de cerca a cómo estas tecnologías están marcando una verdadera diferencia.

Uso de la Espectroscopía Raman para Optimizar el Cultivo Celular

La espectroscopía Raman es una herramienta poderosa para mantener condiciones estables en el cultivo celular a través de retroalimentación precisa y en tiempo real.En abril de 2022, investigadores de Sartorius Stedim Biotech y la Universidad de Reutlingen demostraron esto al integrar una celda de flujo Raman en línea en la corriente de cosecha sin células de un proceso de perfusión de células CHO. Usando un modelo OPLS, establecieron un bucle de retroalimentación que mantenía los niveles de glucosa estables en 4 g/L y 1.5 g/L, con solo una variabilidad de ±0.4 g/L [8][9] .

Esta estabilidad tuvo un impacto directo en la calidad del producto. Al mantener los niveles de glucosa alrededor de 2 g/L, la glicación en productos proteicos se redujo de aproximadamente 9% a 4% [7]. Compare esto con el muestreo tradicional fuera de línea, que típicamente ocurre cada 24 horas. Los sensores Raman, por otro lado, proporcionan actualizaciones cada pocos minutos, permitiendo un control más estricto y evitando los ciclos de "banquete-hambruna" que pueden interrumpir la consistencia del lote [7].

"La espectroscopía Raman ha sido ampliamente adoptada en la biomanufactura como una técnica analítica multipropósito para el monitoreo en tiempo real de los parámetros de rendimiento del cultivo celular, tales como glucosa, glutamina, glutamato, lactato, densidad celular viable (VCD) y título del producto." – Alexander Graf et al., Sartorius Stedim Biotech [7]

La escalabilidad de esta tecnología es otra ventaja importante. En otro estudio de abril de 2022, se probó un prototipo de celda de flujo Raman en un sistema de mini biorreactor Ambr® de 250 mL. Al utilizar el diseño automatizado de experimentos (DoE) y muestras enriquecidas con glucosa, lactato y glutamina, los investigadores crearon modelos de calibración que podrían escalarse a biorreactores de un solo uso de 2,000 L [7].

Si bien la espectroscopía Raman es una herramienta destacada, no es la única tecnología que está causando impacto en la producción de carne cultivada.Otros sensores también están mejorando el monitoreo de bioprocesos.

Tecnología de Sensores para el Monitoreo de Bioprocesos

Además de la espectroscopía Raman, otros sistemas de sensores están desempeñando roles clave en el monitoreo en tiempo real. Los sensores de bio-capacitancia, como el BioPAT® Viamass, proporcionan mediciones continuas en línea de la densidad celular viable (VCD). Esto permite el sangrado celular automatizado, asegurando condiciones de estado estacionario en sistemas de perfusión continua [8][9] .

Las herramientas digitales como Memosens también son cruciales. Monitorean parámetros como el pH y el oxígeno disuelto, entregando resultados confiables ya sea en el laboratorio o a escala comercial [3]. Mientras tanto, los sensores de temperatura RTD auto-calibrantes eliminan el riesgo de fallas no detectadas, asegurando la seguridad del proceso sin la necesidad de verificaciones manuales [3].

El Cell and Gene Therapy Catapult ha demostrado el valor de los sistemas de sensores integrados en el bioprocesamiento de células T. Al utilizar sensores ópticos Raman en línea, lograron coeficientes de correlación de 0.987 para la glucosa y 0.986 para el lactato [5]. Damian Marshall, Director de Desarrollo de Nuevos Productos en la organización, destacó los beneficios:

"La capacidad de medir estos parámetros clave utilizando un sensor óptico Raman en línea hace posible tener retroalimentación inmediata sobre el rendimiento del proceso.Esto podría ayudar a mejorar significativamente el bioprocesamiento de terapias celulares al permitir la toma de decisiones proactivas basadas en datos de procesos en tiempo real" [5]

Para los productores de carne cultivada que buscan adoptar estas tecnologías, plataformas como

Desarrollos Futuros en PAT para Carne Cultivada

La evolución de la Tecnología Analítica de Procesos (PAT) está transformando la producción de carne cultivada, enfocándose en una mayor consistencia y escalabilidad. En el corazón de este progreso están la inteligencia artificial (IA) y el aprendizaje automático, que están impulsando un cambio hacia sistemas de producción impulsados por IA . Mientras tanto, los enfoques innovadores de escalado están abordando los desafíos de la fabricación a escala comercial, allanando el camino para una producción más eficiente.

IA y Aprendizaje Automático para el Control de Procesos

La IA y el aprendizaje automático están transformando cómo se monitorean y controlan los procesos de carne cultivada. En lugar de simplemente reaccionar a los problemas, estas tecnologías ahora ofrecen perspectivas predictivas. Por ejemplo, los modelos de aprendizaje automático pueden señalar desviaciones del proceso o contaminación microbiana hasta 200 horas antes que los métodos tradicionales [6]. Esta detección temprana es crítica para asegurar la consistencia del lote y evitar costosos contratiempos en la producción.

Un desarrollo clave es el uso de sensores blandos. Estos son esencialmente modelos de software que combinan datos de sensores con herramientas estadísticas para estimar variables que de otro modo son difíciles de medir, como la viabilidad celular.Al integrar datos de sensores de hardware, como la espectroscopía Raman, con técnicas estadísticas avanzadas como Redes Neuronales Artificiales (ANN) y Mínimos Cuadrados Parciales (PLS), estos modelos proporcionan una comprensión más profunda del proceso [5][6].

Entre 2023 y 2025, Oxford Biomedica mostró el potencial de estas tecnologías en la producción de vectores lentivirales. Utilizando el sistema PAT de Índice de Refracción Ranger junto con el aprendizaje automático, desarrollaron una estrategia autónoma de control de pH. Este sistema se ajustó en tiempo real basado en datos del índice de tasa metabólica (MRI), lo que llevó a un aumento de 1.8 veces en la actividad metabólica en comparación con métodos no optimizados. También descubrió vínculos previamente no notados entre los niveles de pH y la disponibilidad de oxígeno [6].

Otro avance emocionante es el auge de los gemelos digitales. Estos modelos virtuales permiten a los fabricantes simular y probar parámetros clave del proceso antes de que comience la producción real [10]. Biomatter, una empresa biotecnológica, ha llevado este concepto más allá al utilizar algoritmos de aprendizaje automático patentados para diseñar enzimas completamente nuevas. Como explicó el CEO Laurynas Karpus en octubre de 2025:

"Nuestra IA puede entonces diseñar un sitio activo y una estructura de enzima completamente nuevos con un mecanismo completamente novedoso" [10].

El avance hacia el control autónomo de procesos es especialmente notable. Los sistemas PAT emergentes ahora dependen de la lógica adaptativa, ajustando dinámicamente los puntos de ajuste del biorreactor en tiempo real basándose en datos de actividad metabólica. Esta flexibilidad es esencial para gestionar la variabilidad natural que ocurre entre lotes de producción, reemplazando protocolos rígidos y preestablecidos con un enfoque más receptivo [6].

Adaptación de PAT para la Producción a Escala Comercial

Si bien la IA mejora las capacidades predictivas, escalar estas tecnologías para uso comercial presenta desafíos distintos que requieren soluciones prácticas.

Un problema importante es la reproducibilidad de lote a lote. Los procesos de fermentación actuales a menudo muestran una variabilidad significativa, con patrones de concentración de productos que se desvían hasta un 50% entre ejecuciones [2]. Tales inconsistencias son un obstáculo importante para lograr la fiabilidad necesaria para la producción a gran escala.

Otro desafío es garantizar la consistencia de los sensores en diferentes escalas de producción. Los sensores digitales como Memosens, que monitorean el pH y el oxígeno disuelto, deben proporcionar datos confiables, ya sea que se utilicen en pequeños biorreactores de laboratorio o en instalaciones de fabricación a gran escala.Estandarizar estos instrumentos en todas las escalas puede agilizar las transferencias de procesos y reducir los costos y tiempos de ingeniería de plantas hasta en un 30% [3].

El costo es otra barrera para la escalabilidad. Los altos gastos operativos para análisis fuera de línea y equipos avanzados pueden limitar la viabilidad comercial [11][3]. Para abordar esto, algunas empresas están explorando materiales de biorreactores más económicos para reducir los costos de capital [11]. Además, se están implementando estrategias de reciclaje de medios, como la filtración de flujo tangencial, para compensar los altos costos de los medios de cultivo celular [11].

Para las empresas que buscan adoptar estos avanzados sistemas PAT, plataformas como

Conclusión

La Tecnología Analítica de Procesos (PAT) está transformando cómo se gestiona la consistencia en la producción de carne cultivada. En lugar de esperar hasta el final de la producción para probar la calidad, PAT integra el monitoreo en tiempo real y ajustes automatizados directamente en el proceso. Este cambio aborda uno de los mayores desafíos de la industria: la variabilidad inherente de los sistemas biológicos. Como se discutió anteriormente, cada componente de PAT desempeña un papel en la creación de un marco de producción más confiable y predecible.

Tecnologías como la espectroscopía Raman y la refractometría proporcionan información continua y en tiempo real sobre el metabolismo celular, eliminando la necesidad de muestreo manual. Esto no solo reduce los riesgos de contaminación por muestreo abierto, sino que también cierra los "puntos ciegos" entre las pruebas de laboratorio periódicas [3] [5]. Cuando se combinan con sistemas de retroalimentación automatizados , estas herramientas pueden hacer ajustes en tiempo real, como agregar nutrientes o ajustar los niveles de pH, asegurando que se mantengan condiciones óptimas durante todo el proceso de cultivo.

Las ventajas comerciales de estas innovaciones son sustanciales. Por ejemplo, el control de glucosa en tiempo real utilizando tecnología Raman ha demostrado aumentar el rendimiento del producto en un 85%, mientras que la optimización del pH a través de la refractometría mejora la actividad metabólica en 1.8 veces [3][6].A medida que el sector de la carne cultivada avanza hacia su participación anticipada del 30% en el consumo mundial de carne para 2040, tales mejoras en la eficiencia son cruciales para mantener la producción económicamente viable [3].

Los sensores digitales estandarizados, como Memosens, agilizan aún más la transición de la producción a escala de laboratorio a la producción comercial al garantizar mediciones consistentes en diferentes tamaños de biorreactores. Estas herramientas pueden reducir los costos de ingeniería y los plazos hasta en un 30% [3]. Para los productores que buscan adoptar estos sistemas avanzados, recursos como

La inteligencia artificial y el aprendizaje automático también han entrado en escena, permitiendo el control de procesos predictivo y autónomo. Estas tecnologías permiten que los sistemas se adapten a las características únicas de cada lote.Como destacaron Thomas Williams y su equipo:

"El control de procesos y la intervención utilizando este novedoso sistema PAT basado en refractometría tiene el potencial de facilitar el ajuste fino y la rápida optimización del entorno de producción y permitir el control adaptativo de procesos para un rendimiento y robustez mejorados del proceso" [6] .

Esta capacidad de adaptación será especialmente vital a medida que la industria pase de operaciones a nivel de investigación a la fabricación comercial completa. Estos avances subrayan el papel esencial de PAT para garantizar tanto la calidad como la escalabilidad en la industria de la carne cultivada.

Preguntas Frecuentes

¿Cómo asegura la Tecnología Analítica de Procesos (PAT) una calidad consistente en la producción de carne cultivada?

La Tecnología Analítica de Procesos (PAT) desempeña un papel clave en el mantenimiento de la consistencia de los lotes en la producción de carne cultivada al permitir la monitorización y control en tiempo real de los parámetros esenciales del bioproceso. Con herramientas como sensores espectroscópicos y electroquímicos, PAT vigila de cerca factores críticos como el pH, los niveles de oxígeno, la temperatura y las concentraciones de nutrientes dentro de los biorreactores. Esta monitorización constante permite realizar ajustes rápidos para asegurar que las condiciones se mantengan óptimas durante todo el proceso de producción.

Al ofrecer una visión clara del entorno celular, PAT ayuda a reducir la variabilidad entre lotes, disminuye el desperdicio y mejora la eficiencia general. Asegura que cada lote cumpla con los mismos estándares de alta calidad.Cuando se combina con sistemas impulsados por IA, PAT lleva la precisión al siguiente nivel, simplificando las operaciones y apoyando la producción de carne cultivada segura y consistente.

¿Qué ventajas ofrece la espectroscopía Raman para monitorear las condiciones del biorreactor en la producción de carne cultivada?

La espectroscopía Raman sirve como una invaluable Tecnología Analítica de Procesos (PAT) para la producción de carne cultivada, ofreciendo monitoreo en tiempo real y no invasivo de las condiciones del biorreactor. Al recopilar datos continuamente, establece una conexión entre los parámetros del proceso y los atributos críticos de calidad, asegurando que cada lote cumpla con estándares consistentes y de alta calidad.

Esta técnica permite el seguimiento simultáneo de factores esenciales como densidad celular, viabilidad y niveles de metabolitos, proporcionando información crucial sobre el bioproceso.Estas lecturas en tiempo real permiten un control de procesos adaptativo, aumentando la productividad mientras se minimizan los riesgos potenciales. Además, la espectroscopía Raman asegura condiciones de crecimiento estables durante toda la producción, optimizando el proceso de cultivo para obtener resultados óptimos.

¿Cómo mejoran la inteligencia artificial y el aprendizaje automático el control de procesos en la producción de carne cultivada?

La inteligencia artificial y el aprendizaje automático están transformando el control de procesos en la producción de carne cultivada, ofreciendo monitoreo preciso, reduciendo el desperdicio y manteniendo una calidad constante. Estas tecnologías procesan datos de sensores que monitorean factores críticos como el pH, los niveles de oxígeno, la temperatura y el crecimiento celular. Esto permite a los productores ajustar las condiciones de producción en tiempo real.

Los modelos de aprendizaje automático también pueden anticipar problemas potenciales, como la contaminación o irregularidades en el crecimiento celular, permitiendo medidas correctivas rápidas.Lo que es más, estos sistemas se vuelven más inteligentes con el tiempo al reentrenarse con nuevos datos, mejorando su precisión y fiabilidad. Los sistemas de Tecnología Analítica de Procesos (PAT) impulsados por IA llevan las cosas un paso más allá al ofrecer información en tiempo real sobre la actividad metabólica del cultivo celular, lo que ayuda a garantizar la consistencia del lote y el cumplimiento de los requisitos regulatorios.

Al integrar la IA y el aprendizaje automático, los productores de carne cultivada pueden aumentar la eficiencia, escalar la producción de manera más efectiva y mejorar la seguridad del producto. Este progreso está ayudando a dar forma a un futuro de producción de alimentos más sostenible.