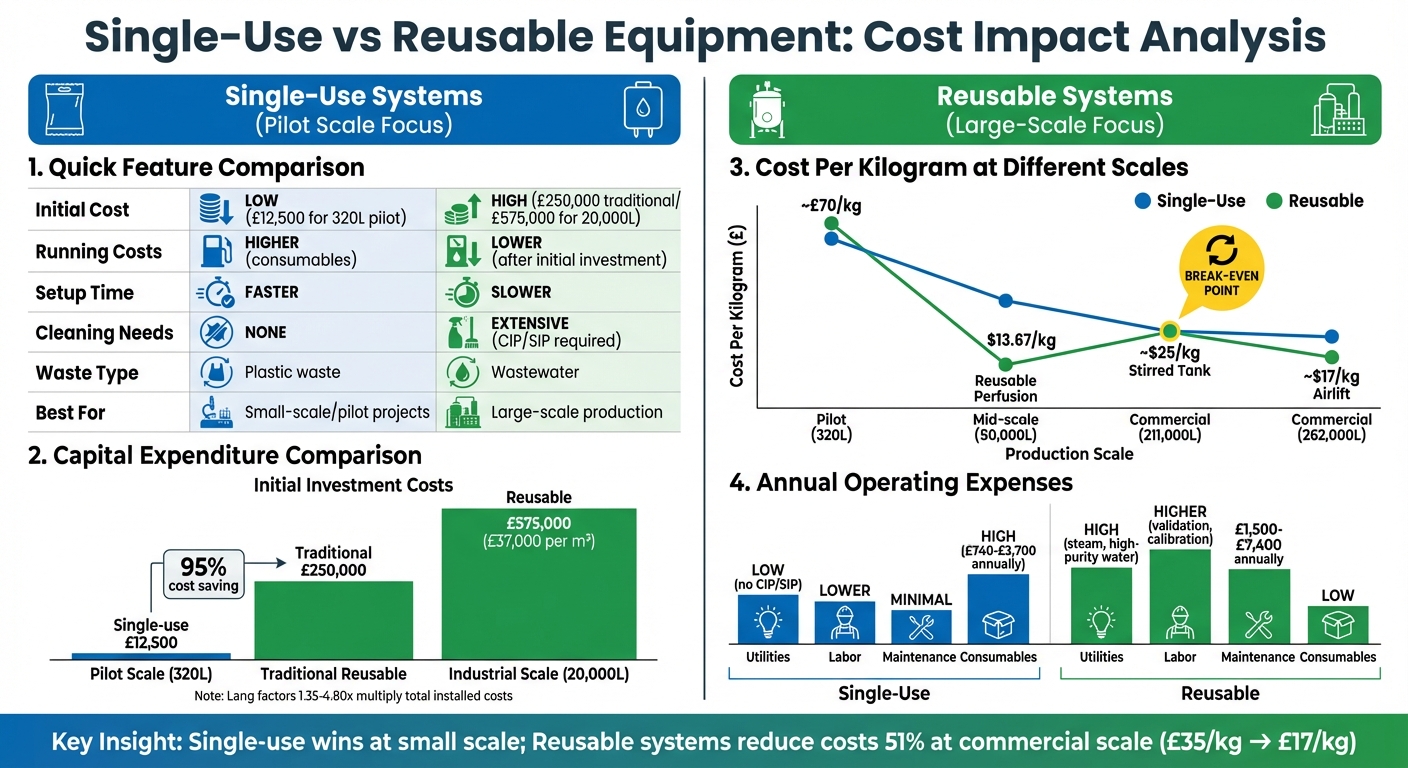

Mikä on parempi valinta viljellyn lihan tuotantoon: kertakäyttöiset vai uudelleenkäytettävät laitteet? Se riippuu tuotannon laajuudesta ja taloudellisista prioriteeteista. Kertakäyttöiset järjestelmät ovat edullisempia alussa, nopeampia asentaa ja helpompia ylläpitää, mutta ne aiheuttavat toistuvia kulutustarvikekustannuksia ja luovat muovijätettä. Uudelleenkäytettävät järjestelmät maksavat alussa huomattavasti enemmän ja vaativat monimutkaista infrastruktuuria puhdistukseen ja sterilointiin, mutta ovat pitkällä aikavälillä kustannustehokkaampia, erityisesti suurissa tuotannoissa.

Keskeiset kohdat:

- Kertakäyttöiset järjestelmät: Alhaisemmat alkuperäiset kustannukset, ei puhdistusvaatimuksia, nopeampi asennus, mutta korkeammat kulutustarvikekustannukset ja muovijäte.

- Uudelleenkäytettävät järjestelmät: Korkeammat alkuperäiset kustannukset, puhdistuskulut, mutta paremmat pitkän aikavälin säästöt suurille tuotantomäärille.

- Pienissä mittakaavoissa kertakäyttöiset järjestelmät ovat usein taloudellisempia.Suuremmissa mittakaavoissa uudelleenkäytettävät järjestelmät vähentävät kustannuksia per kilogramma merkittävästi.

Nopea vertailu:

| Ominaisuus | Kertakäyttöinen | Uudelleenkäytettävä |

|---|---|---|

| Alkuperäinen kustannus | Matala | Korkea |

| Käyttökustannukset | Korkeammat (kulutustarvikkeet) | Alhaisemmat (alkuinvestoinnin jälkeen) |

| Asennusaika | Nopeampi | Hitaampi |

| Puhdistustarpeet | Ei mitään | Laajat |

| Jäte | Muovijäte | Jätevesi |

| Paras käyttö | Pienimuotoiset tai pilottiprojektit | Suurimittainen tuotanto |

Lopputulos: Kertakäyttöinen on ihanteellinen pienille, joustaville toiminnoille.Uudelleenkäytettävät järjestelmät ovat parempia laajentamiseen ja alhaisempien kustannusten saavuttamiseen kilogrammaa kohden pitkällä aikavälillä.

Kertakäyttöisten ja uudelleenkäytettävien laitteiden kustannusvertailu viljellyn lihan tuotannossa

Pääomamenot: Alkuinvestointikustannusten vertailu

Kertakäyttöiset laitteet: Alhaisempi alkuinvestointi

Kertakäyttöteknologia tarjoaa selkeän edun, kun on kyse alkuperäisten pääomakustannusten vähentämisestä. Poistamalla dekontaminaatiotyökalujen, kuten CIP- ja SIP-järjestelmien, tarpeen, valmistajat voivat välttää pysyvään sterilointiputkistoon ja monimutkaisiin puhdistusjärjestelyihin liittyvät suuret kustannukset [6][5]. Sen sijaan esisteriloidut muovivuoraukset ja suljetut järjestelmät yksinkertaistavat toimintaa, vähentäen laajojen puhdastilainfrastruktuurien tarvetta.Tämä tarkoittaa, että tilat voidaan perustaa nopeammin ja vähemmällä taloudellisella rasituksella [6].

Tämä kustannuksia säästävä lähestymistapa on erityisen houkutteleva pienemmille yrityksille tai niille, jotka tekevät yhteistyötä sopimusvalmistajien kanssa. Kertakäyttöiset tilat eivät ainoastaan käynnisty nopeammin, vaan ne myös minimoivat ristikontaminaatioriskit ja välttävät pitkien validointiprosessien kustannukset [6]. Nämä alhaisemmat alkuinvestointikustannukset tarjoavat jyrkän vastakohdan uudelleenkäytettävien järjestelmien raskaammille investointivaatimuksille.

Uudelleenkäytettävät laitteet: Korkeampi alkuinvestointi

Uudelleenkäytettävät järjestelmät puolestaan tulevat huomattavasti jyrkemmällä alkuhinnalla. Niiden rakentaminen perustuu korkealaatuiseen ruostumattomaan teräkseen, joka on suunniteltu kestämään toistuvia sterilointisyklejä [7][8].Esimerkiksi yksi 20 m³ (20 000 litran) elintarvikelaatuinen bioreaktori voi maksaa noin 575 000 puntaa (778 000 dollaria), perusyksikön hinnan ollessa noin 37 000 puntaa per m³ (50 000 dollaria) [8]. Tämän lisäksi pysyvät CIP/SIP-järjestelmät lisäävät kustannuksia vaadittujen putkistoverkostojen monimutkaisuuden vuoksi.

Kokonaiskustannusten ymmärtämiseksi käytetään Lang-tekijöitä - jotka vaihtelevat välillä 1,35–4,80 [8] - arvioimaan, että kokonaisasennuskustannukset voivat olla kaksi-neljä kertaa perushinnan verran. Kuitenkin viimeaikaiset kehitykset alkavat häiritä näitä perinteisiä kustannusrakenteita. Toukokuussa 2025 Lontoossa sijaitseva Meatly esitteli 320 litran bioreaktorin vain 12 500 punnalla, mikä on huomattava vähennys verrattuna 250 000 puntaan, joka tyypillisesti tarvitaan vastaavaan biolääketieteelliseen laitteistoon - edustaen 95% kustannussäästöä [4].

CapEx Vertailutaulukko: Kertakäyttöiset vs Uudelleenkäytettävät Järjestelmät

| Laitetyyppi | Alkuinvestointitaso | Keskeiset Kustannustekijät | Infrastruktuurivaatimukset |

|---|---|---|---|

| Kertakäyttöinen | Matala | Esisteriloidut muovivuoraukset, anturit | Minimaalinen (ei CIP/SIP-tarvetta) |

| Uudelleenkäytettävä (Perinteinen) | Korkea | Ruostumattomat terässeokset, kiinteät putkistot | Laaja (CIP/SIP, höyryjärjestelmät) |

| Sisäinen/Elintarvikelaatuinen | Kohtalainen | Räätälöity suunnittelu, bioyhteensopivat materiaalit | Vaihteleva |

Lisävertailut eri mittakaavoissa korostavat kustannuseroja:

| Mittakaava | Perinteinen biopharma-kustannus | Edullinen/sisäinen kustannus |

|---|---|---|

| Pilotti (320L) | £250,000 [4] | £12,500 [4] |

| Teollinen (20,000L) | £575,000 [8] | Ennustettu 95% alhaisempi yksikkökustannus [4] |

Nämä etukäteiskustannusten erot ovat ratkaisevassa asemassa näiden järjestelmien pitkän aikavälin taloudellisten tulosten muotoutumisessa.

sbb-itb-ffee270

Toimintamenot: Jatkuvat kustannukset ja käyttökulut

Kertakäyttöjärjestelmät: Alemmat käyttökustannukset

Kertakäyttöjärjestelmät vähentävät merkittävästi päivittäisiä kuluja poistamalla puhdistus- ja sterilointiprosessit. Ilman Clean-in-Place (CIP) ja Steam-in-Place (SIP) -syklejä laitokset säästävät veden, kemikaalien ja energian kustannuksissa [5][9]. Lisäksi esisteriloidut kertakäyttöiset komponentit vähentävät puhdistustarvetta ja nopeuttavat läpimenoaikoja [5].

Työvoimakustannukset, jotka ovat merkittävä kulu viljellyn lihan tuotannossa, vähenevät myös kertakäyttöjärjestelmien avulla. Nämä järjestelmät vaativat vähemmän työvoimaa tehtäviin, kuten puhdistukseen, anturien kalibrointiin ja kontaminaatioriskien hallintaan [9].Tämä virtaviivainen lähestymistapa ei ainoastaan alenna kustannuksia, vaan myös vähentää kalliiden erävikojen todennäköisyyttä, mikä tekee kertakäyttöjärjestelmistä erityisen houkuttelevia pienimuotoisille toiminnoille.

Kertakäyttöjärjestelmillä on kuitenkin toistuva kustannus: kulutustarvikkeet. Esimerkiksi kertakäyttöiset bioreaktoripussit ja vuoraukset on ostettava jokaista tuotantoerää varten. Pienemmille toiminnoille nämä kulutustarvikkeet voivat maksaa vuosittain 740–3 700 puntaa (noin 1 000–5 000 dollaria) [9]. Lisäksi näiden järjestelmien tuottama muovijäte aiheuttaa haasteen, sillä asianmukainen hävittäminen on tarpeen ympäristövaikutusten hallitsemiseksi [5].

Uudelleenkäytettävät järjestelmät: Korkeammat käyttökustannukset

Uudelleenkäytettävät järjestelmät puolestaan aiheuttavat korkeampia käyttökustannuksia. Vaikka ne vaativat huomattavan alkuinvestoinnin, niiden jatkuvat kulut kasvavat myös merkittävästi.Ruostumattomasta teräksestä valmistetut järjestelmät, esimerkiksi, vaativat intensiivistä puhdistusta ja sterilointia, mikä tarkoittaa suurta energian ja korkealaatuisen veden kulutusta. Prosessit kuten käänteisosmoosi, ultrasuodatus ja deionisaatio lisäävät näitä kustannuksia [9].

Työvoima on toinen keskeinen tekijä, joka nostaa kustannuksia. Uudelleenkäytettävät järjestelmät tarvitsevat säännöllistä huoltoa, tarkastuksia ja puhdistusvalidointia [9]. Näiden järjestelmien vuosittaiset huoltokustannukset vaihtelevat tyypillisesti £1,500:sta £7,400:aan (noin $2,000 - $10,000), riippuen niiden monimutkaisuudesta [9]. Vaikka energiatehokkaat komponentit, kuten taajuusmuuttajat (VFD), voivat auttaa vähentämään sähkönkulutusta, kokonaisenergiankulutus pysyy merkittävästi korkeampana kuin kertakäyttöisissä järjestelmissä [9].

Jäteveden hallinta lisää myös kustannuksia.Jäteveden puhdistaminen, joka sisältää usein biologisia jäämiä, vaatii kalliita ravinteiden käsittelyprosesseja [3].

Vuosittainen OpEx-vertailutaulukko

| Kustannusluokka | Kertakäyttöjärjestelmät | Uudelleenkäytettävät järjestelmät |

|---|---|---|

| Käyttöhyödykkeet (vesi/energia) | Matala (ei CIP/SIP-vaatimuksia) | Korkea (höyryntuotanto, korkeapuhdas vesi) |

| Työvoimavaatimukset | Alhaisempi (vähäinen puhdistus/huolto) | Korkeampi (puhdistuksen validointi, anturien kalibrointi) |

| Huolto | Vähäinen | £1,500–£7,400 vuosittain [9] |

| Kulutustarvikkeet | Korkea (toistuvat pussin/suojuksen ostot) | Matala (pääasiassa varaosat) |

| Jätehuolto | Kiinteän muovin hävittäminen | Jäteveden käsittely |

| Saastumisriski | Matala (esisteriloidut komponentit) | Korkea (vaatii tiukat protokollat) |

Omistamisen kokonaiskustannukset: Pitkän aikavälin kustannusanalyysi

Kustannus-hyötyanalyysi eri tuotantomittakaavoissa

Taloudellinen näkymä muuttuu merkittävästi tuotantomäärien kasvaessa.Pienemmän mittakaavan toiminnassa kertakäyttöiset laitteet osoittautuvat usein taloudellisemmaksi niiden alhaisempien alkuinvestointikustannusten vuoksi. Kuitenkin, kun tuotanto laajenee, uudelleenkäytettävät järjestelmät alkavat tarjota parempaa arvoa huolimatta niiden korkeammasta alkuinvestoinnista.

Esimerkiksi räätälöity 320-litrainen bioreaktori maksaa noin £12,500, kun taas perinteinen biolääketieteellisen tason uudelleenkäytettävä reaktori saman kapasiteetin kanssa maksaa £250,000 - valtava 95% kustannussäästö räätälöidyllä elintarviketason suunnittelulla [4][12]. Kaupallisessa mittakaavassa siirtyminen 42,000-litraisesta sekoitetusta säiliöbioreaktorista 262,000-litraiseen ilmankuljetusreaktoriin voi leikata kustannuksia $35/kg:sta $17/kg:aan, mikä edustaa 51% vähennystä [3].

Toinen keskeinen huomioitava asia on jätehuolto.Kun tuotanto laajenee, kertakäyttöisten ja uudelleenkäytettävien järjestelmien jäteprofiilit eroavat toisistaan. Kertakäyttöiset järjestelmät tuottavat merkittävää muovijätettä, mikä voi johtaa kasvaviin sääntelymaksuihin. Toisaalta uudelleenkäytettävät järjestelmät aiheuttavat pääasiassa vakaita jätevedenkäsittelykustannuksia [5]. Nämä muuttuvat kustannusdynamiikat korostavat innovaatioiden, kuten jatkuva vs syöttöeräkulttuuri, tutkimisen tärkeyttä tehokkuuden parantamiseksi edelleen.

Kuinka jatkuva kulttuuri vaikuttaa uudelleenkäytettävien laitteiden kustannuksiin

Jatkuva valmistus, erityisesti perfuusioteknologian avulla, parantaa uudelleenkäytettävien järjestelmien kustannustehokkuutta. Toisin kuin eräprosessit, jotka vaativat usein tyhjentämistä ja uudelleenkäynnistämistä, jatkuva kulttuuri mahdollistaa pidennetyt tuotantosyklit useilla sadonkorjuilla yli 20 päivän ajan.Tämä menetelmä voi ylläpitää solutiheyksiä jopa 130 miljoonaa solua millilitrassa [10].

Tämä lähestymistapa maksimoi kalliiden infrastruktuurien hyödyntämisen. Esimerkiksi 50 000 litran laitoksessa perfuusioteknologia voi laskea viljellyn kanan kustannuksia noin $6.2 per pauna ($13.67/kg) [10]. Tutkimukset vahvistavat, että jatkuva valmistus alentaa merkittävästi kustannuksia viljellyn lihan tuotannon laajentamisessa [10]. Optimoimalla tuotantoa tämä menetelmä auttaa kompensoimaan ruostumattomasta teräksestä valmistettujen laitteiden korkeampia alkuperäisiä kustannuksia kaupallisessa mittakaavassa. Nämä tehokkuushyödyt vaikuttavat suoraan pitkän aikavälin omistuskustannuksiin, kuten alla olevassa taulukossa on esitetty.

TCO-vertailutaulukko tuotantomäärien mukaan

| Tuotannon laajuus | Laitetyyppi | Arvioitu kustannus (£/kg tai $/kg) | Kustannustekijä |

|---|---|---|---|

| Pilotti (320 litraa) | Mukautettu edullinen | ~£70/kg [13] | Alhainen CapEx, korkeat mediakustannukset |

| Keskikokoinen (50 000 litraa) | Uudelleenkäytettävä (Perfusio) | ~$13.67/kg [10] | Korkea tuotto, jatkuva sato |

| Kaupallinen (211 000 litraa) | Uudelleenkäytettävä (Sekoitetankki) | ~$25/kg [3] | Mekaaninen monimutkaisuus |

| Kaupallinen (262 000 litraa) | Uudelleenkäytettävä (Ilmanohjaus) | ~$17/kg [3] | Skaalaedut, poisto |

Tämä taulukko korostaa, kuinka tuotannon laajentaminen muuttaa perustavanlaatuisesti kustannusdynamiikkaa. Kertakäyttöjärjestelmät soveltuvat pilottiprojekteihin, mutta uudelleenkäytettävä laitteisto - erityisesti jatkuvan viljelyn yhteydessä - on välttämätön kustannustehokkuuden saavuttamiseksi kaupallisella tasolla [10][5].

Kuinka erikoistuneet hankinta-alustat vähentävät toimitusketjun kustannuksia

Virtaviivaistettu laitteiden hankinta

Erikoistuneet hankinta-alustat yksinkertaistavat olennaisten komponenttien, kuten solulinjojen, viljelyalustojen, tukirakenteiden ja bioreaktoreiden hankintaprosessia viljellyn lihan tuotannossa [11]. Keskittämällä nämä elementit yhteen järjestelmään, ne poistavat tarpeen käsitellä useita hajanaisia toimittajia. Vielä tärkeämpää on, että ne siirtävät painopisteen kalliista biolääketieteellisistä laitteista edullisempiin elintarvikelaatuiset vaihtoehtoihin [8, 23].

Otetaan esimerkiksi bioreaktorit. Elintarvikelaatuinen bioreaktori maksaa noin 50 000 dollaria per m³ (noin 40 000 puntaa per m³), kun taas farmaseuttiset järjestelmät ovat huomattavasti kalliimpia [14, 23]. Havainnollistaaksemme tätä, tuotannon laajentaminen korvaamaan jopa 1% of the U.S.naudanlihamarkkinat saattavat vaatia 50–5 205 bioreaktoria käytetystä teknologiasta riippuen [8].

Kulttuuriväliaineiden hankinta on toinen alue, jossa nämä alustat vaikuttavat merkittävästi. Tuomalla useita toimittajia yhteen markkinapaikkaan ne vähentävät hallinnollista työtaakkaa ja auttavat tuottajia leikkaamaan kuluja kalliista komponenteista, kuten FGF‑2 ja TGF‑β [14, 23]. Tämä keskitetty lähestymistapa ei ainoastaan alenna kustannuksia, vaan myös edistää hinnoittelun läpinäkyvyyttä ja auttaa rakentamaan vahvempia, luotettavampia toimittajasuhteita.

Läpinäkyvä hinnoittelu ja varmennetut toimittajat

Hankinnan tehostamisen lisäksi läpinäkyvä hinnoittelu on keskeinen tekijä viljellyn lihan tuotannon kustannusten vähentämisessä.Selkeillä kustannuserittelyillä keskeisistä komponenteista - kuten bioreaktoreista, viljelyalustoista ja työvoimasta, jotka yhdessä muodostavat yli 80% kokonaistuotantokustannuksista [2] - tuottajat voivat paremmin suunnitella infrastruktuuri-investointejaan ja välttää resurssien tuhlaamisen tehottomiin järjestelmiin. Tämä läpinäkyvyys tukee suoraan pitkän aikavälin säästöjä, kuten kokonaiskustannusanalyysit korostavat.

Alustat kuten

Johtopäätös: Oikean Laitteiston Valinta Tuotannon Laajuudelle

Milloin Kertakäyttölaitteet Ovat Taloudellisesti Järkeviä

Kertakäyttöjärjestelmät ovat erityisen edullisia pilottimittakaavan tuotannossa ja alkuvaiheen laitoksissa. Alhaisempien alkuinvestointien ja vähäisten infrastruktuuritarpeiden ansiosta ne mahdollistavat startup-yritysten nopean ja tehokkaan toiminnan aloittamisen [1]. Nämä järjestelmät auttavat myös vähentämään energian ja veden kulutusta, mikä tekee niistä käytännöllisen valinnan tuottajille, jotka hallitsevat joustavia aikatauluja tai monituotetoimintoja, samalla kun ne poistavat ristikontaminaation riskin [1]. Kuitenkin, kun tuotanto laajenee, kertakäyttöjärjestelmien edut voivat vähentyä, jolloin uudelleenkäytettävät vaihtoehdot voivat nousta keskiöön.

Kun uudelleenkäytettävät laitteet tarjoavat paremman arvon

Suurimittaisessa kaupallisessa tuotannossa uudelleenkäytettävät ruostumattomasta teräksestä valmistetut järjestelmät ovat ensisijainen valinta. Tällä mittakaavalla ne vähentävät merkittävästi tuotantokustannuksia - noin 28 £/kg:sta 14 £/kg [3]. Vaikka alkuinvestointi on suurempi, pitkän aikavälin operatiiviset säästöt tasapainottavat nopeasti alkuperäiset kustannukset [8]. Uudelleenkäytettävät järjestelmät ovat erityisen tehokkaita jatkuvissa tai puolijatkuvissa viljelytiloissa, jotka maksimoivat reaktorin tuotannon ja alentavat yksikkökustannuksia. Tämä tehokkuus on ratkaisevan tärkeää perinteisen lihan hintakilpailukyvyn saavuttamiseksi [8].

Suositukset viljellyn lihan tuottajille

Tasapainoinen lähestymistapa toimii usein parhaiten viljellyn lihan tuottajille.Yksittäiskäyttöjärjestelmien valitseminen siemenlinjojen ja varhaisen vaiheen solujen laajentamisen aikana minimoi kontaminaatioriskit. Siirtyminen suurimittakaavaisiin uudelleenkäytettäviin bioreaktoreihin lopullisessa tuotantovaiheessa auttaa sitten saavuttamaan mittakaavaetuja [8]. Tarkka kustannusmallinnus on kriittistä, sillä bioreaktorit, viljelyalustat ja työvoima muodostavat yli 80% kokonaiskustannuksista suurimittakaavaisissa laitoksissa [2]. Työkalut kuten

Viljellyn lihan tuotannon kustannustekijät

Usein kysytyt kysymykset

Mitkä ovat ympäristönäkökohdat kertakäyttöisten ja uudelleenkäytettävien laitteiden käytössä viljellyn lihan tuotannossa?

Kertakäyttöiset laitteet, kuten kertakäyttöiset bioreaktorit ja putkistot, voivat merkittävästi vähentää energian, veden ja kemikaalien käyttöä, koska niitä ei tarvitse puhdistaa tai steriloida. Tämä vähennys tarkoittaa pienempiä operatiivisia päästöjä, erityisesti laitoksissa, jotka käyttävät uusiutuvia energialähteitä.

Mutta tässä on ongelma. Useimmat kertakäyttöiset järjestelmät on valmistettu muovista, mikä tarkoittaa, että ne tuottavat jätettä ja lisäävät kasvihuonekaasupäästöjä sekä niiden tuotannon että hävittämisen aikana. Toisaalta uudelleenkäytettävät ruostumattomasta teräksestä valmistetut laitteet alkavat suuremmalla ympäristöjalanjäljellä valmistusprosessinsa vuoksi.Kuitenkin ajan myötä tämä voidaan kompensoida, jos laitteita käytetään uudelleen tehokkaasti ja puhdistetaan uusiutuvalla energialla toimivilla järjestelmillä.

Jokaisen vaihtoehdon ympäristövaikutus ei ole yksiselitteinen - se riippuu tekijöistä, kuten käytetystä energialähteestä, jätteiden hallinnasta ja puhdistusprosessien tehokkuudesta. Tämä tekee selväksi, että tasapainoinen ja harkittu lähestymistapa on ratkaisevan tärkeä viljellyn lihan tuotannon ympäristöjalanjäljen minimoimiseksi.

Miten tuotannon laajuus vaikuttaa valintaan kertakäyttöisten ja uudelleenkäytettävien laitteiden välillä?

Tuotannon laajuudella on suuri merkitys valittaessa kertakäyttöisten ja uudelleenkäytettävien järjestelmien välillä viljellyn lihan tuotannossa. Pienemmissä mittakaavoissa - kuten pilottiprojekteissa tai varhaisissa kaupallisissa vaiheissa - kertakäyttöiset bioreaktorit ovat usein ensisijainen vaihtoehto. Miksi? Ne tarjoavat alhaisemmat alkuinvestointikustannukset ja poistavat puhdistuksen ja validoinnin tarpeen. Tämä säästää sekä aikaa että työvoimaa.Lisäksi ne kuluttavat vähemmän energiaa ja vettä, mikä tekee niistä käytännöllisen valinnan start-upeille ja pienille ja keskisuurille yrityksille (pk-yritykset).

Mutta kun tuotanto kasvaa kymmeniin tuhansiin litroihin, uudelleenkäytettävät järjestelmät alkavat olla taloudellisesti järkevämpiä. Vaikka ruostumattomasta teräksestä valmistetut laitteet vaativat suuremman alkuinvestoinnin, pitkän aikavälin kustannukset viljellyn lihan kilogrammaa kohden laskevat. Tämä johtuu alhaisemmista kulutuskustannuksista ja mittakaavaetujen hyödyistä. Esimerkiksi laitokset, jotka tuottavat yli 100 miljoonaa kilogrammaa viljeltyä lihaa vuosittain, huomaavat usein, että uudelleenkäytettävät järjestelmät ovat taloudellisempia.

Monet yritykset käyttävät sekastrategiaa. Ne aloittavat kertakäyttöisillä järjestelmillä niiden joustavuuden ja kustannusetujen vuoksi ja siirtyvät sitten uudelleenkäytettäviin järjestelmiin tuotantomäärien kasvaessa. Tämän siirtymän helpottamiseksi

Mitkä ovat jatkuvan viljelyn kustannushyödyt uudelleenkäytettävien järjestelmien kanssa?

Jatkuva viljely uudelleenkäytettävissä järjestelmissä on keskeisessä roolissa viljellyn lihan tuotantokustannusten leikkaamisessa. Esimerkiksi se voi laskea kasvatusalustan kustannukset noin 0,52 puntaa per litra, mikä puolestaan vähentää viljellyn kanan tuotantokustannuksia noin 5,10 puntaa per pauna.

Tämä lähestymistapa tarjoaa kustannustehokkaamman vaihtoehdon perinteisille eräprosesseille, erityisesti kun pyritään skaalaamaan tuotantoa tehokkaasti.