Les classifications ISO des salles blanches sont essentielles pour maintenir la propreté de l'air lors de la production de viande cultivée, garantissant la sécurité du produit et minimisant les risques de contamination. Voici un aperçu rapide de l'application de ces normes :

- ISO 14644-1:2015 définit les classes de salles blanches en fonction des limites de particules en suspension dans l'air (0,1–5 µm), de la classe ISO 1 (la plus propre) à la classe ISO 9 (la moins stricte).

- La production de viande cultivée nécessite généralement :

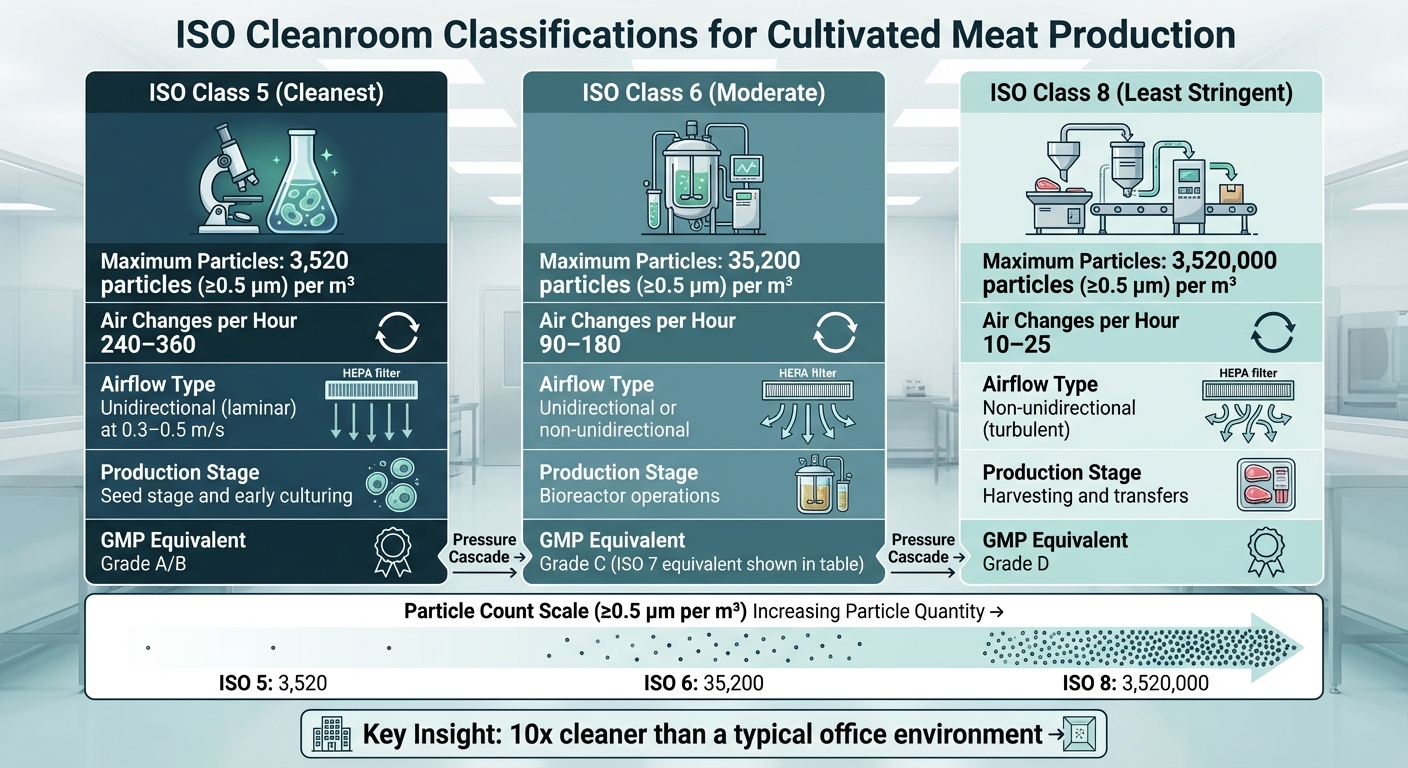

- Classe ISO 5 : Pour l'étape de semence et la culture précoce, permettant jusqu'à 3 520 particules (≥0,5 µm) par mètre cube.

- Classe ISO 6 : Pour les opérations de bioréacteur, permettant jusqu'à 35 200 particules (≥0,5 µm).

- Classe ISO 8 : Pour la récolte et les transferts, avec une limite de 3 520 000 particules (≥0,5 µm).

- Les filtres HEPA, le contrôle du flux d'air et les cascades de pression maintiennent la propreté. Des taux de renouvellement d'air plus élevés ( e.g., 240–360 par heure pour la classe ISO 5) sont utilisés dans des environnements plus stricts.

- Les salles blanches sont essentielles pour la viande cultivée car la contamination peut détruire des lots, entraînant des pertes financières et des préoccupations de sécurité.

L'équilibre entre l'utilisation des salles blanches et les systèmes de bioréacteurs fermés peut réduire les coûts tout en respectant les normes de sécurité. Par exemple, les systèmes fermés minimisent la dépendance aux environnements ISO 5 coûteux, rendant la production plus rentable.

Point clé à retenir : Les classifications des salles blanches et les contrôles environnementaux appropriés sont essentiels pour une production de viande cultivée sûre et efficace, en particulier dans les étapes à haut risque comme l'ensemencement cellulaire.

Classes ISO de salles blanches pour la viande cultivée

Classifications ISO des salles blanches pour les étapes de production de viande cultivée

La production de viande cultivée repose sur trois principales classifications de salles blanches ISO - Classe 5, Classe 6 et Classe 8.Chacun est conçu pour répondre à des risques de contamination spécifiques lors des différentes étapes de production, impactant à la fois la sécurité des produits et les coûts opérationnels.

Pour maintenir ces normes, les installations utilisent souvent un design de salle en couches qui crée des cascades de pression pour empêcher l'air contaminé d'entrer dans les zones critiques [9]. Le Dr Heiko Baumgartner souligne que "les classes 5 à 7 sont principalement utilisées dans la production alimentaire" [9], soulignant leur importance dans la fabrication de viande cultivée. Ci-dessous se trouve une répartition de la manière dont chaque classe ISO s'applique à ce processus.

Classe ISO 5 : Stade de la graine et début de la culture

La classe ISO 5 représente l'environnement le plus propre dans la production de viande cultivée, ne permettant pas plus de 3 520 particules (≥0,5 µm) par mètre cube [5][7]. Au stade de la graine, même la plus petite contamination peut compromettre l'ensemble du lot.

htmlPour atteindre ce niveau de propreté, les installations utilisent un flux d'air unidirectionnel (laminaire) à des vitesses de 0,3 à 0,5 m/s, combiné avec 240 à 360 renouvellements d'air par heure [8][3][5]. Ces conditions sont conformes aux normes EU GMP Grade A/B (au repos) [5]. Le taux élevé de renouvellements d'air assure un balayage continu des particules, maintenant la stérilité pendant les opérations critiques telles que l'ensemencement et la manipulation des cellules.

ISO Classe 6 : Opérations de bioréacteur

Les salles blanches de classe ISO 6 sont moins strictes que la classe 5, permettant jusqu'à 35 200 particules (≥0,5 µm) par mètre cube. Ces zones fonctionnent avec 90 à 180 renouvellements d'air par heure, équilibrant un contrôle strict avec une utilisation pratique [5][7][8][3]. Les méthodes de flux d'air unidirectionnel et non unidirectionnel peuvent être employées [8][3].

GOOD Meat Inc. a souligné dans leur dossier de consultation auprès de la FDA que leurs processus d'expansion cellulaire se déroulent dans des salles blanches équipées de filtres HEPA et de systèmes de pression d'air différentielle, conformément aux normes biopharmaceutiques [6]. Cela démontre comment les environnements ISO Classe 6 soutiennent la croissance cellulaire à grande échelle tout en maintenant la propreté.

ISO Classe 8 : Récolte et Transferts

ISO Classe 8 est la classification la moins restrictive utilisée dans la production de viande cultivée, permettant jusqu'à 3 520 000 particules (≥0,5 µm) par mètre cube [5][7]. Malgré ce seuil plus élevé, elle reste nettement plus propre qu'un environnement de bureau typique [7].Ces zones sont utilisées pour les processus en aval tels que la récolte, la formulation et la gestion post-récolte.

En novembre 2021, Mosa Meat a noté que "le processus de récolte de la viande … se ferait probablement dans une zone [Organisation internationale de normalisation] ISO Classe 8" [6]. Ces zones nécessitent seulement 10 à 25 changements d'air par heure et reposent sur un flux d'air non unidirectionnel (turbulent) [8]. Bien que plus rentables, elles offrent toujours une protection adéquate contre les contaminants environnementaux lors de la manipulation du produit final.

| Classification ISO | Particules max (≥0.5 µm/m³) | Renouvellements d'air par heure | Étape typique de la viande cultivée |

|---|---|---|---|

| ISO Classe 5 | 3,520 | 240–360 | Étape de semence et début de culture |

| ISO Classe 6 | 35,200 | 90–180 | Opérations de bioréacteur |

| ISO Classe 8 | 3,520,000 | 10–25 | Récolte et transferts |

Exigences de filtration de l'air et de contrôle environnemental

Les normes ISO pour les salles blanches exigent une filtration de l'air précise, un flux d'air contrôlé et des conditions environnementales stables pour maintenir les niveaux de particules dans des limites acceptables pendant la production de viande cultivée. Ces systèmes sont soigneusement intégrés dans la conception globale de l'installation pour répondre aux classifications ISO strictes.

Filtres HEPA pour la qualité de l'air

Les filtres HEPA (High-Efficiency Particulate Air) sont conçus pour piéger des particules aussi petites que 0,3 µm [3]. Dans les environnements de classe ISO 5 - couramment utilisés pour les opérations de stade de semence - les filtres HEPA couvrent souvent tout le plafond, permettant un flux d'air unidirectionnel (laminaire). Ce flux d'air se déplace vers le bas à des vitesses comprises entre 0,3 m/s et 0,5 m/s, balayant efficacement les particules à travers les sorties d'échappement au niveau du sol [3].

Dans les zones moins strictes, comme les espaces de classe ISO 7 et 8, des systèmes de flux d'air non unidirectionnel (turbulent) sont généralement utilisés. Ces zones dépendent de taux de renouvellement d'air plus élevés pour éliminer les particules. Par exemple, les salles de classe ISO 5 nécessitent 240 à 360 renouvellements d'air par heure, tandis que les salles de classe ISO 8 n'ont besoin que de 10 à 25 renouvellements d'air par heure [3].

Changements d'air, cascades de pression et surveillance

Les taux de renouvellement d'air ne sont pas universels. Les spécialistes HVAC les calculent en fonction de facteurs tels que la taille de la pièce, la chaleur générée par l'équipement et le nombre de personnes présentes, plutôt que d'appliquer des normes génériques [3]. Les cascades de pression sont une autre mesure critique, garantissant que les zones plus propres maintiennent une pression d'air plus élevée pour pousser l'air vers les zones moins propres, réduisant ainsi les risques de contamination. Les sas et les salles d'habillage servent de barrières physiques entre les zones avec différentes classifications ISO [3].

Pour préserver l'intégrité de la pression, les transitions entre les classes ISO adjacentes doivent être soigneusement gérées [3].La surveillance en temps réel, comme décrit dans l'ISO 14644-2:2015, utilise des compteurs de particules aéroportées à diffusion de lumière (LSAPC) pour garantir que les concentrations de particules restent dans les limites spécifiées [1]. De plus, le modèle statistique ISO 14644-1:2015 fournit un niveau de confiance de 95 % qu'au moins 90 % de la zone de la salle blanche respecte les limites de classe [2].

Contrôle de la température et de l'humidité

La gestion du flux d'air fonctionne de concert avec le maintien de niveaux stables de température et d'humidité, qui ont un impact significatif sur le comportement des particules et la performance de la filtration. Bien que l'ISO 14644-1 ne prescrive pas de réglages spécifiques de température ou d'humidité, ces facteurs sont essentiels pour optimiser l'efficacité de la filtration [2]. Les systèmes CVC doivent tenir compte de la chaleur générée par les bioréacteurs et le personnel pour assurer des conditions constantes [3].

Avant de réaliser des tests de comptage de particules, la température et l'humidité doivent être stabilisées pour éviter toute interférence avec les résultats de classification ISO [2]. Ces contrôles environnementaux doivent être intégrés lors des phases de conception et de construction de l'installation, comme spécifié dans l'ISO 14644-4, avec des ajustements sur mesure pour répondre aux exigences uniques de la production de viande cultivée [4].

Normes ISO dans le Biotraitement de la Viande Cultivée

Les classifications ISO des salles blanches jouent un rôle crucial dans la production de viande cultivée, en s'alignant sur les besoins de chaque étape pour maintenir la propreté, prévenir la contamination et garantir la sécurité. Ces normes fournissent un cadre pour maintenir des contrôles environnementaux stricts tout au long du processus.

Phases de Prolifération et de Croissance

Durant la phase de prolifération, où les cellules se multiplient rapidement, le maintien d'un environnement stérile est primordial.Les salles blanches de classe ISO 5, équivalentes à GMP Grade A/B dans la fabrication pharmaceutique, sont couramment utilisées pour les opérations de stade de semence et la culture cellulaire précoce[11] [13].

Le respect de ces normes est essentiel. Dean Joel Powell souligne que la viande cultivée produite dans des conditions stériles reflète les normes pharmaceutiques, réduisant considérablement les risques liés aux agents pathogènes tels que Salmonella, Campylobacter, et E. coli pathogène[6].

Malgré ces mesures, la contamination reste un défi. Les rapports de l'industrie montrent un taux moyen d'échec de contamination de 11,2%, qui s'élève à 19,5% pour les opérations à plus grande échelle. En revanche, les installations biopharmaceutiques - expérimentées avec les protocoles ISO - ont signalé seulement 3.2 % d'échecs de contamination en 2022 [6].

Pour équilibrer la stérilité avec l'efficacité des coûts, de nombreuses installations adoptent un design "salle dans salle". Cette approche place un noyau ISO 5 dans des zones de propreté inférieure (ISO 6 ou 7), en utilisant des cascades de pression pour diriger le flux d'air des zones plus propres vers les zones moins critiques, minimisant ainsi la contamination croisée[9]. Pour une protection supplémentaire, les installations peuvent utiliser des dispositifs séparatifs comme des hottes à air propre ou des isolateurs, comme spécifié dans l'ISO 14644-7[4][12].

Une fois que la phase de prolifération assure l'intégrité cellulaire, le processus passe à la récolte, où les environnements de Classe ISO 8 prennent le relais.

Récolte et gestion post-récolte

La phase de récolte, où les cellules sont collectées après maturation, se déroule dans des salles blanches ISO Classe 8, équivalentes à GMP Grade D [13]. À ce stade, les cellules sont plus stables et moins sujettes à la contamination par rapport aux phases de croissance antérieures. Les environnements ISO 8 nécessitent moins de changements d'air - 10–25 par heure - comparé aux 240–360 nécessaires pour les espaces ISO 5[8] .

Ces salles blanches réduisent les particules en suspension dans l'air d'un facteur de dix par rapport aux environnements de bureau standard, maintenant moins de 3 520 000 particules (≥0,5 µm)[15]. Cet environnement contrôlé assure la qualité du produit lors des transferts et du traitement initial.

ISO 14698-1 fournit des lignes directrices pour le contrôle de la biocontamination, y compris les systèmes de surveillance pour détecter les bactéries et les spores qui pourraient affecter la sécurité des produits[10]. La surveillance réglementaire évolue également au cours de cette phase. Aux États-Unis, la FDA supervise les étapes de prolifération et de croissance, tandis que l'USDA-FSIS supervise la récolte et le traitement ultérieur[14].

Protocoles de Vêtement et de Flux de Travail

Le maintien des normes de salle blanche dépend également fortement des protocoles du personnel. ISO 14644-5:2025 décrit les exigences pour les opérations en salle blanche, en se concentrant sur le mouvement des personnes et des matériaux pour préserver l'intégrité des cultures[4] .

Un habillement approprié est essentiel pour prévenir la contamination par des sources humaines telles que les cellules de peau ou les micro-organismes. Les matériaux utilisés pour l'habillage doivent être compatibles avec la classe ISO de la zone spécifique, comme indiqué dans ISO 14644-18:2023[4]. Les sas et les salles d'habillage agissent comme des barrières, garantissant que les contaminants ne sont pas transportés entre des zones de niveaux de propreté différents.

La formation est un autre élément crucial. Selon ISO 14698-1 Annexe G, le personnel doit non seulement maîtriser les techniques d'habillage mais aussi comprendre les risques associés à la contamination et la raison d'être des protocoles[10]. Cette connaissance favorise la vigilance, réduisant les erreurs procédurales qui pourraient compromettre des lots de production entiers.

| Classe ISO | Équivalent de grade GMP | Étape typique de biotraitement | Changements d'air par heure |

|---|---|---|---|

| ISO 5 | Grade A/B | Étape de semence, culture précoce | 240–360 |

| ISO 7 | Grade C | Opérations de bioréacteur | 30–60 |

| ISO 8 | Grade D | Récolte, manipulation post-récolte | 10–25 |

| ISO 9 | N/A | Installations générales/zones de support | Variable |

sbb-itb-ffee270

Salles blanches vs systèmes fermés : coût et efficacité

Lors du choix de la classification ISO pour la production, il ne s'agit pas seulement de respecter les exigences de biosécurité.Les choix que vous faites entraînent également des implications significatives en termes de coûts et d'efficacité qui peuvent influencer le succès commercial.

Coûts de construction et d'entretien des salles blanches

Construire des salles blanches conformes aux normes ISO représente un investissement considérable. Les coûts peuvent varier de 600 £ à 12 000 £ par m², selon le niveau de classification et les spécifications techniques requises [16]. Pour mettre cela en perspective, la construction d'une salle blanche peut être jusqu'à dix fois plus coûteuse que l'aménagement d'un espace non classé pour un traitement fermé [17] .

"Cela peut être dix fois plus coûteux - environ 1 500 $ par pied carré - de construire une salle blanche par rapport à une salle non classée." – Sebastian Bohn, Leader de Marché, Protéines Alternatives, CRB [17]

Un des plus grands contributeurs à ces coûts est le système CVC, qui peut représenter 25%–50% des dépenses totales. Par exemple, une salle blanche ISO 6 nécessite de conditionner plus de deux fois le volume d'air requis pour un environnement ISO 8 [18]. Et ce n'est pas tout - des dépenses comme les systèmes de surveillance (allant de £400 à £16,000+) et des caractéristiques spécialisées comme les interverrouillages ou les revêtements de sol sur mesure sont souvent omises des devis initiaux [18].

Avantages des Systèmes de Bioréacteurs Fermés

Les systèmes de bioréacteurs fermés offrent une alternative plus rentable aux salles blanches, tout en améliorant la biosécurité. Ces systèmes permettent la culture cellulaire dans des récipients scellés, réduisant ainsi le besoin d'environnements certifiés ISO [17].Cette approche ne réduit pas seulement les coûts de construction, mais améliore également la sécurité grâce à des fonctionnalités telles que la stérilisation à la vapeur et la minimisation des ouvertures des récipients lors de l'échantillonnage.

Le doyen Joel Powell de The Good Food Institute Asie-Pacifique a souligné que des salles blanches classifiées ne sont pas nécessaires à chaque étape de la production si l'équipement est conçu comme un système fermé. Cela est particulièrement pertinent pour les producteurs de viande cultivée visant à maintenir les coûts autour de 11 £ par kilogramme, un contraste frappant avec les 40 000 £ par kilogramme typiques de la production biopharmaceutique [6] .

En s'appuyant sur des systèmes fermés, les producteurs peuvent trouver un équilibre entre l'accessibilité financière et la sécurité, ce qui en fait un choix pratique pour augmenter la production.

Équilibrer le coût et la conformité

Adopter une approche hybride - combinant des systèmes fermés avec une utilisation ciblée des salles blanches - peut aider à optimiser les coûts tout en restant conforme aux réglementations. Par exemple, les installations peuvent utiliser des systèmes fermés pour la plupart des étapes de biotraitement, réservant les salles blanches pour les étapes à haut risque comme la culture de semences. Cette approche pourrait réduire la dépendance aux environnements ISO 5 coûteux, qui nécessitent généralement 240–360 changements d'air par heure [8] [19].

Différentes entreprises ont adopté des approches variées pour cet équilibre. GOOD Meat Inc., par exemple, utilise des salles blanches avec des filtres HEPA et une pression d'air différentielle, suivant les normes biopharmaceutiques pour l'ensemble de leur processus [6].D'autre part, Mosa Meat a suggéré que la récolte pourrait avoir lieu dans une zone de classe ISO 8, la classification la moins stricte, tandis que UPSIDE Foods a opté pour un "équipement propre" dans des conditions contrôlées en température pour certaines opérations [6] .

En fin de compte, les producteurs doivent soigneusement peser les compromis. Les systèmes fermés peuvent réduire considérablement les coûts en capital et d'exploitation, tout en offrant potentiellement de meilleurs résultats en matière de biosécurité. Cela en fait une option attrayante pour beaucoup dans l'industrie de la viande cultivée.

Conclusion

Les classifications des salles blanches ISO jouent un rôle crucial dans la gestion de la contamination lors de la production de viande cultivée.Pour les opérations en phase de démarrage, il est généralement nécessaire de maintenir un environnement ISO Classe 5 avec 240 à 360 renouvellements d'air par heure, tandis que les conditions ISO Classe 8 sont généralement adéquates pour les étapes de récolte [8]. Bien qu'il soit techniquement possible d'atteindre une stérilité de qualité pharmaceutique - éliminant complètement les agents pathogènes - les coûts associés sont élevés. À titre de comparaison, la production d'anticorps monoclonaux coûte environ 40 000 £ par kilogramme, tandis que la viande cultivée doit atteindre environ 11 £ par kilogramme pour rester commercialement viable [6]. Ces contraintes financières soulignent l'importance de stratégies de contrôle de la contamination adaptables.

Les leaders de l'industrie démontrent déjà comment des conceptions de salles blanches sur mesure et des approches de systèmes fermés peuvent fonctionner dans le cadre des réglementations existantes [6]. Cet équilibre entre les normes de salle blanche et les systèmes fermés souligne l'importance des directives ISO dans la production de viande cultivée.

La clé du succès réside dans la mise en œuvre stratégique. Les installations peuvent combiner des systèmes fermés pour la majorité des étapes de biotraitement avec une utilisation sélective de salles blanches pour les étapes à haut risque. Cette approche aide à maintenir la biosécurité tout en gérant à la fois les coûts en capital et les coûts opérationnels. À mesure que l'industrie progresse vers les Bonnes Pratiques de Culture Cellulaire (GCCP) de qualité alimentaire, de telles stratégies basées sur le risque seront de plus en plus cruciales pour répondre aux exigences réglementaires et assurer la viabilité commerciale [6]. Pour des conseils plus détaillés sur l'optimisation des salles blanches dans la production de viande cultivée, visitez

FAQ

Quels sont les avantages d'utiliser des salles blanches ISO Classe 5 dans la production de viande cultivée ?

Les salles blanches ISO Classe 5 offrent un environnement avec des concentrations de particules strictement régulées, garantissant un espace extrêmement propre et contrôlé. Ce niveau de précision est essentiel pour maintenir la stérilité et réduire les risques de contamination lors des processus aseptiques critiques dans la production de viande cultivée.

Le respect des normes ISO Classe 5 aide les installations à maintenir l'intégrité des produits, à protéger les cultures cellulaires délicates et à se conformer aux réglementations strictes en matière de biosécurité et d'hygiène. Dans la production de viande cultivée, même la plus petite contamination peut perturber l'ensemble du processus, rendant ces contrôles indispensables.

Comment les systèmes de bioréacteurs fermés réduisent-ils les coûts de production dans les installations de viande cultivée ?

Les systèmes de bioréacteurs fermés jouent un rôle clé dans la réduction des coûts de production en réduisant drastiquement le risque de contamination.Cela signifie un nettoyage et une stérilisation moins fréquents, ce qui permet d'économiser à la fois du temps et des ressources.

Ces systèmes offrent également des conditions de croissance strictement contrôlées, permettant une utilisation efficace des intrants tels que les milieux de culture et l'énergie. En augmentant l'efficacité et en limitant le gaspillage, les bioréacteurs fermés rendent la production de viande cultivée plus abordable et plus facile à développer.

Pourquoi le taux de renouvellement de l'air est-il crucial pour maintenir les normes de salle blanche dans la production de viande cultivée ?

Le taux de renouvellement de l'air joue un rôle clé dans le maintien des normes de salle blanche dans la production de viande cultivée. Il assure un contrôle efficace des particules en suspension et des micro-organismes en remplaçant fréquemment l'air dans la salle blanche.

Ce processus réduit les risques de contamination et aide à maintenir la classification de propreté ISO nécessaire.Une circulation d'air constante non seulement garantit la biosécurité mais protège également la qualité des produits, offrant les conditions idéales pour cultiver des cellules de viande tout en respectant les exigences strictes de l'industrie.