La production de viande cultivée nécessite un contrôle précis de paramètres clés tels que le pH, la température et les niveaux d'oxygène. Même de petites déviations peuvent entraîner des rendements réduits, une contamination ou des ressources gaspillées. Les capteurs de contrôle qualité jouent un rôle essentiel dans le maintien de ces conditions, l'amélioration de la fiabilité des processus et l'assurance de la conformité aux normes réglementaires.

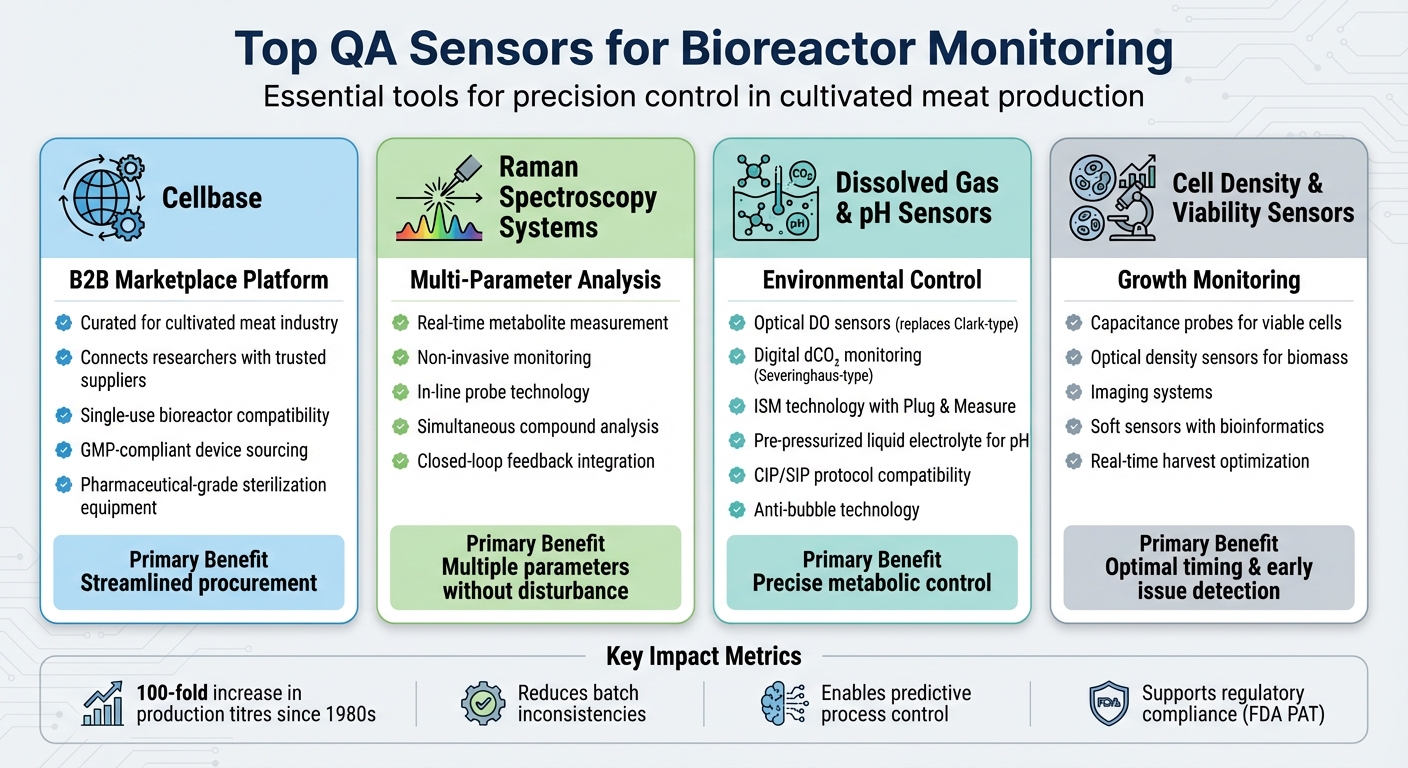

Voici un aperçu rapide des principaux capteurs de contrôle qualité pour la surveillance des bioréacteurs :

-

Cellbase : Une plateforme B2B organisée pour l'approvisionnement en outils de surveillance spécifiques à la viande cultivée. - Systèmes de Spectroscopie Raman: Mesure en temps réel et sans contact de plusieurs métabolites simultanément.

- Capteurs de Gaz Dissous et de pH: Capteurs numériques avancés pour le suivi précis de l'oxygène, du CO₂ et du pH.

- Capteurs de Densité et Viabilité Cellulaire: Outils pour surveiller la croissance et le moment de la récolte, y compris les sondes de capacitance et les capteurs de densité optique.

Ces capteurs garantissent la cohérence, réduisent les risques et soutiennent une production évolutive. Des bioréacteurs à usage unique à l'intégration numérique, le choix des bons outils aujourd'hui impacte l'avenir de la fabrication de viande cultivée.

Comparaison des meilleurs capteurs QA pour la surveillance des bioréacteurs dans la production de viande cultivée

Meilleurs capteurs QA pour la surveillance des bioréacteurs

Cellbase

Trouver les bons capteurs pour la production de viande cultivée peut être délicat. De nombreuses plateformes générales ne répondent tout simplement pas aux besoins spécifiques de ce domaine. C'est là que

Systèmes de Spectroscopie Raman

La spectroscopie Raman est une technologie remarquable pour la surveillance des bioréacteurs, offrant la capacité de mesurer simultanément plusieurs paramètres de qualité sans perturber la culture. En utilisant des sondes en ligne, ces systèmes fournissent des informations en temps réel sur les métabolites clés, en faisant un e

"Les capteurs spectroscopiques... sont non invasifs et offrent des options intéressantes pour une analyse simultanée de divers composés." – Philipp Biechele et al., Ingénierie en sciences de la vie [3]

Ces systèmes s'intègrent parfaitement avec les logiciels de contrôle de processus, permettant un mécanisme de rétroaction en boucle fermée. Cela signifie que les apports en nutriments ou les conditions environnementales peuvent être ajustés automatiquement en réponse aux changements d'activité métabolique [2] [9].

Capteurs de gaz dissous et de pH

Un contrôle précis de l'oxygène dissous (OD), du dioxyde de carbone dissous (dCO₂) et du pH est essentiel pour maintenir le métabolisme cellulaire et la santé des cultures. Les capteurs optiques modernes d'OD ont largement remplacé les anciennes électrodes de type Clark, offrant une meilleure stabilité et des temps de réponse plus rapides, surtout dans les environnements à faible teneur en oxygène [2] [7]. Beaucoup incluent maintenant une technologie anti-bulles pour réduire les interférences de signal [7].

Les capteurs numériques de CO₂ dissous, comme les sondes de type Severinghaus, permettent une surveillance en temps réel et in situ de ce paramètre clé. Ces capteurs avancés sont souvent dotés de la technologie Intelligent Sensor Management (ISM), qui stocke les données d'étalonnage directement dans le capteur. Cela permet une fonctionnalité "Plug and Measure" et fournit des diagnostics prédictifs pour suivre la performance et la durée de vie du capteur [4] [7].

"Intelligent Sensor Management, ou simplement ISM®, est une technologie numérique pour les systèmes analytiques de processus en ligne qui simplifie la manipulation des capteurs, améliore l'intégrité des mesures et réduit les coûts du cycle de vie des capteurs." – Mettler Toledo [4]

Pour la surveillance du pH, les capteurs avec des systèmes de référence à électrolyte liquide pré-pressurisé sont particulièrement fiables.Ils offrent une meilleure reproductibilité à travers plusieurs cycles de stérilisation par rapport aux capteurs à électrolyte gel, ce qui les rend idéaux pour les environnements de production de qualité pharmaceutique. Ces capteurs sont conçus pour résister aux protocoles rigoureux de Nettoyage en Place (CIP) et de Stérilisation en Place (SIP), garantissant une collecte de données cohérente et en temps réel [10].

Capteurs de Densité et de Viabilité Cellulaire

Complétant la suite d'outils de contrôle qualité, les capteurs de densité et de viabilité cellulaire jouent un rôle crucial dans la production de viande cultivée. Ces capteurs permettent une surveillance en temps réel, aidant les producteurs à optimiser le moment de la récolte et à détecter les problèmes potentiels tôt. Les sondes de capacitance, qui détectent les propriétés diélectriques des cellules vivantes avec des membranes intactes, restent la technologie de référence pour mesurer la densité cellulaire viable. En même temps, les capteurs de densité optique et les systèmes d'imagerie fournissent des données complémentaires sur la biomasse totale [2] [8].

Certains systèmes avancés combinent des données spectroscopiques avec des outils bioinformatiques, souvent appelés "capteurs logiciels", pour estimer la viabilité cellulaire sans échantillonnage invasif [8] [9]. Cependant, les mesures de viabilité en ligne fiables restent un défi, et seules quelques solutions commerciales ont atteint une utilisation généralisée [8].

La standardisation des modèles de capteurs à la fois dans les unités de R&D à petite échelle et dans les grands récipients de production garantit des données cohérentes lors de la montée en échelle [4] [7]. Ensemble, ces outils fournissent les informations précises et en temps réel nécessaires pour l'assurance qualité dans la production de viande cultivée.

Intégration des capteurs et gestion des données

Placement et étalonnage des capteurs

Un placement approprié des capteurs est crucial pour recueillir des données précises.À mesure que les bioréacteurs augmentent en taille, l'efficacité du mélange a tendance à diminuer. Cela peut amener les capteurs à détecter des "points chauds" localisés au lieu de fournir des données qui reflètent les conditions globales à l'intérieur du récipient [2][6]. Pour éviter cela, les capteurs doivent être positionnés pour échantillonner le milieu en vrac et placés loin des zones à faible circulation.

Un autre aspect clé à considérer est la compatibilité avec la stérilisation. Les capteurs doivent pouvoir supporter les processus d'autoclavage ou de stérilisation en place (SIP) sans perdre leur étalonnage ou compromettre la stérilité [4][6][12]. Les bioréacteurs à usage unique offrent une solution pratique, car les fabricants peuvent souder les capteurs directement dans le sac ou utiliser des boîtiers et connecteurs spécialisés conçus pour maintenir un environnement stérile [4].

"Un capteur doit supporter des conditions assez extrêmes pendant la stérilisation et rester calibré." – V. Vojinović et al., Sensors and Actuators B: Chemical [12]

L'encrassement présente un autre défi. Au fil du temps, les protéines et autres biomatériaux peuvent s'accumuler sur les surfaces des capteurs, provoquant une dérive de la ligne de base et réduisant la précision des mesures [12]. Pour contrer cela, les technologies de capteurs numériques surveillent désormais la santé et la durée de vie des capteurs, permettant un entretien en temps opportun [4]. Étant donné que les bioprocédés peuvent durer des semaines, une validation régulière garantit que les capteurs restent fiables sans nécessiter une recalibration manuelle constante [6].

Une fois que les capteurs sont correctement placés et calibrés, l'accent est mis sur la capture et la gestion efficace des données continues.

Collecte de données et surveillance en temps réel

Après avoir abordé le placement et l'étalonnage des capteurs, l'étape suivante est la collecte de données efficace pour soutenir le contrôle des processus. Les systèmes automatisés permettent désormais l'enregistrement continu des données, ce qui est essentiel pour répondre aux exigences réglementaires et améliorer l'efficacité des processus [1]. Cette intégration des capteurs avec la surveillance en temps réel garantit que la production de viande cultivée respecte des normes de qualité strictes. En utilisant des logiciels avancés de contrôle des bioprocédés, les capteurs numériques fournissent un retour d'information immédiat, permettant des systèmes en boucle fermée qui ajustent automatiquement les apports nutritifs ou les conditions environnementales en fonction des données en direct.

La modélisation prédictive ajoute une autre couche de sophistication. La combinaison de données historiques et en temps réel permet de maintenir des conditions optimales et de détecter précocement les problèmes potentiels avant qu'ils ne deviennent sérieux [1].Cela est conforme aux initiatives réglementaires telles que la FDA's Process Analytical Technology (PAT), qui se concentre sur l'intégration de la qualité dans le processus de production plutôt que de se fier uniquement aux tests du produit final [3][11]. Des outils comme les réseaux neuronaux améliorent encore cette capacité en interprétant des données spectroscopiques complexes qui seraient trop difficiles à analyser manuellement [6].

sbb-itb-ffee270

Capteurs dans les bioréacteurs

Conclusion

Choisir les bons capteurs est une pierre angulaire pour garantir une production de viande cultivée cohérente et évolutive. Les mesures continues en temps réel aident à stabiliser les processus, les rendant plus efficaces et fiables.Cela a un impact direct sur la production de produits de haute qualité de manière constante, ce qui est essentiel pour la croissance de l'industrie et le succès commercial [3]. Sans technologie de capteurs fiable, les incohérences entre les lots peuvent compromettre à la fois la qualité du produit et la viabilité du marché.

Depuis les années 1980, les méthodes de biotraitement ont permis une augmentation de 100 fois des titres de production [2]. Les capteurs de haute précision, conçus pour la durabilité, jouent un rôle clé dans la réduction de la variabilité analytique entre les lots [4]. Pendant ce temps, les systèmes de surveillance automatisés offrent une journalisation complète des données, ce qui est crucial pour répondre aux exigences réglementaires [1].

La surveillance en temps réel offre plus qu'un simple contrôle de qualité - elle améliore l'efficacité opérationnelle.En fournissant des données en temps réel sur l'activité métabolique et la densité cellulaire, ces systèmes permettent un contrôle prédictif des processus, ce qui augmente la productivité et réduit le gaspillage de ressources [5]. Des technologies comme la surveillance non invasive et les capteurs prêts pour la stérilisation minimisent également les risques de contamination, protégeant ainsi des lots entiers d'être compromis [5][4]. Pour les entreprises passant de la recherche à la production à grande échelle, le maintien de mesures analytiques cohérentes à toutes les étapes garantit des ajustements optimaux pour les taux de croissance, les rendements et la productivité globale [4].

Comme souligné précédemment, le passage de l'industrie vers les bioréacteurs à usage unique et la gestion des capteurs numériques reflète la dynamique changeante de la production de viande cultivée.Passer du laboratoire à la fabrication à grande échelle nécessite de la prévoyance ; les capteurs choisis aujourd'hui façonneront l'évolutivité et la fiabilité des opérations de demain. La qualité n'est pas seulement un objectif final - elle est intégrée à chaque étape du processus [3]. En investissant dès maintenant dans des technologies de capteurs avancées, les entreprises peuvent préparer l'avenir d'une production de viande cultivée évolutive et de haute qualité.

FAQs

Quels sont les avantages de l'utilisation de la spectroscopie Raman pour la surveillance des bioréacteurs dans la production de viande cultivée ?

La spectroscopie Raman offre une solution non invasive et en ligne pour la surveillance des bioréacteurs, fournissant des informations en temps réel sur les attributs critiques de qualité sans nécessiter d'échantillonnage ou de réactifs supplémentaires. En analysant directement la culture, cette approche élimine les risques de contamination et assure un suivi continu des paramètres essentiels tels que les nutriments (e.g. glucose), les métabolites (e.g.lactate), et les concentrations de produits - le tout au sein d'un seul processus.

Cette méthode est particulièrement utile dans la production de viande cultivée, où le maintien d'un contrôle précis sur des facteurs tels que les niveaux de pH, l'oxygène dissous, l'apport en nutriments, et la gestion des déchets est crucial pour une croissance tissulaire cohérente. De plus, les systèmes Raman s'alignent avec le cadre de la technologie analytique des procédés (PAT) de la FDA en réduisant la variabilité des lots, en permettant la prise de décision en temps réel et en améliorant l'automatisation pour minimiser le risque d'erreur humaine.

Pour ceux qui recherchent des équipements de surveillance basés sur Raman,

Comment les capteurs de gaz dissous et de pH améliorent-ils la production de viande cultivée ?

Les capteurs de gaz dissous, comme ceux qui suivent les niveaux d'oxygène (O₂) et de dioxyde de carbone (CO₂), jouent un rôle clé dans l'ajustement des processus d'aération et de barbotage. Ces capteurs fournissent des informations en temps réel, aidant à créer un environnement de bioréacteur qui soutient un métabolisme cellulaire efficace. Le résultat ? Une productivité améliorée et des conditions de croissance stables.

De la même manière, les capteurs de pH surveillent les niveaux d'acidité dans le bioréacteur. Maintenir la bonne plage de pH est crucial pour une croissance cellulaire saine, et ces capteurs assurent la stabilité tout au long du processus. Cette précision aide à produire des lots de viande cultivée cohérents et de haute qualité avec une variation minimale.

Pourquoi est-il important de positionner correctement les capteurs dans les bioréacteurs à grande échelle ?

Un placement précis des capteurs dans les bioréacteurs à grande échelle est essentiel pour surveiller des paramètres critiques tels que le pH, l'oxygène et le CO₂. Ces relevés fournissent un aperçu des conditions variables à l'intérieur du bioréacteur, permettant des ajustements précis pour maintenir un environnement stable et cohérent.

Obtenir le bon placement ne garantit pas seulement une qualité de produit uniforme - cela améliore également la reproductibilité et maximise le rendement. Avec des données en temps réel provenant de ces capteurs, maintenir le contrôle sur le processus de culture devient beaucoup plus facile, les rendant indispensables pour réussir l'augmentation de la production de viande cultivée.