Produkcja mięsa hodowlanego wymaga precyzyjnej kontroli kluczowych parametrów, takich jak pH, temperatura i poziomy tlenu. Nawet niewielkie odchylenia mogą prowadzić do zmniejszenia wydajności, zanieczyszczenia lub marnowania zasobów. Czujniki QA odgrywają kluczową rolę w utrzymaniu tych warunków, poprawie niezawodności procesów i zapewnieniu zgodności z normami regulacyjnymi.

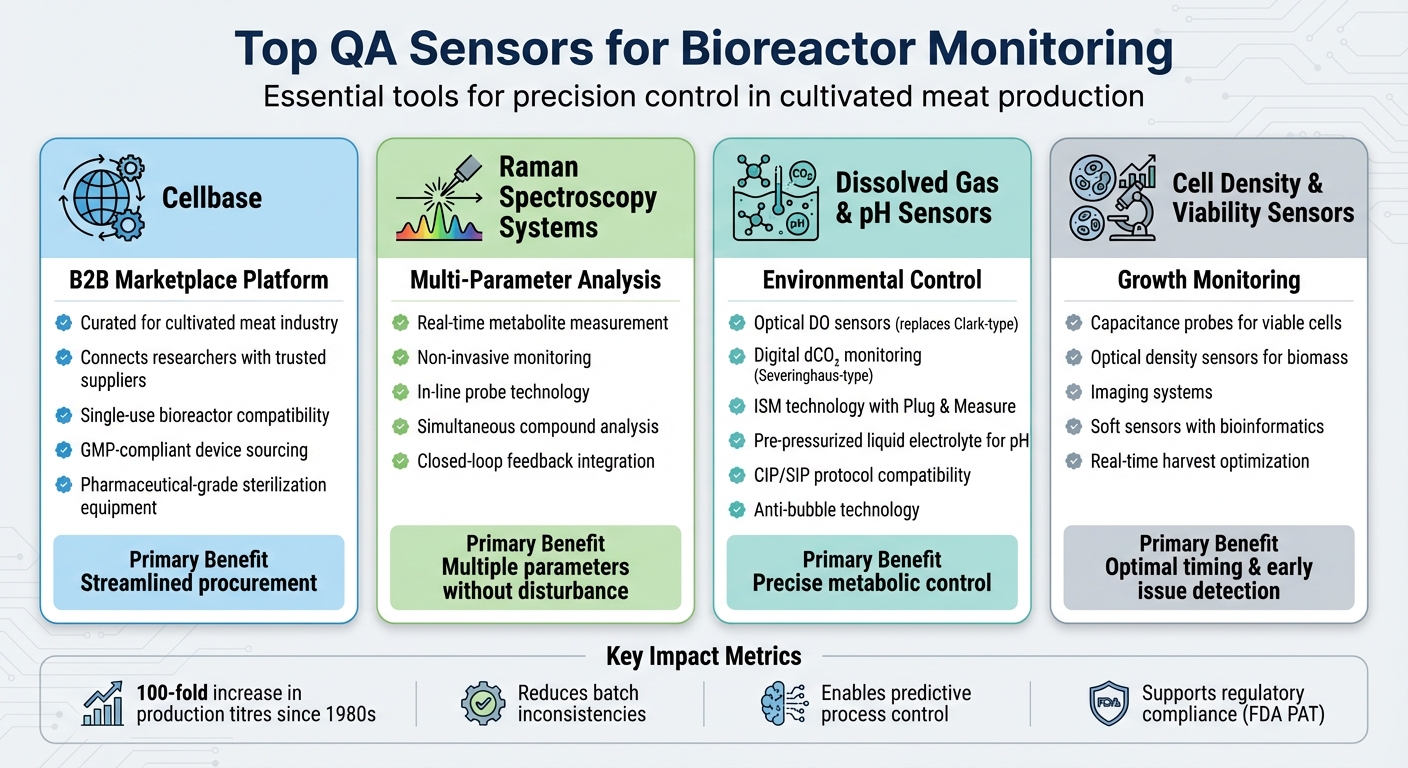

Oto szybki przegląd najlepszych czujników QA do monitorowania bioreaktorów:

-

Cellbase : Kuratorowana platforma B2B do pozyskiwania narzędzi monitorujących specyficznych dla mięsa hodowlanego. - Systemy spektroskopii Ramana: Pomiar wielu metabolitów w czasie rzeczywistym, bez kontaktu.

- Czujniki gazów rozpuszczonych i pH: Zaawansowane czujniki cyfrowe do dokładnego śledzenia tlenu, CO₂ i pH.

- Czujniki gęstości i żywotności komórek: Narzędzia do monitorowania wzrostu i czasu zbioru, w tym sondy pojemnościowe i czujniki gęstości optycznej.

Te czujniki zapewniają spójność, zmniejszają ryzyko i wspierają skalowalną produkcję. Od bioreaktorów jednorazowego użytku po integrację cyfrową, wybór odpowiednich narzędzi dzisiaj wpływa na przyszłość produkcji mięsa hodowanego.

Porównanie najlepszych czujników QA do monitorowania bioreaktorów w produkcji mięsa hodowanego

Najlepsze czujniki QA do monitorowania bioreaktorów

Cellbase

Znalezienie odpowiednich czujników do produkcji mięsa hodowanego może być trudne. Wiele ogólnych platform po prostu nie spełnia specyficznych potrzeb tej dziedziny. Właśnie tutaj

Systemy spektroskopii Ramana

Spektroskopia Ramana to wyróżniająca się technologia do monitorowania bioreaktorów, oferująca możliwość jednoczesnego pomiaru wielu parametrów jakościowych bez zakłócania kultury. Korzystając z sond in-line, systemy te dostarczają w czasie rzeczywistym informacji o kluczowych metabolitach, co czyni je e

"Czujniki spektroskopowe... są nieinwazyjne i oferują interesujące opcje do jednoczesnej analizy różnych związków." – Philipp Biechele et al., Inżynieria w naukach przyrodniczych [3]

Te systemy integrują się bezproblemowo z oprogramowaniem do kontroli procesów, umożliwiając mechanizm sprzężenia zwrotnego w zamkniętej pętli. Oznacza to, że podawanie składników odżywczych lub warunki środowiskowe mogą być automatycznie dostosowywane w odpowiedzi na zmiany w aktywności metabolicznej [2] [9].

Czujniki gazów rozpuszczonych i pH

Precyzyjna kontrola nad rozpuszczonym tlenem (DO), rozpuszczonym dwutlenkiem węgla (dCO₂) i pH jest kluczowa dla utrzymania metabolizmu komórek i zdrowia kultury. Nowoczesne optyczne czujniki DO w dużej mierze zastąpiły starsze elektrody typu Clarka, oferując lepszą stabilność i szybsze czasy reakcji, zwłaszcza w środowiskach o niskiej zawartości tlenu [2] [7]. Wiele z nich teraz zawiera technologię anty-bąbelkową, aby zredukować zakłócenia sygnału [7].

Cyfrowe czujniki rozpuszczonego CO₂, takie jak sondy typu Severinghaus, umożliwiają monitorowanie tego kluczowego parametru w czasie rzeczywistym i na miejscu. Te zaawansowane czujniki często wyposażone są w technologię Intelligent Sensor Management (ISM), która przechowuje dane kalibracyjne bezpośrednio w czujniku. Umożliwia to funkcjonalność "Plug and Measure" oraz zapewnia diagnostykę predykcyjną do śledzenia wydajności i żywotności czujnika [4] [7].

"Intelligent Sensor Management, czyli po prostu ISM®, to cyfrowa technologia dla systemów analitycznych procesów inline, która upraszcza obsługę czujników, zwiększa integralność pomiarów i redukuje koszty cyklu życia czujników." – Mettler Toledo [4]

Do monitorowania pH, czujniki z wstępnie sprężonymi systemami odniesienia z ciekłym elektrolitem są szczególnie niezawodne.Oferują lepszą powtarzalność w wielu cyklach sterylizacji w porównaniu z czujnikami z elektrolitem żelowym, co czyni je idealnymi dla środowisk produkcyjnych klasy farmaceutycznej. Te czujniki są zaprojektowane tak, aby wytrzymać rygorystyczne protokoły Clean-in-Place (CIP) i Steam-in-Place (SIP), zapewniając spójne, rzeczywiste zbieranie danych [10].

Czujniki gęstości i żywotności komórek

Uzupełniając zestaw narzędzi QA, czujniki gęstości i żywotności komórek odgrywają kluczową rolę w produkcji mięsa hodowlanego. Te czujniki umożliwiają monitorowanie w czasie rzeczywistym, pomagając producentom optymalizować czas zbiorów i wcześnie wykrywać potencjalne problemy. Sondy pojemnościowe, które wykrywają właściwości dielektryczne żywych komórek z nienaruszonymi błonami, pozostają preferowaną technologią do pomiaru gęstości żywych komórek. Jednocześnie czujniki optycznej gęstości i systemy obrazowania dostarczają uzupełniających danych o całkowitej biomasy [2] [8].

Niektóre zaawansowane systemy łączą dane spektroskopowe z narzędziami bioinformatycznymi, często nazywane "miękkimi czujnikami", aby oszacować żywotność komórek bez inwazyjnego pobierania próbek [8] [9]. Jednak wiarygodne pomiary żywotności online pozostają wyzwaniem, a tylko kilka komercyjnych rozwiązań osiągnęło szerokie zastosowanie [8].

Standaryzacja modeli czujników zarówno w małych jednostkach badawczo-rozwojowych, jak i w większych naczyniach produkcyjnych zapewnia spójne dane podczas zwiększania skali [4] [7]. Razem te narzędzia dostarczają precyzyjnych, rzeczywistych informacji potrzebnych do zapewnienia jakości w produkcji mięsa hodowlanego.

Integracja czujników i zarządzanie danymi

Umiejscowienie i kalibracja czujników

Prawidłowe umiejscowienie czujników jest kluczowe dla zbierania dokładnych danych.W miarę jak bioreaktory zwiększają swoje rozmiary, efektywność mieszania ma tendencję do spadku. Może to prowadzić do tego, że czujniki wykrywają lokalne "gorące punkty" zamiast dostarczać danych odzwierciedlających ogólne warunki wewnątrz naczynia [2][6]. Aby tego uniknąć, czujniki powinny być umieszczone w taki sposób, aby próbowały medium w masie i były oddalone od obszarów o słabej cyrkulacji.

Innym kluczowym aspektem jest kompatybilność ze sterylizacją. Czujniki muszą być w stanie wytrzymać procesy autoklawowania lub sterylizacji parą (SIP) bez utraty kalibracji lub naruszenia sterylności [4][6][12]. Bioreaktory jednorazowego użytku oferują praktyczne rozwiązanie, ponieważ producenci mogą zgrzewać czujniki bezpośrednio do worka lub używać specjalistycznych obudów i złączy zaprojektowanych w celu utrzymania sterylnego środowiska [4].

"Czujnik musi wytrzymać dość ekstremalne warunki podczas sterylizacji i pozostać skalibrowany." – V. Vojinović et al., Sensors and Actuators B: Chemical [12]

Zanieczyszczenie stanowi kolejne wyzwanie. Z czasem białka i inne biomateriały mogą gromadzić się na powierzchniach czujników, powodując dryf bazowy i zmniejszając dokładność pomiarów [12]. Aby temu przeciwdziałać, technologie cyfrowych czujników monitorują teraz stan i żywotność czujników, umożliwiając terminową konserwację [4]. Ponieważ bioprocesy mogą trwać tygodniami, regularna walidacja zapewnia, że czujniki pozostają niezawodne bez konieczności ciągłej ręcznej kalibracji [6].

Gdy czujniki są prawidłowo umieszczone i skalibrowane, uwaga skupia się na skutecznym przechwytywaniu i zarządzaniu ciągłymi danymi.

Zbieranie danych i monitorowanie w czasie rzeczywistym

Po rozwiązaniu kwestii rozmieszczenia i kalibracji czujników, kolejnym krokiem jest efektywne zbieranie danych wspierające kontrolę procesów. Zautomatyzowane systemy umożliwiają teraz ciągłe rejestrowanie danych, co jest kluczowe dla spełnienia wymogów regulacyjnych i zwiększenia efektywności procesów [1]. Ta integracja czujników z monitorowaniem w czasie rzeczywistym zapewnia, że produkcja mięsa hodowlanego spełnia rygorystyczne standardy jakości. Dzięki zaawansowanemu oprogramowaniu do kontroli bioprocesów, cyfrowe czujniki dostarczają natychmiastowej informacji zwrotnej, umożliwiając systemy zamkniętej pętli, które automatycznie dostosowują podawanie składników odżywczych lub warunki środowiskowe na podstawie danych na żywo.

Modelowanie predykcyjne dodaje kolejny poziom zaawansowania. Łączenie danych historycznych i danych w czasie rzeczywistym pozwala na utrzymanie optymalnych warunków i wczesne wykrywanie potencjalnych problemów, zanim staną się poważne [1].Jest to zgodne z inicjatywami regulacyjnymi, takimi jak FDA's Process Analytical Technology (PAT), które koncentrują się na wbudowywaniu jakości w proces produkcji, zamiast polegać wyłącznie na testowaniu produktu końcowego [3][11]. Narzędzia takie jak sieci neuronowe dodatkowo zwiększają tę zdolność poprzez interpretację złożonych danych spektroskopowych, które byłyby zbyt trudne do analizy ręcznej [6].

sbb-itb-ffee270

Czujniki w bioreaktorach

Wniosek

Wybór odpowiednich czujników jest kluczowy dla zapewnienia spójnej i skalowalnej produkcji mięsa hodowlanego. Pomiary w czasie rzeczywistym i ciągłe pomagają stabilizować procesy, czyniąc je bardziej wydajnymi i niezawodnymi.Bezpośrednio wpływa to na produkcję produktów o niezmiennie wysokiej jakości, co jest niezbędne dla wzrostu i sukcesu komercyjnego branży [3]. Bez niezawodnej technologii czujników, niezgodności między partiami mogą zagrozić zarówno jakości produktu, jak i jego rynkowej żywotności.

Od lat 80. metody bioprocesowe osiągnęły 100-krotny wzrost wydajności produkcji [2]. Czujniki o wysokiej precyzji, zaprojektowane z myślą o trwałości, odgrywają kluczową rolę w redukcji zmienności analitycznej między partiami [4]. Tymczasem zautomatyzowane systemy monitorowania oferują kompleksowe rejestrowanie danych, co jest kluczowe dla spełnienia wymogów regulacyjnych [1].

Monitorowanie w czasie rzeczywistym oferuje więcej niż tylko kontrolę jakości - napędza efektywność operacyjną.Dostarczając dane na żywo dotyczące aktywności metabolicznej i gęstości komórek, te systemy umożliwiają predykcyjną kontrolę procesów, co zwiększa produktywność i zmniejsza marnotrawstwo zasobów [5]. Technologie takie jak monitorowanie nieinwazyjne i czujniki gotowe do sterylizacji również minimalizują ryzyko zanieczyszczeń, chroniąc całe partie przed kompromitacją [5][4]. Dla firm przechodzących z badań do produkcji na pełną skalę, utrzymanie spójnych pomiarów analitycznych na wszystkich etapach zapewnia optymalne dostosowanie do tempa wzrostu, wydajności i ogólnej produktywności [4].

Jak podkreślono wcześniej, przejście branży w kierunku bioreaktorów jednorazowego użytku i zarządzania czujnikami cyfrowymi odzwierciedla zmieniającą się dynamikę produkcji mięsa hodowlanego.Przejście z laboratorium do produkcji na dużą skalę wymaga przewidywania; wybrane dziś czujniki będą kształtować skalowalność i niezawodność przyszłych operacji. Jakość nie jest tylko celem końcowym - jest wbudowana w każdy etap procesu [3]. Inwestując teraz w zaawansowane technologie czujników, firmy mogą przygotować się na przyszłość skalowalnej, wysokiej jakości produkcji mięsa hodowlanego.

FAQs

Jakie są zalety stosowania spektroskopii Ramana do monitorowania bioreaktorów w produkcji mięsa hodowlanego?

Spektroskopia Ramana oferuje nieinwazyjne, wbudowane rozwiązanie do monitorowania bioreaktorów, dostarczając w czasie rzeczywistym informacji o kluczowych atrybutach jakości bez konieczności pobierania próbek lub stosowania dodatkowych odczynników. Bezpośrednia analiza kultury eliminuje ryzyko zanieczyszczenia i zapewnia ciągłe śledzenie istotnych parametrów, takich jak składniki odżywcze (e.g. glukoza), metabolity (e.g.laktoza), i stężenia produktów - wszystko w ramach jednego procesu.

Ta metoda jest szczególnie przydatna w produkcji mięsa hodowlanego, gdzie utrzymanie precyzyjnej kontroli nad czynnikami takimi jak poziomy pH, rozpuszczony tlen, dostawa składników odżywczych i zarządzanie odpadami jest kluczowe dla spójnego wzrostu tkanek. Dodatkowo, systemy Raman są zgodne z ramami FDA dotyczącymi Technologii Analityki Procesowej (PAT), redukując zmienność partii, umożliwiając podejmowanie decyzji w czasie rzeczywistym i zwiększając automatyzację, aby zminimalizować ryzyko błędu ludzkiego.

Dla tych, którzy poszukują sprzętu do monitorowania opartego na technologii Raman,

W jaki sposób czujniki gazów rozpuszczonych i pH poprawiają produkcję mięsa hodowlanego?

Czujniki gazów rozpuszczonych, takie jak te śledzące poziomy tlenu (O₂) i dwutlenku węgla (CO₂), odgrywają kluczową rolę w precyzyjnym dostosowywaniu procesów napowietrzania i spargingu. Te czujniki dostarczają informacji w czasie rzeczywistym, pomagając stworzyć środowisko bioreaktora, które wspiera wydajny metabolizm komórkowy. Rezultat? Zwiększona produktywność i stabilne warunki wzrostu.

W ten sam sposób, czujniki pH monitorują poziomy kwasowości w bioreaktorze. Utrzymanie odpowiedniego zakresu pH jest kluczowe dla zdrowego wzrostu komórek, a te czujniki zapewniają stabilność przez cały proces. Ta precyzja pomaga w produkcji spójnych, wysokiej jakości partii mięsa hodowlanego z minimalnymi odchyleniami.

Dlaczego ważne jest prawidłowe umieszczenie czujników w bioreaktorach na dużą skalę?

Dokładne umieszczenie czujników w bioreaktorach na dużą skalę jest kluczowe dla monitorowania krytycznych parametrów, takich jak pH, tlen i CO₂. Te odczyty dostarczają informacji o zmiennych warunkach w bioreaktorze, umożliwiając precyzyjne dostosowania w celu utrzymania stabilnego i spójnego środowiska.

Prawidłowe umieszczenie czujników nie tylko zapewnia jednolitą jakość produktu - poprawia również powtarzalność i maksymalizuje wydajność. Dzięki danym w czasie rzeczywistym z tych czujników, utrzymanie kontroli nad procesem hodowli staje się znacznie łatwiejsze, co czyni je niezbędnymi do skutecznego zwiększania produkcji mięsa hodowlanego.