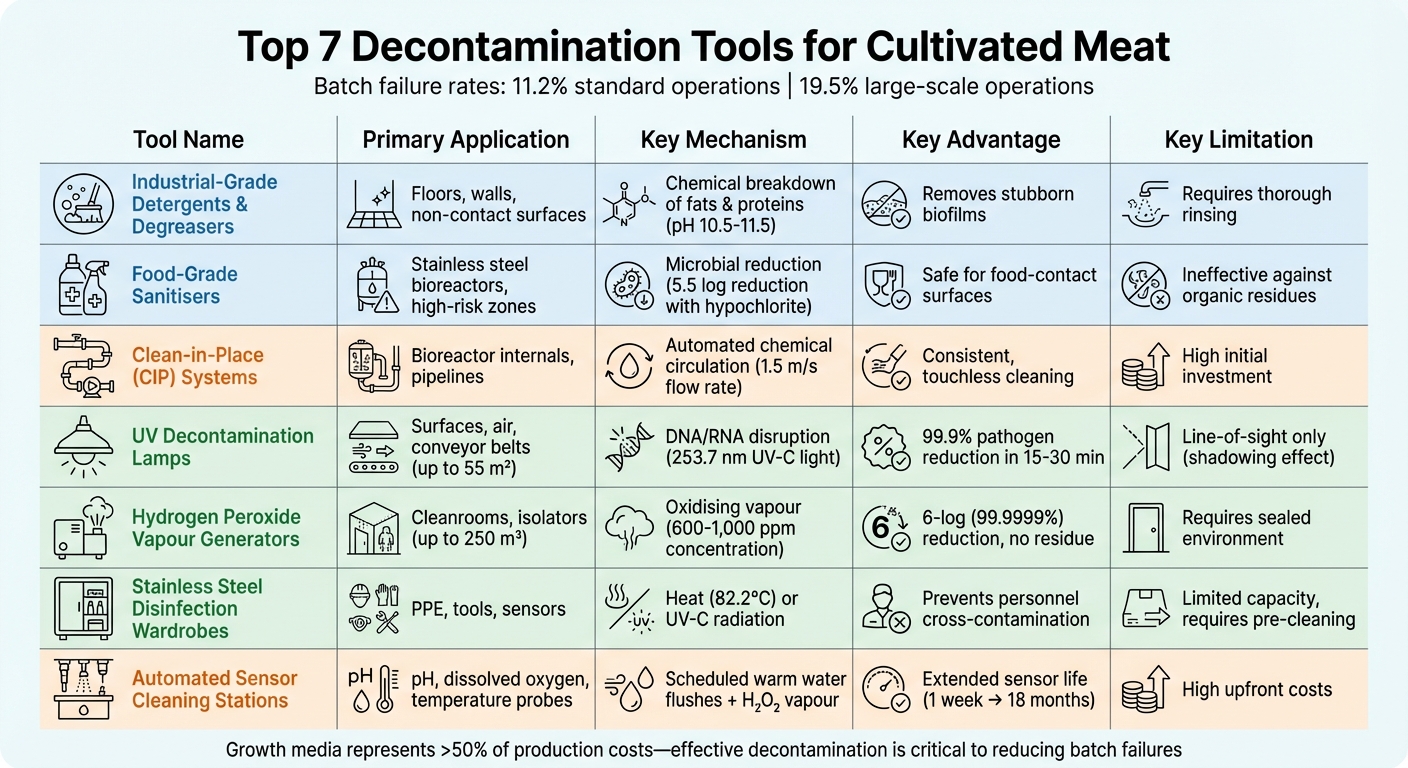

Kontaminering är ett stort hinder i produktionen av odlat kött, med batchfelprocent som når 11,2% och stiger till 19,5% i storskaliga operationer. Detta slösar inte bara resurser som tillväxtmedium (över 50% av produktionskostnaderna) utan stör också tidslinjer. Effektiv dekontaminering är nyckeln till att minimera dessa risker. Här är en snabb översikt över de bästa verktygen som används för att upprätthålla sterilitet i anläggningar för odlat kött:

- Industriella rengöringsmedel och avfettningsmedel: Avlägsnar organiska rester som fetter och proteiner, vilket är viktigt för rengöring före sanering.

- Livsmedelsklassade saneringsmedel: Minskar mikrobiella belastningar efter rengöring, riktar sig mot bakterier och biofilmer.

- Clean-in-Place (CIP) system: Automatiserar intern rengöring av bioreaktorer och rörledningar utan demontering.

- UV-dekontamineringslampor: Använder UV-C-ljus för att desinficera ytor och luft utan kemikalier.

- Väteperoxidånggeneratorer: Ger grundlig, beröringsfri sterilisering för rum och utrustning.

- Desinfektionsgarderober i rostfritt stål: Sanera verktyg, PPE och små utrustningar i en kontrollerad miljö.

- Automatiserade sensorstädstationer: Håll bioreaktorprober rena och funktionella för att bibehålla noggrann övervakning.

Varje verktyg adresserar specifika kontamineringsutmaningar, från rengöring av ytor till sterilisering av utrustning och upprätthållande av biosäkerhetsstandarder. Kombinationen av dessa metoder säkerställer säkrare, mer effektiv produktion samtidigt som kostsamma fel minskas. Nedan fördjupar vi oss i hur varje verktyg fungerar och dess praktiska tillämpningar i produktion av odlat kött.

Jämförelse av 7 dekontamineringsverktyg för produktion av odlat kött

1.Industriella rengöringsmedel och avfettningsmedel

Industriella rengöringsmedel och avfettningsmedel spelar en avgörande roll för att upprätthålla renlighet i anläggningar för odlat kött. Dessa kraftfulla rengöringsmedel är utformade för att fysiskt avlägsna organiska rester - såsom fetter, proteiner och cellrester - som byggs upp på ytor och utrustning under produktionen. Att hoppa över detta viktiga rengöringssteg kan undergräva saneringsinsatser, eftersom kvarvarande organiskt material kan skydda bakterier från desinfektionsmedel.

Efter den initiala rengöringen används specifika applikationer för att förbättra den övergripande dekontamineringsprocessen.

Primär applikation

Alkaliska rengöringsmedel med ett pH-intervall på 10,5–11,5 (innehållande minst 200 ppm aktiv alkalinitet och 200 ppm klor) är mycket effektiva för att bryta ner organiska föroreningar. Å andra sidan används sura föreningar för att avlägsna mineralavlagringar som fastnat i utrustningens sprickor [7].För vertikala ytor föredras högskummande klorerade rengöringsmedel, eftersom deras förlängda kontakttid - vanligtvis 15 minuter - säkerställer grundlig rengöring [6].

Avkontamineringsmetod

Rengöring börjar med varmt vatten (<48,9°C) för att skölja ytor, följt av manuell skrubbning för att bryta upp biofilmer. För Clean-in-Place (CIP) system rekommenderas lågskummande kaustiska rengöringsmedel för att undvika problem som pumpkavitation [5][8]. När rengöringsmedel har applicerats är en fullständig sköljning med dricksvatten nödvändig. Detta steg är kritiskt eftersom de flesta rengöringsmedel är alkaliska, medan många saneringsmedel är sura - eventuella rester av rengöringsmedel kan neutralisera saneringsmedlet och göra det ineffektivt [8].

Kompatibilitet med utrustning för odlat kött

Materialkompatibilitet är en annan viktig faktor.Klorerade produkter kan till exempel orsaka förtida slitage på gummi- eller silikonkomponenter, såsom de som finns i bioreaktortätningar och slangar [7]. För känslig utrustning som bioreaktorfilter, dragskåp eller 316-graders rostfria ståltankar används specialiserade avfettningsmedel för att avlägsna härdat fett utan att skada känsliga ytor [4]. Icke-skummande alkaliska avfettningsmedel är också idealiska för djuprengöring av stora ytor, såsom golv och väggar, med hjälp av industriella skurmaskiner [4].

Fördelar och Begränsningar

Medan rengöringsmedel är effektiva för att avlägsna organiskt material som främjar bakterietillväxt, dödar de inte motståndskraftiga bakterier som Salmonella och E. coli [8]. Denna begränsning belyser behovet av en tvåstegsprocess: rengöring följt av desinficering.Faktorer som vattenkvalitet, inklusive pH och hårdhet, kan också påverka rengöringsmedlets prestanda. I torra bearbetningsmiljöer kan traditionella våta rengöringsmedel vara olämpliga, eftersom överflödig fukt kan leda till mögeltillväxt. Dessutom är det kritiskt att följa tillverkarens utspädningsriktlinjer - att späda för mycket kan minska effektiviteten, medan alltför koncentrerade lösningar kan skada utrustning och äventyra produktsäkerheten [8].

För yrkesverksamma inom den odlade köttindustrin finns dessa viktiga rengöringsmedel tillgängliga på

2. Livsmedelsklassade desinfektionsmedel

Efter rengöring med rengöringsmedel spelar livsmedelsklassade desinfektionsmedel en avgörande roll i att minska mikroorganismer till säkra nivåer. Dessa kemiska medel är särskilt effektiva mot bakterier som bildar biofilmer, vilka fungerar som skyddande barriärer för skadliga patogener som L.monocytogenes. En studie genomförd på 23 livsmedelsbearbetningsanläggningar visade att 65% av dem testade positivt för Listeria även efter att rengörings- och saneringsprotokoll hade genomförts [9].

Effektiviteten hos saneringsmedel beror till stor del på noggrann för-rengöring. När proteinerester lämnas kvar på ytor kan deras prestanda minska avsevärt. Till exempel, hypokloritlösningar, som vanligtvis uppnår en 5,5 log-reduktion, ser sin effektivitet sjunka till bara 2,8 i närvaro av organiskt material [9]. Genom att först avlägsna organiska rester kan saneringsmedel sedan arbeta effektivt för att eliminera kvarvarande mikroorganismer.

Primär tillämpning

Saneringsmedel är oumbärliga efter kemisk rengöring, särskilt i miljöer för odlat köttproduktion. Perättiksyra (PAA) är särskilt effektiv för sanering av rostfria bioreaktorytor.Under tiden är alkoholbaserade desinfektionsmedel idealiska för områden känsliga för fukt, där traditionell våtrengöring kan uppmuntra mögeltillväxt. Högriskzoner som avlopp och skärområden kräver fokuserad desinfektion för att hantera ihållande kontaminationshotspots [8][9].

Avkontamineringsmetod

Hur desinfektionsmedel appliceras påverkar deras prestanda avsevärt. Direkt applicering eller skummetoder ger bättre desinfektion jämfört med dimning [9]. Efter rengöring med rengöringsmedel är en grundlig sköljning nödvändig, eftersom rengöringsmedel ofta är alkaliska och kan neutralisera de vanligtvis sura desinfektionsmedlen. Det är också kritiskt att använda desinfektionsmedel i de av tillverkaren rekommenderade utspädningarna. Överutspädning kan leda till bakteriell tolerans, medan alltför koncentrerade lösningar riskerar att skada utrustning eller kontaminera produkter [8].Dessa steg säkerställer effektiv sanering av all utrustning som används i produktion av odlat kött.

Kompatibilitet med utrustning för odlat kött

Livsmedelsklassade saneringsmedel är generellt kompatibla med de rostfria stål- och keramikytor som vanligtvis används i anläggningar för odlat kött. Kvartära ammoniumföreningar kan uppnå en 6,1 log-reduktion på ordentligt rengjorda ytor, även om vissa bakteriestammar har utvecklat resistens genom plasmider. Å andra sidan är PAA mycket effektivt på att tränga igenom biofilmer, vilket gör det till ett utmärkt val för sanering av bioreaktorkomponenter [9].

Fördelar och Begränsningar

Även om saneringsmedel är utmärkta på att reducera bakteriebelastningar till säkra nivåer, är de inte en ersättning för ordentlig rengöring. Organiska rester kan skydda bakterier, vilket avsevärt minskar effektiviteten hos dessa kemikalier.Dessutom kan bakterier som utsätts för desinfektionsmedel bli livskraftiga men odetekterbara, vilket skapar dolda risker. I våta bearbetningsområden är det lämpligt att använda fläktar för att torka ytor dagligen efter desinficering, för att förhindra tillväxt av fuktälskande bakterier [9]. När de används korrekt kompletterar dessa desinfektionsmedel de rengöringsverktyg som diskuterades tidigare och utgör en viktig del av den steg-för-steg-dekontamineringsprocess som krävs för att upprätthålla biosäkerhetsstandarder.

För de som söker dekontamineringsprodukter,

3. Clean-in-Place (CIP) System

Clean-in-Place (CIP) system automatiserar rengöringen av slutna produktionsutrustningar, vilket eliminerar behovet av demontering eller manuell skrubbning. Dessa system cirkulerar kemiska rengöringsmedel genom bioreaktorer, tankar, rörledningar och värmeväxlare vid specifika temperaturer och flödeshastigheter.Detta skapar en turbulent "skrubbeffekt" som effektivt avlägsnar rester från interna ytor, vilket hjälper till att minimera kontaminationsrisker och minska stilleståndstiden i anläggningar för odlat kött [12].

Primär tillämpning

CIP-system är oumbärliga för storskalig bioprocessutrustning som används i produktion av odlat kött, såsom fermentorer, centrifugalseparatorer och filterhus [12]. De är särskilt användbara för utrustning som är för stor eller komplex för att rengöras manuellt. När CIP-processen är klar, följer anläggningar vanligtvis upp med Sterilise-in-Place (SIP) procedurer för att säkerställa aseptiska förhållanden [10]. Detta steg-för-steg tillvägagångssätt säkerställer grundlig rengöring och sterilisering.

Avkontamineringsmetod

CIP-processen följer en noggrant validerad sekvens: försköljning, kaustiktvätt (för att bryta ner proteiner och fetter), mellanavsköljning, syrasköljning (för att avlägsna mineralavlagringar), sanering och en slutlig efteravsköljning [12][15]. För effektiv rengöring måste parametrar som temperatur, flöde, tryck, kemisk koncentration och kontakttid optimeras. Till exempel behöver rörledningar en flödeshastighet på minst 1,5 m/s för att uppnå ordentlig skrubbning [12]. Statiska spraybollar, som vanligtvis används i dessa system, arbetar vid 90–136 L/min med ett tryckfall på 1,4–2,1 bar, vilket effektivt rengör en diameter på upp till 2,4 m [12].

"Processen sprutar rengöringslösningar över ytor under hög turbulens och flöde." - Society of Dairy Technology [11]

Kompatibilitet med utrustning för odlat kött

CIP-system fungerar särskilt bra med de rostfria stålytor som finns i anläggningar för odlat kött. Dock är tidpunkten avgörande - rengöringskemikalier eller desinfektionsmedel måste sköljas av inom 20 minuter för att förhindra gropbildning eller korrosion [12]. Utrustningens design spelar också en viktig roll för CIP-effektiviteten. Till exempel bör designen undvika "döda ben" (områden där vätska inte cirkulerar) och säkerställa släta, högkvalitativa svetsar, eftersom grova fogar kan fånga föroreningar som CIP-system inte kan nå [10][12]. Riboflavinfärgtester används ofta för att verifiera täckningen av sprayanordningar. Färgen fluorescerar under UV-ljus och framhäver områden som missades under rengöringen [12].Dessa åtgärder är nödvändiga för att upprätthålla de sterila förhållanden som krävs vid produktion av odlat kött.

Fördelar och Begränsningar

CIP-system ger konsekventa, pålitliga rengöringsresultat med varje cykel, vilket minskar mänsklig exponering för höga temperaturer och starka kemikalier [11][12]. De minimerar också utrustningens stilleståndstid och erbjuder automatiserade digitala register för att uppfylla regulatoriska krav [11]. Å andra sidan kräver CIP-system betydande initiala investeringar, exakt kontroll av rengöringsparametrar och löpande underhåll för att hantera problem som igensatta sprayhuvuden eller packningsslitage [12]. Moderna CIP-system är alltmer utformade med återanvändningsmöjligheter, vilket gör det möjligt att återvinna och lagra rengöringsvätskor.Denna metod minskar vatten-, kemikalie- och energiförbrukningen jämfört med engångssystem [10][12].

För företag inom odlat kött är det viktigt att skaffa CIP-kompatibel utrustning.

4. UV-dekontaminationslampor

UV-C-dekontaminationslampor fungerar genom att avge ultraviolett ljus inom intervallet 200–280 nm. Detta ljus steriliserar ytor och luft utan behov av värme eller kemikalier, vilket gör det till ett viktigt verktyg i anläggningar för odlat kött. Dessa miljöer kräver strikt sterilitet för att undvika kemikalierester som kan störa cellodlingsprocesser. Lamporna fungerar genom att rikta in sig på DNA och RNA hos mikroorganismer, vilket gör dem inaktiva [16][18].

Primär tillämpning

UV-C-lampor används främst för zonöverföring, vilket säkerställer att utrustning och material dekontamineras när de flyttas in i högvårdsområden som bioreaktorrum [16]. Utöver detta är de effektiva för desinficering av transportband, skärverktyg, maskinytor och förpackningsmaterial [19]. Industriella mobila enheter kan sanera områden upp till 55 kvadratmeter, och uppnå en 99,9% patogenreduktion på bara 15 till 30 minuter [17]. Denna hastighet är särskilt viktig i produktionen av odlat kött, där det är avgörande att upprätthålla sterila förhållanden samtidigt som man håller sig till strama tidsscheman.

Dekontamineringsmetod

Den germicida processen är enkel: UV-C-ljus vid 253.7 nm absorberas av mikrobiellt DNA, vilket förändrar dess struktur och stoppar replikationen [16][17]. Denna metod fungerar mot ett brett spektrum av mikroorganismer, inklusive bakterier som Listeria och Salmonella, virus som SARS-CoV-2, och även jäst, mögel och sporer [16][18]. Dock är effektiviteten av UV-C begränsad till vad ljuset direkt kan nå.

"Eftersom det är ljusbaserat måste UV-C-system kunna 'se' organismerna för att inaktivera dem. Så det säger sig självt att skuggor och sköldar dramatiskt minskar denna teknologis effektivitet." - Danny Bayliss, New Technologies Lead, Campden BRI [16]

För optimala resultat behöver ytor vara släta och helt exponerade, eftersom texturerade områden kan skapa fickor där patogener förblir skyddade [16]. Dessutom är UV-C-system utformade med säkerhet i åtanke, ofta med fördröjningsstartstimers och rörelsesensorer för att säkerställa att inga människor, husdjur eller växter är närvarande under drift [17]. Dessa faktorer framhäver UV-C som en komponent i en bredare dekontamineringsstrategi i anläggningar för odlat kött.

Kompatibilitet med utrustning för odlat kött

UV-C-lampor är särskilt väl lämpade för det rostfria stål och de livsmedelsklassade plaster som vanligtvis används i produktionen av odlat kött [16][19]. Deras icke-termiska, kemikaliefria drift säkerställer att känslig utrustning förblir oskadad samtidigt som kontaminering av cellkulturer undviks [18][19]. Alternativen sträcker sig från kompakta bordsmodeller, prissatta mellan £210 och £230, till större mobila vagnar som kostar runt £950 [17]. Anläggningar som använder UV-C-system för zonöverföringar måste validera sina processer för att uppfylla standarder som BRCGS Global Standard for Food Safety [16]. Denna kompatibilitet gör UV-C till en integrerad del av att upprätthålla sterilitet i produktionen av odlat kött.

Fördelar och Begränsningar

UV-C-lampor erbjuder flera fördelar, inklusive snabb och restfri dekontaminering. De kan eliminera upp till 99,99% av mikroorganismer på några sekunder, utan att lämna fukt eller kemikalier efter sig [19].Detta gör dem idealiska för värmekänsliga material som inte kan tåla termisk sterilisering [18]. Dock innebär deras beroende av direkt exponering att de har svårt med komplex utrustning som har dolda skrymslen [16]. Olika mikroorganismer varierar också i sin känslighet för UV-ljus, så anläggningar måste validera sina system mot de specifika patogener de avser att kontrollera [16].

5. Väteperoxidånggeneratorer

Väteperoxidånggeneratorer (HPV) är enheter utformade för att snabbt omvandla en 35% väteperoxidlösning till ånga. Denna ånga kondenserar sedan jämnt över ytor, vilket säkerställer en grundlig täckning [23][25].I anläggningar för odlat kött spelar dessa system en nyckelroll i att dekontaminera områden som renrum, isolatorer, överföringsluckor och slutna utrustningar som inkubatorer och frystorkar [20][22]. En särskilt viktig användning är att återställa aseptiska miljöer efter underhållsarbete - såsom när utrustningspaneler öppnas - eftersom sådana aktiviteter kan introducera sporer i annars sterila utrymmen [23]. HPV-generatorer kompletterar andra automatiserade rengöringsmetoder genom att effektivt rikta in sig på områden som manuell rengöring kan missa.

Primär Användning

HPV-generatorer är särskilt användbara för att nå svåråtkomliga platser som manuell rengöring ofta förbiser, såsom kabelkanaler, sensorer och intrikata bioreaktorkomponenter [23]. Moderna portabla enheter, som Bioquell L-4, kan effektivt dekontaminera utrymmen så stora som 250 kubikmeter när de är utrustade med ett distributionshuvud [22]. En studie genomförd mellan februari 2021 och januari 2024 fann att applicering av HPV efter underhåll hjälpte till att bibehålla stabila mikrobiella nivåer, vilket överträffade manuella rengöringsmetoder [23].

Dekontamineringsmetod

Dekontamineringsprocessen med HPV involverar fyra nyckelfaser:

- Avfuktning: Minska luftfuktigheten till ett intervall på 5–40%.

- Konditionering: Introducera väteperoxidånga.

- Bio-dekontaminering: Upprätthålla en ångkoncentration på 600–1,000 ppm.

- Ventilation: Bryta ner ångan till vatten och syre via katalytisk omvandling [20].

Ångan fungerar som ett kraftfullt oxiderande medel, som stör mikrobiellt DNA, proteiner och lipider, och uppnår en 6-log (99,9999%) reduktion av patogener, inklusive mycket resistenta bakteriella sporer [20][21]. För att säkerställa att processen är effektiv, använder anläggningar vanligtvis Geobacillus stearothermophilus endosporer, som anses vara industristandarden för att testa HPV-resistens [23].

"Väteperoxidånggeneratorer erbjuder beröringsfri dekontaminering som kan kringgå problem associerade med operatörer, såsom felaktig applicering av rengöringsmedel under manuella desinfektionsprocedurer." - Tim Sandle, Head of GxP Compliance and Quality Risk Management, Bio Products Laboratory [23]

Kompatibilitet med utrustning för odlat kött

En av de framstående egenskaperna hos HPV är dess förmåga att fungera vid låga temperaturer, vilket gör den idealisk för dekontaminering av värmekänslig utrustning som används i produktion av odlat kött [20][23]. Dessutom bryts ångan naturligt ner till vattenånga och syre, vilket inte lämnar några giftiga rester efter sig. Detta eliminerar behovet av efterrengöring, vilket är särskilt viktigt i anläggningar för odlat kött där kemiska rester kan störa känsliga cellkulturer [20][23].Vissa system integreras också med byggnadsstyrsystem via Modbus TCP/IP, vilket möjliggör automatisk datainsamling och cykelvalidering [22].

Fördelar och Begränsningar

HPV utmärker sig vid att nå invecklade former och skrymslen och är kompatibel med material som rostfritt stål och känslig elektronik [20][24]. Dock har det sina begränsningar. Som en ytkontaktagent kan det inte penetrera porösa material eller områden som är fysiskt blockerade [23]. Europeiska läkemedelsinspektörer har noterat att effektiviteten av HPV-cykler kan vara känslig för variabler som gaskoncentration, exponeringstid, temperatur och luftfuktighet [23].Dessutom är tillräcklig luftningstid nödvändig innan personalen säkert kan återvända till behandlade utrymmen, eftersom ångan förblir farlig under den aktiva cykeln [22].

sbb-itb-ffee270

6. Desinfektionsgarderober i rostfritt stål

Desinfektionsgarderober i rostfritt stål skapar ett kontrollerat utrymme för att sanera verktyg och personlig skyddsutrustning med hög kontakt, såsom bearbetningsbrickor, redskap, sensorer, ansiktsskydd, masker och handskar. Dessa föremål kan hysa skadliga patogener som Salmonella, Escherichia coli O157:H7, och Listeria monocytogenes [27][28][29].Inom produktion av odlat kött, där det är avgörande att upprätthålla sterila förhållanden för att cellkulturen ska lyckas, fungerar dessa garderober som en viktig kontrollpunkt för att förhindra korskontaminering mellan personal och produkt [13].

Primär Användning

Dessa garderober är särskilt användbara för att hantera förflyttning av material mellan karantänområden och vävnadskulturzoner [26]. De är också oumbärliga för sanering av känsliga bioprocessensorer, som kräver insamling av data i realtid men är olämpliga för högtryckstvättmetoder [3]. Vikten av sådana verktyg betonas av U.S. Food Safety Inspection Service, som har befogenhet att stoppa produktionen om saneringsstandarder inte uppfylls [13].

Dekontamineringsmetod

Desinfektionsgarderober i rostfritt stål använder vanligtvis värme eller UV-ljus för att döda mikroorganismer. För effektiv mikrobiell reduktion bör vattnet som används i dessa system nå minst 82,2°C [13][14][15]. Förstädning är nödvändig för att avlägsna skräp, eftersom kvarvarande organiskt material kan orsaka att proteiner permanent binder sig till ytan av rostfritt stål [14]. Dessutom har perättiksyra visat sig minska E. coli och Salmonella med 1,5–5,8 log CFU, beroende på dess koncentration och exponeringstid [29].

Kompatibilitet med utrustning för odlat kött

Dessa garderober integreras sömlöst med material som vanligtvis används i produktion av odlat kött.Till exempel är bioreaktorer med omrörda tankar i rostfritt stål - designade för djurcellproduktion i skalor upp till 20 000 liter - byggda för att tåla frekvent och rigorös sterilisering [30]. Garderoberna erbjuder också en säker miljö för rostfria verktyg och känsliga övervakningsenheter som inte kan tåla högtrycksångrengöring [3].

Fördelar och Begränsningar

En stor fördel med desinfektionsgarderober i rostfritt stål är deras förmåga att leverera konsekvent och organiserad sanering för små verktyg som annars kan förbises under allmänna rengöringsrutiner. De skyddar också föremål i rostfritt stål från de korrosiva effekterna av industriella avfettningsmedel, vilket minskar risken för mänsklig kontaminering i renrumsliknande miljöer [13]. Dock är dessa system inte utan begränsningar. Skuggade områden kan förbli osanerade om föremål är dåligt arrangerade [14]. Dessutom innebär förstädningssteget extra ansträngning, och endast dricksvatten kan användas, eftersom icke-dricksvatten är strikt förbjudet i områden där det kan komma i kontakt med ätbara produkter [14].

För dem i branschen är specialiserade garderober som dessa listade på

7. Automatiserade Sensor Rengöringsstationer

Automatiserade sensor rengöringsstationer spelar en viktig roll i att hålla sonder som pH, löst syre och temperatursensorer rena och fungerande korrekt. I världen av odlat köttproduktion kan även små förändringar i dessa parametrar resultera i lägre avkastning, kontaminering eller slöseri med resurser [1].Dessa stationer minskar inte bara behovet av manuell rengöring utan hjälper också till att upprätthålla sterilitet, vilket minimerar risken för kontaminering samtidigt som de stöder de slutna system som är avgörande för cellodling [3].

Primär tillämpning

Dessa stationer bygger på automatiserade dekontamineringsprocesser och integreras direkt i övervakningssystem. De levererar realtidsinformation om kritiska parametrar som celldensitet, livskraft och metabolisk aktivitet [3][31]. Genom att automatisera rengöring och kalibrering möjliggör de längre odlingsperioder, möjliggör prediktiva kontroller och säkerställer datalogging för regulatoriska ändamål [3]. Till exempel förlängde ett industriellt system med automatiserad spolning livslängden på en pH-sensor från bara en vecka till 18 månader genom att förhindra ansamling av fasta ämnen, fetter och proteiner [33].

Saneringsmetod

Dessa system förlitar sig på schemalagda spolningar med varmt vatten och, vid behov, väteperoxidånga för att förhindra att sensorer blir smutsiga [33][32]. Det är viktigt att undvika att spraya desinfektionsmedel som 70% etanol direkt i sensoröppningar; istället bör sensorer torkas av med en fuktig, icke-vävd trasa [32]. Spolningar med varmt vatten är särskilt effektiva för att avlägsna vaxartade eller feta rester som ofta byggs upp under produktion av odlat kött [33].

Kompatibilitet med utrustning för odlat kött

Automatiserade rengöringsstationer är utformade för att sömlöst integreras med standardbioreaktor- och inkubationssystem, och inkluderar ofta teknisk support för kalibrering och systeminstallation [3][31].De arbetar med en mängd olika sensorer som är viktiga för produktion av odlat kött, inklusive de för pH, löst syre, ozon och väteperoxid [33]. Dessutom möjliggör icke-invasiv övervakningsteknik kontinuerlig datainsamling utan att kompromissa den sterila miljön.

Fördelar och Begränsningar

Dessa stationer medför flera fördelar: de sänker arbetskostnaderna, minskar mänskliga fel och förlänger utrustningens livslängd genom konsekvent underhåll [33][34].

"Automatiserad utrustning följer förprogrammerade rutiner som säkerställer att alla ytor rengörs enligt specifikation, varje gång." - Kelly Gavson, ekonomichef på FOG Tank [34]

De förbättrar också arbetssäkerheten genom att begränsa exponeringen för starka kemikalier och högtryckssprayer.Men de medför utmaningar, såsom höga initiala kostnader och behovet av periodisk manuell kalibrering [33][35]. För att optimera deras användning bör spolparametrar anpassas till de specifika beläggningsegenskaperna hos odlingsmediet, vilket balanserar renlighet med vatteneffektivitet [33]. Dessa automatiserade system är en nyckelkomponent för att upprätthålla strikta biosäkerhetsprotokoll i anläggningar.

För anläggningar för odlat kött som söker skräddarsydda lösningar, erbjuder företag som

Verktygsjämförelsetabell

Här är en detaljerad jämförelse av olika dekontamineringsverktyg, som beskriver deras användningsområden, rengöringsmetoder, kompatibilitet, fördelar och begränsningar.

| Avkontamineringsverktyg | Primär tillämpning | Rengöringsmekanism | Utrustningskompatibilitet | Fördelar | Begränsningar |

|---|---|---|---|---|---|

| Industriella rengöringsmedel och avfettningsmedel | Golv, väggar och ytor utan kontakt | Kemisk nedbrytning av organiskt material | Epoxigolv, rostfritt stål, PVC, keramik, gummi | Tar effektivt bort envisa biofilmer och fetter; lämplig för maskinrengöring | Kräver noggrann sköljning för att undvika celltoxicitet; involverar strikta sköljningsprotokoll |

| Livsmedelsklassade desinfektionsmedel | Arbetsbänkar, verktyg, centrifuger, livsmedelskontaktytor | Mikrobiell inaktivering (e.g., 70% etanol) | De flesta icke-porösa ytor | Säker för ytor som kommer i kontakt med livsmedel; medför lägre toxicitetsrisker | Mindre effektiv mot hårda föroreningar; kan inte eliminera alla bakteriesporer |

| Clean-in-Place (CIP) System | Bioreaktorers inre, rörledningar | Automatiserad kemisk/värme cirkulation | Rostfria stål slutna system | Minskar risker vid manuell hantering; säkerställer konsekvent sterilisering av inre ytor | Höga initiala kostnader; komplex design och installationskrav |

| UV-dekontaminationslampor | Luft och yta (biosäkerhetsskåp, rena rum) | DNA/RNA-störning via UVC-ljus | Laminarflödeshuvar; rena rum | Kemikaliefri; lätt att automatisera; ger bredspektrum mikrobiell kontroll | Begränsad till siktlinjerengöring (skuggningseffekt); långvarig användning kan försämra vissa plaster |

| Väteperoxidånggeneratorer | Helrumssterilisering; stora utrustningar | Oxiderande väteperoxidånga | Förseglade rum; BSL-3/4-anläggningar | Mycket effektiv mot sporer; bryts ner till vatten och syre; lämnar inga giftiga rester | Kräver förseglade miljöer och evakuering under användning; långa steriliseringscykler |

| Desinfektionsgarderober i rostfritt stål | PPE, laboratorierockar och små verktyg | UV-C-strålning eller ozon | Tyger; verktyg i rostfritt stål | Riktar in sig på kontaminering från personal; hjälper till att upprätthålla ISO Klass 8-miljöer | Begränsad kapacitet; kräver noggrann lastning; lägre genomströmning |

| Automatiserade rengöringsstationer för sensorer | Bioreaktorprober (pH, löst syre) | Automatiserad sköljning och sterilisering | Standard bioreaktor- och inkubationssystem | Minskar kontaminationsrisker under provtagning; förlänger sensorernas livslängd; sänker arbetskostnader | Hög initial investering; periodisk manuell kalibrering är nödvändig |

Denna tabell belyser viktiga funktioner hos dekontamineringsverktyg, vilket hjälper anläggningar att anpassa sina val till operativa och budgetmässiga behov.Genom att kombinera fysiska och kemiska metoder kan kontaminationsnivåerna effektivt minimeras, vilket säkerställer att livsmedelsstandarder upprätthålls för kommersiell produktion [28].

För skräddarsydda lösningar kan anläggningar för odlat kött utforska verifierade dekontamineringsverktyg som finns tillgängliga på

Slutsats

Att säkerställa effektiv dekontaminering är absolut nödvändigt för framgången med produktion av odlat kött. Som

En väl avrundad biosäkerhetsstrategi kombinerar olika verktyg för att hantera kontaminationsrisker från flera vinklar. Industriklassade rengöringsmedel, livsmedelsklassade saneringsmedel, CIP-system, UV-lampor, väteperoxidånggeneratorer, desinfektionsgarderober och automatiserade sensorsrengöringsstationer spelar alla specifika roller för att säkerställa sterilitet. Deras effektivitet beror dock på korrekt validering och sekvensering - rengöring måste alltid ske före sanering [8]. Dessutom måste anläggningar säkerställa att alla kemikalier som används är certifierade av tredjepartsprogram som NSF, vilket bekräftar deras lämplighet för livsmedelskontakt ytor [8].

Branschen rör sig också mot automation och slutna system som en del av en bredare trend.Ett anmärkningsvärt exempel är CelCradle® +, lanserad i januari 2025 av Esco Aster och Esco Lifesciences Group. Detta slutna, engångsbioreaktorsystem uppfyller strikta BSL 3/4-standarder och är utformat för att ersätta manuell rullflaskteknik med ett skalbart, automatiserat alternativ [2]. Denna innovation belyser hur avancerade dekontaminations- och inneslutningsteknologier blir oumbärliga för storskalig kommersiell produktion.

Vanliga frågor

Hur kan dekontaminationsverktyg hjälpa till att förhindra batchfel i produktion av odlat kött?

Dekontaminationsverktyg som autoklaver, kemiska desinfektionsmedel, UV-sterilisatorer och clean-in-place (CIP) system är viktiga för att hålla mikrobiell kontaminering borta i produktion av odlat kött.Dessa verktyg säkerställer att bioreaktorer, portar, gasfilter och annan utrustning steriliseras före varje produktionscykel, vilket eliminerar bakterier, svampar och biofilmer som trivs i näringsrika tillväxtmedier. Denna process är avgörande för att minska risken för batchkontaminering, vilket kan leda till kostsamma produktionsmisslyckanden.

Kontaminering är inte bara besvärligt - det är kostsamt. Branschstatistik visar en genomsnittlig felprocent på 11,2% på grund av sterilitetproblem. Implementering av effektiva dekontamineringsmetoder, såsom automatiserad UV-ytorengöring, validerade autoklavprocedurer och CIP-system för kontinuerlig rengöring, hjälper anläggningar att upprätthålla sterilitetstandarder. Detta minimerar inte bara produktförlust utan säkerställer också konsekventa resultat, vilket gör det lättare att effektivt skala upp produktionen.

Om du letar efter pålitlig dekontamineringsutrustning,

Vilka är fördelarna med att använda UV-C-lampor för dekontaminering i anläggningar för odlat kött?

UV-C-lampor erbjuder ett mycket effektivt, kemikaliefritt sätt att sanera både ytor och luft i produktionsanläggningar för odlat kött. Genom att störa DNA:t hos skadliga mikroorganismer kan de eliminera upp till 99,99% av bakterier, virus, mögel, jäst och sporer, vilket säkerställer en överlägsen renhetsnivå utan att förlita sig på starka kemikalier.

Dessutom producerar UV-C-lampor ingen värme, vilket gör dem idealiska för miljöer där temperaturkontroll är avgörande. De är också lätta att underhålla och budgetvänliga, vilket gör dem till en smart lösning för att hålla produktionsområden rena och säkra.

Varför är en tvåstegsprocess av rengöring och desinfektion viktig i produktionen av odlat kött?

I produktionen av odlat kött är det icke-förhandlingsbart att upprätthålla säkerhet och hygien, och en tvåstegsprocess av rengöring och desinfektion är central för att uppnå detta.

Det första steget, rengöring, fokuserar på att avlägsna organiska rester och biofilmer som kan hysa skadliga mikrober. När ytor och utrustning är fria från dessa rester, kommer desinfektionen in i bilden. Detta steg är utformat för att avsevärt minska bakteriebelastningen till nivåer som anses säkra, vilket säkerställer att miljön är redo för produktion.

Genom att följa denna metod minskar anläggningar inte bara risken för kontaminering utan upprätthåller också integriteten i sina processer och följer livsmedelssäkerhetsföreskrifter.