Processanalysteknik (PAT) integrerar realtidsövervakning av kvalitet i tillverkningsprocesser, vilket förbättrar konsistensen och minskar avfall. Det är särskilt användbart vid produktion av odlat kött, där exakt kontroll av faktorer som pH, syre och näringsämnen är kritisk. PAT kombinerar in-line-sensorer, kemometri och automatiserade system för att säkerställa produktkvalitet samtidigt som man uppfyller regulatoriska standarder.

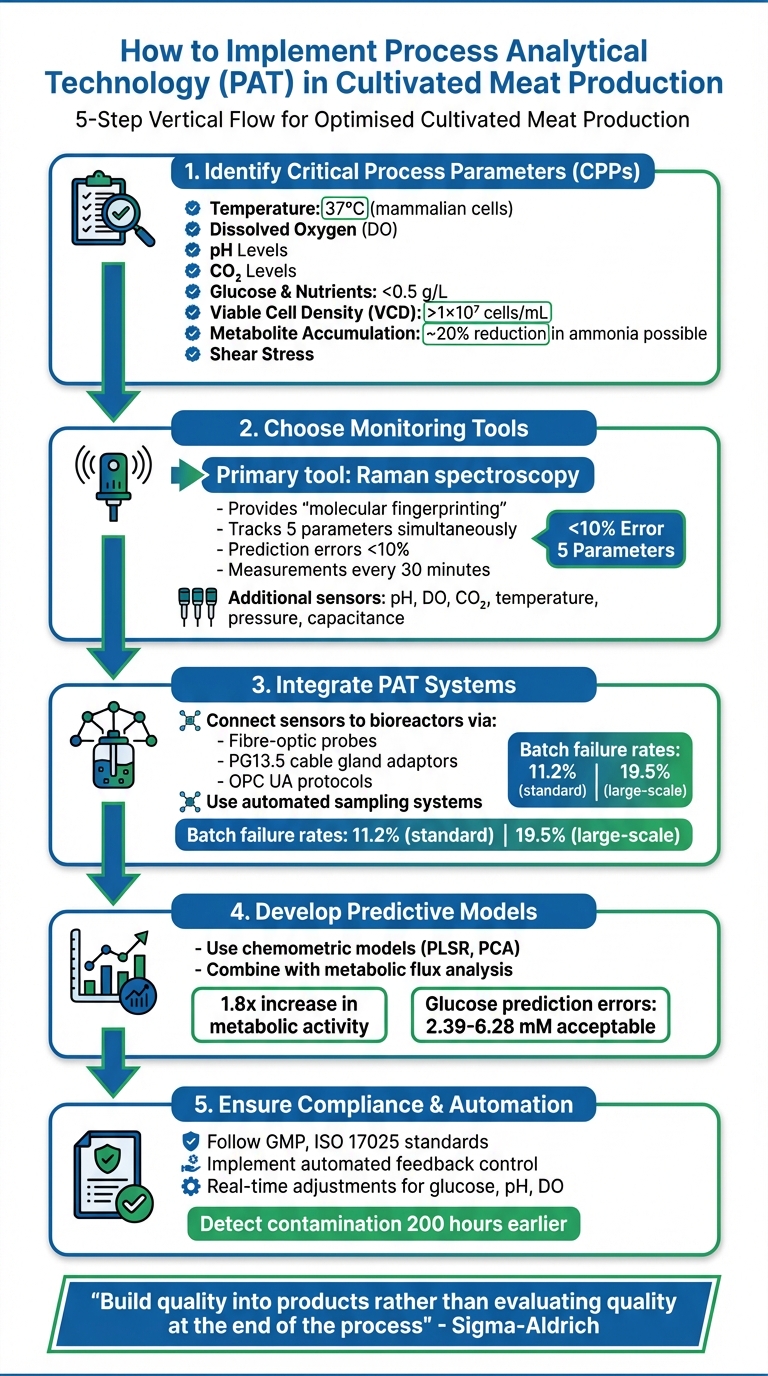

Viktiga steg för att implementera PAT:

- Identifiera kritiska processparametrar (CPP): Fokusera på faktorer som temperatur, löst syre, pH och glukos.

- Välj övervakningsverktyg: Använd in-line-sensorer ( e.g., Ramanspektroskopi) för realtidsdata.

- Integrera PAT-system: Anslut sensorer till bioreaktorer för automatiserad återkopplingskontroll.

- Utveckla prediktiva modeller: Använd dataanalys för att optimera processer.

- Säkerställ efterlevnad: Följ GMP, ISO 17025 och andra regulatoriska riktlinjer.

Plattformar som

5-stegsprocess för att implementera PAT i odlad köttproduktion

Diskussion med bioprocessexperter I - Implementering av PAT

Identifiera kritiska processparametrar (CPPs)

För att säkerställa framgång i odlad köttproduktion är det viktigt att identifiera de kritiska processparametrarna (CPPs) som påverkar cellviabilitet, biomassaavkastning och produktkvalitet. Felhantering av dessa kan äventyra hela produktionsomgångar.

Viktiga parametrar att övervaka

Temperatur är en nyckelfaktor. Däggdjursceller trivs vid cirka 37°C, medan fisk- och insektsceller kräver mycket svalare miljöer för att upprätthålla optimal metabolisk aktivitet [2].

Löst syre (DO) är ett annat kritiskt element för aerob metabolism. När produktionen ökar blir det mer utmanande att säkerställa tillräcklig syreöverföring [2]. Utan tillräckligt med syre kan cellerna övergå till anaerob metabolism, vilket leder till mjölksyraansamling som kan hämma tillväxten.

pH-nivåer är ett fönster in i kulturens metaboliska tillstånd. Eventuella fluktuationer kan störa enzymaktiviteten, skada cellhälsan och påverka produktens egenskaper, såsom textur och vattenhållande kapacitet [2][3].

Koldioxid (CO₂) nivåer måste hanteras noggrant, särskilt i storskaliga operationer. Djursceller är särskilt känsliga för förhöjda CO₂-nivåer, vilket gör konstant övervakning nödvändig [2] .

Glukos och Näringsämnen är de huvudsakliga energikällorna för celler. Om glukosnivåerna sjunker för lågt kan cellerna svälta, vilket leder till död eller för tidig differentiering [2] . Att hålla glukoskoncentrationerna låga (e.g., under 0,5 g/L) kan förhindra ineffektiv metabolism och minska laktatackumulering [4].

Viabel Celltäthet (VCD) hjälper till att spåra kulturens tillväxtfaser - lag, log och stationär - vilket möjliggör bestämning av den bästa skördetiden [2] . För odlat kött anses höga celldensiteter ofta vara över 1×10⁷ celler/mL [2].

Metabolitackumulering - såsom ammoniak och mjölksyra - kan hämma tillväxt och minska cellernas livskraft. Övervakning och kontroll av dessa giftiga biprodukter är avgörande. Till exempel, en metod uppnådde en 20% minskning av giftiga ammoniaknivåer [2] .

Skjuvspänning orsakad av omrörare eller gasbubblor utgör en unik utmaning. Till skillnad från mikrobiella celler saknar djurceller en skyddande cellvägg, vilket gör dem mer sårbara för skador. Tolerabla stressnivåer varierar beroende på arten och måste finjusteras för varje cellinje [2] .

Dessa parametrar utgör grunden för att optimera produktionen av odlat kött.

Parametrar Specifika för Odlat Kött

Även om ovanstående faktorer gäller generellt, introducerar produktionen av odlat kött unika utmaningar som kräver särskild uppmärksamhet.

CO₂-känslighet är särskilt viktig. Djurceller som används i livsmedelsproduktion är mer känsliga för CO₂-hämning jämfört med mikrobiella celler, vilket gör detta till en kritisk parameter att hantera [2] .

Skalning av produktion medför nya prioriteringar. Inom biofarmaceutik maximeras bioreaktorer vanligtvis vid 20 000 L för högvärdesprodukter. Däremot kommer odlat kött att behöva avsevärt större volymer för att förbli ekonomiskt genomförbart. För att sätta det i perspektiv, den största mikrobiella bioreaktorn som någonsin byggts rymmer 1 500 000 L - en skala som odlad köttproduktion en dag kan behöva nå [2] .

Termisk hantering varierar beroende på art. Icke-mammaliska celler kräver helt olika uppvärmnings- och kylsystem, vilket gör temperaturkontroll mycket artspecifik [2] . Denna variabilitet kräver flexibla Process Analytical Technology (PAT) system.

Att hitta rätt övervakningsutrustning för dessa parametrar kan vara knepigt. Plattformar som

Att bemästra dessa CPP:er är ett nödvändigt steg innan implementering av realtidskontrollsystem genom PAT-verktyg.

Val och integration av PAT-verktyg

När du har identifierat de kritiska processparametrarna är nästa steg att välja sensorer som passar dina behov - särskilt när det gäller var mätningarna tas och hur snabbt de reagerar. In-line-övervakning utmärker sig här. Eftersom sensorerna stannar inom processflödet, ger de de snabbaste och mest dynamiska realtidsinsikterna jämfört med at-line eller off-line metoder [6]. För parametrar som pH eller löst syre, som kräver omedelbar återkoppling, eliminerar in-line-sensorer förseningar orsakade av provtagning.

Val av sensorer och teknologier

Ett framstående verktyg inom detta område är Raman-spektroskopi, ett förstahandsval för produktion av odlat kött. Dess förmåga att leverera "molekylär fingeravtryck" gör det särskilt effektivt för att identifiera organiska molekyler som glukos och laktat, samtidigt som det är opåverkat av vatten [6][7]. En studie av Merck/Sigma-Aldrich i januari 2026 framhävde effektiviteten hos ProCellics™ Raman Analyser och Bio4C® PAT Raman Software. Detta system övervakade en CHO-cellkultur i en 3L vattenmantlad bioreaktor, med mätningar var 30:e minut. Anmärkningsvärt är att det spårade fem parametrar samtidigt och exakt skiljde mellan totala och livskraftiga celldensiteter under en celldelningshändelse på dag sex, med en felmarginal under 10% [11].

"Raman har blivit ett förstahandsval för PAT för att övervaka och kontrollera uppströms bioprocesser eftersom det underlättar avancerad processkontroll och möjliggör konsekvent processkvalitet." - Karen A Esmonde-White, Endress+Hauser [8]

Raman-spektroskopi är inte bara exakt; det förutspår nyckelmetabolitnivåer med fel under 10% [7][11]. Men Raman ensam är inte tillräckligt. Du kommer också att behöva standardbioreaktorsensorer för pH, löst syre, CO₂, temperatur, tryck och kapacitans [10] [6]. För att effektivisera verksamheten och minska risken för kontaminering - särskilt eftersom batchfelprocenten i odlad köttproduktion ligger runt 11,2%, och stiger till 19,5% i större skala - är automatiserade provtagningssystem oumbärliga [5].

När du väljer sensorer, se till att de är kompatibla med Multivariat Dataanalys (MVDA) och Design av Experiment (DOE) mjukvara [1] . Denna kompatibilitet säkerställer att verktyg kan skalas från små R&D bioreaktorer till fullskalig kommersiell produktion [1].

Integrera PAT-verktyg i bioreaktorsystem

Moderna bioreaktorsystem förenklar integrationen av PAT-verktyg. Icke-destruktiva, in-line mätningar möjliggörs med fiberoptiska sonder, som monteras via standard PG13.5 kabelgenomföringsadaptrar. Dessa sonder ansluts sömlöst till bioreaktorsystem genom OPC UA protokoll [8][9] [11][1].

På datasidan bearbetar plattformar som Bio4C® PAT Raman Software eller BioPAT® MFCS sensordata till handlingsbara insikter för realtidskontroll [10] [11] . Dessa system använder avancerade verktyg som Principal Component Analysis (PCA) och Partial Least Squares (PLS) för att omvandla komplexa spektrala data till meningsfulla processparametrar [9] .

"Användningen av Raman-teknologi... möjliggör en omfattande processförståelse och kontroll inom biopharmaceutisk tillverkning, vilket gör det möjligt för användare att fatta rätt beslut med förtroende." - Merck/Sigma-Aldrich [11]

När man bygger Raman-modeller hjälper tekniker som analyttillsättning - där kända koncentrationer av analytter tillsätts - till att bryta korrelationer mellan föreningar, vilket säkerställer att modellen inte förlitar sig på indirekta trender [1]. Att inkorporera ett brett spektrum av processförhållanden med hjälp av DOE säkerställer att modellerna är tillräckligt robusta för att hantera variationer i kommersiell skala [1] .

När integrationsutmaningarna har hanterats är nästa uppgift att skaffa rätt PAT-utrustning.

Skaffa PAT-utrustning för odlat kött

Att hitta rätt verktyg för realtidsövervakning i produktionen av odlat kött kan vara knepigt. Lyckligtvis förenklar plattformar som

Eftersom tillväxtmedier ofta står för över 50% av produktionskostnaderna [5], är det inte bara praktiskt utan även ekonomiskt smart att skaffa effektiv övervakningsutrustning för att optimera näringsanvändningen.

sbb-itb-ffee270

Bygga prediktiva modeller för processoptimering

När du har implementerat PAT-verktyg är nästa steg att använda prediktiva modeller för att uppskatta variabler som är svåra att mäta direkt, såsom cellviabilitet och metabolitnivåer [12]. Genom att analysera spektraldata kan du uppnå snabbare och smartare processkontroll. Utmaningen ligger i att omvandla denna data till tillförlitliga prediktiva modeller.

Utveckla kemometriska modeller

Partial Least Squares Regression (PLSR) är en bra utgångspunkt för att hantera de överlappande och brusiga signaler som ofta förekommer vid produktion av odlat kött [7][13]. För att förfina Ramanspektra, som kan inkludera 1 000–3 000 variabler per mätning [7], förbehandla data med hjälp av derivatberäkningar.Detta hjälper till att minska brus samtidigt som kritiska toppar bevaras. Var dock försiktig så att du inte överjämnar data, eftersom detta kan radera de signaler som din modell är beroende av.

Variabelval är lika viktigt. Principal Component Analysis (PCA) kan hjälpa till att identifiera vilka spektralområden som är starkast kopplade till din målparameter. Till exempel avslöjade en studie från 2018 att den åttonde huvudkomponenten (PC8) var starkt korrelerad med glukoskoncentration. Forskarna använde denna insikt för att finjustera sin PLSR-modell [7]. Detta fokuserade tillvägagångssätt minskar risken för överanpassning och säkerställer att modellen fokuserar på meningsfull data.

För produktion av odlat kött kan det vara särskilt effektivt att blanda datadrivna modeller med mekanistiska, som Flux Balance Analysis (FBA). År 2023 använde Oxford Biomedica ett refraktometribaserat PAT-system (Ranger-systemet) för att övervaka HEK293T-cellkulturer.Genom att integrera realtidsdata med metabolisk flödesanalys upptäckte de hur pH direkt påverkade intracellulära syrenivåer och metabolisk aktivitet. Denna hybridstrategi ledde till utvecklingen av en pH-driftplan som ökade den metaboliska aktiviteten med 1,8 gånger jämfört med ooptimerade processer [12] [14].

När din modell är byggd är nästa steg att säkerställa att den presterar korrekt och pålitligt under verkliga driftsförhållanden.

Validering av modeller för produktionsanvändning

Det verkliga testet av en modell ligger i dess validering. Börja med att utvärdera den mot en oberoende dataset - data som inte var en del av träningsfasen. Använd mått som Root Mean Square Error of Prediction (RMSEP) för att mäta dess noggrannhet. För glukosövervakning i odlade köttprocesser, förutsägelsefel som sträcker sig från 2,39 mM till 6.28 mM är vanligtvis acceptabla för realtidsautomatiserad kontroll [7].

Skalbarhet är en annan viktig faktor. Din modell måste leverera konsekventa resultat oavsett om den används i en liten R&D-bioreaktor eller ett stort kommersiellt system. En studie från 2018 visade att en PLSR-modell bibehöll sin prediktiva noggrannhet när den skalades upp från ett 10 L till ett 100 L system [7].

Slutligen, testa modellen under dynamiska förhållanden genom att använda "parameter probing." Detta innebär att justera variabler som pH eller löst syre för att kontrollera om modellen spårar förändringar korrekt [14]. Oxford Biomedica använde denna metod för att validera ett autonomt pH-kontrollsystem [12]. Efter detta, genomför slutna slinga tester för att bekräfta att PAT-systemet kan hålla parametrarna inom det önskade intervallet [14].

Implementering av realtidsprocesskontroll

Realtidsprocesskontroll tar prediktiva modeller ett steg längre genom att använda kontinuerliga data för att upprätthålla optimal prestanda. Genom att omvandla live-sensordata till automatiska justeringar säkerställer dessa system att viktiga förhållanden som näringsnivåer, pH och löst syre konsekvent regleras - utan att kräva manuell intervention. Detta minskar inte bara arbetskostnader och mänskliga fel utan garanterar också en mer konsekvent produktkvalitet. För produktion av odlat kött är sådan automation en spelväxlare för att uppnå realtidsprocessoptimering.

För att detta ska fungera är det avgörande att direkt mäta kritiska processparametrar (CPP) och mata dessa signaler till ditt styrsystem.Dan Kopec, en PAT-expert på Sartorius Stedim Biotech, betonar vikten av detta tillvägagångssätt:

Det bästa sättet att kontrollera en kritisk processparameter (CPP) är att mäta den specifika parametern, integrera den levande signalen i ditt styrsystem och tillämpa en smart återkopplingsalgoritm för en automatiserad styrslinga. [4]

Dessa återkopplingsslingor jämför realtidsavläsningar från sensorer mot fördefinierade börvärden. Med hjälp av PID-algoritmer justerar de automatiskt kritiska parametrar som näringstillförsel, pH och löst syre för att hålla allt igång smidigt.

Till exempel, i produktion av odlat kött, levererar in situ-sensorer nästan omedelbara mätningar. Kapacitanssensorer, till exempel, kan spåra livskraftig cellvolym genom att behandla celler som mikrokondensatorer inom ett radiofrekvensfält.Denna data kan sedan utlösa automatiserade cellblödningskontroller i kontinuerliga perfusionsprocesser, vilket hjälper till att upprätthålla en jämn celldensitet.[4]

Inställning av återkopplingskontrollsystem

Vid produktion av odlat kött påverkar parametrar som glukos, pH och löst syre direkt celltillväxt och metabolisk effektivitet. Att hålla glukosnivåerna låga (runt 0,1–0,5 g/L) är särskilt viktigt för att förhindra laktatuppbyggnad.[4] För att hantera detta utvecklade Sartorius Stedim Biotech systemet BioPAT Trace. Denna teknik använder enzymatiska biosensorer och en dialysprob med ett 10 kDa membran för att tillhandahålla glukosmätningar så ofta som en gång per minut - utan att förlora volym. Detta säkerställer hög celldensitet i perfusionsbioreaktorer.[4]

Automatisering av pH-kontroll kan också leda till betydande förbättringar.I en studie använde forskare vid Oxford Biomedica och WattBE Innovations Ranger Refractive Index (RI) PAT-systemet för att övervaka HEK293T-cellkulturer. Genom att utveckla ett 'Metabolic Rate Index' (MRI) och justera pH-inställningar, uppnådde de en 1,8-faldig ökning i metabolisk aktivitet. Denna teknik, ofta kallad "parameter probing", innebär att justera variabler för att observera systemrespons och förfina driftsförhållanden.[12]

För att ytterligare förbättra tillförlitligheten kan virtuella sensorer fungera som en backup till hårdvarusensorer. Till exempel kan en virtuell sensor baserad på kapacitansavläsningar kontrollera glukosdata från en Raman-sond. Denna redundans hjälper till att upptäcka sensordrift eller fel innan det stör processen - ett särskilt användbart skydd när man hanterar hög processvariabilitet.

Exempel på realtidsautomation inom odlat kött

Realtidskontrollstrategier har redan levererat imponerande resultat i olika tillämpningar. Till exempel samarbetade Sartorius Stedim Biotech med GSK Medicine Research Centre för att använda BioPAT-plattformen för automatiserad sluten-loop-matning i CHO-cellkulturer. Detta eliminerade manuell provtagning och säkerställde en jämn tillförsel av näringsämnen.[4]

I ett annat exempel integrerade Oxford Biomedica Ranger RI-systemet med metabolisk flödesanalys för att skapa en autonom pH-kontrollstrategi. Detta system anpassade sig till cellernas metaboliska tillstånd och upptäckte mikrobiell kontaminering upp till 200 timmar tidigare än traditionella metoder, vilket visar potentialen hos realtidsövervakning för att förhindra kostsamma batchfel.[12]

Plattformar som

Som Kopec sammanfattar väl:

Automatisering och övervakning i realtid bör förbättra processer med kvalitets- och avkastningsvinster samt minskningar av arbetskostnader, risk och avfall. [4]

För att komma igång, fokusera på de mest kritiska parametrarna - vanligtvis glukos, pH och löst syre - och utöka gradvis automatiseringen när du får en djupare förståelse för din process. Detta steg-för-steg-ansats är avgörande för att optimera produktionen av odlat kött genom realtidskontroll.

Slutsats: Steg för PAT-implementering

Att införa Process Analytical Technology (PAT) i produktionen av odlat kött kräver en tydlig och metodisk strategi. Börja med att identifiera dina Kritiska Processparametrar (CPPs) - dessa kan inkludera glukosnivåer, pH och löst syre, som alla har en direkt inverkan på produktkvaliteten. När dessa är definierade, välj PAT-verktyg som Ramanspektroskopi eller kapacitanssensorer för att möjliggöra realtidsövervakning.

Nästa steg är att integrera dessa sensorer i dina bioreaktorsystem och skapa prediktiva modeller för att förstå den insamlade datan. Prioritera in-line-övervakning när det är möjligt, eftersom det eliminerar förseningar och minskar risken för kontaminering under processen.

Automatiserade återkopplingssystem spelar en avgörande roll här, genom att omvandla rådata till omedelbara, handlingsbara justeringar. Som Sigma-Aldrich träffande uttrycker det:

Ett nyckelmål med PAT är att bygga in kvalitet i produkter snarare än att utvärdera kvaliteten i slutet av processen.[6]

Detta proaktiva tillvägagångssätt minskar inte bara arbetskostnaderna utan säkerställer också konsekvent produktkvalitet samtidigt som det minskar avfallet.

När automatiserade feedbacksystem är i drift bör nästa fokus vara att hitta rätt PAT-utrustning. Pålitlig utrustning är avgörande för framgång, och plattformar som

Allt eftersom din förståelse för processen fördjupas, utöka gradvis automatiseringen för att uppnå skalbar och konsekvent produktion samtidigt som du uppfyller regulatoriska standarder.Genom att följa dessa steg kan PAT-implementering bli ryggraden i en mer effektiv och pålitlig produktion av odlat kött.

Vanliga frågor

Vilka är fördelarna med att använda Process Analytical Technology (PAT) i produktionen av odlat kött?

Process Analytical Technology (PAT) spelar en nyckelroll i att förbättra både processkontroll och produktkonsistens i produktionen av odlat kött. Med övervakning i realtid av viktiga faktorer som temperatur, pH-nivåer och löst syre, säkerställer PAT optimala tillväxtförhållanden för celler samtidigt som det minimerar risken för oväntade processproblem. Resultatet? Högre avkastning, konsekvent kvalitet och minskade produktionskostnader.

En annan fördel med PAT är hur det stödjer en Quality-by-Design (QbD) ramverk.Genom att direkt koppla analytiska data till produktens specifika kvalitetskarakteristika minskar det beroendet av traditionella slutpunktstestmetoder. Detta tillvägagångssätt påskyndar inte bara valideringsprocesser utan möjliggör också datadrivna beslut som förbättrar reproducerbarheten och tillåter prediktiva kontrollstrategier.

För företag inom odlat kött-sektorn gör plattformar som

Hur förbättrar Ramanspektroskopi realtidsövervakning i PAT-system för produktion av odlat kött?

Ramanspektroskopi spelar en avgörande roll i realtidsövervakning inom PAT (Process Analytical Technology) system genom att leverera snabba, icke-invasiva, inline-mätningar av viktiga processparametrar.Detta hjälper till att upprätthålla stramare processkontroll och säkerställer konsekvent produktkvalitet genom hela processen.

En av dess framstående egenskaper är förmågan att upptäcka flera molekyler samtidigt. Till exempel kan den övervaka glukos-, laktat- och ammoniumnivåer samtidigt som den bedömer cellviabilitet och produktegenskaper - allt i en enda mätning. Moderna Raman-prober är utformade för att installeras direkt i bioreaktorströmmar, vilket möjliggör kontinuerlig datainsamling utan behov av att extrahera prover.

En annan fördel är dess stöd för automatiserad återkopplingskontroll. Genom att tillhandahålla realtidsdata möjliggör Raman-spektroskopi precisa justeringar av näringstillskott, vilket säkerställer att optimala produktionsförhållanden upprätthålls. Dess flexibilitet i att skala och överföra modeller över olika reaktorstorlekar förbättrar ytterligare dess användbarhet i produktion av odlat kött, vilket ökar effektiviteten och minimerar risken för fel.

Vilka är de viktigaste utmaningarna vid uppskalning av Process Analytical Technology (PAT) för produktion av odlat kött?

Att skala upp PAT (Process Analytical Technology) för storskalig produktion av odlat kött innebär en hel del utmaningar, vilket kräver noggrann planering och genomförande. Ett nyckelproblem ligger i hantering och integrering av de enorma datavolymer som genereras av PAT-instrument. När produktionen skalas upp blir det en mer komplex uppgift att upprätthålla datanoggrannhet samtidigt som man säkerställer en smidig integration i styrsystemen.

En annan betydande hinder är sensorernas prestanda i industriella bioreaktorer. Sensorer som fungerar bra i mindre uppsättningar stöter ofta på utmaningar i större system, där faktorer som skjuvkrafter och temperaturvariationer kan äventyra noggrannheten i realtidsmätningar.

Det finns också frågan om anskaffning av specialiserad utrustning anpassad till de unika kraven för produktion av odlat kött. Plattformar som

Att tidigt ta itu med dessa utmaningar - genom att välja pålitliga sensorer, bygga skalbara datasystem och planera anskaffning strategiskt - kan hjälpa företag att navigera övergången till kommersiell produktion mer effektivt.