Att upprätthålla exakt pH och temperatur är avgörande för att odla däggdjursceller, särskilt vid produktion av odlat kött. Celler behöver en kontrollerad miljö för att föröka sig (proliferation) och utvecklas till muskelfibrer (differentiering). Här är det viktigaste att ta med sig:

- Optimala förhållanden: pH måste ligga mellan 7,2–7,4 och temperaturen vid 37 °C. Även små avvikelser (e.g., pH som sjunker med 0,3 enheter) kan sakta ner tillväxten och minska produktiviteten.

- Varför det är viktigt: Celler spenderar extra energi på att korrigera obalanser, vilket påverkar deras tillväxteffektivitet. Kulturer med hög densitet är särskilt benägna att drabbas av pH-fall på grund av mjölksyraansamling.

- Utmaningar i stor skala: Större bioreaktorer står inför ojämna förhållanden, som pH-spikar eller CO₂-ansamling, vilket gör exakt kontroll svårare.

- Lösningar: Avancerade bioreaktorer med automatiserade system och pålitliga sensorer hjälper till att upprätthålla stabilitet, vilket förbättrar celltillväxt och konsistens.

Oavsett om du odlar celler i ett laboratorium eller skalar upp för produktion, är det icke-förhandlingsbart att hålla pH och temperatur stabila för framgång.

Sensorn i bioreaktorer

Hur pH och temperatur påverkar celltillväxt

Rollerna för pH och temperatur i bioreaktordesign går bortom teoretisk betydelse - de påverkar direkt cellmetabolism och tillväxt. Denna sektion utforskar hur dessa två faktorer formar cellulärt beteende och produktivitet.

pH-effekter på cellmetabolism och livskraft

När pH-nivåer avviker från optimala intervall måste celler arbeta hårdare för att upprätthålla balans. Till exempel aktiverar de mekanismer som Na⁺/H⁺-antiportörer, som förbrukar energi som annars skulle driva tillväxt [3].Denna energiomdirigering kan leda till stora förändringar i genaktivitet. I en studie orsakade sänkning av mediets pH till 6,7 att över 2 000 gener ändrade sina expressionsnivåer inom bara 24 timmar [3].

Samverkan mellan pH och metabolism kan skapa en ond cirkel. Hög glykolytisk aktivitet genererar mjölksyra, vilket sänker mediets pH. I vissa högdensitetskulturer omvandlas upp till 90 % av glukosen till laktat [2], vilket leder till snabb försurning. Även om denna försurning så småningom stoppar ytterligare produktion av mjölksyra, sker det på bekostnad av betydligt minskad celltillväxt [5].

Både sura och alkaliska extremvärden är skadliga. Medan sura förhållanden under pH 7,1 är allmänt kända för att hämma tillväxt, alkaliska förhållanden - som sträcker sig från pH 7,7 till 9.0 - kan också sakta ner proliferation och minska produktutbyten [2][4]. För de flesta däggdjursceller är den kritiska lägre pH-gränsen mellan 6,6 och 6,8. Utanför detta intervall står cellerna inför ökade risker för apoptos eller nekros [5].

Dessa pH-drivna metaboliska störningar banar väg för temperaturens roll i att ytterligare påverka cellbeteende.

Temperaturens effekter på cellproliferation och differentiering

Temperatur spelar en avgörande roll i metabolisk aktivitet och gaslöslighet. Medan 37 °C är standard för de flesta kulturer, kan även små avvikelser påverka tillväxt och proteinproduktion [3][5]. En studie genomförd vid Wiens tekniska universitet 2017 visade denna effekt. Forskare använde CHO-celler i en 10–12 m³ omrörd tankbioreaktor för att simulera pH-ojämnheter.Tillfällig exponering för pH 9,0-zoner under den exponentiella tillväxtfasen minskade avsevärt både den maximala livskraftiga celldensiteten och den slutliga produktutbytet [4].

Inom området för odlad köttproduktion tjänar temperaturkontroll två syften. Under proliferationsfasen säkerställer en konstant temperatur på 37 °C effektiv cellmultiplikation. Emellertid har avancerade temperaturresponsiva system utvecklats för att underlätta skiktning av vävnad utan ställning genom att kontrollera celladhesion och -avlossning [6].

Det är tydligt att precis temperaturreglering är lika avgörande som att upprätthålla ett optimalt pH för framgångsrik celltillväxt och differentiering.

Kombinerade pH- och temperatureffekter

Interaktionen mellan pH och temperatur är nära kopplad till CO₂-kemi.Förändringar i temperatur påverkar CO₂-löslighet, vilket i sin tur påverkar syra-basbalansen i bikarbonatbuffrade system [3]. Högre temperaturer påskyndar cellmetabolismen, vilket ökar produktionen av biprodukter som mjölksyra och CO₂. Detta ytterligare försurar mediet, vilket ökar stressen på cellerna [2][3].

"Lösligheten av upplösta gaser, och därmed CO₂:s påverkan på syra-baskemi, är starkt beroende av temperatur, osmolaritet, luftfuktighet och tryck." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

När pH och temperatur avviker samtidigt kan den resulterande metaboliska stressen allvarligt störa både cellproliferation och differentiering. Till exempel visar standardbatchkulturer ofta en median pH-förskjutning på 0,425 enheter [3].I högdensitetskulturer kan denna förändring nå 0,9 enheter, åtföljd av att CO₂-nivåerna stiger till 10,45% [3]. Dessa förhållanden tvingar celler att använda ännu mer energi för att upprätthålla homeostas, vilket minskar deras effektivitet i biomasseproduktion.

För att minimera dessa påfrestningar bör nyberedd media jämviktsställas i en CO₂-inkubator i minst en timme före användning. Detta tillåter den långsamma omvända reaktionen av CO₂-hydrering att stabiliseras [2]. Sådana försiktighetsåtgärder är nödvändiga för att uppnå optimal celltillväxt och produktivitet.

Metoder för att kontrollera pH och temperatur i bioreaktorer

Att hålla pH och temperatur stabila i bioreaktorer involverar en blandning av hårdvara, sensorer och kontrollstrategier. Den valda tekniken beror ofta på produktionsskalan, typen av celler som används för odlat kött och om processen lutar mer mot automatisering eller manuell hantering.

Bioreaktordesign och kontrollmetoder

Bioreaktorer som används i odlad köttproduktion förlitar sig på värmeväxlingssystem för att hålla en temperatur på 37 °C [1]. pH-nivåer regleras vanligtvis genom CO₂-sparging, vilket justerar CO₂-koncentrationen och flödet i huvudutrymmet [9], eller genom automatiserade sprutpumpar som tillsätter syror eller baser vid behov [8].

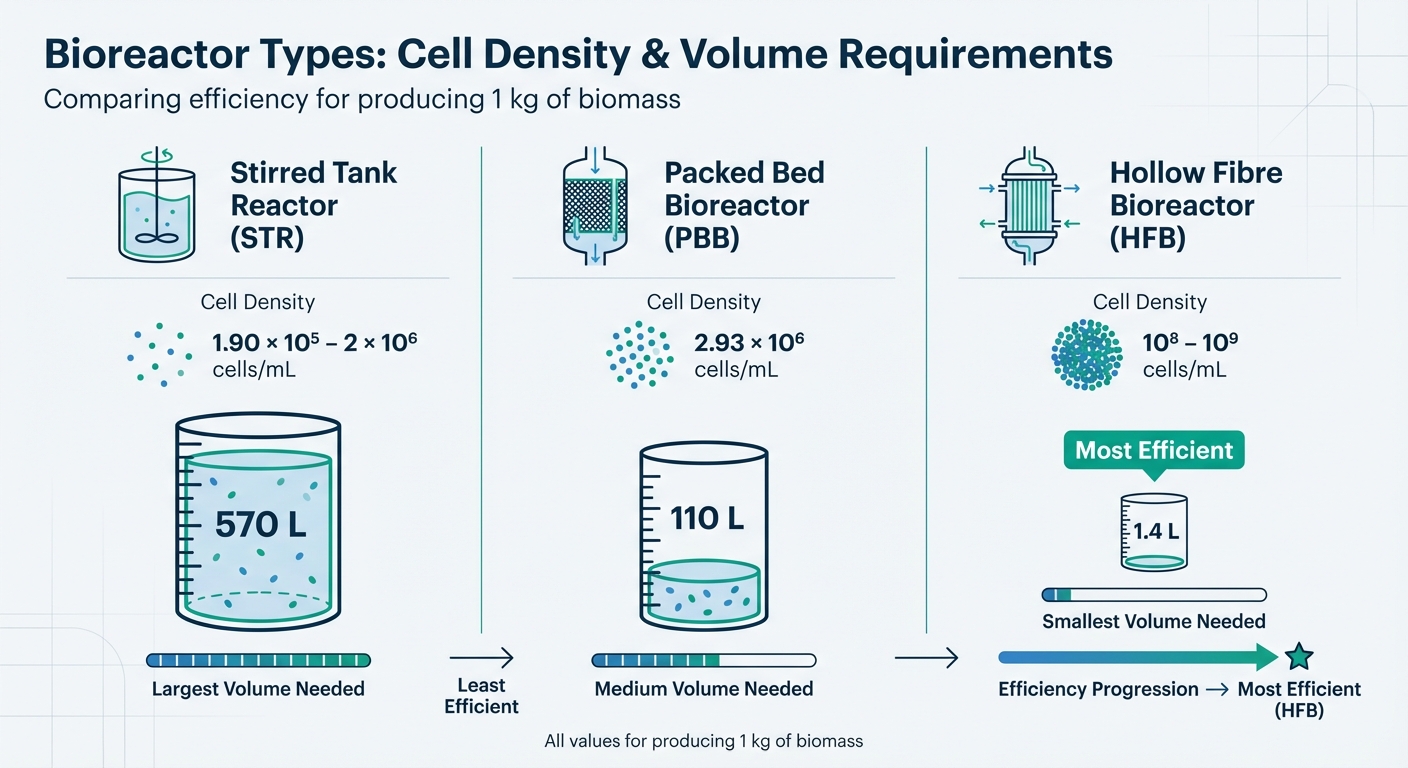

Engångsbioreaktorer (SUBs) erbjuder en praktisk lösning genom att eliminera behovet av rengöring och minska risken för kontaminering. Dessa system kan skalas upp till 2 000 L. Dock varierar arbetsvolymerna som krävs för att producera 1 kg biomassa avsevärt beroende på bioreaktordesign: cirka 570 L för omrörda tankreaktorer (STRs), 110 L för packade bäddbioreaktorer (PBBs), och endast 1,4 L för ihåliga fiberbioreaktorer (HFBs) [1].

Sensorer för övervakning

När bioreaktorn är installerad spelar precisa sensorer en kritisk roll i att övervaka pH och temperatur i realtid. För pH-mätning används elektrokemiska sensorer, särskilt glaselektroder, i stor utsträckning på grund av deras hållbarhet och effektivitet [7]. När det gäller temperatur är motståndstermometrar industristandard [7].

Under de senaste åren har optiska sensorer blivit populära, särskilt i engångssystem. Dessa sensorer använder fluorescerande färgämnen - såsom 6,8-dihydroxipyren-1,3-disulfonsyra dinatriumsalt - inbäddade i hydrogelflikar. De är kompakta och hjälper till att minimera risken för kontaminering [7].

Kontaktlösa sensorer är ett annat alternativ, som använder genomträngliga membran som cellulosa för att mäta pH externt, vilket ytterligare minskar risken för kontaminering [7]. Under tiden, kolorimetriska system spårar pH genom att upptäcka färgförändringar i fenolröda indikatorer inom mediet. Dessa system använder LED-ljuskällor och omgivande ljussensorer för detektion [8]. Även om optiska sensorer är mindre invasiva, kan de ibland påverkas av problem som indikator-proteinbindning eller mediets grumlighet. I kontrast är elektrokemiska sensorer, även om de är mer skrymmande, mer robusta och pålitliga i sådana scenarier [7].

Automatisering och Feedbacksystem

Automatisering har revolutionerat bioreaktorkontroll, minskat mänskliga fel och förbättrat konsekvensen.Automatiserade system med sluten styrning är särskilt värdefulla för långsiktig produktion av odlat kött [8]. Till exempel introducerade en studie från 2022 vid Chiang Mai University en 3D-utskriven automatisk bioreaktor med kolorimetrisk pH-övervakning. Detta system bibehöll ett pH på 7,4 ± 0,2 och uppnådde över 80% cellviabilitet, vilket avsevärt förbättrade cellproliferationen över 72 timmar jämfört med manuella mediebyten [8].

Ett annat anmärkningsvärt exempel kommer från Merck Biodevelopment i Martillac, Frankrike. I december 2013 testade teamet Mobius CellReady 3L engångsbioreaktor för perfusionsprocesser. Genom att använda Alternativ Tangentiellt Flöde (ATF)-teknologi för automatiserad cellretention och medieutbyte, uppnådde de en 2,9-faldig ökning i produktionen av monoklonala antikroppar jämfört med batchläge.Forskare Aurore Polès-Lahille och Flavien Thuet rapporterade att detta automatiserade system stödde celldensiteter på 33 miljoner celler/mL samtidigt som pH-nivåerna hölls mellan 6,80 och 7,10 [10]. Dessa system tillhandahåller kontinuerliga data, vilket möjliggör justeringar i realtid för att optimera celltillväxt och produktivitet [8].

Avancerade bioreaktorer, sensorer och kontrollsystem för produktion av odlat kött finns tillgängliga genom leverantörer som

sbb-itb-ffee270

Studieresultat: pH- och temperaturkontrollresultat

Automatiserade vs Manuella Kontrollsystem

I april 2022 testade forskarna Suruk Udomsom, Pathinan Paengnakorn och deras team vid Chiang Mai University en automatiserad programmerbar bioreaktor med L929 musfibroblastceller. Detta system utförde partiella medieuppdateringar var 6:e timme under en 72-timmarsperiod.Resultaten? Cellproliferationen var betydligt högre i det automatiserade systemet jämfört med traditionella manuella odlingsmetoder. Bioreaktorn bibehöll ett stabilt pH på 7,4 ± 0,2, med cellviabilitet konsekvent över 80% under hela experimentet [8].

Manuella system, däremot, står inför utmaningar. När medium tas bort från en CO₂-inkubator för inspektion börjar det alkaliseras nästan omedelbart, med en tidskonstant på 2–3 timmar. När det väl placeras tillbaka i inkubatorn tar det ungefär 45 minuter att återgå till rätt pH [2]. Dessa fluktuationer kan destabilisera celler. Automatiserade system är dock utformade för att eliminera sådana inkonsekvenser, vilket säkerställer en mer stabil miljö för celltillväxt.

Testa olika pH- och temperaturområden

I april 2019 undersökte Johanna Michl och hennes team vid University of Oxford den metaboliska aktiviteten hos DLD1-celler under en 6-dagars inkubationsperiod. När glukosnivåerna hölls över 12 mM producerade cellerna cirka 20 mM mjölksyra, vilket ledde till försurning av mediet. Studien fann att även små avvikelser från det optimala pH-värdet på 7,4 - specifikt, skift större än 0,3 enheter - minskade proliferationshastigheterna över tre däggdjurscellinjer: NCI-H747, DLD1 och Caco2 [2][3].

"Celltillväxt... var optimal vid pH 7,4, men när mediets pH avvek från 7,4 med > 0,3 enheter visade alla tre cellinjer minskade proliferationshastigheter." – Shannon G. Klein et al.[3]

I standardbatchkulturer är pH-förändringar vanliga på grund av metabolisk aktivitet. Särskilt högdensitetskulturer kan uppleva att syrenivåerna sjunker till så lågt som 0,95% [3]. Dessa resultat belyser hur viktigt det är att upprätthålla miljöstabilitet, särskilt vid uppskalning av produktionen för odlat kött.

Resultat för odlade köttcelltyper

Genom att bygga vidare på kontrollerade studier har nedskalningssimuleringar belyst utmaningarna med att upprätthålla pH- och temperaturstabilitet i stora bioreaktorsystem. I juli 2017 använde forskare vid Wiens tekniska universitet, ledda av Matthias Brunner och Jens Fricke, en tvåkammarmodell för att efterlikna förhållanden i en 10–12 m³ omrörd tankbioreaktor. De utsatte CHO-celler för korta perioder av pH 9,0 för att simulera inhomogeniteter orsakade av basaddition i storskaliga system.Även kortvarig exponering för sådana förhöjda pH-nivåer störde den specifika tillväxthastigheten under den exponentiella fasen, vilket resulterade i reducerad maximal livskraftig celldensitet och lägre produktutbyte [4].

"Även kortvarig exponering av celler för förhöjda pH-värden under storskaliga processer kan påverka cellfysiologi och den övergripande processprestandan." – Matthias Brunner et al. [4]

I vissa däggdjurscellkulturer metaboliseras cirka 90% av glukosen till laktat, vilket understryker behovet av aktiv pH-buffring. Dessa resultat betonar den kritiska rollen av exakt miljökontroll under hela produktionsprocessen för att säkerställa optimal celltillväxt och produktivitet.

Utrustningsval och bioreaktoruppskalning

Jämförelse av bioreaktortyper för produktion av odlat kött

Designkrav för pH- och temperaturkontroll

Bioreaktorer som används för produktion av odlat kött behöver ha precisa kontrollsystem för att upprätthålla ett smalt pH-intervall på 7,2–7,4 [1]. Avancerade system som icke-linjära modellprediktiva regulatorer (NMPC) och adaptiva regulatorer är särskilt effektiva för att reglera matningshastigheter samtidigt som pH och temperatur hålls stabila [12]. Automatiserade återkopplingssystem spelar också en nyckelroll i att eliminera inkonsekvenser orsakade av manuella justeringar.

För stabil pH-reglering är CO₂/bikarbonatbuffring mycket effektiv.CO₂ fungerar som ett självbuffrande medel nära neutralt pH och är icke-korrosivt, vilket gör det till ett lämpligt val [1][2][11]. För att hantera den metaboliska värmen som produceras under celltillväxt bör bioreaktorer vara utrustade med värmeväxlare eller system för flöde av servicevätska [1][12].

Odlade köttceller, särskilt myocytprekursorer, är mycket känsliga för hydrodynamisk stress på grund av deras förankringsberoende natur. Dessa celler är mycket mer ömtåliga än suspensionsanpassade celler [1]. För att skydda dem föredras bubbelfria luftningsmetoder som gasgenomträngliga silikonrör framför traditionella spridningstekniker, som kan orsaka skadlig skjuvspänning [1][11].Dessutom möjliggör integrering av högkvalitativa sensorer - såsom in-line-prober för pH och löst syre (pO₂), tillsammans med avgassensorer för övervakning av koldioxidspänning (pCO₂) - realtidskontroll av miljön [13].

Även om dessa kontrollstrategier fungerar bra i mindre system, blir det alltmer komplext att upprätthålla samma nivå av precision när bioreaktorernas storlek ökar.

Skalningsutmaningar i större bioreaktorer

Att skala upp bioreaktorer från laboratoriemiljöer till kommersiell produktion introducerar en mängd utmaningar. Vid större volymer kan gradienter i vätejonkoncentration, koldioxid och löst syre uppstå, vilket leder till ojämna miljöförhållanden [13][14]. Dessa inkonsekvenser är särskilt problematiska för odlat kött, där enhetlig celltillväxt är kritisk.Till exempel, i storskaliga fed-batch-processer kan nivåerna av löst CO₂ (dCO₂) nå 75–225 mg/L, medan löst syre förblir under 8,0 mg/L [11]. Denna ansamling av CO₂ kan orsaka att pH-nivåerna sjunker så lågt som 6,8 [13].

"Förståelse av processparametrarnas interaktioner är särskilt användbar under processuppskalning, där oönskade variationer av pH, löst syrespänning (pO₂) och koldioxidspänning (pCO₂) mest sannolikt inträffar." – Matthias Brunner et al. [13]

Att upprätthålla en konstant temperatur på 37°C är en annan kritisk faktor, vilket kräver kontinuerlig borttagning av metabolisk värme [1]. Att uppnå denna balans innebär tillräcklig omrörning för att säkerställa homogenitet, men överdrivna omrörarhastigheter kan skada skjuvkänsliga celler [1].För att hantera dessa problem i kommersiell skala kan det vara nödvändigt att separera pH- och pCO₂-kontroll. Till exempel kan användning av HCl eller NaOH för pH-justeringar istället för att enbart förlita sig på CO₂-gas förhindra CO₂-toxicitet samtidigt som stabila pH-nivåer bibehålls [13].

| Bioreaktortyp | Uppnåelig celldensitet (celler/mL) | Arbetsvolym för 1 kg biomassa |

|---|---|---|

| Omrörd tank (STR) | 1,90 × 10⁵ – 2 × 10⁶ | 570 L |

| Packed Bed (PBB) | 2,93 × 10⁶ | 110 L |

| Hollow Fibre (HFB) | 10⁸ – 10⁹ | 1.4 L |

Upphandling av utrustning genom Cellbase

Att hitta bioreaktorer som uppfyller de specifika kraven för odlat köttproduktion kan vara en skrämmande uppgift.

Till skillnad från allmänna laboratorieförsörjningsplattformar fokuserar

Slutsats

Att upprätthålla exakt pH- och temperaturkontroll är absolut avgörande i produktionen av odlat kött. Dessa faktorer påverkar direkt cellernas livskraft och tillväxtkonsistens. Även en liten avvikelse - bara 0,3 pH-enheter utanför det optimala intervallet - kan avsevärt hämma cellproliferationen [3]. På samma sätt är stabil temperatur nödvändig för att bevara den metaboliska balansen som stöder celltillväxt.Johanna Michl från University of Oxford belyser denna känslighet och noterar:

"Biologiska processer är ytterst känsliga för syra-bas-kemi" [2]

Denna precision blir ännu mer utmanande i kommersiell skala, där upprätthållande av homeostas över stora volymer introducerar betydande ingenjörsmässiga hinder.

Övergången från manuella laboratoriemetoder till automatiserade bioprocesser är en viktig milstolpe för att göra produktionen av odlat kött ekonomiskt hållbar och reproducerbar. Automatisering eliminerar de inkonsekvenser som är kopplade till manuell övervakning. Avancerade bioreaktorsystem - från omrörda tankar till ihåliga fibersystem - erbjuder varierande celldensitetskapaciteter samtidigt som de påverkar anläggningens fysiska fotavtryck och medieeffektivitet.

Men att skala upp medför sina egna komplikationer.Storskaliga bioreaktorer, ofta i storleksordningen 10–12 m³, är särskilt benägna för pH-inkonsekvenser. Till exempel kan lokala pH-spikar nå upp till 9,0 under basadditioner [4], vilket understryker behovet av robusta kontrollmekanismer. Shannon G. Klein från Red Sea Research Centre betonar vikten av att upprätthålla stabila förhållanden:

"Att upprätthålla relevanta fysiologiska förhållanden i cellkulturer är av yttersta vikt för att säkerställa reproducerbarheten av publicerade resultat och den translationella relevansen av experimentella data till kliniska tillämpningar" [3]

För att hantera dessa utmaningar är specialiserad utrustning och avancerade övervakningssystem nödvändiga. Plattformar som

Med över 175 företag nu aktiva inom den odlade köttindustrin över sex kontinenter och investeringar som överstiger £2,4 miljarder [15], är det avgörande för kommersiell framgång att upprätthålla optimala pH- och temperaturförhållanden. Innovationer inom bioreaktordesign, automation och specialiserad upphandling möjliggör för industrin att övergå från forskningslaboratorier till storskaliga produktionsanläggningar. Dessa framsteg formar framtiden för odlat kött och hjälper sektorn att övervinna sina mest akuta utmaningar.

Vanliga frågor

Varför är det viktigt att kontrollera pH och temperatur under produktionen av odlat kött?

Exakt kontroll över pH och temperatur är absolut avgörande vid produktion av odlat kött, eftersom däggdjursceller är mycket känsliga för även små miljöförändringar. De flesta cellinjer som används i denna process trivs vid en optimal temperatur på cirka 37°C. Men även små fluktuationer - som temperaturer över 38°C eller som sjunker för lågt - kan avsevärt påverka cellernas livskraft, sakta ner deras tillväxt eller störa metaboliska funktioner. På samma sätt är det lika viktigt att hålla pH stabilt inom intervallet 7,0 till 7,4. Förändringar i detta intervall, ofta orsakade av metaboliska biprodukter som CO₂ eller laktat, kan skada celltillväxten och kompromettera vävnadskvaliteten.

I storskaliga bioreaktorer blir det ännu viktigare att upprätthålla enhetligt pH och temperatur i hela systemet.Konsekvent reglering i bioreaktorn säkerställer förutsägbar celldelning och stöder tillväxt, differentiering och textur av slutprodukten. Det hjälper också till att minimera kostsamma försök-och-fel-justeringar under produktionen. För forskare och tillverkare inom den odlade köttindustrin, plattformar som

Hur förbättrar automatiserade bioreaktorer celltillväxt jämfört med manuella system?

Automatiserade bioreaktorer ger en ny nivå av precision i hanteringen av nyckelparametrar som temperatur, pH, och lösta syre, vilket säkerställer de ideala förhållandena för celltillväxt. Till exempel, dessa system upprätthåller vanligtvis temperaturer runt 37°C och pH-nivåer mellan 7,0 och 7,4.Utrustade med avancerade sensorer övervakar de kontinuerligt dessa variabler och gör snabba justeringar - oavsett om det handlar om uppvärmning, kylning, reglering av gasflöde eller balansering av syra- och basnivåer. Denna nästan omedelbara respons eliminerar de förseningar och felaktigheter som ofta ses vid manuella ingrepp. Resultatet? En stabil miljö som minimerar cellstress, ökar metabolisk effektivitet och främjar högre tillväxttakter och celldensiteter.

Dessutom använder moderna bioreaktorer molnbaserad analys för att spåra prestanda, optimera matningsscheman och finjustera processer över olika produktionskörningar. I sammanhanget av odlat kött innebär dessa innovationer större cellytningar, accelererad vävnadsutveckling och lägre produktionskostnader. För dem i branschen ger plattformar som

Vilka är de största utmaningarna med att skala upp bioreaktorer för produktion av odlat kött?

Att skala upp bioreaktorer för att producera odlat kött är ingen liten bedrift. När storleken på dessa reaktorer ökar blir det alltmer utmanande att hålla strikt kontroll över faktorer som pH, temperatur och lösta gaser. Dessa fluktuationer kan leda till ojämn celltillväxt och inkonsekvenser i slutprodukten. Vanliga hinder inkluderar ineffektiv blandning, begränsad syreöverföring och långsammare sensorrespons, vilka alla kan störa den känsliga balansen som behövs för optimal cellkultur.

En annan komplexitetsnivå kommer från användningen av adherenta cellinjer. Dessa celler kräver antingen stora ytor eller specialiserade mikrobärarsystem för att trivas. När systemen skalas upp är det avgörande att stödja dessa celler ordentligt utan att utsätta dem för mekanisk stress som kan orsaka skada.Utöver det måste bioreaktorer i industriell skala säkerställa en jämn temperaturfördelning, bibehålla sterilitet och följa strikta livsmedelssäkerhetsstandarder - allt medan kostnaderna hålls hanterbara.

För att hantera dessa utmaningar erbjuder plattformar som