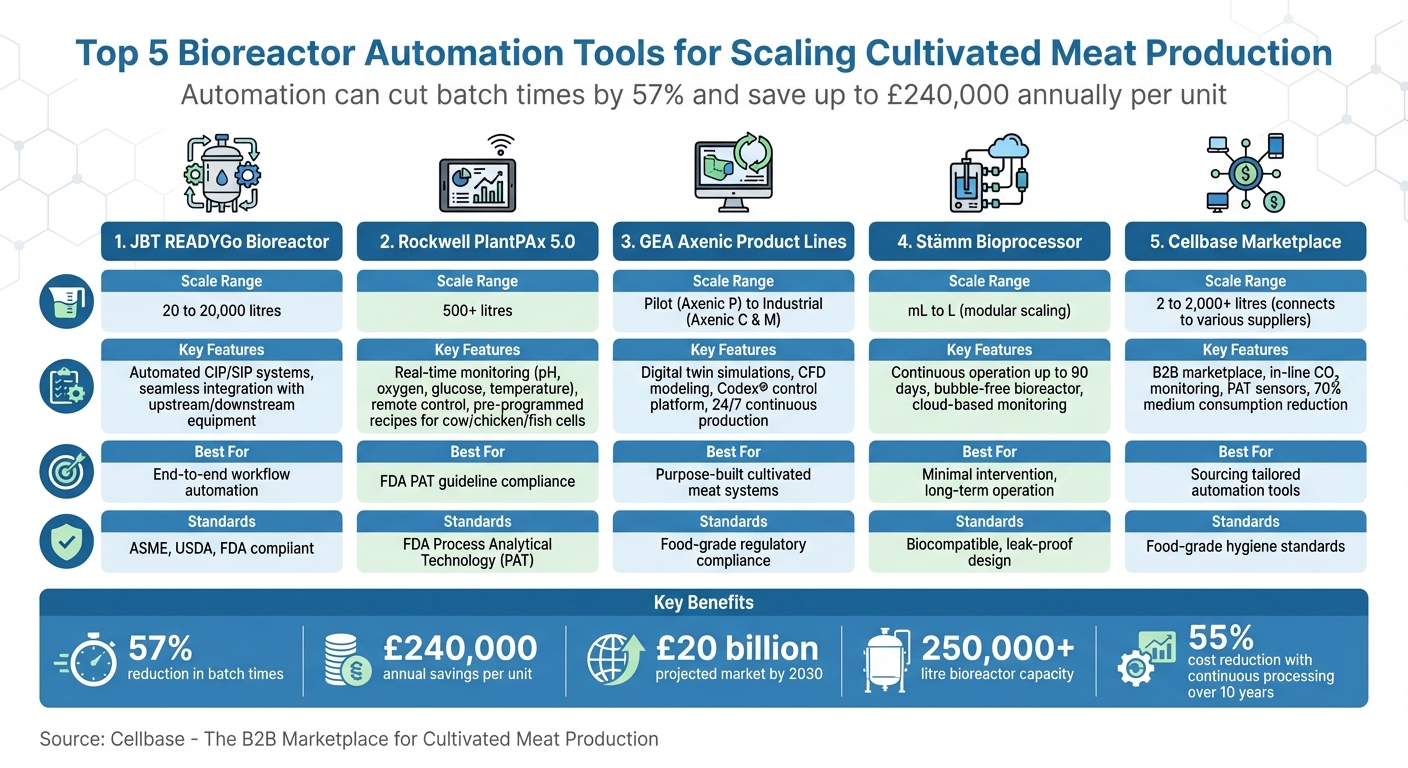

Viljellyn lihan tuotannon skaalaaminen vaatii tarkkaa automaatiota monimutkaisten biologisten prosessien hallitsemiseksi, johdonmukaisuuden varmistamiseksi ja kustannusten vähentämiseksi. Automaatio voi lyhentää eräaikoja 57%, parantaa tehokkuutta ja säästää jopa 240 000 puntaa vuodessa yksikköä kohden. Kun bioreaktorit ylittävät 250 000 litraa, manuaaliset prosessit eivät ole enää mahdollisia. Tässä on nopea katsaus tärkeimpiin työkaluihin, jotka ajavat tätä muutosta:

- JBT READYGo Bioreactor: Skaalautuu 20:stä 20 000 litraan, integroituu olemassa oleviin järjestelmiin ja sisältää automaattisen puhdistuksen ja steriloinnin.

- Rockwell PlantPAx 5.0: Tukee yli 500 litran bioreaktoreita reaaliaikaisella seurannalla, etäohjauksella ja esiohjelmoiduilla resepteillä.

- GEA Axenic Product Lines : Tarkoitettu viljellylle lihalle, käyttäen digitaalisia simulaatioita suurimittakaavaisen tuotannon optimointiin.

- Stämm Bioprosessori : Modulaarinen, jatkuva järjestelmä pitkäaikaiseen käyttöön vähäisellä puuttumisella.

-

Cellbase Markkinapaikka : Yhdistää ostajat ja toimittajat räätälöityjen automaatiotyökalujen ja bioreaktoreiden antureiden.

Automaation avulla voidaan hallita tarkasti muuttujia, kuten pH, happi ja ravinteiden jakautuminen, mikä mahdollistaa laajamittaisen, kustannustehokkaan tuotannon. Alla käsittelemme, miten nämä työkalut muokkaavat viljellyn lihan valmistuksen tulevaisuutta.

Top 5 Bioreaktorin automaatiotyökalut viljellyn lihan tuotannon vertailu

1.JBT Corporation:n READYGo Bioreaktori

Skaalautuvuus kaupalliseen viljellyn lihan tuotantoon

READYGo-bioreaktori on suunniteltu kuromaan umpeen kuilun laboratoriokokeiden ja täysimittaisen kaupallisen tuotannon välillä viljellyn lihan osalta. Se tarjoaa työskentelytilavuuksia 20 litran pilottiprojekteista vaikuttavaan 20 000 litraan suurten operaatioiden osalta. Tämä varmistaa, että tuottajat voivat ylläpitää johdonmukaisia bioprosessiparametreja skaalatessaan tuotantoa. Vuosien teollisuuskokemuksella ja tehokkaalla hygieenisellä prosessiputkistolla JBT auttaa vähentämään toimitusaikoja ja pääomakustannuksia - keskeisiä tekijöitä, kun viljellyn lihan sektorin ennustetaan kasvavan 20 miljardiin puntaan vuoteen 2030 mennessä [4].

"Pidämme viljellyn lihan markkinoiden menestystä kriittisenä globaalin proteiinikysynnän täyttämiseksi." – Carlos Fernandez, Asiakaskestävyyden ja markkinoiden kehityksen varatoimitusjohtaja [4]

Alustan skaalautuvuutta tukevat edistyneet automaatiojärjestelmät, jotka yksinkertaistavat koko tuotantoprosessia.

Automaatiotoiminnot virtaviivaistettuun tuotantoon

READYGo-bioreaktori sisältää digitaaliset Clean-in-Place (CIP) ja Sterilisation-in-Place (SIP) -järjestelmät, jotka ylläpitävät tiukkoja hygienia- ja mediasteriiliysstandardeja vähentäen samalla manuaalista puuttumista. Se yhdistyy saumattomasti ylä- ja alavirran laitteisiin - kuten mediavalmistusyksiköihin, keräys-/säilytysjärjestelmiin ja proteiinipakkauslinjoihin - tarjoten täysin automatisoidun, end-to-end-työnkulun. Järjestelmä on suunniteltu käyttäjäystävälliseksi, ja sen hallinta onnistuu tavalliselta tuotantohenkilöstöltä, mikä poistaa tarpeen erittäin erikoistuneille operaattoreille.Lisäksi sertifioitujen insinöörien suorittama tehdashyväksyntätestaus (FAT) varmistaa soluviljelylaitosten nopeamman asennuksen ja käyttöönoton.

"Suunnittelimme tämän alustan erityisesti mahdollistamaan ominaisuuksien räätälöinnin asiakkaan erityisvaatimusten mukaisesti viljellyille lihatuotteille." – Dave Mitchell, JBT:n Pharma and Life Sciences -tuotelinjan johtaja [2]

Helppo integrointi olemassa olevaan infrastruktuuriin

Automaatiokykyjensä lisäksi READYGo-bioreaktori on suunniteltu saumattomaan integrointiin sekä olemassa olevien sisäisten järjestelmien että kolmannen osapuolen komponenttien kanssa. Sen mukautuvuus mahdollistaa sen toiminnan sujuvasti sekä JBT:n oman laite-ekosysteemin sisällä että muiden toimittajien laitteiden rinnalla.

"Teemme tämän tavalla, joka ei ainoastaan integroidu asiakkaan suosimien komponenttitoimittajien nykyiseen järjestelmään, vaan tarjoamme asiantuntijasuosituksia tarvittaessa." – Schoen Paschka, Myyntijohtaja & Markkinointi, A&B Process Systems [4]

Kehitetty yhteistyössä CRB:n kanssa, bioreaktori on suunniteltu täyttämään ASME:n, USDA:n ja FDA:n standardit. Se täyttää globaalit bioprosessointivaatimukset varmistaen samalla yhteensopivuuden olemassa olevan infrastruktuurin kanssa, mikä tekee siitä luotettavan valinnan viljellyn lihan tuotantoon [2].

sbb-itb-ffee270

Uuden kertakäyttöisen tuotantomittakaavan bioreaktorin suunnittelu, karakterisointi ja skaalausstrategia

2. Rockwell:n PlantPAx 5.0 Järjestelmä

JBT Corporationin READYGo:n vauhdittamana, Rockwellin PlantPAx 5.0 System on toinen edistynyt vaihtoehto viljellyn lihan tuotannon laajentamiseen.

Viljellyn lihan kaupallisen tuotannon skaalautuvuus

PlantPAx 5.0 -järjestelmä on suunniteltu tukemaan siirtymistä suurikokoisiin bioreaktoreihin, jotka usein ylittävät 500 litraa. Tässä mittakaavassa johdonmukaisen tuotelaadun varmistaminen on merkittävä haaste, ja edistynyt automaatio on keskeisessä roolissa sen ratkaisemisessa [5]. Järjestelmä mahdollistaa keskeisten prosessiparametrien, kuten pH:n, liuenneen hapen, glukoositasojen, lämpötilan ja biomassan, reaaliaikaisen seurannan. Tämä tarkkuustaso on linjassa FDA:n prosessianalyyttisen teknologian (PAT) ohjeiden kanssa, auttaen valmistajia hallitsemaan bioprosesseja [3]. Tukemalla jatkuvia tai perfuusiomenetelmiä perinteisen eräprosessoinnin sijaan, järjestelmä lisää tuotannon läpimenoa, tehden siitä käytännöllisen ratkaisun kaupallisiin toimintoihin.

Automaatiotoiminnot virtaviivaistettuun tuotantoon

PlantPAx 5.0 -järjestelmä sisältää edistyneitä ohjaustoimintoja, jotka jäljittelevät ihanteellisia olosuhteita solujen kasvulle. Se hallitsee huolellisesti muuttujia, kuten lämpötilaa, pH-arvoa, liuennutta happea ja ravinteiden saantia, luoden ympäristön, joka jäljittelee luonnollisia biologisia prosesseja [2]. Yksi merkittävä ominaisuus on sen etävalvontakyky, jonka avulla operaattorit voivat valvoa tuotantoa ja säätää parametreja ilman fyysistä läsnäoloa. Tämä ei ainoastaan paranna tehokkuutta, vaan myös yksinkertaistaa tiedonhallintaa. Lisäksi järjestelmässä on esiohjelmoituja reseptejä, jotka on räätälöity lehmän, kanan ja kalan solujen viljelyyn, mikä poistaa tarpeen kehittää mukautettuja protokollia ja nopeuttaa tuotantoprosesseja [2].

3.GEA Axenic Tuotelinjat

GEA:n Axenic-tuotelinjat yhdistävät työkalut, jotka yksinkertaistavat tuotantoa ja varmistavat johdonmukaiset tulokset, mikä tekee suurimittakaavaisesta viljellyn lihan tuotannosta helpommin saavutettavaa.

Axenic-portfolio sisältää kolme erillistä tuotelinjaa: Axenic P (Pilot), Axenic C (Soluviljely/Teollinen) ja Axenic M (Mikrobinen/Teollinen) [6][9]. Toisin kuin elintarviketuotantoon jälkiasennetut farmaseuttiset bioreaktorit, nämä järjestelmät on tarkoituksella suunniteltu viljellylle lihalle, mikä varmistaa, että ne täyttävät kaikki sääntelyvaatimukset [6].

Ottamalla käyttöön kehittyneitä automaatioteknologioita, Axenic-järjestelmät tarjoavat skaalautuvia ratkaisuja, jotka on räätälöity kaupallisen viljellyn lihan tuotannon erityisiin haasteisiin.

Skaalautuvuus kaupalliseen viljellyn lihan tuotantoon

Viljellyn lihan tuotannon skaalaaminen tuo mukanaan ainutlaatuisia haasteita, erityisesti ymmärtää, miten solut käyttäytyvät siirryttäessä pienistä laboratoriokokoonpanoista teollisiin määriin. GEA käsittelee tätä digitaalisilla kaksossimulaatioilla ja laskennallisella virtausdynamiikalla (CFD) mallintaakseen tekijöitä, kuten hapensiirtoa, leikkausvoimia ja lämpötilagradientteja suurissa mittakaavoissa, jo ennen laitteiden asentamista [6] [9]. Tämä virtuaalinen testaus auttaa tunnistamaan mahdollisia ongelmia - kuten epätasainen väliaineen jakautuminen tai liiallinen leikkausjännitys herkille soluille - ennen merkittäviä investointeja.

"Axenic® P toistaa tarkasti tehdasyksiköiden olosuhteet, mukaan lukien Axenic® C ja Axenic® M bioreaktorit, tuottaakseen toimivia oivalluksia siitä, miten keskeiset tekijät... vaikuttavat solujen terveyteen, prosessin vakauteen ja lopulta saantoon." - GEA [9]

Axenic C -bioreaktori on erityisesti suunniteltu nisäkkäiden ja eukaryoottisten solujen kasvatukseen. Siinä on useita kaasuliitäntöjä, joiden avulla voidaan tarkasti hallita hapen ja hiilidioksidin tasoja suurissa tilavuuksissa [6] . Tämä on ratkaisevan tärkeää viljellyn lihan tuotannossa, jossa eri solutyypit - herkistä alkiosoluista kestävämpiin lihassoluihin - vaativat räätälöityä leikkausvoiman hallintaa maksimoidakseen tuotannon laajennuksen aikana [6].

Automaatio-ominaisuudet sujuvaan tuotantoon

GEA:n Codex®-prosessinohjausalusta toimii automaatiokeskuksena kaikille Axenic-järjestelmille, tarjoten keskitetyn reseptinhallinnan ja reaaliaikaisen seurannan [6] [8].Sen venttiilipalauttejärjestelmät havaitsevat ja raportoivat viat välittömästi, mikä auttaa estämään kontaminaation ja minimoimaan erähävikit. Automaattiset steriilit esteet väliaine- ja sadonkorjuulinjoilla mahdollistavat jatkuvat 24/7 tuotantosyklit ilman tarvetta manuaaliseen puuttumiseen [6] [8].

Axenic P -järjestelmässä on jaettu alueen ohjaus, joka hallitsee itsenäisesti hapen toimitusta ja sekoittimen nopeuksia. Tämä varmistaa energiatehokkuuden valitsemalla taloudellisimman kaasuntoimitusmenetelmän samalla kun ylläpidetään optimaalisia olosuhteita solujen kasvulle [9]. Samaan aikaan GEA Codex® Historian kirjaa kaikki prosessitiedot, mikä varmistaa johdonmukaiset tulokset erien välillä - välttämättömyys suurimittakaavaiselle tuotannolle [6].

Integroinnin helppous olemassa olevaan infrastruktuuriin

GEA aloittaa suunnittelututkimuksella varmistaakseen, että Axenic-järjestelmä integroituu sujuvasti olemassa oleviin laitteisiin, mukaan lukien mediankäsittelysäiliöt ja keräyslinjat [6][8]. Axenic P -pilottijärjestelmä on erityisen mukautuva, ja siinä on vaihdettavat letkut sekä useita sisääntulo-/ulosmenoliitäntöjä, jotka mahdollistavat helpon liitännän laitoksen infrastruktuuriin [9].

"Haluamme aloittaa perussuunnittelututkimuksella käydäksemme läpi prosessisi, mitä teet tänään, ja arvioidaksemme prosessia kanssasi varmistaaksemme, että uusi laitoksesi sopii yhteen bioreaktoreiden ylä- ja alavirran laitteiden kanssa." - GEA [6]

GEA Codex -alusta varmistaa saumattoman siirtymisen pilotista teollisiin mittakaavoihin, jolloin tuottajat voivat siirtää prosessitietoja, antureita ja reseptejä suoraan Axenic P:stä Axenic C -järjestelmiin ilman uudelleenkonfigurointia [9] . Tämä jatkuvuus vähentää merkittävästi skaalaamiseen liittyviä riskejä ja kustannuksia. Yli kahden vuosikymmenen kokemus modulaaristen bioreaktorien suunnittelusta, GEA tarjoaa myös vaihdettavia komponentteja, kuten sekoittimen siipiä, mahdollistaen laitteiston mukauttamisen eri prosesseihin tai sovelluksiin [7][9].

4.Stämm:n automatisoitu jatkuvatoiminen bioreaktori (bioprosessori)

Stämm:n bioprosessori muuntaa perinteiset eräprosessit jatkuvatoimiseksi, automatisoiduksi järjestelmäksi, joka voi toimia jopa 90 päivää vähäisellä ihmisen osallistumisella. Tämä kokoonpano ei ainoastaan lisää tuotannon tehokkuutta, vaan myös vähentää työvoimakustannuksia ja epäjohdonmukaisuuksia [10]. Tutustutaan sen erikoistuneisiin moduuleihin ja integroituihin ohjausjärjestelmiin, jotka tekevät tämän mahdolliseksi.

Skaalautuvuus kaupalliseen viljellyn lihan tuotantoon

Bioprosessori on rakennettu modulaarisella "plug & play" -suunnittelulla, jossa on kolme keskeistä moduulia - inokulaatio, tuotanto ja sadonkorjuu.Nämä moduulit toimivat yhdessä ylläpitääkseen tasaista tuotantovirtaa, mahdollistaen saumattoman skaalauksen pienistä millilitran mittakaavan laboratoriokokeista litran mittakaavan kaupalliseen valmistukseen ilman ydinprosessin uudistamista [10] .

"Johdonmukainen skaalaus mL:stä L:ään, laboratoriokokeista kaupalliseen & teolliseen käyttöön." – Stämm [10]

Järjestelmän keskiössä on kuplaton bioreaktori (BfB). Tämä komponentti käyttää biokompatibelista hartsista valmistettuja mikroverisuonikanavia ylläpitääkseen laminaarivirtausympäristön ilman stressiä. Suunnittelu varmistaa vuotamattomat, kaasua läpäisevät olosuhteet, poistaen perinteisten suodattimien tarpeen ja yksinkertaistaen toimintaa [10].

Automaatiotoiminnot virtaviivaiseen tuotantoon

Järjestelmä on suunniteltu virtaviivaistamaan tuotantoa automaation avulla:

- Inokulaatiomoduuli käsittelee solujen jatkuvan virtauksen automaattisesti.

- Tiivis Tuotantomoduuli säätelee ympäristöolosuhteita itsenäisesti kasvun optimoimiseksi.

- Sadonkorjuumoduuli integroi solujen laskennan ja näytteenoton optimaalisen tuotoksen varmistamiseksi ennen jälkikäsittelyä.

Kaikkia näitä prosesseja hallitaan pilvipohjaisen biovalmistussovelluksen kautta, joka tarjoaa reaaliaikaisen seurannan, tiedonkeruun ja automaattisen ylläpidon eri tuotantopaikoilla [10].

Helppo integrointi olemassa olevaan infrastruktuuriin

Modulaarinen suunnittelu tukee sekä suspensio- että adherenttiviljelmiä, mikä tekee siitä mukautuvan olemassa oleviin tiloihin.Sen pilvipohjainen hallintajärjestelmä yksinkertaistaa integrointia, mikä mahdollistaa tuottajien seurata ja standardoida kriittisiä parametreja useissa tuotantopaikoissa [10].

"Laajenna biologisia ja soluterapiatuotteita vaivattomasti plug & play -jatkuvatoimisella bioreaktorillamme." – Stämm [10]

Tämä pilvijärjestelmä varmistaa johdonmukaisuuden ja tehokkuuden riippumatta siitä, missä tuotanto tapahtuu, tarjoten yhtenäisen lähestymistavan biovalmistukseen [10].

5. Cellbase bioreaktorin automaatiotyökalujen hankintaan

Räätälöity viljellyn lihan tuotantoon

Yleiset laboratoriotarvikkeiden alustat eivät usein vastaa viljellyn lihan erityistarpeita.

Kaupallisen skaalautuvuuden tukeminen

Edistynyt automaatio tehokkaaseen tuotantoon

Saumaton integrointi olemassa oleviin järjestelmiin

Kuinka Cellbase tukee viljellyn lihan tuotannon skaalaamista

Viljellyn lihan tuotannon skaalaaminen vaatii huipputason automaatiotyökaluja ja virtaviivaista hankintaprosessia, joka yhdistää ostajat luotettaviin toimittajiin.

Yksi erottuva ominaisuus on "Tuotantobioreaktorit"-kokoelma, joka sisältää järjestelmiä, jotka yleensä ylittävät 500 litraa - täydellisiä laajamittaisiin operaatioihin. Nämä bioreaktorit on varustettu olennaisilla ominaisuuksilla, kuten CIP (puhdistus paikan päällä), SIP (sterilointi paikan päällä), automatisoitu sadonkorjuu ja tiedonhallintatyökalut sääntelyjäljitettävyyden tukemiseksi.Tämä erikoistunut varasto on suunniteltu vastaamaan kaupallisen mittakaavan viljellyn lihan tuotannon vaatimuksiin.

Laitteiston lisäksi

Työkaluille, joita ei ole vielä listattu,

Päätelmä

Tehokas automaatio on keskeisessä roolissa viljellyn lihan tuotannon laajentamisessa ja virtaviivaistamisessa. Oikeiden bioreaktorin automaatiotyökalujen valinta tarkoittaa tasapainottelua skaalautuvuuden, automaatiokyvykkyyden ja erityisten teollisuusvaatimusten välillä. Järjestelmät, joissa on avoin arkkitehtuuri ja aluksesta riippumattomat suunnittelut, mahdollistavat olemassa olevan laitteiston uudelleenkäytön samalla kun säilytetään johdonmukaiset toiminnot laboratoriosta täysimittaiseen tuotantoon [1]. Tämä lähestymistapa ei ainoastaan vältä toimittajalukkoa, vaan myös varmistaa, että teknologiasi voi mukautua tuotantotarpeiden muuttuessa.

Kaupallisen menestyksen saavuttamiseksi automaatio yhdistettynä reaaliaikaiseen seurantaan on välttämätöntä.Integroimalla Process Analytical Technology (PAT) -ekosysteemejä - kuten Raman-analysaattoreita - eräaikoja voidaan lyhentää 57%, mikä tuottaa vuosittaisen tuoton 300 000 puntaa per yksikkö [1]. Pilvipohjaiset alustat keventävät manuaalista työtaakkaa, parantavat onnistumisprosentteja ja mahdollistavat korkean tiheyden viljelmät, jotka ylittävät 1×10⁷ solua/mL [3][12].

Taloudellinen mallinnus osoittaa, että jatkuva prosessointi voi vähentää pääoma- ja käyttökustannuksia 55% vuosikymmenen aikana verrattuna eräprosessointiin [3]. Työkaluja valittaessa on tärkeää keskittyä järjestelmiin, jotka tukevat erilaisia bioprosessitiloja - erä, syöttöerä, perfuusio ja jatkuva - jotta solutiheys voidaan maksimoida samalla kun seisokkiaika minimoidaan.Lisäksi automaatioasetuksesi on käsiteltävä hapensiirron ja lämmön haihdutuksen haasteet, jotka liittyvät laajamittaiseen tuotantoon [3] . Nämä edut yksinkertaistavat hankintaprosessia ja luovat perustan pitkän aikavälin kasvulle.

Alustat kuten

Lopuksi, harkitse työkaluja, jotka voidaan ottaa käyttöön nopeasti - modernit ohjaimet voivat olla toiminnassa 12–16 viikossa [1] - ja jotka tukevat etävalvontaa ja saumatonta tiedon integrointia hajautettujen ohjausjärjestelmien välillä.Tämä varmistaa, että bioprosessiautomaation infrastruktuurisi laajenee tehokkaasti samalla, kun se täyttää kaupallisen viljellyn lihan tuotannossa olennaiset tiukat elintarvikelaatustandardit.

UKK:t

Kuinka valitsen oikean automaatiotyökalun bioreaktorini mittakaavalle?

Valitaksesi parhaan automaatiotyökalun bioreaktorisi mittakaavalle viljellyn lihan tuotannossa, aloita arvioimalla tuotantovaiheesi ja käyttämäsi bioreaktorin tyyppi, olipa kyseessä sekoitussäiliö tai perfuusiojärjestelmä. Etsi työkaluja, jotka tarjoavat edistyneitä ominaisuuksia, kuten tekoälyominaisuudet, reaaliaikainen seuranta ja anturi-integraatio . Nämä voivat auttaa virtaviivaistamaan skaalautuvuutta, minimoimaan virheitä ja vähentämään kustannuksia.

On myös tärkeää varmistaa, että työkalu on yhteensopiva olemassa olevan laitteistosi kanssa.Priorisoi vaihtoehtoja, jotka tukevat skaalautuvuutta, sisältävät vankat automaatioprotokollat ja ovat läheisessä linjassa tuotantotavoitteidesi kanssa. Tämä lähestymistapa auttaa varmistamaan tehokkaamman ja luotettavamman valmistusprosessin.

Mitkä anturit ovat tärkeimpiä viljellyn lihan bioprosessien hallinnassa?

Viljellyn lihan tuotannon pitämiseksi raiteillaan tietyt anturit ovat kriittisiä prosessin seurannassa ja hallinnassa. Näihin kuuluvat anturit pH:tä, liuennutta happea, lämpötilaa ja metaboliitteja kuten glukoosia ja maitohappoa varten.

- pH-anturit: Nämä ovat välttämättömiä soluviljelmien tarvitsemien tarkkojen pH-alueiden ylläpitämiseksi. Mikä tahansa poikkeama voi häiritä koko prosessia.

- Happi- ja lämpötila-anturit: Nämä varmistavat, että kasvuolosuhteet pysyvät ihanteellisina, tukien solujen kehitystä ja elinkelpoisuutta.

- Metaboliittisensorit: Seuraamalla ravinteiden kulutusta, kuten glukoositasoja tai maitohapon kertymistä, nämä sensorit mahdollistavat bioprosessin hienosäädön.

Yhteistyössä nämä sensorit mahdollistavat reaaliaikaisen seurannan ja hallinnan, varmistaen tasaisen tuotannon ja korkealaatuiset tulokset.

Kuinka vaikeaa on integroida uusi automaatio olemassa olevaan laitokseen?

Automaation integroiminen olemassa olevaan viljellyn lihan laitokseen saattaa vaikuttaa pelottavalta, mutta huolellisella suunnittelulla se on täysin mahdollista. Prosessi sisältää tyypillisesti olemassa olevan laitteiston jälkiasennuksen, varmistaen, että uudet järjestelmät ovat yhteensopivia nykyisen kokoonpanon kanssa, ja tarjoten kattavaa henkilöstökoulutusta päivitettyjen työnkulkujen hallintaan.

Bioprosessien ohjausohjelmistojen ja antureiden kehityksen ansiosta kriittisten parametrien, kuten pH-tasojen ja ravinnepitoisuuksien, reaaliaikainen seuranta ja automaatio ovat nyt helpommin saatavilla. Nämä työkalut eivät ainoastaan tehosta toimintaa, vaan parantavat myös skaalautuvuutta, johdonmukaisuutta ja tehokkuutta, mikä tekee automaatiosta älykkään investoinnin tuotantoprosessien optimointiin.