W produkcji mięsa hodowlanego, czujniki i zautomatyzowane systemy zmieniają sposób zarządzania bioreaktorami. Śledząc w czasie rzeczywistym kluczowe czynniki, takie jak pH, rozpuszczony tlen, glukoza i temperatura, technologie te zapewniają spójny wzrost komórek i minimalizują ryzyko, takie jak zanieczyszczenie lub awaria partii. Oto, co musisz wiedzieć:

-

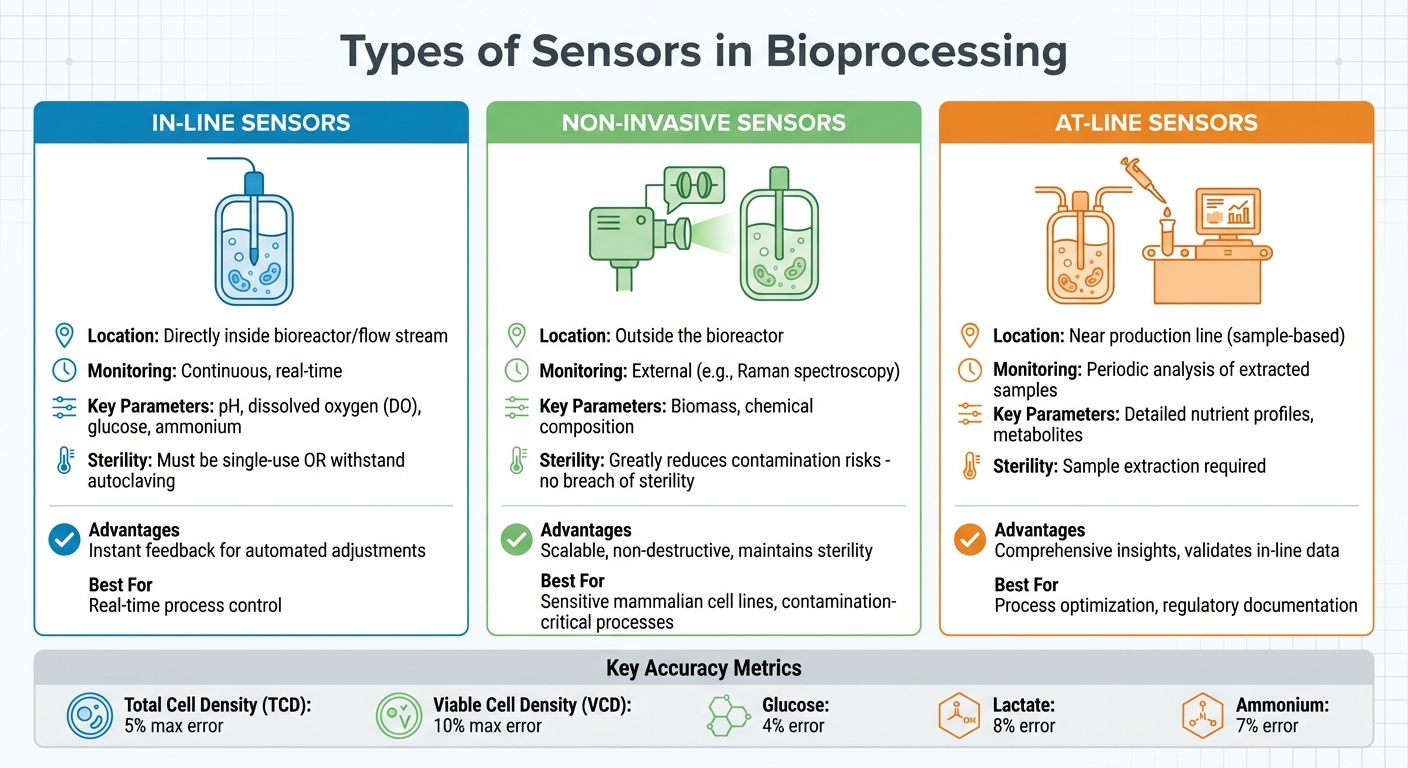

Rodzaje czujników:

- W linii: Bezpośrednio monitoruj parametry wewnątrz bioreaktora dla dostosowań w czasie rzeczywistym.

- Nieinwazyjne: Używaj zewnętrznych narzędzi, takich jak spektroskopia Ramana, aby utrzymać sterylność.

- Przy linii: Analizuj próbki w pobliżu produkcji dla szczegółowych informacji.

- Kluczowe metryki: Temperatura, pH, rozpuszczony tlen, glukoza, poziomy mleczanu i amonu są kluczowe dla kontroli procesu. Zaawansowane czujniki mogą mierzyć je z wysoką precyzją, wspierając lepsze podejmowanie decyzji.

- Zalety automatyzacji: Czujniki zasilane sztuczną inteligencją zapewniają natychmiastowe aktualizacje, redukują ręczne próbkowanie i optymalizują strategie karmienia składnikami odżywczymi. To poprawia wydajność i jest zgodne z normami regulacyjnymi.

- Skalowanie: Przejście z produkcji laboratoryjnej do komercyjnej wymaga solidnych czujników, które radzą sobie z większymi objętościami i złożonymi warunkami. Niezbędne są wieloprzestrzenne układy i zaawansowane metody kalibracji.

To przejście do zautomatyzowanych systemów opartych na czujnikach nie dotyczy tylko poprawy wydajności, ale także spełnienia wymagań regulacyjnych i zapewnienia jakości produktu na dużą skalę. Czytaj dalej, aby poznać techniki integracji czujników, wskazówki dotyczące konserwacji i jak sztuczna inteligencja kształtuje przyszłość bioprocesów.

Automatyzacja bioprocesów dla PAT z BioProfile FLEX2 plus Seg-Flow

Rodzaje czujników stosowanych w bioprocesach

Rodzaje czujników w bioprocesach: Porównanie czujników in-line, nieinwazyjnych i at-line

Wybór odpowiednich czujników do bioprocesów polega na zrównoważeniu monitorowania w czasie rzeczywistym, sterylności i poziomu szczegółowości. Trzy główne typy - in-line, nieinwazyjne i at-line - odgrywają unikalną rolę w produkcji mięsa hodowlanego. Czujniki te mają na celu dostarczanie dokładnych danych przy jednoczesnym minimalizowaniu ryzyka zanieczyszczenia, zapewniając, że idealnie pasują do specyficznych potrzeb bioprocesów.

Czujniki In-Line

Czujniki in-line są umieszczane bezpośrednio wewnątrz bioreaktora lub strumienia przepływu, oferując ciągłe, monitorowanie w czasie rzeczywistym kluczowych parametrów, takich jak pH, rozpuszczony tlen (DO), glukoza i amon.Ponieważ są zanurzone w pożywce, muszą być jednorazowego użytku lub wystarczająco wytrzymałe, aby wytrzymać metody sterylizacji, takie jak autoklawowanie, w celu utrzymania sterylnego środowiska. W przypadkach, gdy bezpośrednie zanurzenie nie jest możliwe, nieinwazyjne czujniki wkraczają jako sterylna alternatywa.

Nieinwazyjne czujniki

Nieinwazyjne czujniki działają z zewnątrz bioreaktora, wykorzystując narzędzia takie jak spektroskopia Ramana do monitorowania warunków hodowli bez naruszania sterylności. Ta metoda znacznie zmniejsza ryzyko zanieczyszczenia, co jest szczególnie ważne przy pracy z wrażliwymi liniami komórek ssaków w produkcji mięsa hodowlanego. Na przykład, rozwiązania All-in-One Process Raman umożliwiają skalowalne, nieniszczące śledzenie biomasy i składu chemicznego [3].Podczas gdy doskonale utrzymują sterylność, czujniki nieinwazyjne mogą nie dorównywać precyzji opcji in-line dla niektórych parametrów, co czyni je idealnymi w sytuacjach, gdzie unikanie zanieczyszczeń ma pierwszeństwo. Gdy potrzebna jest bardziej szczegółowa analiza, czujniki at-line stanowią cenne uzupełnienie.

Czujniki At-Line

Czujniki at-line są używane do analizy próbek pobranych w pobliżu linii produkcyjnej. Te czujniki są szczególnie skuteczne do weryfikacji danych in-line lub gdy szczegółowa analiza przeważa nad potrzebą natychmiastowych wyników. Podczas gdy czujniki in-line oferują natychmiastową informację zwrotną do automatycznych regulacji, metody at-line zajmują więcej czasu, ale dostarczają bardziej kompleksowych informacji o profilach składników odżywczych i metabolitach [1]. Czyni to je szczególnie przydatnymi do optymalizacji procesów i spełniania wymogów regulacyjnych, gdzie szczegółowa dokumentacja jest kluczowa.

Kluczowe parametry do monitorowania w czasie rzeczywistym

Wybór zmiennych specyficznych dla procesu

Aby skutecznie monitorować procesy, ważne jest zdefiniowanie celów i wybór odpowiednich parametrów. Powszechne zmienne, takie jak temperatura, pH i rozpuszczony tlen (DO) pomagają utrzymać stabilne warunki, podczas gdy Krytyczne Parametry Procesu (CPP) - takie jak stężenia glukozy, mleczanu i amonu - oferują bezpośredni wgląd w stan metaboliczny i poziomy składników odżywczych [4].

Kluczowe Wskaźniki Wydajności (KPI), w tym całkowita gęstość komórek (TCD) i żywotna gęstość komórek (VCD) , są równie istotne. Te wskaźniki śledzą wzrost komórek i pomagają określić najlepszy czas na działania takie jak zbiór czy zmiana medium [4].Na przykład, spektroskopia Ramana może oszacować TCD z maksymalnym błędem 5% i VCD z błędem 10%. Podobnie, pomiary metabolitów w czasie rzeczywistym wykazują błędy wynoszące około 4% dla glukozy, 8% dla mleczanu i 7% dla amonu [4]. Taki poziom precyzji pokazuje przewagę monitorowania w czasie rzeczywistym nad tradycyjnymi metodami ręcznego pobierania próbek [1].

Kolejną zaletą zautomatyzowanego monitorowania w linii jest jego zdolność do redukcji ręcznego pobierania próbek, co znacznie obniża ryzyko zanieczyszczenia i potencjalnej awarii partii [1][4]. Dane w czasie rzeczywistym ułatwiają również zautomatyzowaną kontrolę składników odżywczych, umożliwiając precyzyjne strategie karmienia. Na przykład, utrzymanie poziomów glukozy powyżej krytycznych progów, takich jak 4 g/L, prowadzi do lepszych plonów i spójności [4].

Po zidentyfikowaniu kluczowych zmiennych, kolejnym krokiem jest zapewnienie dokładnego monitorowania poprzez właściwe rozmieszczenie czujników.

Rozmieszczenie i dokładność czujników

Rozmieszczenie czujników jest równie ważne jak ich właściwy dobór. Aby zapewnić dokładne odczyty, sondy powinny być całkowicie zanurzone w medium hodowlanym przy użyciu standardowych adapterów, takich jak przepusty kablowe PG13.5 [4] . W większych systemach lokalizacja czujników staje się jeszcze bardziej krytyczna, ponieważ zapewnia, że dane odzwierciedlają cały zbiornik, a nie tylko mały obszar [4].

Kompensacja temperatury odgrywa kluczową rolę w utrzymaniu dokładności. Pomiar pH i DO jest szczególnie wrażliwy na zmiany temperatury, co można rozwiązać za pomocą ostrzy nadajnika, które łączą wejścia RTD (rezystancyjny detektor temperatury) lub termistorów z oprogramowaniem sterującym [3] .To zapewnia, że wahania temperatury nie zniekształcają odczytów, pomagając spełnić standardy jakości wymagane do produkcji mięsa hodowanego.

sbb-itb-ffee270

Jak zintegrować czujniki z zautomatyzowanymi systemami sterowania

Podłączanie czujników do oprogramowania do kontroli bioprocesów

Sposób, w jaki czujniki komunikują się z centralnym oprogramowaniem, zależy od struktury systemu sterowania. Tradycyjne systemy sterowania o strukturze hierarchicznej (HSCS) wykorzystują trójwarstwową konfigurację, w której sygnały analogowe przechodzą przez PLC lub DCS. Systemy te cyfryzują dane przed ich wysłaniem do centralnego oprogramowania. Chociaż niezawodne, podejście to może prowadzić do wąskich gardeł.

Wiele nowoczesnych zakładów produkujących mięso hodowane przechodzi na systemy sterowania Fieldbus (FCS) i sieciowe systemy sterowania (NCS).Te systemy upraszczają integrację, umożliwiając bezpośrednie połączenie czujników z centralnym systemem za pośrednictwem jednego kanału komunikacyjnego [5]. Dzisiejsze inteligentne czujniki mogą przetwarzać dane i wykonywać autodiagnostykę, eliminując potrzebę stosowania pośrednich urządzeń obliczeniowych [5]. Na przykład, przejście na FCS dla fermentacji L-asparaginazy II spowodowało 100% wzrost wydajności w porównaniu do starszych metod kontroli [5].

Podczas instalacji czujników upewnij się, że są zgodne z cyfrowymi standardami i protokołami kompensacji temperatury. Czujniki i siłowniki powinny być kompatybilne z powszechnie akceptowanymi standardami cyfrowymi, takimi jak Profibus, Foundation Fieldbus lub Ethernet. To zapewnia łatwą wymianę urządzeń i obniża koszty utrzymania [5].Specjalistyczne oprogramowanie do kontroli bioprocesów, takie jak TruBio (napędzane przez Emerson DeltaV), wspiera skalowanie i zapewnia integralność danych bez konieczności ręcznego programowania [3].

W celu pozyskania wysokiej jakości czujników i komponentów spełniających te standardy, można zapoznać się ze zweryfikowanymi opcjami na

Dzięki tym usprawnionym systemom, zaawansowana sztuczna inteligencja i analityka danych mogą dodatkowo zwiększyć kontrolę bioprocesów.

Wykorzystanie AI i analityki danych

Opierając się na monitorowaniu w czasie rzeczywistym, czujniki biosensoryczne oparte na AI przekształcają sposób zarządzania bioprocesami mięsa hodowlanego. W lutym 2025 roku, The Cultivated B wprowadziło wielokanałowy system biosensorów z obsługą AI, który integruje ciągłe monitorowanie z analizą danych w czasie rzeczywistym. Ten system śledzi wzrost komórek i aktywność metaboliczną - taką jak glukoza, aminokwasy i kwas mlekowy - na poziomie pikomolowym. Rezultat? Rekomendacje w czasie rzeczywistym dotyczące dostosowania mediów i strategii kontroli, eliminując potrzebę ręcznego pobierania próbek lub fizycznych sond [6] [7]. Hamid Noori, założyciel i CEO The Cultivated B, podkreślił jego wpływ:

"Nasza technologia sensorów dla bioreaktorów przyspiesza krzywą uczenia się w bioprocesach, zapewniając wysokiej jakości wyniki i wyjątkową jakość produktu. Jestem pewien, że to umożliwi przemysłom usprawnienie przepływów pracy i umożliwi skalowalne procesy dzięki zaawansowanej automatyzacji." [6]

Aby zoptymalizować dynamiczne dostosowania procesów, używaj biosensorów wielokanałowych zdolnych do wykrywania cząsteczek na poziomie pikomolowym.Te czujniki dostarczają dane o wysokiej rozdzielczości, które systemy AI mogą analizować [6]. Łączenie inteligentnych czujników z siłownikami w lokalnych systemach zamkniętej pętli i używanie logiki rozmytej do optymalizacji składników odżywczych może zmniejszyć zależność od sieci centralnych [5].

Utrzymanie i Skalowanie Systemów Czujników

Kalibracja i Utrzymanie Czujników

Kalibracja jest podstawą zapewnienia dokładnych odczytów w produkcji mięsa hodowlanego. Ten proces dostosowuje wyniki czujników - takich jak termometry, manometry, czujniki pH i sondy tlenu rozpuszczonego - do ustalonych standardów. Regularna kalibracja to nie tylko dobra praktyka; jest niezbędna do spełnienia wymagań GMP i przepisów dotyczących bezpieczeństwa żywności, takich jak Rozporządzenie (WE) 853/2004 [1].Aby to osiągnąć, kluczowe jest ustalenie spójnych harmonogramów kalibracji i wykorzystanie zautomatyzowanych systemów monitorowania do rejestrowania danych, co jest istotne zarówno dla zgodności, jak i efektywności procesów.

Zautomatyzowane oprogramowanie do bioprocesów, w połączeniu z zintegrowanymi RTD (rezystancyjnymi czujnikami temperatury), pomaga utrzymać precyzyjną kalibrację, nawet gdy temperatura się zmienia.

Dla bardziej wygodnej opcji, jednorazowe czujniki zyskują na popularności. Zmniejszają one potrzebę intensywnego czyszczenia i ponownej kalibracji. Na przykład, systemy takie jak Thermo Scientific DynaDrive mogą skalować się od 5 do 5 000 litrów, zachowując automatyzację i efektywność [3]. Z drugiej strony, czujniki wielokrotnego użytku, choć wymagają więcej konserwacji, mogą oferować trwałość w dłuższym czasie.

Gdy Twoje przepływy pracy związane z kalibracją i konserwacją są solidne, skalowanie tych systemów czujników do produkcji komercyjnej stawia zupełnie nowe wyzwania.

Skalowanie do produkcji komercyjnej

Podczas przechodzenia do produkcji na większą skalę, systemy czujników muszą dostosować się do zmienności przestrzennej. Czujnik, który działa doskonale w małym naczyniu o pojemności 50 ml, może nie dostarczać dokładnych danych w torbie komórkowej o pojemności 2 litrów - lub w znacznie większym bioreaktorze [2]. W miarę wzrostu objętości bioreaktorów, czujniki punktowe często nie są w stanie uchwycić pełnej złożoności środowiska.

Aby temu przeciwdziałać, skuteczne są wieloprzestrzenne matryce czujników i zaawansowane czujniki cienkowarstwowe. Systemy te zapewniają jednolite monitorowanie, z mniej niż 2% zmiennością wydajności w okresie 30 dni [2]. W przypadku bioreaktorów kołyszących się, czujniki muszą również wytrzymać znaczne obciążenia mechaniczne. Elastyczne projekty czujników zostały przetestowane pod kątem przetrwania ponad 1,498,110 cykli zginania przed wykazaniem oznak zużycia [2].Dodanie membran ochronnych, takich jak polieterosulfon (PES), może dodatkowo zminimalizować biofouling i wydłużyć żywotność czujników.

Przed zwiększeniem skali warto przetestować wydajność czujników na modelach mikroprzepływowych. Takie podejście pomaga wcześnie zidentyfikować potencjalne problemy, zapewniając płynniejsze przejścia do sprzętu komercyjnego [8]. Dodatkowo, wybór kontrolerów bioprocesów, które umożliwiają płynny transfer danych z ustawień laboratoryjnych do produkcyjnych, jest kluczowy. Platformy takie jak Emerson DeltaV są zaprojektowane, aby utrzymać integralność danych i ułatwić proces transferu technologii od R&D do produkcji na pełną skalę [3].

Wniosek

Łączenie czujników z zautomatyzowanymi systemami bioprocesowymi rewolucjonizuje produkcję mięsa hodowlanego, przenosząc ją z badań eksperymentalnych do produkcji na dużą skalę.Poprzez umożliwienie monitorowania w czasie rzeczywistym kluczowych czynników, takich jak pH, tlen rozpuszczony, glukoza i temperatura, systemy te dostarczają natychmiastowych informacji o warunkach hodowli. Pozwala to na szybkie dostosowanie, zmniejszając ryzyko niepowodzeń i wspierając optymalny wzrost. Jak mówi Giovanni Campolongo, Senior Market Segment Manager w

"Wykorzystanie czujników inline do monitorowania i kontroli warunków procesowych będzie kluczowe dla osiągnięcia sukcesu w produkcji komercyjnej" [9].

Ta synergia wspiera każdy etap produkcji, od dostrajania procesów po przestrzeganie rygorystycznych wymagań regulacyjnych.

Zautomatyzowane systemy również minimalizują interwencję manualną, jednocześnie generując szczegółowe dzienniki danych - kluczowy element dla zgodności z GMP i brytyjskimi standardami bezpieczeństwa żywności.Zaawansowane kontrolery, takie jak Thermo Scientific DynaDrive, mogą obsługiwać objętości od 5 do 5 000 litrów [3], zapewniając płynne przejście od operacji laboratoryjnych do komercyjnych.

Integracja monitoringu opartego na AI dodaje kolejny poziom wydajności. Tam, gdzie tradycyjne metody mogą zająć dni na identyfikację problemów, biosensory z obsługą AI zapewniają natychmiastowe aktualizacje warunków w bioreaktorze [1]. Taki poziom reaktywności jest kluczowy w sektorze, gdzie koszty produkcji spadły - z około 250 000 £ za burgera w latach 2000–2001 do zaledwie 7,40 £ na początku 2022 roku [9]. Z ponad 150 firmami na całym świecie pracującymi obecnie nad mięsem hodowlanym, wprowadzenie wydajnych systemów sensorowych przeszło od luksusu do wymogu konkurencyjnego [9].

W miarę jak te technologie nadal się rozwijają, platformy takie jak

Najczęściej zadawane pytania

W jaki sposób czujniki nieinwazyjne pomagają utrzymać sterylność w systemach bioprocesowych?

Czujniki nieinwazyjne odgrywają kluczową rolę w utrzymaniu sterylności systemów bioprocesowych poprzez monitorowanie ich bez bezpośredniego kontaktu z środowiskiem hodowli komórkowej. Te czujniki są zazwyczaj umieszczone na zewnątrz bioreaktora lub opierają się na systemach mikroprzepływowych, co pozwala im na zbieranie danych w czasie rzeczywistym na temat takich czynników jak rozpuszczony tlen, poziomy pH i metabolity - wszystko to bez naruszania bioreaktora.

Ta metoda znacznie minimalizuje ryzyko zanieczyszczenia w porównaniu do starszych, inwazyjnych sond. Technologie takie jak czujniki optyczne i biosensory zasilane sztuczną inteligencją idą o krok dalej, poprawiając zarówno kontrolę procesów, jak i precyzję danych, jednocześnie utrzymując sterylność. Takie postępy są kluczowe dla ochrony integralności systemów produkcji mięsa hodowlanego.

W jaki sposób AI poprawia kontrolę procesów biotechnologicznych w produkcji mięsa hodowlanego?

AI odgrywa transformacyjną rolę w poprawie kontroli procesów biotechnologicznych dla mięsa hodowlanego, oferując precyzyjne, efektywne i zautomatyzowane zarządzanie produkcją. Osiąga to poprzez analizę danych w czasie rzeczywistym zbieranych z czujników monitorujących kluczowe parametry, takie jak pH, poziomy tlenu, temperatura i wzrost komórek. Dzięki algorytmom uczenia maszynowego, AI przetwarza te dane, aby przewidywać wyniki, wykrywać nieprawidłowości i dostosowywać warunki, zapewniając spójną jakość przy jednoczesnym minimalizowaniu odpadów.

Gdy połączy się je z czujnikami w linii, systemy bioprocesowe oparte na sztucznej inteligencji mogą automatycznie dostosowywać ustawienia, aby utrzymać idealne warunki wzrostu, eliminując potrzebę ręcznej interwencji. Takie podejście nie tylko zwiększa skalowalność i niezawodność, ale także pomaga spełniać wymagania regulacyjne, co napędza komercyjną opłacalność produkcji mięsa hodowlanego.

Jak można skutecznie skalować czujniki do komercyjnej produkcji mięsa hodowlanego?

Skalowanie czujników do produkcji mięsa hodowlanego na poziomie komercyjnym wymaga zaawansowanych systemów zdolnych do precyzyjnego monitorowania i kontroli wraz ze wzrostem wolumenów produkcji. Nowoczesne technologie czujników, takie jak czujniki bezprzewodowe i sondy wieloparametrowe, są zaprojektowane do monitorowania kluczowych zmiennych, takich jak pH, rozpuszczony tlen, poziomy glukozy i temperatura w bioreaktorach.Te czujniki często mają elastyczne, wbudowane konstrukcje, które umożliwiają zbieranie danych w czasie rzeczywistym z rozdzielczością przestrzenną, zapewniając spójne warunki dla optymalnego wzrostu komórek.

W przypadku operacji na dużą skalę, te czujniki muszą działać bezproblemowo z zautomatyzowanymi systemami sprzężenia zwrotnego. Ta integracja umożliwia ciągłe rejestrowanie danych i dokonywanie w czasie rzeczywistym korekt kluczowych czynników, takich jak dostarczanie składników odżywczych i poziomy tlenu. Automatyzacja zmniejsza potrzebę ręcznej interwencji, zwiększa powtarzalność i poprawia ogólną wydajność. Tymczasem, takie postępy jak sondy multipleksowane i elektronika bezprzewodowa oferują opłacalny sposób na skalowanie bez kompromisów w zakresie dokładności czy niezawodności. Przyjmując te technologie, producenci mogą utrzymać stabilne procesy, zapewnić spójną jakość produktu i poprawić efektywność operacyjną w miarę rozwoju do produkcji na skalę komercyjną.