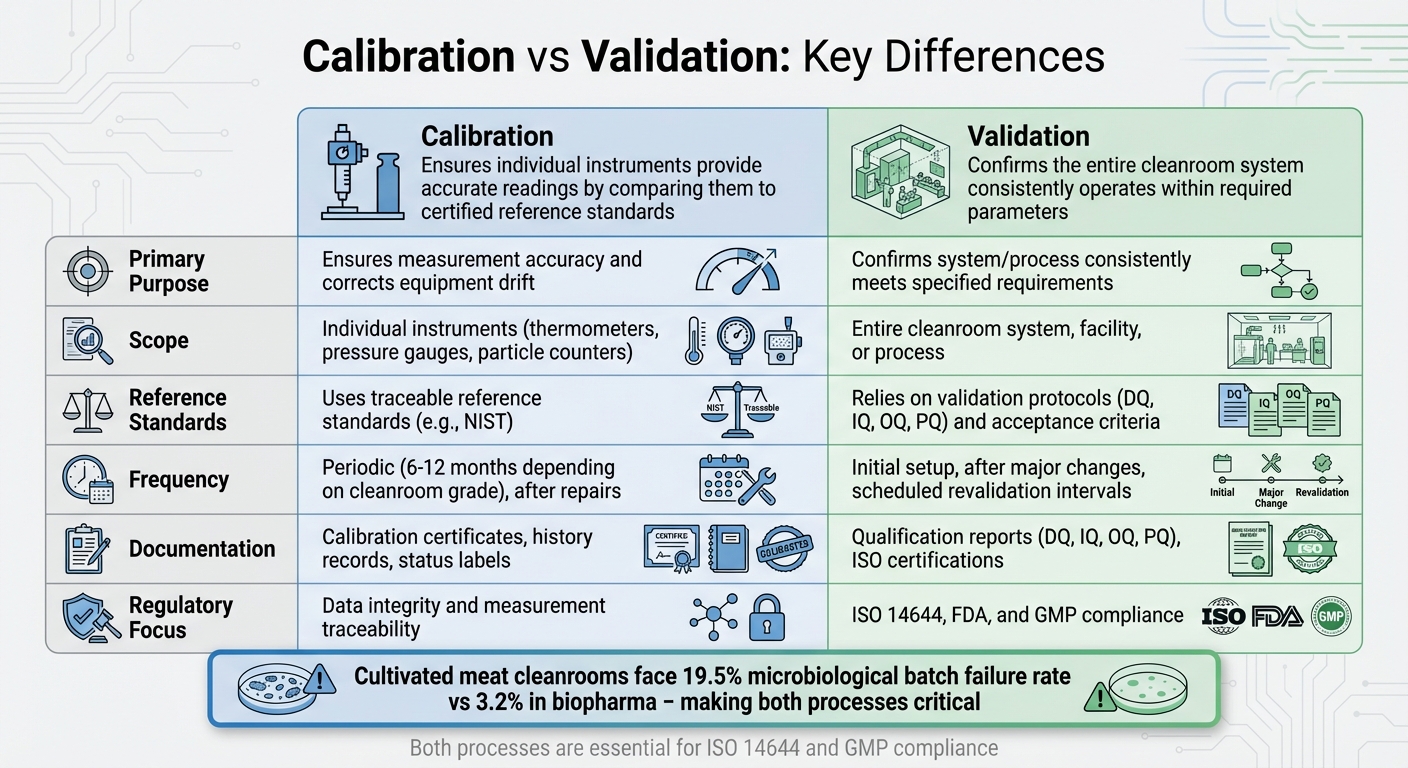

Kalibracja i walidacja są kluczowe dla utrzymania standardów czystości w produkcji mięsa hodowanego. Oto szybki podział:

- Kalibracja zapewnia, że poszczególne instrumenty, takie jak termometry i manometry, dostarczają dokładnych odczytów poprzez porównanie ich z certyfikowanymi standardami odniesienia ( e.g., NIST).

- Walidacja potwierdza, że cały system czystego pomieszczenia, w tym sprzęt i procesy, działa konsekwentnie w wymaganych parametrach.

Dlaczego to ma znaczenie:

- Czyste pomieszczenia do hodowli mięsa mają surowsze wymagania w porównaniu z biopharmą, z mikrobiologicznym wskaźnikiem niepowodzenia partii wynoszącym 19,5% (w porównaniu do 3,2% w biopharmie). Dokładna kalibracja i gruntowna walidacja zmniejszają te ryzyka.

- Kalibracja koncentruje się na poszczególnych urządzeniach, podczas gdy walidacja ocenia wydajność całego systemu, zapewniając sterylność i zgodność z przepisami.

Kluczowe różnice:

- Kalibracja dotyczy dokładności dla konkretnych instrumentów.

- Walidacja ocenia ogólną wydajność systemu w rzeczywistych warunkach.

- Oba procesy są krytyczne dla ISO 14644 i zgodności z GMP.

W skrócie: Kalibracja zapewnia prawidłowe działanie poszczególnych narzędzi, podczas gdy walidacja udowadnia, że cały system spełnia rygorystyczne standardy czystych pomieszczeń. Oba są niezbędne do zmniejszenia ryzyka zanieczyszczenia i utrzymania jakości produktu w produkcji mięsa hodowlanego.

Kalibracja vs Walidacja w Monitorowaniu Czystych Pomieszczeń: Kluczowe Różnice

Czym jest Kalibracja?

Definicja i Cel

Kalibracja polega na porównaniu wyniku instrumentu z zweryfikowanym standardem odniesienia w celu wyeliminowania wszelkich błędów pomiarowych [8].Jak stwierdził NIST:

Celem kalibracji jest wyeliminowanie lub zredukowanie błędów w systemie pomiarowym użytkownika w odniesieniu do bazy referencyjnej [8].

W zakładach produkujących mięso hodowlane precyzja jest niepodważalna. Dokładne odczyty z sond temperatury, liczników cząstek i manometrów są niezbędne. Nawet niewielkie błędy mogą zakłócić sterylność i prowadzić do kosztownych awarii partii.

Kluczowe procesy w kalibracji

Kalibracja zazwyczaj przebiega według ustrukturyzowanej sekwencji kroków. Najpierw technicy wybierają standardy referencyjne o znanych wartościach, które są zgodne z zakresem pracy urządzenia [12]. Przed rozpoczęciem sprawdzają urządzenie pod kątem widocznych problemów, takich jak zanieczyszczenie lub zużycie czujników [11].Kolejny krok polega na porównaniu odczytów instrumentu z wartościami referencyjnymi, generując krzywą kalibracyjną [12]. Jeśli pojawią się rozbieżności, dokonuje się korekt - albo korekt zerowych w celu naprawy stałych przesunięć, albo korekt zakresu w celu poprawy nachylenia krzywej odpowiedzi [10]. Po zakończeniu procesu wydawany jest certyfikat. Dokument ten zawiera wyniki pomiarów, wartości niepewności oraz dowód śledzenia do standardów krajowych, takich jak te z NIST [11][2].

Kalibracja w monitoringu pomieszczeń czystych

W warunkach pomieszczeń czystych kalibracja koncentruje się na instrumentach mierzących krytyczne parametry takie jak cząstki w powietrzu, temperatura, wilgotność, różnica ciśnień i przepływ powietrza.Na przykład liczniki cząstek muszą spełniać normy ISO 21501-4 i przechodzić kalibrację co najmniej raz w roku [6][11]. Czujniki temperatury, niezależnie od tego, czy są to termopary, czy sondy Pt100, również wymagają rutynowej kalibracji. Z biegiem czasu czynniki takie jak starzenie się i zmiany w metalurgii mogą powodować dryf tych czujników [10]. Podobnie, manometry różnicowe i sondy wilgotności wymagają regularnych kontroli, aby zapewnić, że spełniają rygorystyczne tolerancje wymagane dla zgodności z ISO 14644 [6][2].

Antoine Nguyen, Dyrektor ds. Usług w Dickson Data, wyjaśnia:

Kalibracja ściśle oznacza porównanie urządzenia pomiarowego z znanym standardem, którym może być materiał, obiekt, proces fizyczny (jak topnienie lub zamarzanie) lub drugie urządzenie, które jest znane jako dokładne [10].

Ważne jest prowadzenie dokumentacji zarówno wydajności przed regulacją ('as-found'), jak i po regulacji ('as-left') do celów audytowych [10][7]. Ten skrupulatny proces jest fundamentem skutecznego monitorowania środowiska. Następnym krokiem jest walidacja, która ocenia ogólną wydajność systemu.

Co to jest Walidacja?

Definicja i Cel

Walidacja wykracza poza kalibrację pojedynczych instrumentów, koncentrując się na całym obiekcie cleanroom. Jest to formalny proces zapewnienia, że wszystkie systemy, urządzenia i narzędzia monitorujące współpracują ze sobą, aby utrzymać warunki środowiskowe niezbędne do kontrolowanych środowisk produkcyjnych [5]. To nie tylko kwestia spełnienia wymogów regulacyjnych - walidacja jest kluczowa dla ochrony jakości produktu, zapewnienia spójności procesów i ochrony bezpieczeństwa konsumentów.Poprzez potwierdzenie, że kluczowe czynniki, takie jak liczba cząstek, przepływ powietrza i ciśnienie, pozostają w ustalonych granicach, walidacja zapewnia płynne działanie. Jest to szczególnie istotne w bioprocesach mięsa hodowlanego, gdzie sterylność jest niepodważalna. Walidacja zapewnia, że pomieszczenia czyste działają niezawodnie w rzeczywistych warunkach, wymagając uporządkowanego podejścia z określonymi krokami kwalifikacyjnymi.

Kluczowe Procesy w Walidacji

Walidacja przebiega według sekwencji krok po kroku, często nazywanej "serią Q":

- Kwalifikacja Projektowa (DQ): Zapewnia, że projekt pomieszczenia czystego jest zgodny z wymaganymi specyfikacjami i procesami.

- Kwalifikacja Instalacyjna (IQ): Potwierdza, że wszystkie komponenty, takie jak czujniki, systemy HVAC i urządzenia monitorujące, są zainstalowane prawidłowo i zgodnie z zatwierdzonymi projektami.

- Kwalifikacja Operacyjna (OQ): Testuje kluczowe systemy w warunkach statycznych, aby zweryfikować, czy parametry takie jak prędkość powietrza, różnice ciśnień i liczba cząstek działają zgodnie z wymaganiami.

- Kwalifikacja Wydajnościowa (PQ): Ocena zdolności pomieszczenia czystego do utrzymania wydajności w rzeczywistych warunkach operacyjnych, w tym przy normalnej aktywności personelu i użytkowaniu sprzętu.

Dodatkowe kontrole, takie jak Testy Akceptacyjne Fabryki (FAT) i Testy Akceptacyjne na Miejscu (SAT), zapewniają integralność sprzętu podczas transportu. Każdy krok jest skrupulatnie dokumentowany w Planie Głównym Walidacji (VMP), z szczegółowymi protokołami testowymi i kryteriami akceptacji, kończąc się końcowym Raportem Podsumowującym Walidację [5]. Razem te kroki zapewniają, że obiekt i jego systemy monitorowania działają niezawodnie.

Walidacja w monitorowaniu czystości pomieszczeń

W produkcji mięsa hodowlanego walidacja potwierdza, że elementy takie jak filtry HEPA, wzorce przepływu powietrza i różnice ciśnień skutecznie utrzymują sterylność. Podczas gdy kalibracja zapewnia dokładność poszczególnych instrumentów, walidacja gwarantuje, że cały system działa zgodnie z zamierzeniami. Na przykład integralność filtrów HEPA jest testowana za pomocą metod wyzwań aerozolowych w celu wykrycia nieszczelności. Testy dymne są używane do wizualizacji przepływu powietrza, zapewniając jednokierunkowy przepływ i identyfikując turbulencje w pobliżu wrażliwych obszarów. Mapowanie ciśnienia weryfikuje kaskadowe różnice ciśnień, aby zapobiec zanieczyszczeniu krzyżowemu między strefami [5].

Systemy monitorowania środowiska również podlegają walidacji. Zgodnie z normą ISO 14644-2, stężenie cząstek musi być testowane co sześć miesięcy dla obiektów klasy ISO 5 i raz w roku dla mniej rygorystycznych klasyfikacji [7].Testy prędkości powietrza i różnicy ciśnień są zazwyczaj przeprowadzane corocznie [7]. W czystych pomieszczeniach klasy ISO 7 - powszechnych w produkcji mięsa hodowlanego - przepływ powietrza musi osiągać 60 do 90 wymian powietrza na godzinę, aby spełniać normy [5]. Obiekty zazwyczaj planują pełną lub częściową rewalidację corocznie, co dwa lata lub po znaczących zmianach, takich jak instalacja nowego sprzętu, dostosowanie systemu HVAC lub wymiana filtrów HEPA [5].

Walidacja czystych pomieszczeń od URS do PQ

Kluczowe różnice między kalibracją a walidacją

Kalibracja i walidacja są niezbędne do utrzymania standardów czystych pomieszczeń, ale mają różne cele.Kalibracja zapewnia, że poszczególne instrumenty dostarczają dokładne pomiary poprzez porównanie ich z odniesieniem wzorcowym [13] [2]. Z drugiej strony, weryfikacja potwierdza, że cały system czystego pomieszczenia konsekwentnie spełnia zdefiniowane kryteria akceptacji [13] [15]. Na przykład, podczas gdy kalibracja sprawdza dokładność termometru, weryfikacja zapewnia, że czyste pomieszczenie utrzymuje wymagane warunki środowiskowe.

Zakres tych procesów również znacznie się różni. Kalibracja koncentruje się na konkretnym sprzęcie, takim jak czujniki, liczniki cząstek i manometry, aby zidentyfikować i skorygować wszelkie odchylenia pomiarowe w czasie [13].Weryfikacja ocenia jednak system cleanroom jako całość, obejmując jego projekt, instalację i wydajność operacyjną [13][14]. Obejmuje to rygorystyczne testowanie parametrów, takich jak wydajność filtrów HEPA, wzorce przepływu powietrza i różnice ciśnień [13][14]. Podczas gdy kalibracja jest zazwyczaj wykonywana częściej na poszczególnych instrumentach, weryfikacja obejmuje rozległe oceny całego systemu, co sprawia, że ich role są komplementarne, ale odrębne.

"Weryfikacja to proces, który zapewnia, że system, produkt lub usługi konsekwentnie dostarczają wyniki w ramach akceptowalnych kryteriów." - SIC Web [13]

Inna kluczowa różnica leży w ich roli w zgodności z przepisami.Kalibracja zależy od śledzonych standardów odniesienia w celu weryfikacji dokładności pomiaru [13][17]. Walidacja natomiast podąża za protokołami takimi jak Kwalifikacja Projektowa (DQ), Kwalifikacja Instalacyjna (IQ), Kwalifikacja Operacyjna (OQ) i Kwalifikacja Wydajnościowa (PQ), aby zapewnić zgodność ze standardami takimi jak ISO 14644 [13][14][15]. Warto zauważyć, że kalibracja często poprzedza walidację; cały sprzęt monitorujący musi być skalibrowany, zanim będzie można go użyć do testów Kwalifikacji Wydajnościowej [15].

Podsumowanie kluczowych różnic: Kalibracja vs Walidacja

| Aspekt | Kalibracja | Walidacja |

|---|---|---|

| Główny cel | Zapewnia dokładność pomiaru i koryguje dryf sprzętu[13][2] | Potwierdza, że system lub proces konsekwentnie spełnia określone wymagania[13][14] |

| Zakres | Koncentruje się na poszczególnych instrumentach (e.g., termometry, manometry) [13][17] | Ocena całego systemu cleanroom, obiektu lub procesu [13][15] |

| Normy odniesienia | Używa śledzonych norm odniesienia do weryfikacji dokładności [13][17] | Opiera się na protokołach walidacyjnych i zdefiniowanych kryteriach akceptacji [13] |

| Częstotliwość | Wykonywane okresowo, po naprawach lub gdy wyniki są wątpliwe [13][17] | Przeprowadzane podczas początkowej konfiguracji, po znaczących zmianach lub w zaplanowanych odstępach czasu ponownej walidacji [13][14][15] |

| Dokumentacja | Obejmuje certyfikaty kalibracji, rejestry historii i etykiety statusu [17] | Obejmuje raporty kwalifikacyjne (DQ, IQ, OQ, PQ) i certyfikaty ISO [14][15] |

| Skupienie na regulacjach | Zapewnia integralność danych i śledzenie pomiarów [17] | Wykazuje zgodność z normami ISO 14644, FDA i GMP [14][15][16] |

Kiedy używać kalibracji

Rutynowe monitorowanie i zapewnienie jakości

Kalibracja odgrywa kluczową rolę w utrzymaniu integralności operacji w pomieszczeniach czystych, zwłaszcza podczas rutynowego monitorowania i procesów zapewnienia jakości.Zapewnia, że dane zbierane przez czujniki są dokładne i niezawodne, co jest kluczowe dla skutecznego nadzorowania codziennych operacji [1].

Każde urządzenie monitorujące - czy to sonda temperatury, czujnik wilgotności, manometr różnicowy, czy licznik cząstek - wymaga regularnej kalibracji, aby zapewnić precyzyjne pomiary. Nawet najmniejsze odchylenie w tych odczytach może zagrozić jakości produktu lub prowadzić do niezgodności z przepisami.

Częstotliwość kalibracji zależy od klasyfikacji pomieszczenia czystego. Dla pomieszczeń czystych sklasyfikowanych jako Grade A i B (ISO Klasa 5-6), kalibracja jest zazwyczaj wymagana co 6 miesięcy, podczas gdy pomieszczenia czyste Grade C i D (ISO Klasa 7-8) zazwyczaj podlegają harmonogramowi kalibracji co 12 miesięcy [18] .Liczniki cząstek, w szczególności, muszą spełniać normy ISO 21501-4, które wymagają co najmniej corocznej kalibracji [6]. Aby nadążyć za tymi harmonogramami, wiele obiektów polega na oprogramowaniu do zarządzania kalibracją, które wysyła automatyczne przypomnienia, zapewniając dotrzymanie terminów i zachowanie ważności danych monitorujących [6]. Regularna kalibracja nie tylko utrzymuje dokładność działania sprzętu, ale także pomaga wcześnie wykrywać dryf czujników, wzmacniając solidne ramy zapewnienia jakości.

Wykrywanie i korygowanie dryfu sprzętu

Poza rutynowymi harmonogramami, kalibracja jest kluczowa w identyfikacji i rozwiązywaniu problemów z dryfem czujników, który może wystąpić z powodu starzejących się komponentów lub czynników środowiskowych [4].

Kiedy czujniki odbiegają od swojej pierwotnej dokładności, kalibracja pomaga zidentyfikować problem i zastosować korekty w wielu punktach kalibracyjnych.Ten proces zapewnia, że wyjście czujnika jest prawidłowo zgodne ze standardem. Aby potwierdzić skuteczność regulacji, procedura kalibracji jest powtarzana, weryfikując, że urządzenie teraz dostarcza dokładne odczyty [1].

"Jeśli urządzenie nie jest prawidłowo skalibrowane, może prowadzić do nieprawidłowych danych i podejmowania decyzji, co może mieć poważne konsekwencje, szczególnie w przypadku pracy z wrażliwymi materiałami, takimi jak krew czy leki." - Fernanda Legarreta, XiltriX [1]

Systemy ciągłego monitorowania środowiska mogą również ujawniać dryf wydajności w czasie poprzez analizę trendów danych. Te spostrzeżenia pozwalają na proaktywne utrzymanie, zapewniając, że zgodność nie jest zagrożona [5].Dodatkowo, certyfikaty potwierdzające śledzenie NIST są kluczowe dla celów audytowych, dostarczając niezbędnej dokumentacji do wykazania dokładności kalibracji [1].

sbb-itb-ffee270

Kiedy używać walidacji

Początkowa kwalifikacja i instalacja

Walidacja odgrywa kluczową rolę przy uruchamianiu nowego sprzętu lub zlecaniu pomieszczenia czystego. Podczas gdy kalibracja zapewnia dokładne pomiary, walidacja idzie o krok dalej, potwierdzając, że cały system jest zgodny z specyfikacjami projektowymi i spełnia normy regulacyjne [2][19].

Ten proces zazwyczaj obejmuje trzy etapy: IQ (Kwalifikacja Instalacyjna) w celu weryfikacji prawidłowej instalacji, OQ (Kwalifikacja Operacyjna) w celu zapewnienia stabilnej wydajności w różnych warunkach oraz PQ (Kwalifikacja Wydajnościowa) w celu potwierdzenia, że system konsekwentnie spełnia wymagane poziomy wydajności. Te kroki zapewniają, że systemy monitorowania są niezawodne i gotowe do krytycznej kontroli czystych pomieszczeń przed ich uruchomieniem [20] .

Zmiany w procesach lub wyposażeniu czystych pomieszczeń

Ponowna walidacja staje się konieczna, gdy występują istotne zmiany, które mogą wpłynąć na wydajność czystych pomieszczeń. Obejmuje to zdarzenia takie jak poważne awarie HVAC, wymiana filtrów końcowych, korygowanie problemów z niezgodnością lub przenoszenie sprzętu monitorującego.Każdy z tych scenariuszy wymaga nowego cyklu walidacji, aby zapewnić, że warunki środowiskowe pozostają nienaruszone [7][19].

Jak stwierdza ISO 14644-2:

"Obiekt musi zostać ponownie oceniony po... specjalnej konserwacji, która poważnie wpływa na działanie obiektu (i.e. zmiana filtra końcowego)." - ISO 14644-2 [7]

Te zmiany nie tylko wpływają na operacje, ale także wywołują wymagania regulacyjne, co sprawia, że walidacja jest kluczowym krokiem do utrzymania zgodności.

Wymagania regulacyjne i zgodności

W środowiskach zgodnych z GMP, walidacja nie jest tylko dobrą praktyką - to prawny wymóg.Dla zakładów produkujących mięso hodowlane, na przykład, walidacja dostarcza udokumentowanych dowodów, że warunki środowiskowe są konsekwentnie kontrolowane w celu zapewnienia bezpieczeństwa produktu [20].

Zaktualizowany EU GMP Aneks 1, który wszedł w życie 22 sierpnia 2022 roku, wprowadza Strategię Kontroli Zanieczyszczeń (CCS). Ta strategia określa wszystkie krytyczne punkty kontrolne, które wymagają walidacji [6]. Dla zakładów korzystających z systemów ciągłego monitorowania, interwały testów zgodności mogą być wydłużone, o ile wyniki konsekwentnie mieszczą się w dopuszczalnych granicach [6][7].Weryfikacja zapewnia, że kluczowe parametry - takie jak temperatura, wilgotność, różnica ciśnień i liczba cząstek - są dokładnie mierzone, co zmniejsza ryzyko zanieczyszczenia w wrażliwych środowiskach bioprocesowych [2][6].

Porównanie procesów i metod testowania

Kalibracja i weryfikacja odgrywają specyficzną rolę w zapewnieniu zgodności z normami czystości pomieszczeń, opierając się na odrębnych podejściach testowych w celu spełnienia standardów regulacyjnych. Metody te są szczególnie istotne w czystych pomieszczeniach do produkcji mięsa hodowlanego, gdzie muszą być przestrzegane ścisłe protokoły. Kalibracja koncentruje się na poszczególnych instrumentach, takich jak liczniki cząstek, czujniki temperatury i sondy wilgotności, porównując ich odczyty z certyfikowanymi standardami odniesienia w celu potwierdzenia dokładności [2][15].Z drugiej strony, walidacja przyjmuje szersze podejście, oceniając cały system cleanroom, aby potwierdzić, że spełnia on klasyfikacje czystości ISO 14644-1 [7].

Wymagania regulacyjne dla tych procesów również się różnią. Kalibracja liczników cząstek musi być zgodna z ISO 21501-4, aby zapewnić dokładne liczenie i rozmiarowanie cząstek unoszących się w powietrzu [6][9]. Walidacja natomiast przestrzega norm ISO 14644-1 dla klasyfikacji czystości i ISO 14644-3 dla określonych procedur, takich jak pomiary prędkości przepływu powietrza i testy różnicy ciśnień [7]. Te regulacje również określają, jak często każdy proces musi być przeprowadzany.

Na przykład, ISO 21501-4 wymaga corocznej kalibracji liczników cząstek rozpraszających światło [6][9]. Walidacja jednak często odbywa się według bardziej częstego harmonogramu.Pomieszczenia czyste o klasie czystości ISO 5 lub wyższej wymagają testów stężenia cząstek co sześć miesięcy, podczas gdy te powyżej klasy ISO 5 potrzebują testów raz w roku [7]. Inne testy, takie jak pomiary prędkości powietrza, objętości powietrza i różnicy ciśnień, zazwyczaj wymagają walidacji co 12 miesięcy. Testy opcjonalne, takie jak ocena nieszczelności filtrów i wzorców przepływu powietrza, są zalecane co 24 miesiące [7].

Kalibracja jest również warunkiem wstępnym dla wiarygodnej walidacji. Zgodnie z normą ISO 14644-2, wszystkie instrumenty używane podczas walidacji muszą być odpowiednio skalibrowane, aby zapewnić dokładność i integralność danych [7]. Bez tego wyniki walidacji mogą stać się niewiarygodne, co potencjalnie zagraża zgodności [3][2].

Tablica porównawcza: Metody testowania i zastosowania

| Typ testu | Zastosowanie kalibracyjne | Zastosowanie walidacyjne |

|---|---|---|

| Liczba cząstek | Porównywanie odczytów licznika cząstek z certyfikowanymi standardami dla dokładności[2][15] | Testowanie stężeń cząstek w powietrzu w warunkach dynamicznych w celu certyfikacji klasyfikacji ISO[7] |

| Integralność filtra | Nie dotyczy | Przeprowadzanie testów wyzwań aerozolowych z fotometrami w celu weryfikacji wydajności filtrów HEPA ≥99. | 99% [15]

| Kontrole środowiskowe | Kalibracja czujników temperatury i wilgotności za pomocą łaźni kalibracyjnych i generatorów [21] | Walidacja ogólnych warunków środowiskowych za pomocą skalibrowanych rejestratorów danych do ciągłego monitorowania [14][15] |

| Testowanie przepływu powietrza | Zazwyczaj nie jest to parametr kalibracyjny | Pomiary prędkości powietrza za pomocą anemometrów i wizualizacja wzorców przepływu powietrza za pomocą generatorów dymu [21][14] |

| Różnica ciśnień | Kalibracja czujników ciśnienia za pomocą kalibratorów ciśnienia [21] | Zapewnienie różnic ciśnień między strefami w zakresie 1–20 mmHg za pomocą manometrów montowanych na ścianie [14] |

Znaczenie w czystych pomieszczeniach do bioprocesowania mięsa hodowlanego

Zapewnienie bezpieczeństwa i jakości produktu

Precyzja jest podstawą zapewnienia bezpieczeństwa produktu w produkcji mięsa hodowlanego.Kalibracja i walidacja współpracują ze sobą, aby wyeliminować ryzyko zanieczyszczenia, ponieważ nawet najmniejsza zmiana środowiskowa może zagrozić całym partiom. Na przykład, skalibrowane czujniki monitorujące temperaturę, rozpuszczony tlen (DO), pH i poziomy glukozy w bioreaktorach dostarczają kluczowych danych potrzebnych do proliferacji i dojrzewania komórek zwierzęcych [22]. Jeśli tym czujnikom brakuje dokładności, ryzyko zanieczyszczenia lub niepowodzenia wzrostu komórek znacznie wzrasta [22].

Walidacja uzupełnia kalibrację, zapewniając, że każdy element środowiska czystego pomieszczenia - taki jak systemy HVAC, filtracja powietrza i protokoły dla personelu - działa zgodnie z przeznaczeniem, nawet w trudnych warunkach, takich jak przerwy w dostawie prądu lub częste otwieranie drzwi [1][5].Kwalifikacja Wydajności (PQ) idzie o krok dalej, potwierdzając, że pomieszczenie czyste konsekwentnie spełnia standardy bezpieczeństwa i jakości podczas rzeczywistych działań produkcyjnych [5]. To skrupulatne podejście jest szczególnie istotne w produkcji mięsa hodowlanego, które unika stosowania antybiotyków i hormonów powszechnie występujących w tradycyjnym rolnictwie zwierzęcym [22].

Wsparcie Zgodności z Przepisami

Organy regulacyjne ustanowiły rygorystyczne standardy dla produkcji mięsa hodowlanego, wymagając ścisłej kontroli środowiskowej. Zgodność z ramami takimi jak ISO 14644, EU GMP Aneks 1, i wytyczne FDA/USDA zależy od szczegółowych protokołów, w tym Kwalifikacji Projektu (DQ), Kwalifikacji Instalacji (IQ), Kwalifikacji Operacyjnej (OQ) i Kwalifikacji Wydajności (PQ) [5] [22] .

Przykład sukcesu regulacyjnego miał miejsce 2 grudnia 2020 roku, kiedy Singapurska Agencja Żywności (SFA) zatwierdziła komercyjną sprzedaż hodowanych nuggetsów z kurczaka przez Eat Just, firmę z siedzibą w San Francisco. Zatwierdzenie to zostało przyznane po tym, jak firma spełniła rygorystyczne oceny bezpieczeństwa, które obejmowały dokładne monitorowanie i walidację ich procesów produkcyjnych [22].

"Kalibracja to proces porównywania zmierzonej wartości urządzenia lub czujnika z kalibrowanym standardem w celu określenia jego dokładności" - Fernanda Legarreta, XiltriX [1]

Osiągnięcie zgodności toruje drogę do pozyskania odpowiedniego sprzętu do utrzymania tych wysokich standardów.

Pozyskiwanie niezawodnego sprzętu za pośrednictwem Cellbase

Spełnienie tych wymagających standardów regulacyjnych i operacyjnych wymaga dostępu do specjalistycznego sprzętu. Jednakże, główne platformy dostaw laboratoryjnych często nie mają wiedzy potrzebnej do zaspokojenia specyficznych potrzeb produkcji mięsa hodowlanego. W tym miejscu

Platforma oferuje starannie dobrane oferty, które zawierają specyfikacje dotyczące zastosowania, takie jak zgodność z GMP i kompatybilność z bioreaktorami, pomagając zespołom zidentyfikować sprzęt spełniający normy ISO 14644 i inne wymagania regulacyjne. Koncentrując się na unikalnych potrzebach produkcji mięsa hodowlanego - takich jak środowiska wolne od antybiotyków i precyzyjna kontrola mikrośrodowiska komórkowego -

Wniosek

Kalibracja i walidacja odgrywają kluczową rolę w utrzymaniu standardów czystości. Kalibracja zapewnia, że instrumenty takie jak liczniki cząstek, czujniki temperatury i monitory wilgotności dostarczają dokładnych i śledzonych danych[2] . Tymczasem walidacja potwierdza, że cała infrastruktura czystego pomieszczenia i jej systemy działają zgodnie z założeniami projektowymi i wymaganiami regulacyjnymi[5].

Te procesy są kluczowe dla spełnienia międzynarodowych standardów, takich jak ISO 14644 i GMP. Kalibracja zapewnia dokładność zebranych danych, a walidacja wykazuje, że środowisko czystego pomieszczenia jest skutecznie kontrolowane.

W kontekście produkcji mięsa hodowlanego, ścisła kontrola środowiskowa jest niepodważalna. Skalibrowane czujniki zapewniają precyzyjne monitorowanie temperatury, wilgotności i poziomów cząstek, zapewniając stabilne środowisko. Jednocześnie walidacja potwierdza, że systemy HVAC, jednostki filtracyjne i protokoły dla personelu działają niezawodnie w każdych warunkach. To dokładne podejście wspiera wymagania nowoczesnego zarządzania czystymi pomieszczeniami.

Rozwijając te praktyki, ciągłe monitorowanie środowiska oferuje nowoczesną alternatywę dla tradycyjnych harmonogramów ponownej walidacji.Dane w czasie rzeczywistym umożliwiają predykcyjną konserwację i zapewniają środowisko gotowe do audytu, co pozwala na wydłużenie czasu między formalnymi klasyfikacjami pomieszczeń czystych. Przyjmując podejście oparte na ryzyku, gdzie ponowna walidacja jest wywoływana przez konkretne zdarzenia, a nie ustalone daty, zarządzanie pomieszczeniami czystymi staje się bardziej elastyczne i efektywne[5].

Specjalistyczne rozwiązania, takie jak te oferowane przez

Najczęściej zadawane pytania

Dlaczego walidacja jest ważniejsza niż kalibracja w produkcji mięsa hodowlanego?

Walidacja ma większe znaczenie niż kalibracja w produkcji mięsa hodowlanego, ponieważ zapewnia, że cały system - obejmujący sprzęt, procesy i oprogramowanie - działa niezawodnie i zgodnie z określonymi standardami. Podczas gdy kalibracja dotyczy sprawdzania dokładności poszczególnych instrumentów w odniesieniu do ustalonych wzorców, walidacja przyjmuje szersze podejście. Potwierdza, że cały proces konsekwentnie osiąga pożądane wyniki w rzeczywistych warunkach operacyjnych.

To rozróżnienie jest kluczowe w produkcji mięsa hodowlanego, gdzie utrzymanie precyzyjnej kontroli nad czynnikami środowiskowymi i procesami jest bezpośrednio związane z jakością produktu, bezpieczeństwem i przestrzeganiem przepisów.Weryfikacja gwarantuje, że wszystkie komponenty działają harmonijnie, chroniąc jakość końcowego produktu i zapewniając zgodność z wymaganiami branżowymi.

Jak często należy kalibrować i weryfikować sprzęt do monitorowania pomieszczeń czystych?

Sprzęt do monitorowania pomieszczeń czystych wymaga regularnej kalibracji, zgodnie z zaleceniami producenta, standardami regulacyjnymi i specyficznymi ocenami ryzyka. W zależności od tego, jak krytyczne jest środowisko i jak używany jest sprzęt, proces ten jest zazwyczaj planowany co kwartał, co pół roku lub co roku.

Weryfikacja ma inny cel - jest przeprowadzana okresowo, aby zapewnić, że sprzęt stale działa zgodnie z wymaganiami i spełnia niezbędne standardy. W branżach takich jak produkcja mięsa hodowlanego, gdzie precyzja jest niepodważalna, zarówno kalibracja, jak i weryfikacja odgrywają kluczową rolę w utrzymaniu rygorystycznych wymagań jakości i bezpieczeństwa.

Co się dzieje, gdy kalibracja i walidacja są pomijane w pomieszczeniach czystych?

Zaniedbanie kalibracji i walidacji w pomieszczeniach czystych może powodować poważne problemy, szczególnie w branżach takich jak farmaceutyka, biotechnologia i produkcja mięsa hodowlanego, gdzie utrzymanie ścisłej kontroli środowiskowej jest niezbędne. Jeśli kalibracja nie jest przeprowadzana regularnie, sprzęt monitorujący może dostarczać nieprawidłowe odczyty kluczowych czynników, takich jak liczba cząstek, temperatura, wilgotność i ciśnienie. Może to prowadzić do niewykrytej kontaminacji, obniżonej jakości produktu i niespełnienia wymagań regulacyjnych - co potencjalnie skutkuje kosztownymi wycofaniami produktów lub naruszeniami zgodności.

Walidacja jest równie ważna. Potwierdza, że cały system monitorowania nadal działa prawidłowo w czasie.Bez walidacji niezawodność danych maleje, ryzyko zanieczyszczenia wzrasta, a prawdopodobieństwo naruszeń regulacyjnych rośnie. Dla firm produkujących wrażliwe produkty, takie jak mięso hodowane, te zaniedbania mogą oznaczać utratę całych partii, nałożenie kar regulacyjnych oraz uszczerbek na reputacji i zaufaniu klientów.

Konsekwentna kalibracja i walidacja odgrywają kluczową rolę w utrzymaniu standardów czystych pomieszczeń, zapewnieniu zgodności oraz ochronie zarówno bezpieczeństwa produktów, jak i wydajności operacyjnej.