Kølekædeemballage er afgørende for at holde dyrket kød sikkert og af høj kvalitet under distribution. Denne type kød er meget følsom over for temperaturændringer og kræver streng kontrol for at forhindre fordærv, mikrobiel vækst og kontaminering. Kølede produkter skal holdes mellem 0–4°C, mens frosne produkter skal have –18°C eller koldere. Uden korrekt emballage og overvågning risikerer produkterne at blive usikre og usælgelige.

Vigtige punkter inkluderer:

- Isoleringsmuligheder: Ekspanderet polystyren (EPS) er overkommelig, men mindre miljøvenlig. Polyurethan (PUR) tilbyder bedre ydeevne til genanvendelig emballage, mens vakuumisolerede paneler (VIP'er) er ideelle til langdistancetransporter på grund af deres overlegne isolering.

- Temperaturkontrol: Gelpakker fungerer til korte ture, faseændringsmaterialer (PCMs) sikrer præcis kontrol i længere perioder, og tøris er essentiel til ultralave temperaturer.

- Regler: UK og EU love kræver streng overholdelse af hygiejne- og temperaturstandarder, hvilket kræver HACCP planer og overvågningssystemer.

- Bæredygtighed: Alternativer som biologisk nedbrydelige materialer (e.g., fjerfiber måtter) og genanvendelige beholdere reducerer affald i kølekædelogistik.

For producenter af dyrket kød sikrer kombinationen af den rette isolering, temperaturkontrol og overvågningssystemer sikker levering, samtidig med at overholdelseskrav opfyldes og miljømæssige bekymringer adresseres.

Hvad er en kølekæde?

Isoleringsmaterialer til kølekædeemballage

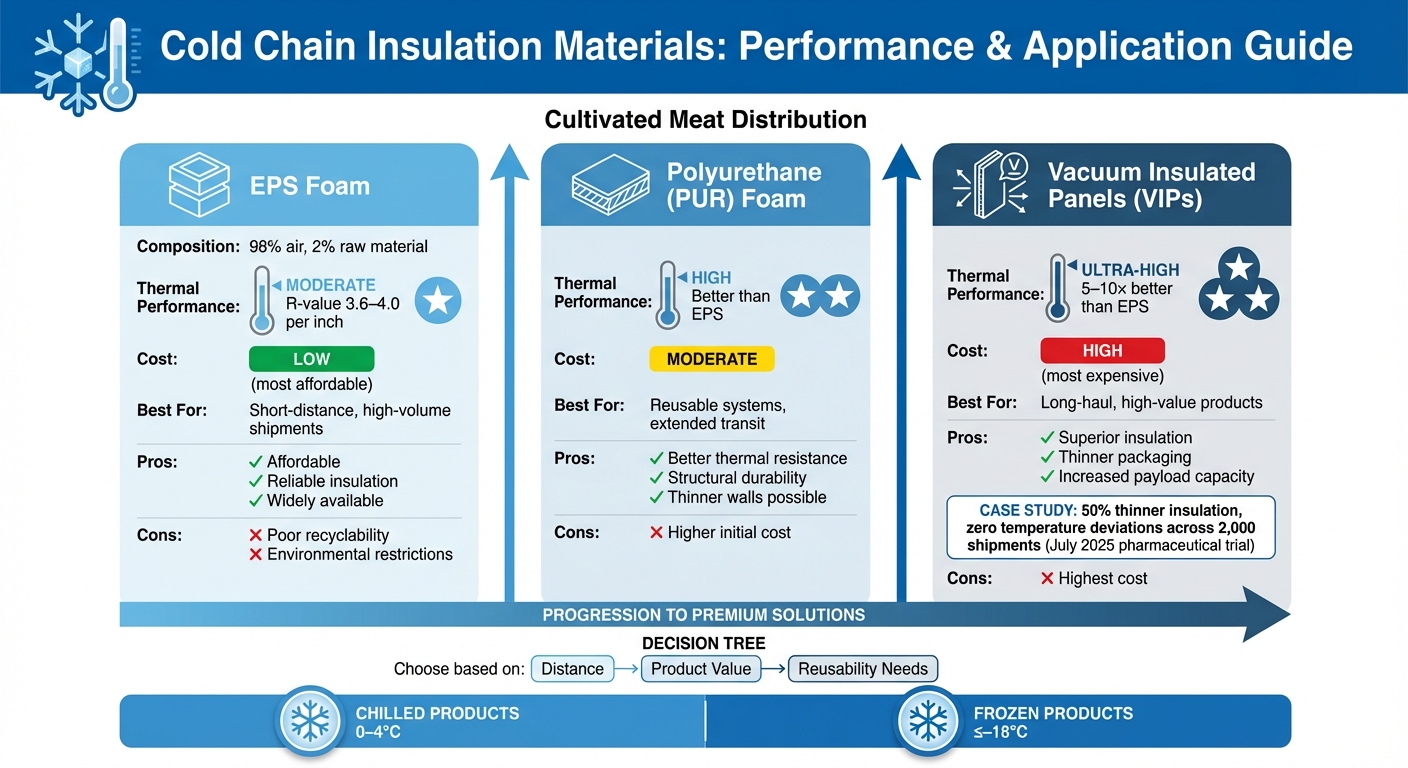

Sammenligning af kølekædeemballagematerialer til distribution af dyrket kød

Valg af den rette isolering er afgørende for at bevare kvaliteten af dyrket kød under transport.Markedet tilbyder tre hovedmuligheder, hver med forskellige egenskaber med hensyn til termisk ydeevne, omkostninger og miljømæssige overvejelser.

Ekspanderet polystyren (EPS) skum er det mest almindeligt anvendte isoleringsmateriale, hovedsageligt på grund af dets overkommelige pris og pålidelige isoleringsegenskaber. Består af 98% luft og kun 2% råmateriale [6], EPS har R-værdier fra 3,6 til 4,0 per tomme[7]. Det er et ideelt valg til kortdistance, omkostningsfølsomme forsendelser. Dog har dets dårlige genanvendelighed og miljømæssige fodaftryk ført til stigende lovgivningsmæssige begrænsninger, såsom dem, der er beskrevet i EU's forordning om emballage og emballageaffald[2].

Polyurethan (PUR) skum tilbyder bedre termisk modstand og strukturel holdbarhed sammenlignet med EPS.Dens evne til at give effektiv temperaturkontrol med tyndere vægge gør den til en populær mulighed for genanvendelige forsendelsessystemer. Selvom de indledende omkostninger er højere, kan dens holdbarhed og egnethed til flere anvendelser opveje udgiften over tid [4].

Vakuumisolerede paneler (VIPs) er den førsteklasses mulighed for kølekædeisolering. Ved at eliminere ledning og konvektion gennem et vakuum leverer VIPs en isoleringsydelse, der er fem til ti gange større end EPS [4]. Denne effektivitet muliggør tyndere emballagevægge, hvilket øger nyttelastkapaciteten - en essentiel funktion til forsendelse af højt værdsatte dyrkede kødprodukter over lange afstande. For eksempel testede et globalt medicinalfirma i juli 2025 vakuumisolerede kasser til mRNA-vaccineforsendelser. Denne prøve reducerede isoleringstykkelsen med 50% og opnåede nul temperaturafvigelser på tværs af 2.000 forsendelser[2][7]. Selvom VIP'er er det dyreste valg, er de uundværlige for langdistancetransporter, der kræver streng temperaturkontrol (0–4°C for kølede eller –18°C for frosne varer).

| Materiale | Termisk ydeevne | Omkostninger | Bedste anvendelse |

|---|---|---|---|

| EPS-skum | Moderat (R 3.6–4.0/inch) | Lav | Kortdistance, højvolumen forsendelser |

| Polyurethan (PUR) | Høj (bedre end EPS) | Moderat | Genanvendelige systemer, forlænget transit |

| VIP'er | Ultra-høj (5–10× EPS) | Høj | Langdistance, højværdiprodukter |

Valg af den rigtige isolering afhænger af forsendelsesruten og produktets værdi. EPS fungerer godt til korte, omkostningsfølsomme ture, PUR er ideel til genanvendelige systemer, og VIP'er er nødvendige for langdistanceforsendelser med strenge temperaturkrav. Det næste skridt er at udforske temperaturkontrolteknologier for at færdiggøre din kølekædestrategi.

Temperaturkontrolteknologier

Når du har valgt isolering, er det næste skridt at vælge en temperaturkontrolmetode.For kølet dyrket kød, hold temperaturen mellem 0°C og 4°C, mens frosne produkter skal forblive ved –18°C eller koldere under hele transporten [3]. Disse metoder fungerer sammen med isolering for at sikre konsekvent temperaturkontrol under forsendelse.

Faseændringsmaterialer (PCMs) er designet til at stabilisere temperaturer ved specifikke smeltepunkter, såsom 5°C for kølet og –20°C for frosne produkter. Selvom deres startomkostninger er højere, tilbyder de e

Gelpakker er en budgetvenlig løsning, især til indenlandske forsendelser, der varer 24–48 timer i EPS-kasser. Når de kombineres med Vacuum Insulated Panels (VIP), kan de forlænge beskyttelsen til over 72 timer [1]. Gelpakker er mest effektive til standard køleprodukter (0–4°C) på korte til mellemlange ruter. For eksempel, i 2025, opdagede en fjerkræforarbejder ved hjælp af EPS-kølere med forfrosne gelpakker og LoRaWAN-sensorer en trailer dør, der var efterladt åben, hvilket gjorde det muligt at handle hurtigt for at forhindre fordærv [1]. For bedste resultater, placer gelpakkerne omkring produktet og eliminer luftlommer for at undgå ujævn køling eller varme pletter [1].

Tøris er afgørende for at opretholde ultra-lave temperaturer under –29°C , især for internationale eller langdistanceeksporter [1]. Det giver maksimal køling, men sublimerer til CO₂, hvilket kræver omhyggelig håndtering. Nogle avancerede forsendelsessystemer har formået at reducere brugen af tøris med op til 75% samtidig med at opretholde temperaturer i over 144 timer [4]. Dette gør det til et effektivt valg for dybfrosne varer.

Aktive køleenheder, som køletrailere eller batteridrevne containere, er ideelle til storskalaforsendelser eller forsendelser af høj værdi, der kræver kontinuerlig temperaturkontrol. Multizone-trailere er særligt effektive, da de tillader kølede (0–4°C) og frosne (≤ –18°C) produkter at blive transporteret i separate rum inden for samme køretøj [3].Batteridrevne enheder kan levere præcis temperaturkontrol i 72–120 timer per opladning [7]. Dog er disse enheder designet til at opretholde temperaturer fremfor at køle produkter, så det er essentielt at for-køle dyrket kød til måltemperaturen før indlæsning. For eksempel identificerede en logistikudbyder, der brugte RFID-tags med integrerede temperatursensorer, et køleproblem, da temperaturen steg til 5°C, hvilket overskred 4°C-grænsen. Teamet omdirigerede køretøjet til det nærmeste kølelager, hvilket forhindrede fordærv og sikrede produktsikkerhed [3]. Disse foranstaltninger er kritiske for at opfylde overholdelses- og bæredygtighedsmål.

| Teknologi | Bedste Anvendelsestilfælde | Typisk Varighed | Omkostningsniveau |

|---|---|---|---|

| Gel Packs + EPS | Indenlandsk/Kortdistance kølet | 24–48 timer | Lav |

| Gel Packs + VIP | Langdistance leveringer | 72+ timer | Moderat |

| PCMs | Premium/Højpræcisions forsendelser | 72+ timer | Høj initial / Lav levetid |

| Tøris | International/Dybfrossen | Udvidet/Langdistance | Variabel |

| Aktive Enheder | Storskala/Kontinuerlig kontrol | Ubegrænset (med strøm) | Høj |

Regulatoriske og overholdelseskrav

Den britiske Food Standards Agency (FSA) og Food Standards Scotland (FSS) klassificerer dyrket kød som et produkt af animalsk oprindelse (POAO) under bilag 1 til Forordning (EF) 853/2004. Denne klassifikation betyder, at dyrket kød behandles som et produkt af animalsk oprindelse, hvilket påvirker, hvordan dets kølekædeemballage og håndtering er designet, overvåget og dokumenteret [5].

UK Food Standards Agency Retningslinjer

I Storbritannien er producenter forpligtet til at inkludere emballage-, opbevarings- og distributionsprocesser i deres HACCP (Hazard Analysis and Critical Control Point) planer, med eksplicitte temperaturkrav [5]. Temperaturkontrol betragtes som en forudsætning for effektiv anvendelse af HACCP-principperne. FSA anbefaler at bruge automatiserede systemer til kontinuerlig temperaturovervågning under transport, med regelmæssig kalibrering af udstyr for at opretholde nøjagtighed [5].

Emballage spiller en kritisk rolle i at forhindre patogen vækst.For eksempel kan ikke-proteolytisk Clostridium botulinum producere toksiner ved temperaturer så lave som 3°C i vakuumforseglede eller modificerede atmosfæreemballager [9] . Produkter med en holdbarhed på mere end 10 dage kræver yderligere sikkerhedsforanstaltninger. For at imødegå disse udfordringer har FSA og FSS lanceret Cell-Cultivated Products Sandbox Programme (kørende fra februar 2025 til februar 2027). Dette initiativ på £1,6 millioner har til formål at skabe teknisk vejledning om mikrobiologi og produktionsstandarder for dyrket kød [8].

EU's kølekædereguleringer

EU-reglerne pålægger også strenge standarder for produktion og distribution af dyrket kød. Forordning (EF) 852/2004 kræver, at fødevarevirksomhedsoperatører etablerer og vedligeholder permanente HACCP-baserede procedurer for at håndtere risici under produktion, opbevaring og distribution [5].Disse procedurer skal omfatte præcise temperaturgrænser for at sikre sikkerhed. Som reguleringen angiver, "Fødevarevirksomhedsoperatører skal etablere, implementere og vedligeholde en permanent procedure eller procedurer baseret på HACCP-principperne."

Derudover skal emballage og mærkning overholde Forordning (EU) 1169/2011, som regulerer fødevareinformation, herunder holdbarhedsdatoer og allergenerklæringer. Før distribution skal dyrkede kødprodukter også være godkendt under Novel Food-forordningerne (Assimileret Forordning (EU) 2015/2283). Sporbarhed i hele forsyningskæden er obligatorisk under Forordning (EF) 178/2002, som også kræver protokoller for tilbagetrækning eller tilbagekaldelse af usikre produkter [8][10].

HACCP Principper

Overholdelse af HACCP-principper er afgørende for at sikre sikkerheden af dyrket kød under distribution. FSA understreger, at HACCP-baserede procedurer for farekontrol kun er effektive, når de kombineres med god hygiejnepraksis, såsom streng temperaturkontrol [5]. En robust HACCP-plan bør inkludere et detaljeret flowdiagram, der skitserer alle emballageinput og affaldsoutput under distributionen, sammen med klart dokumenterede korrigerende handlinger for eventuelle temperaturoverskridelser under transport.

Mindst ét medlem af HACCP-teamet bør have gennemført niveau 4 træning i HACCP-principper for at sikre korrekt implementering og tilsyn [5].

sbb-itb-ffee270

Bæredygtige Emballageløsninger

Den dyrkede kødindustri står over for en stor udfordring: at holde produkterne på den rette temperatur, samtidig med at affaldet reduceres. Traditionel kølekædeemballage skaber meget affald, hvoraf meget ikke genanvendes. For at imødegå dette skifter sektoren til nye emballagemetoder, der balancerer temperaturkontrol med en mindre miljøpåvirkning.

Bionedbrydelige Isoleringsmaterialer

Ikke-vævede fjerfibermåtter dukker op som et stærkt alternativ til ekspanderet polystyren (EPS). Fremstillet af fjerkræaffald giver disse måtter lignende termisk isolering som EPS, men er fuldt bionedbrydelige.Christopher Cheeseman fra Imperial College London fremhæver deres potentiale:

"Lavpris, letvægts og bæredygtige ikke-vævede fjerfiberforinger har potentiale til at erstatte de materialer, der i øjeblikket bruges til levering af kølede og frosne fødevarer" [13].

Dog kan fjerfibermåtter miste deres isoleringsevne, hvis de komprimeres, så design skal inkludere vægtstøtte og fugtbarrierer for at opretholde effektiviteten[13].

Cellulose- og granatæbleskalskum er en anden mulighed. De inkorporerer Polyethylene Glycol (PEG 400) som et faseændringsmateriale (PCM), der stabiliserer temperaturer omkring 2°C - ideelt til kølet dyrket kød. Disse skum har et 25% lavere CO2-aftryk sammenlignet med petroleumsbaserede muligheder og hæmmer naturligt bakterievækst[11].For applikationer, der kræver præcise temperaturområder mellem 2°C og 4°C, overgår disse materialer enklere isolatorer.

Andre innovationer inkluderer genanvendt bomuldsisolering, som nedbrydes inden for 18 måneder, når det er indpakket i biologisk nedbrydelige film[12], og Cruz Cool™ skum, et komposterbart materiale lavet af upcyclet madaffald og genanvendt papirpapirmasse[14]. Selvom disse muligheder kan koste omkring 25% mere end traditionel petroleumsbaseret emballage, viser undersøgelser, at 82% af forbrugerne er villige til at betale ekstra for komposterbar emballage[14].| Materiale | Termisk ydeevne | Bæredygtighed | Vigtig begrænsning |

|---|---|---|---|

| Fjerfiber måtter | Sammenlignelig med EPS[13] | Høj (genanvendt affald)[13] | Modtagelig for kompression og fugt[13] |

| Cellulose/PCM skum | Stabil ved ~2°C[11] | Høj (25% lavere CO₂)[11] | Skaleringsudfordringer[11] |

| Genanvendt bomuld | Effektiv til postforsendelser[12] | Høj (nedbrydes på 18 måneder)[12] | Behøver poly-film indpakning[12] |

| EPS (Traditionel) | Konsistent ydeevne[13] | Lav (80% deponeret i USA)[13] | Dyr genanvendelse (£2,400/ton)[13] |

Udover bionedbrydelige muligheder tilbyder genbrugssystemer en anden måde at reducere affald på.

Genanvendelige Forsendelsesbeholdere

Genanvendelige beholdere bruger avancerede isoleringsmaterialer som Polyurethan (PUR) stift skum og Vakuum Isolerede Paneler (VIP) til at opretholde temperaturer i længere perioder end engangs-EPS. Markedet for genanvendelig kølekædeemballage forventes at vokse fra 4,97 milliarder USD (omkring 3,9 milliarder £) i 2025 til 9,13 milliarder USD (omkring 7,2 milliarder £) i 2034[4].

Virksomheder som Peli BioThermal tilbyder lejeprogrammer for produkter som Crēdo™ Cube og Crēdo™ GO. Crēdo™ Cube kan for eksempel opretholde –20°C i over 144 timer og bruger 75% mindre tøris sammenlignet med traditionelle metoder[4]. Disse systemer opfylder strenge overholdelsesstandarder, mens de betydeligt reducerer miljøpåvirkningen.

For at få genanvendelige beholdere til at fungere, er et lukket kredsløbssystem essentielt. Dette inkluderer returlogistik, professionel rengøring og inspektion mellem brug. UV-C sanering sikrer hygiejne, og for-konditionering af beholdere og PCM'er til den krævede temperatur forhindrer indledende termisk forsinkelse. Selvom de indledende omkostninger er højere, sparer genanvendelige systemer ofte penge på lang sigt og reducerer affald.

Smart Emballage Sensorer

IoT-aktiverede sensorer transformerer, hvordan temperatur, fugtighed og gasniveauer overvåges under forsendelse. Disse sensorer hjælper detailhandlere med at administrere lager bedre, hvilket reducerer tab fra dårlig temperaturkontrol - et problem, der koster omkring £27,5 milliarder årligt[4].

Smart sensorer er også afgørende for at opfylde FSMA 204 (Food Traceability Final Rule) krav, som kræver, at virksomheder leverer sporbarhedsoptegnelser til FDA inden for 24 timer[1].Avancerede sensorer, såsom realtids RFID-trackere, kan reducere temperaturafvigelser med op til 30%, når de kombineres med validerede pakningsprocedurer[1].

Mulighederne spænder fra basale tid-temperaturindikatorer (TTI'er), der visuelt viser varmeeksponering, til LoRaWAN-sensorer, der transmitterer kontinuerlige data over lange afstande. For højt værdsatte dyrkede kødprodukter giver det mening at investere i disse teknologier, da de beskytter produktkvaliteten og reducerer risikoen for tab. Blockchain-integration tilføjer et ekstra lag af sikkerhed ved at skabe manipulationssikre optegnelser for hvert produkts rejse[15].

En udfordring er at kombinere elektroniske sensorer med biologisk nedbrydelig emballage uden at skade genanvendeligheden[15]. For nu kan virksomheder fokusere på at bruge disse systemer på højrisikoruter for at indsamle data, før de udvider implementeringen.

Bedste praksis for kølekædeemballage

Sikring af kvaliteten af dyrket kød under transport kræver en omhyggeligt struktureret tilgang. Bygget på tidligere strategier for isolering og temperaturkontrol, er disse praksisser nøglen til at opretholde produktsikkerhed gennem hele rejsen.

Forbeting alle emballagekomponenter. Før samling, sørg for at alle komponenter - som isolerede beholdere, gelpakker og bakker - bringes til måltemperaturen. Dette trin undgår termisk forsinkelse og reducerer risikoen for "varme pletter", der kan fremme bakterievækst. Ligeledes bør køletrailere og containere for-køles, da de er designet til at opretholde temperatur snarere end at sænke den. Dette er afgørende, fordi bakterietallet i kød kan fordobles på så lidt som 20 minutter, når det udsættes for stuetemperatur (ca. 20 °C) [16].Når alt er forberedt, sikrer standardisering af arrangementet en ensartet temperatur på tværs af alle pakker.

Validerede pakkeprocedurer gør hele forskellen. Gelpakker bør placeres på flere sider for at eliminere luftlommer og sikre jævn køling. For forsendelser, der kræver forlænget temperaturkontrol, anvend barriere lag og forfrys gelpakker til –20 °C. Under transporten skal der være plads omkring pakkerne for at tillade luftstrøm, hvilket forhindrer varme pletter, der kan kompromittere produktet. Når en pålidelig pakkeprocedure er på plads, skifter fokus til overvågning.

Realtidsovervågning er et must for at opretholde kontrol. Placer IoT-aktiverede sensorer i de varmeste dele af opbevaringsområderne - ikke kun nær køleenheder - for at indsamle nøjagtige temperaturdata. Digitale dataloggere kan automatisk føre optegnelser, hvilket hjælper med overholdelse af regler og sikrer sporbarhed.For leverancer med flere stop hjælper termiske skillevægge eller opdelingsgardiner med at bevare kold luft, når dørene åbnes. Derudover tilføjer overholdelse af "2-timers reglen" - at sikre, at kød ikke forbliver over 4 °C i mere end to timer under læsning eller overførsel - et ekstra lag af beskyttelse. Cold Chain Stage Temperature Requirement Action Pre-Cooling 0–4 °C (Chilled) Hurtigt afkøle produkter for at begrænse den indledende bakterievækst. Cold Storage Chilled: 0–4 °C; Frozen: ≤ –18 °C Placer termometre mellem pakker for at kontrollere interne palletemperaturer.

Beredskabsplanlægning er afgørende for uventede forstyrrelser. Selv med grundig forberedelse kan udstyrsfejl eller forsinkelser forekomme.Virksomheder bør have klare protokoller for håndtering af strømafbrydelser, køretøjsnedbrud eller toldforsinkelser. At have backup gelpakker eller bærbare generatorer ved hånden er en klog forholdsregel. Regelmæssige revisioner af logistikpartnere sikrer overholdelse af kvalitets- og lovgivningsmæssige standarder. For bulkforsendelser kan brug af reflekterende eller isolerende palleovertræk og placering af pap eller termomåtter under pakker hjælpe med at reducere varmeledning fra lastbilens gulv. Prøvekørsler med termometre inde i isolerede kasser er også tilrådelige for at bekræfte, at det krævede temperaturområde opretholdes under hele transporten [16].

Konklusion

For at optimere kølekædeemballage til dyrket kød er det essentielt at kombinere isolering, temperaturkontrol og overholdelse i et sammenhængende system. Opretholdelse af præcise temperaturområder er kritisk for at forhindre mikrobiel vækst og bevare produktkvaliteten [1]. Materialer såsom vakuumisolerede paneler (VIP'er) og faseændringsmaterialer (PCM'er) spiller en nøglerolle i forbedring af isoleringsydelsen [2].

Realtids overvågningsværktøjer, som IoT-sensorer og dataloggere, er uundværlige for at sikre overholdelse og proaktiv risikostyring. Disse teknologier giver den 24-timers sporbarhed, der kræves af rammer som FSMA 204 og GDP, hvilket muliggør hurtige indgreb for at forhindre fordærv. Indsatserne er høje - temperaturfejl koster den globale fødevareindustri svimlende 35 milliarder USD årligt [1][4].

Bæredygtighed er blevet en hjørnesten i strategier for kølekædeemballage, drevet af lovgivningsmæssige krav og forbrugerforventninger. Branchen bevæger sig væk fra engangs-EPS mod genanvendelige systemer.Denne ændring afspejles i markedsfremskrivningerne, hvor sektoren for genanvendelig kølekædeemballage forventes at vokse fra 4,97 milliarder USD i 2025 til 9,13 milliarder USD i 2034 [2][4].

"Kølekædepakken står mellem sikkerhed og fordærv." - Tempk Knowledge Base [4]

At opnå succes i kølekædelogistik for dyrket kød kræver omhyggelig planlægning. Forudkonditionering af komponenter til de rette temperaturer, validering af pakningsmetoder og valg af materialer baseret på rejsevarighed og miljøforhold er alle kritiske skridt. For eksempel er VIP'er ideelle til langdistancetransport, mens biologisk nedbrydelige muligheder passer til kortere ruter. Det ultimative mål forbliver det samme: at levere sikkert, højkvalitets dyrket kød, samtidig med at man reducerer affald og opfylder lovgivningsmæssige standarder.

For producenter af dyrket kød, der søger skræddersyede løsninger, forbinder platforme som

Ofte stillede spørgsmål

Hvordan vælger jeg mellem EPS, PUR og VIP-isolering til min rute?

Ved valg mellem EPS, PUR og VIP isolering er det vigtigt at tilpasse dit valg til længden af din rute og temperaturkravene:

- EPS (Ekspanderet Polystyren): Ideel til korte til mellemlange varigheder, typisk op til 48 timer.

- PUR (Polyurethan): Velegnet til mellemlange til lange varigheder, op til 96 timer.

- VIP (Vakuum Isolerede Paneler): Designet til meget lange varigheder, over 96 timer, eller til ruter med ekstreme temperaturudfordringer.

Valg af den rigtige isolering sikrer, at din kølekæde forbliver intakt og fungerer som nødvendigt.

Hvornår skal jeg bruge gelpakker, PCM'er, tøris eller aktiv køling?

Gelpakker fungerer godt til at holde varer kølige under korte ture. Faseændringsmaterialer (PCM'er) er ideelle til at opretholde en stabil temperatur over længere perioder. Hvis du har brug for dybfrysning i en længere periode, er tøris vejen frem. For konsekvent temperaturkontrol under opbevaring eller transport af dyrket kød er aktiv køling den mest pålidelige løsning. Hver metode imødekommer forskellige behov afhængigt af, hvor længe og hvor koldt forholdene skal være.

Hvilke temperaturmonitoreringsoptegnelser forventer regulatorer under transport?

Regulatorer kræver, at der føres nøjagtige temperaturmonitoreringsoptegnelser for at verificere overholdelse af specifikke temperaturområder.For eksempel bør køling opretholde temperaturer mellem 1,7°C og 4°C, frysning skal forblive under -18°C, og kryopræservering kræver temperaturer på -80°C eller lavere. Systemer til realtidsmonitorering bør også spore både temperatur og luftfugtighed i hele kølekæden for at sikre grundig dokumentation og opfylde de krævede standarder.