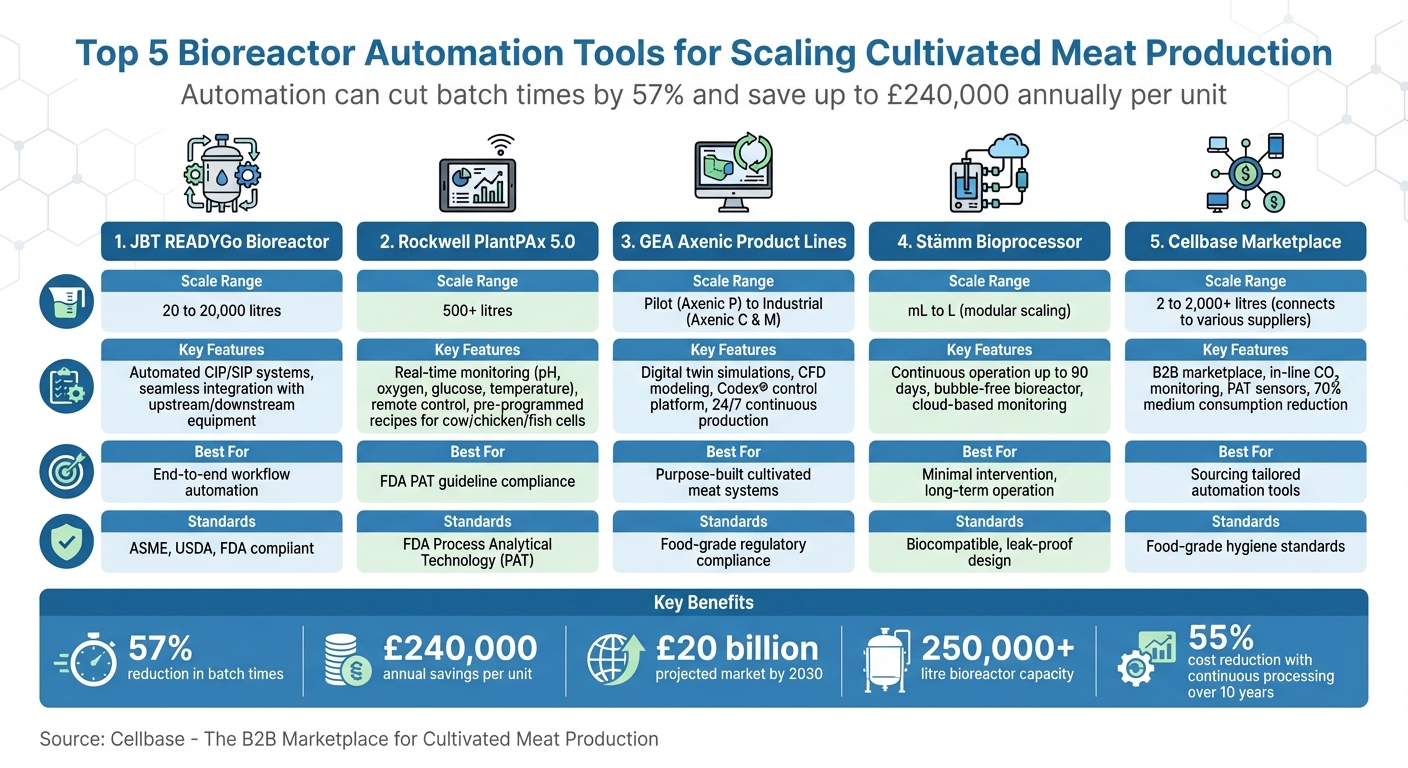

Skalering af produktion af dyrket kød kræver præcis automatisering for at håndtere komplekse biologiske processer, sikre konsistens og reducere omkostninger. Automatisering kan reducere batchtider med 57%, forbedre effektiviteten og spare op til £240,000 årligt pr. enhed. Med bioreaktorer, der overstiger 250,000 liter, er manuelle processer ikke længere levedygtige. Her er et hurtigt kig på de vigtigste værktøjer, der driver denne transformation:

- JBT READYGo Bioreactor: Skalerer fra 20 til 20,000 liter, integrerer med eksisterende systemer og har automatiseret rengøring og sterilisering.

- Rockwell PlantPAx 5.0: Understøtter bioreaktorer over 500 liter med realtidsmonitorering, fjernstyring og forprogrammerede opskrifter.

- GEA Axenic Produktlinjer : Specialbygget til dyrket kød, ved hjælp af digitale simulationer til at optimere produktion i stor skala.

- Stämm Bioprocessor : Modulært, kontinuerligt system til langvarig drift med minimal indgriben.

-

Cellbase Markedsplads : Forbinder købere med leverandører for skræddersyede automatiseringsværktøjer og sensorer til bioreaktorer.

Automatisering sikrer præcis kontrol over variabler som pH, ilt og næringsstoffordeling, hvilket muliggør storskala, omkostningseffektiv produktion. Nedenfor dykker vi ned i, hvordan disse værktøjer former fremtiden for dyrket kødproduktion.

Top 5 Bioreaktor Automatiseringsværktøjer til Sammenligning af Dyrket Kødproduktion

1.JBT Corporation's READYGo Bioreactor

Skalerbarhed til kommerciel produktion af dyrket kød

READYGo-bioreaktoren er bygget til at bygge bro mellem laboratorieforsøg og fuldskala kommerciel produktion af dyrket kød. Den tilbyder arbejdsmængder fra 20 liter til pilotprojekter til imponerende 20.000 liter til storskala operationer. Dette sikrer, at producenter kan opretholde konsistente bioprocesparametre, når de skalerer op. Med mange års brancheekspertise og effektiv sanitær procesrørføring hjælper JBT med at reducere leveringstider og kapitalomkostninger - nøglefaktorer, da sektoren for dyrket kød forventes at vokse til £20 milliarder inden 2030 [4].

"Vi ser succesen for markedet for dyrket kød som afgørende for at imødekomme den globale efterspørgsel efter protein." – Carlos Fernandez, Executive Vice President of Customer Sustainability and Market Development [4]

Platformens skalerbarhed understøttes yderligere af avancerede automatiseringssystemer, der forenkler hele produktionsprocessen.

Automatiseringsfunktioner til strømlinet produktion

READYGo-bioreaktoren inkorporerer digitale Clean-in-Place (CIP) og Sterilisation-in-Place (SIP) systemer, som opretholder strenge hygiejne- og medie-sterilitetsstandarder samtidig med at reducere manuel indgriben. Den forbinder problemfrit med opstrøms- og nedstrømsudstyr - såsom medieforberedelsesenheder, høst-/holdesystemer og proteinemballeringslinjer - og tilbyder en fuldautomatisk, end-to-end arbejdsgang. Designet til at være brugervenligt, kan systemet håndteres af standardproduktionspersonale, hvilket eliminerer behovet for højt specialiserede operatører.Derudover sikrer fabriksgodkendelsestest (FAT) udført af certificerede ingeniører hurtigere installation og idriftsættelse af cellekulturanlæg.

"Vi designede denne platform specifikt for at muliggøre tilpasning og skræddersyning af funktionerne baseret på en klients specifikke krav til dyrkede kødprodukter." – Dave Mitchell, Produktlinjedirektør for Pharma og Life Sciences hos JBT [2]

Let integration med eksisterende infrastruktur

Ud over sine automatiseringsmuligheder er READYGo-bioreaktoren designet til problemfri integration med både eksisterende interne systemer og tredjepartskomponenter. Dens tilpasningsevne gør det muligt for den at fungere gnidningsfrit inden for JBT's eget udstyrsøkosystem eller sammen med udstyr fra andre leverandører.

"Vi gør det på en måde, der ikke kun integrerer i kundens foretrukne komponentleverandørers nuværende system, men vi giver også ekspertanbefalinger, når det er nødvendigt." – Schoen Paschka, Salgsdirektør & Marketing, A&B Process Systems [4]

Udviklet i partnerskab med CRB, er bioreaktoren konstrueret til at overholde ASME, USDA og FDA standarder. Den opfylder globale bioprocesseringskrav, mens den sikrer kompatibilitet med eksisterende infrastruktur, hvilket gør den til et pålideligt valg for produktion af dyrket kød [2].

sbb-itb-ffee270

Design, karakterisering og opskaleringsstrategi for en ny engangsproduktionsskala bioreaktor

2. Rockwell's PlantPAx 5.0 System

Bygger på momentum fra JBT Corporation's READYGo, Rockwell's PlantPAx 5.0 System er en anden avanceret mulighed for at skalere produktionen af dyrket kød op.

Skalerbarhed for kommerciel produktion af dyrket kød

PlantPAx 5.0 Systemet er designet til at understøtte overgangen til store bioreaktorer, ofte over 500 liter. På denne skala bliver det en betydelig udfordring at sikre ensartet produktkvalitet, og avanceret automation spiller en afgørende rolle i at adressere dette [5]. Systemet muliggør realtidsmonitorering af nøgleprocesparametre som pH, opløst ilt, glukoseniveauer, temperatur og biomasse. Dette præcisionsniveau er i overensstemmelse med FDA's Process Analytical Technology (PAT) retningslinjer, hvilket hjælper producenter med at opretholde kontrol over bioprocesser [3]. Ved at understøtte kontinuerlige eller perfusionsmetoder i stedet for traditionel batchbehandling, øger systemet produktionens gennemløb, hvilket gør det til en praktisk løsning for kommercielle operationer.

Automatiseringsfunktioner til strømlinet produktion

PlantPAx 5.0-systemet inkorporerer avancerede kontrolfunktioner for at replikere de ideelle betingelser for cellevækst. Det styrer omhyggeligt variabler som temperatur, pH, opløst ilt og næringsstofforsyning for at skabe et miljø, der efterligner naturlige biologiske processer [2]. En fremtrædende funktion er dens fjernovervågningskapacitet, som gør det muligt for operatører at overvåge produktionen og justere parametre uden at være fysisk til stede. Dette forbedrer ikke kun effektiviteten, men forenkler også datastyringen. Derudover leveres systemet med forprogrammerede opskrifter skræddersyet til dyrkning af ko-, kyllinge- og fiskeceller, hvilket fjerner behovet for at udvikle brugerdefinerede protokoller og fremskynder produktionsprocesserne [2].

3. GEA Axenic Produktlinjer

GEA's Axenic produktlinjer samler værktøjer, der forenkler produktionen og sikrer ensartede resultater, hvilket gør storskalaproduktion af dyrket kød mere opnåelig.

Axenic-porteføljen inkluderer tre forskellige produktlinjer: Axenic P (Pilot), Axenic C (Cell Culture/Industrial), og Axenic M (Microbial/Industrial) [6][9]. I modsætning til farmaceutiske bioreaktorer, der er tilpasset til fødevareproduktion, er disse systemer specialbygget til dyrket kød, hvilket sikrer, at de opfylder alle lovgivningsmæssige standarder [6].

Ved at inkorporere avancerede automatiseringsteknologier tilbyder Axenic-systemerne skalerbare løsninger skræddersyet til de specifikke udfordringer ved kommerciel produktion af dyrket kød.

Skalerbarhed for kommerciel produktion af dyrket kød

Skalering af produktion af dyrket kød kommer med unikke udfordringer, især forståelsen af, hvordan celler opfører sig, når de flyttes fra små laboratorieopsætninger til industrielle volumener. GEA tackler dette med digitale tvillingsimuleringer og computational fluid dynamics (CFD) for at modellere faktorer som iltoverførsel, skærekræfter og temperaturgradienter i stor skala, selv før udstyr er installeret [6] [9]. Denne virtuelle test hjælper med at identificere potentielle problemer - såsom ujævn mediefordeling eller overdreven skærestress på sarte celler - før der foretages betydelige investeringer.

"Axenic® P gengiver nøjagtigt forholdene i fabriksanlæg, inklusive vores Axenic® C og Axenic® M bioreaktorer, for at generere handlingsrettet indsigt i, hvordan nøglefaktorer... påvirker cellehelbred, processtabilitet og i sidste ende udbytte." - GEA [9]

Axenic C bioreaktoren er specifikt designet til pattedyr- og eukaryote celler. Den har flere gasforbindelser til præcist at kontrollere ilt- og kuldioxidniveauer over store volumener [6] . Dette er afgørende for dyrket kød, hvor forskellige celletyper - fra sarte embryonale celler til mere robuste muskelceller - kræver tilpasset skærekraftstyring for at maksimere output under opskalering [6].

Automatiseringsfunktioner til strømlinet produktion

GEA's Codex® proceskontrolplatform fungerer som automatiseringshub for alle Axenic-systemer, og tilbyder centraliseret opskriftsstyring og realtidsmonitorering [6] [8].Dens ventilfeedbacksystemer opdager og rapporterer straks fejl, hvilket hjælper med at forhindre forurening og minimere batchtab. Automatiserede sterile barrierer på medie- og høstlinjer muliggør kontinuerlige 24/7 produktionscyklusser uden behov for manuel indgriben [6] [8].

Axenic P-systemet har split-range kontrol, som uafhængigt styrer iltlevering og omrørerhastigheder. Dette sikrer energieffektivitet ved at vælge den mest økonomiske gasleveringsmetode, samtidig med at optimale betingelser for cellevækst opretholdes [9]. I mellemtiden logger GEA Codex® Historian alle procesdata, hvilket sikrer ensartede resultater på tværs af batches - en nødvendighed for storskalaproduktion [6].

Lethed ved integration med eksisterende infrastruktur

GEA starter med en designundersøgelse for at sikre, at Axenic-systemet integreres problemfrit med eksisterende udstyr, herunder medietanke og høstlinjer [6][8]. Axenic P pilotsystemet er særligt tilpasningsdygtigt, med udskiftelige slanger og flere indgange/udgange for nem tilslutning til anlæggets infrastruktur [9].

"Vi kan godt lide at starte med en grundlæggende designundersøgelse for at gennemgå din proces, hvad du gør i dag, og evaluere processen med dig for at sikre, at dit nye anlæg vil passe sammen med udstyr opstrøms og nedstrøms for bioreaktorerne." - GEA [6]

GEA Codex-platformen sikrer en problemfri overgang fra pilot- til industriskalaer, hvilket gør det muligt for producenter at overføre procesdata, sensorer og opskrifter direkte fra Axenic P til Axenic C-systemer uden behov for omkonfiguration [9] . Denne kontinuitet reducerer betydeligt de risici og omkostninger, der er forbundet med opskalering. Med over to årtiers erfaring i modulært bioreaktordesign tilbyder GEA også udskiftelige komponenter, såsom omrørerimpellere, der muliggør hardwarejusteringer til forskellige processer eller applikationer [7][9].

4.Stämm's Automatiserede Kontinuerlige Bioreaktor (Bioprocessor)

Stämm's Bioprocessor omdanner traditionelle batch-processer til et kontinuerligt, automatiseret system, der kan køre i op til 90 dage med minimal menneskelig involvering. Denne opsætning øger ikke kun produktionseffektiviteten, men reducerer også arbejdsomkostninger og uoverensstemmelser [10]. Lad os dykke ned i dets specialiserede moduler og integrerede kontrolsystemer, der gør dette muligt.

Skalerbarhed for Kommerciel Dyrket Kødproduktion

Bioprocessoren er bygget med et modulært "plug & play" design, der indeholder tre nøglemoduler - Inokulation, Produktion og Høst.Disse moduler arbejder sammen for at opretholde en stabil produktionsstrøm, hvilket muliggør problemfri skalering fra små milliliter-skala laboratorieforsøg til liter-skala kommerciel produktion uden at ændre kerneprocessen [10] .

"Konsekvent skalering fra mL til L, fra laboratorieforsøg til kommerciel & industriel brug." – Stämm [10]

I centrum af systemet ligger Bubble-free Bioreactor (BfB). Denne komponent bruger mikrovaskulære kanaler lavet af biokompatibel harpiks til at opretholde et laminært flowmiljø fri for stress. Designet sikrer lækagefri, gasgennemtrængelige forhold, hvilket eliminerer behovet for traditionelle filtre og forenkler driften [10].

Automatiseringsfunktioner til strømlinet produktion

Systemet er designet til at strømline produktionen gennem automatisering:

- Inokulationsmodulet håndterer automatisk den kontinuerlige tilstrømning af celler.

- Det forseglede Produktionsmodul selvregulerer miljøforholdene for at optimere væksten.

- Høstmodulet integrerer celletælling og prøvetagning for at sikre optimal output før nedstrømsbehandling.

Alle disse processer styres via en cloud-baseret bioproduktionsapp, som giver realtidsmonitorering, dataindsamling og automatiseret vedligeholdelse på tværs af forskellige produktionssteder [10].

Let integration med eksisterende infrastruktur

Den modulære design understøtter både suspension og adherente kulturer, hvilket gør det tilpasseligt til eksisterende faciliteter.Dets cloud-baserede styringssystem forenkler integrationen, hvilket gør det muligt for producenter at overvåge og standardisere kritiske parametre på tværs af flere produktionssteder [10].

"Skaler nemt op for biologiske produkter og celleterapier med vores plug & play kontinuerlige bioreaktor." – Stämm [10]

Dette cloud-system sikrer konsistens og effektivitet, uanset hvor produktionen finder sted, og tilbyder en samlet tilgang til bioproduktion [10].

5. Cellbase til sourcing af automatiseringsværktøjer til bioreaktorer

Skræddersyet til produktion af dyrket kød

Generelle laboratorieforsyningsplatforme er ofte utilstrækkelige, når det kommer til de specifikke behov for dyrket kød.

Understøttelse af kommerciel skalerbarhed

Avanceret automatisering for effektiv produktion

Gennem

Problemfri integration med eksisterende systemer

Hvordan Cellbase understøtter skalering i produktion af dyrket kød

At skalere produktionen af dyrket kød kræver avancerede automatiseringsværktøjer og en strømlinet indkøbsproces, der forbinder købere med pålidelige leverandører.

En fremtrædende funktion er "Produktionsbioreaktorer"-kollektionen, som inkluderer systemer, der typisk overstiger 500 liter - perfekt til storskaladrift. Disse bioreaktorer er udstyret med essentielle funktioner som CIP (clean-in-place), SIP (sterilise-in-place), automatiseret høst og datastyringsværktøjer til at understøtte reguleringsmæssig sporbarhed.Dette specialiserede lager er designet til at imødekomme kravene fra kommerciel produktion af dyrket kød.

Ud over hardware tilbyder

For værktøjer, der ikke allerede er opført, tilbyder

Konklusion

Effektiv automatisering spiller en central rolle i skalering og strømlining af produktionen af dyrket kød. Valg af de rigtige bioreaktor automatiseringsværktøjer betyder at balancere skalerbarhed, automatiseringsmuligheder og specifikke industrikrav. Systemer med åben arkitektur og fartøjsagnostiske designs giver dig mulighed for at genbruge eksisterende udstyr, mens du opretholder konsistente operationer fra laboratoriet til fuldskala produktion [1]. Denne tilgang undgår ikke kun leverandørlåsning, men sikrer også, at din teknologi kan tilpasse sig, efterhånden som produktionsbehovene ændrer sig.

For kommerciel succes er automatisering parret med realtidsovervågning et must.Ved at integrere Process Analytical Technology (PAT) økosystemer - som Raman-analysatorer - kan batchtider reduceres med 57%, hvilket giver en årlig afkast på £300,000 per enhed [1]. Cloud-baserede platforme letter yderligere de manuelle arbejdsbyrder, forbedrer succesraterne og muliggør høj-densitetskulturer, der overstiger 1×10⁷ celler/mL [3] [12].

Økonomisk modellering viser, at kontinuerlig behandling kan reducere kapital- og driftsomkostninger med 55% over et årti sammenlignet med batchbehandling [3]. Når du vælger værktøjer, er det kritisk at fokusere på systemer, der understøtter forskellige bioprocesmodi - batch, fed-batch, perfusion og kontinuerlig - så du kan maksimere celletætheden, mens du minimerer nedetid. Derudover skal din automatiseringsopsætning kunne håndtere de udfordringer med iltoverførsel og varmeafledning, der følger med storskalaproduktion [3].Disse fordele forenkler indkøbsprocessen og baner vejen for langsigtet vækst.

Platforme som

Endelig bør man overveje værktøjer, der kan implementeres hurtigt - moderne controllere kan være operationelle inden for 12–16 uger [1] - og dem, der understøtter fjernovervågning og problemfri dataintegration på tværs af distribuerede kontrolsystemer. Dette sikrer, at din bioprocesseringsautomationsinfrastruktur skalerer effektivt, mens den opfylder de strenge fødevarestandarder, der er essentielle for kommerciel produktion af dyrket kød.

Ofte stillede spørgsmål

Hvordan vælger jeg det rigtige automatiseringsværktøj til min bioreaktor skala?

For at vælge det bedste automatiseringsværktøj til din bioreaktor skala i produktion af dyrket kød, start med at vurdere din produktionsfase og typen af bioreaktor, du bruger, hvad enten det er et omrørt-tank eller et perfusionssystem. Kig efter værktøjer, der tilbyder avancerede funktioner som AI-funktioner, realtidsmonitorering, og sensorintegration . Disse kan hjælpe med at strømline skalerbarhed, minimere fejl og reducere omkostninger.

Det er også vigtigt at sikre, at værktøjet er kompatibelt med dit eksisterende udstyr. Prioriter muligheder, der understøtter skalerbarhed, har robuste automatiseringsprotokoller, og som er i tæt overensstemmelse med dine produktionsmål. Denne tilgang vil hjælpe med at sikre en mere effektiv og pålidelig fremstillingsproces.

Hvilke sensorer er vigtigst for at kontrollere bioprocesser for dyrket kød?

For at holde produktionen af dyrket kød på rette spor spiller visse sensorer en kritisk rolle i overvågning og kontrol af processen. Disse inkluderer sensorer for pH, opløst ilt, temperatur og metabolitter som glukose og mælkesyre.

- pH-sensorer: Disse er essentielle for at opretholde det præcise pH-område, som cellekulturer har brug for at trives. Enhver afvigelse kan forstyrre hele processen.

- Ilt- og temperatursensorer: Disse sikrer, at vækstbetingelserne forbliver ideelle, hvilket understøtter celledannelse og levedygtighed.

- Metabolitsensorer: Ved at spore næringsstof-forbrug, såsom glukoseniveauer eller ophobning af mælkesyre, tillader disse sensorer finjusterede justeringer af bioprocessen.

Ved at arbejde sammen muliggør disse sensorer realtidsmonitorering og kontrol, hvilket sikrer ensartet produktion og resultater af høj kvalitet.

Hvor svært er det at integrere ny automation i en eksisterende facilitet?

Integrering af automation i en eksisterende facilitet for dyrket kød kan virke skræmmende, men med omhyggelig planlægning er det helt muligt. Processen involverer typisk eftermontering af eksisterende udstyr, sikring af at nye systemer er kompatible med den nuværende opsætning, og at der gives omfattende medarbejdertræning til at håndtere de opdaterede arbejdsprocesser.

Takket være fremskridt inden for bioproceskontrolsoftware og sensorer er realtidsmonitorering og automation af kritiske parametre - såsom pH-niveauer og næringsstofkoncentrationer - nu mere tilgængelige.Disse værktøjer strømliner ikke kun operationer, men forbedrer også skalerbarhed, konsistens og effektivitet, hvilket gør automatisering til en smart investering for optimering af produktionsprocesser.