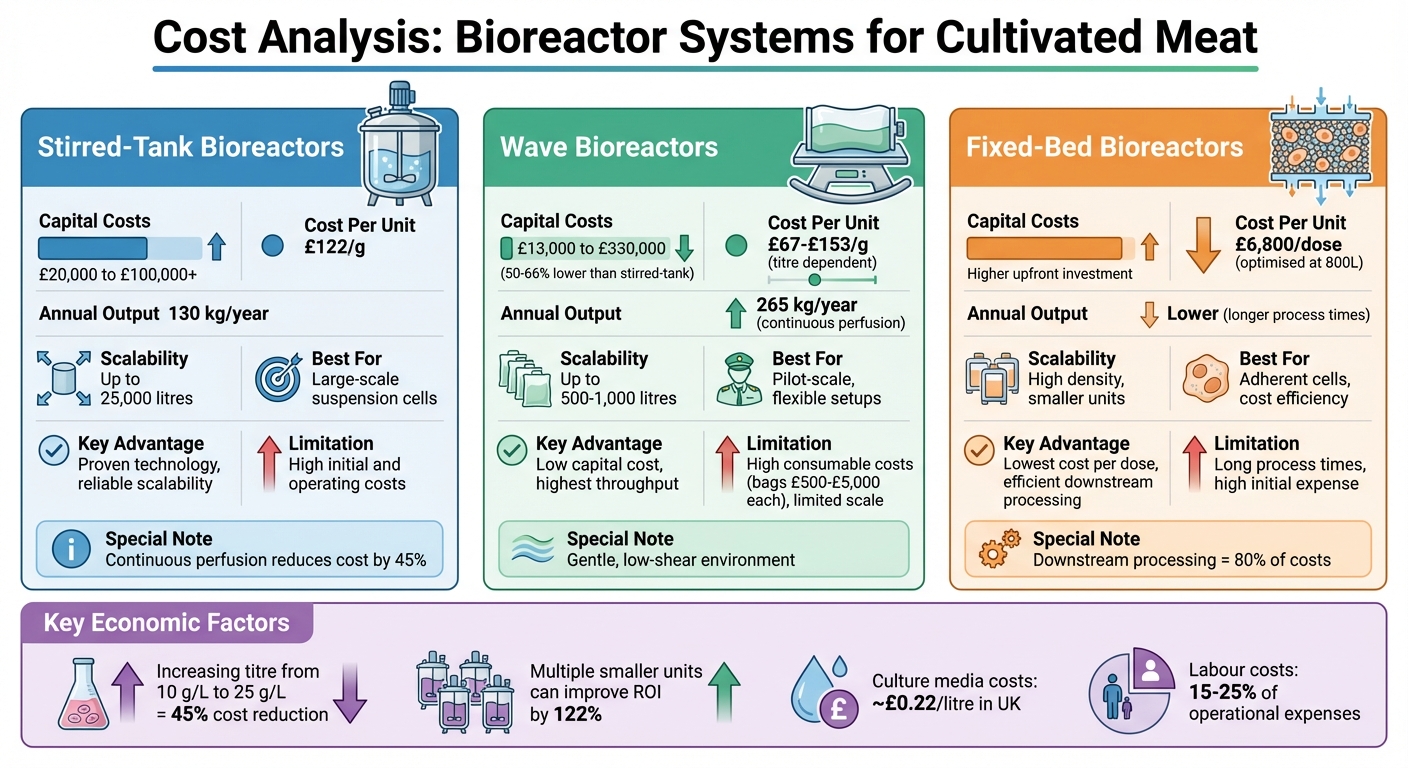

La mise à l'échelle des lignées cellulaires pour la production de viande cultivée dépend du choix du bon système de bioréacteur. Les coûts varient considérablement entre les bioréacteurs à cuve agitée, à onde et à lit fixe en raison des différences d'investissement en capital, de dépenses d'exploitation et d'évolutivité. Voici ce que vous devez savoir :

- Bioréacteurs à cuve agitée : Idéal pour la production à grande échelle avec des lignées cellulaires en suspension. Coûts initiaux élevés (20 000 £ à plusieurs centaines de milliers) mais évolutivité prouvée (jusqu'à 25 000 litres). Les méthodes de perfusion continue peuvent réduire les coûts par gramme de 45 %.

- Bioréacteurs à onde : Point de départ abordable (coûts initiaux inférieurs de 50 à 66 % par rapport aux systèmes à cuve agitée). Idéal pour les petites à moyennes échelles mais limité au-delà de 1 000 litres. Les coûts des consommables (e.g., sacs à usage unique à 500 £–5 000 £ chacun) augmentent les dépenses à long terme.

- Bioreacteurs à lit fixe : Convient pour les cellules adhérentes, offrant le coût le plus bas par dose à grande échelle (6 800 £ par dose à 800 litres). Investissement initial élevé mais efficace pour réduire les coûts de traitement en aval.

Comparaison Rapide

| Type de Bioréacteur | Coûts Capitaux | Coût Par Unité | Évolutivité | Idéal Pour | Limitations |

|---|---|---|---|---|---|

| Cuve Agitée | £20,000+ | £122/g | Jusqu'à 25,000 litres | Cellules en suspension à grande échelle | Coûts initiaux et d'exploitation élevés |

| Vague | £13,000–£330,000 | £67–£153/g | Jusqu'à 1,000 litres | Configurations pilotes, flexibles | Coûts de consommables élevés, échelle limitée |

| Lit Fixe | Coûts initiaux plus élevés | £6,800/dose | Unités plus petites, haute densité | Cellules adhérentes, efficacité des coûts | Long process times, high initial expense |

Point clé : Les systèmes à cuve agitée dominent la production à grande échelle, tandis que les bioréacteurs à vagues sont idéaux pour les efforts en phase initiale.Les systèmes à lit fixe excellent en efficacité économique pour les lignées cellulaires adhérentes. Le choix dépend de l'échelle de production, des propriétés de la lignée cellulaire et des contraintes budgétaires.

Comparaison des coûts des bioréacteurs pour la production de viande cultivée : coûts en capital, coûts d'exploitation et évolutivité

1. Bioréacteurs à cuve agitée

Coûts en capital

Investir dans des bioréacteurs à cuve agitée n'est pas une mince affaire, avec des prix allant de 20 000 £ pour les petites unités de paillasse à plusieurs centaines de milliers de livres pour les systèmes plus grands.[8] Le choix du matériau joue un rôle important ici. Les systèmes en acier inoxydable, qui sont réutilisables, ont tendance à coûter 2 à 3 fois plus que les alternatives à usage unique. Cela est principalement dû à la dépense supplémentaire des cuves en acier et des systèmes intégrés de nettoyage en place (CIP) et de stérilisation en place (SIP).[1] Mais le réacteur lui-même n'est pas la seule dépense majeure. Les coûts liés aux installations - comme les salles blanches, les systèmes CVC, l'eau pour injection et les services publics - peuvent représenter plus de la moitié du budget total du projet.[4] Au Royaume-Uni, répondre aux exigences de l'Agence des Normes Alimentaires pour les installations de qualité alimentaire ajoute une couche supplémentaire de coût. Des outils comme

Coûts d'Exploitation

Une fois l'investissement initial réalisé, les coûts de fonctionnement quotidiens deviennent un facteur clé. Pour les systèmes à cuve agitée, les plus grandes dépenses récurrentes sont les milieux de culture, les consommables et la main-d'œuvre. Au Royaume-Uni, les coûts des milieux de culture sont estimés à environ £0.22 par litre.[6] Les systèmes réutilisables offrent un avantage en termes de coûts ici, avec des dépenses d'exploitation 20–40% inférieures aux formats à usage unique, car il n'est pas nécessaire d'acheter continuellement des sacs jetables.[1] Les systèmes à cuve agitée bénéficient également de protocoles bien établis, ce qui peut réduire la quantité de main-d'œuvre nécessaire par lot par rapport à des configurations moins automatisées. L'intensification des procédés, comme les techniques de perfusion continue, peut réduire considérablement les coûts. Par exemple, des études montrent que les procédés de perfusion continue dans des cuves agitées peuvent réduire le coût par gramme d'environ 45% par rapport aux méthodes traditionnelles de fed-batch, grâce à une productivité accrue et une utilisation réduite des milieux par unité de biomasse.[4]

Évolutivité

En ce qui concerne l'évolutivité, les bioréacteurs à cuve agitée sont la référence.Ils sont disponibles dans des tailles allant des petits systèmes à l'échelle de banc (1–5 litres) aux unités à l'échelle industrielle dépassant 10 000–25 000 litres.[4][7] Une étude de modélisation des coûts a révélé qu'à 1 000 litres, les systèmes à cuve agitée atteignent un coût par dose d'environ 12 000 USD, les rendant plus économiques que les systèmes adhérents à plateaux multiples.[3] Les processus intensifiés améliorent encore l'évolutivité. Par exemple, les processus de perfusion continue ont montré qu'ils pouvaient presque doubler les rendements annuels de production (265 kg par rapport à 130 kg) par rapport au traitement en fed-batch, tout en réduisant les coûts d'investissement de 32%.[4]

Compatibilité des Lignées Cellulaires

Les bioréacteurs à cuve agitée excellent avec les lignées cellulaires adaptées à la suspension qui peuvent supporter le cisaillement hydrodynamique et prospérer dans des environnements bien mélangés à haute densité.[7] Pour la production de viande cultivée, cela inclut des myoblastes adaptés à la suspension, des cellules satellites ou des cellules souches pluripotentes cultivées dans un milieu sans sérum. Cependant, les lignées cellulaires sensibles au cisaillement nécessitent un mélange plus doux, ce qui peut limiter le transfert d'oxygène et les densités cellulaires, augmentant finalement les besoins en milieu et les coûts d'exploitation par kilogramme de biomasse.[7] Les lignées cellulaires dépendantes de l'ancrage peuvent également être cultivées dans des cuves agitées en utilisant des microporteurs, mais cela ajoute de la complexité et augmente les coûts des consommables, les rendant moins rentables par rapport aux systèmes à lit fixe. Les lignées cellulaires avec des temps de doublement rapides et une productivité spécifique élevée peuvent réduire les temps de séjour dans le réacteur et l'utilisation de milieu, ce que les modèles économiques soulignent à plusieurs reprises comme des facteurs clés pour réduire les coûts de production.[4][7]

2.Wave Bioreactors

Coûts en capital

Les bioréacteurs à onde représentent un point de départ plus abordable pour les producteurs de viande cultivée, avec des coûts initiaux environ 50 à 66 % inférieurs à ceux des systèmes à cuve agitée réutilisables [1]. Cet avantage en termes de coûts est principalement dû à leur conception mécanique plus simple - il n'y a pas besoin de turbines complexes, de moteurs d'entraînement ou de systèmes de nettoyage intégrés. Au Royaume-Uni, les unités de bioréacteurs à onde sont vendues entre 13 000 £ et 330 000 £, selon leur taille et leur niveau d'automatisation [8]. Un autre facteur clé de ces économies est l'utilisation de sacs jetables à usage unique, ce qui élimine le besoin d'une infrastructure coûteuse de nettoyage et de stérilisation. Pour les startups ou les équipes de recherche travaillant avec des budgets serrés, cet investissement initial plus faible rend les bioréacteurs à onde un choix attrayant pour le développement de procédés et la production à l'échelle pilote.De plus, des plateformes comme

Coûts d'exploitation

En ce qui concerne les coûts d'exploitation, les bioréacteurs à vagues racontent une histoire différente. Les dépenses en consommables, en particulier les sacs à usage unique dont le prix varie entre 500 £ et 5 000 £ chacun, contribuent à des coûts à long terme plus élevés [5]. Cela dit, les systèmes à vagues offrent certains avantages opérationnels. Leur mouvement de balancement doux utilise moins d'énergie par rapport à l'agitation mécanique d'autres systèmes, et ils nécessitent généralement moins de personnel qualifié pour la surveillance. Cependant, le coût plus élevé des consommables par lot signifie que les dépenses d'exploitation à long terme ont tendance à dépasser celles des systèmes réutilisables.

Évolutivité

L'évolutivité est un autre domaine où les bioréacteurs à vagues se distinguent - mais avec certaines limitations. Ils fonctionnent exceptionnellement bien à des échelles petites à moyennes, mais rencontrent des difficultés au-delà de 500 à 1 000 litres, car le mouvement de balancement devient inefficace à des volumes plus importants. Cela rend les systèmes à vagues idéaux pour le développement de procédés, la production à l'échelle pilote et la fabrication en phase initiale, plutôt que pour les opérations commerciales à grande échelle. Une approche modulaire de "mise à l'échelle horizontale" - utilisant plusieurs petites unités en parallèle plutôt qu'un grand réservoir - peut améliorer le retour sur investissement jusqu'à 122 % par rapport aux stratégies traditionnelles de grands bioréacteurs uniques [2]. De plus, puisque le traitement en aval représente généralement environ 80 % des coûts de production totaux [2], le partage des équipements en aval entre plusieurs unités peut entraîner des réductions de coûts supplémentaires.Pour la production de viande cultivée, ce profil d'évolutivité soutient un modèle de fabrication distribué, où plusieurs installations plus petites réduisent les coûts de construction et améliorent la résilience de la chaîne d'approvisionnement.

Compatibilité des lignées cellulaires

Les bioréacteurs à vagues sont particulièrement bien adaptés aux lignées cellulaires adaptées à la suspension et aux cultures semi-adhérentes. Leur environnement doux et à faible cisaillement maintient une viabilité cellulaire élevée pour des types de cellules comme les cellules musculaires immortalisées, les fibroblastes et les cellules souches pluripotentes [3]. Le choix de la lignée cellulaire peut avoir un impact significatif sur les coûts de production ; par exemple, augmenter le titre du produit de 10 grammes par litre à 25 grammes par litre peut réduire le coût des biens vendus d'environ 45 % [4].L'action de mélange douce des systèmes à vagues est particulièrement avantageuse pour les lignées cellulaires nécessitant des périodes de culture plus longues, car elle réduit les dommages cellulaires et limite le besoin de changements fréquents de milieu ou de suppléments coûteux de facteurs de croissance. Bien que les lignées cellulaires adhérentes puissent également être cultivées dans des bioréacteurs à vagues utilisant des billes de microporteurs, les systèmes à lit fixe sont généralement une option plus économique pour ces types de cellules.

3. Bioréacteurs à Lit Fixe

Coûts en Capital

Les bioréacteurs à lit fixe nécessitent un investissement initial substantiel en raison du coût des équipements spécialisés et des récipients à usage unique. Un bon exemple de cela est le système iCELLis®, une technologie de lit fixe bien connue. À une échelle clinique de 200 litres, le coût initial par dose était de 17 000 £. Cela a chuté à 8 500 £ par dose à 800 litres et a été encore réduit à 6 800 £ par dose après optimisation du protocole de production [3].Bien que ces coûts en capital puissent sembler élevés, ils deviennent plus gérables à des échelles de production plus importantes, grâce à l'efficacité du système dans le traitement du débit. Pour les producteurs de viande cultivée, des plateformes comme

Coûts d'exploitation

Malgré leur prix initial plus élevé, les bioréacteurs à lit fixe offrent le coût par dose le plus bas par rapport à d'autres systèmes. Par exemple, à une échelle de 800 litres, le système iCELLis® a produit des doses à 8 500 £ chacune, soit nettement moins que les 10 200 £ par dose pour les bioréacteurs à suspension [3]. Cet avantage de coût provient d'une meilleure utilisation des matériaux et de besoins réduits en traitement en aval.Dans la production de protéines, les systèmes à lit fixe ont atteint un coût de 134 £ par gramme, tandis que les procédés continus à lit fixe ont réduit ce coût à 100 £ par gramme [4]. Cependant, les coûts dépendent fortement du titre du produit. Par exemple, lorsque le titre a augmenté à 25 grammes par litre, les coûts ont diminué d'environ 45 %. Inversement, une diminution à 10 grammes par litre a fait grimper les coûts à 156 £ par gramme [4]. Les coûts de main-d'œuvre, qui représentent généralement 15 à 25 % des dépenses opérationnelles dans la production de viande cultivée, sont également réduits grâce aux exigences de manipulation moindres des systèmes à lit fixe [1].

Évolutivité

L'évolutivité est un autre domaine où les systèmes à lit fixe excellent, offrant des avantages économiques grâce aux gains de productivité plutôt que simplement en augmentant la taille des cuves.Bien que le système iCELLis® produise moins de doses annuellement par rapport aux bioréacteurs en suspension - en raison de temps de processus plus longs et de l'immobilisation après ensemencement - il reste néanmoins l'option la plus rentable lorsqu'on mesure le coût par dose [3]. Sa haute densité de surface permet une culture à grande échelle efficace sans nécessiter de récipients énormes. De plus, l'utilisation de plusieurs petites unités à lit fixe partageant des équipements en aval peut augmenter le retour sur investissement de 122 % par rapport à l'utilisation d'un grand bioréacteur unique [2]. Cette évolutivité soutient les configurations de fabrication distribuée, qui non seulement réduisent les coûts de construction mais améliorent également la flexibilité de la chaîne d'approvisionnement.

Compatibilité des lignées cellulaires

Les bioréacteurs à lit fixe sont particulièrement adaptés aux lignées cellulaires adhérentes qui nécessitent une surface pour croître.Leur conception à lit fixe crée un environnement à haute densité idéal pour les cellules de mammifères, y compris les cellules primaires et les lignées de cellules souches, qui sont largement utilisées dans la production de viande cultivée [3]. L'environnement à faible cisaillement au sein de la matrice du lit protège les cellules des dommages mécaniques, faisant de ces systèmes un e

sbb-itb-ffee270

Facteurs de coût de la production de viande cultivée

Avantages et Inconvénients

Choisir le bon système de bioréacteur implique de trouver un équilibre entre l'investissement initial, l'efficacité opérationnelle et les coûts de production. Voici un aperçu des forces et des faiblesses des différents systèmes pour aider à la prise de décision.

Les bioréacteurs à cuve agitée sont une option bien établie avec une évolutivité prouvée, ce qui en fait un choix fiable pour de nombreuses industries. Cependant, ils présentent le coût initial le plus élevé (41,2 M£) et le coût par gramme le plus élevé (122 £) [4]. Bien que leurs paramètres de contrôle soient bien compris, ils nécessitent des chaînes de fermentation de semences plus longues et ont une capacité de production annuelle plus faible (130 kg par an) [4].

Les bioréacteurs à lit fixe se distinguent par leur efficacité en termes de coût par dose, avec un coût optimisé d'environ 6 800 £ [3]. Ils excellent dans le traitement en aval, un facteur critique puisque les coûts en aval peuvent représenter environ 80 % des dépenses totales de production pour les produits de haute valeur [2]. En revanche, leurs temps de traitement plus longs limitent le nombre de lots produits annuellement [3].

Les bioréacteurs à onde et les systèmes de perfusion continue trouvent un équilibre avec un besoin en capital plus faible (28 M£) et le coût par gramme le plus bas (67 £/g), tout en atteignant le débit le plus élevé (265 kg/an) [4]. Cependant, leur complexité opérationnelle et leur sensibilité au titre du produit peuvent poser des défis. Par exemple, une baisse du titre de 25 g/L à 10 g/L peut augmenter les coûts à environ 153 £/g [4].

Le choix du bioréacteur dépend finalement de facteurs tels que l'échelle de production, les propriétés de la lignée cellulaire et le titre réalisable.

Voici une comparaison rapide des principaux indicateurs :

| Type de Bioréacteur | Dépenses d'Investissement | Coût par Unité | Production Annuelle | Avantage Principal | Limitation Principale |

|---|---|---|---|---|---|

| Cuve Agitée | £41.2M | £122/g | 130 kg/an | Fiable et évolutif avec une technologie éprouvée | Coûts d'investissement et d'exploitation élevés |

| Lit Fixe | CAPEX plus élevé | ~£8,000/dose (optimisé) | Inférieur (en raison d'un processus plus long) | Traitement en aval efficace, coût par dose faible | Temps de processus long, investissement initial élevé |

| Perfusion Continue | £28M | £67/g | 265 kg/an | Coût par gramme faible, rendement le plus élevé | Complexe à exploiter, sensible aux changements de titre |

Conclusion

La rentabilité des bioréacteurs dépend fortement de l'échelle de production. Pour la fabrication commerciale à grande échelle, les systèmes de cuves agitées en perfusion continue se distinguent, offrant des coûts de production d'environ 68 £ par gramme par rapport à 124 £ par gramme dans les systèmes en fed-batch, avec une production annuelle impressionnante de 265 kg [4].

Pour les installations de R&D en phase initiale et à l'échelle pilote, les bioréacteurs à onde offrent une solution pratique. Leurs coûts initiaux plus bas et leur mise en place rapide les rendent idéaux pour les start-ups au Royaume-Uni travaillant avec des budgets limités. De même, les systèmes à lit fixe optimisés peuvent réduire les coûts par unité en soutenant des densités cellulaires élevées et en rationalisant le traitement en aval [3]. Ces approches permettent aux petites entreprises de minimiser les risques financiers tout en perfectionnant leurs lignées cellulaires et leurs processus.

Lors de l'extension, l'utilisation de plusieurs bioréacteurs plus petits peut améliorer considérablement les rendements.Par exemple, le ROI augmente de 122 % lorsque les coûts en aval représentent jusqu'à 80 % des dépenses totales de production [2]. Cette stratégie aide également à réduire les dépenses d'investissement et l'empreinte globale de l'installation.

Dans tous les systèmes, les avancées telles que des densités cellulaires plus élevées, des titres améliorés et des temps de processus plus courts jouent un rôle crucial dans la réduction des coûts. Par exemple, augmenter le titre de 10 g/L à 25 g/L peut effectivement réduire de moitié les coûts de production [4]. Ces considérations économiques sont essentielles pour les producteurs cherchant à choisir le système le plus adapté à leurs besoins.

FAQs

Que dois-je prendre en compte lors de la sélection d'un bioréacteur pour la production de viande cultivée ?

Lors du choix d'un bioréacteur pour la production de viande cultivée, plusieurs facteurs clés doivent être pris en compte.Ces éléments incluent les besoins spécifiques de votre lignée cellulaire, l'échelle de production prévue, et les coûts associés. Chaque type de bioréacteur offre différents niveaux d'efficacité, de scalabilité et de compatibilité, il est donc essentiel d'adapter l'équipement aux exigences uniques de votre projet.

Il est tout aussi important de se procurer un équipement fiable.

Quelles sont les différences de coûts d'exploitation entre les bioréacteurs à cuve agitée, à onde et à lit fixe ?

Les coûts d'exploitation varient considérablement entre les bioréacteurs à cuve agitée, à onde et à lit fixe en raison des différences dans leur conception, leur scalabilité et leur utilisation des ressources.Les bioréacteurs à cuve agitée sont couramment utilisés et sont généralement économiques pour la production à grande échelle. Cependant, ils nécessitent souvent une consommation d'énergie plus élevée pour le mélange et le maintien de la température. Les bioréacteurs à onde, en revanche, sont plus faciles à utiliser et ont tendance à consommer moins d'énergie, ce qui en fait un bon choix pour les installations à plus petite échelle ou le développement précoce. Les bioréacteurs à lit fixe, bien qu'ayant des coûts initiaux plus élevés en raison de matériaux spécialisés, peuvent offrir une utilisation efficace des ressources et un entretien réduit au fil du temps.

Lors de la mise en place de processus de culture, il est crucial de peser ces considérations de coût par rapport aux exigences uniques de votre lignée cellulaire et à vos objectifs de production. Des outils comme

Quels sont les défis de scalabilité des bioréacteurs à vagues par rapport à d'autres systèmes ?

Les bioréacteurs à vagues sont populaires pour leur conception simple et leur coût abordable, surtout dans les opérations à plus petite échelle. Cela dit, ils peuvent rencontrer des obstacles lors de la montée en échelle. À mesure que le volume augmente, des problèmes tels qu'une efficacité de mélange réduite et un transfert d'oxygène limité peuvent survenir. Ces défis peuvent affecter la croissance cellulaire et la productivité globale lors de la transition vers des systèmes de bioréacteurs plus grands.

Dans le cas de la production de viande cultivée, le choix du système de bioréacteur idéal consiste à trouver le bon équilibre entre scalabilité, coût et les besoins uniques de vos lignées cellulaires. Une évaluation approfondie de ces éléments est cruciale pour obtenir des performances fiables à des échelles de production plus importantes.