Opakowania w łańcuchu chłodniczym są kluczowe dla utrzymania bezpieczeństwa i wysokiej jakości mięsa hodowlanego podczas dystrybucji. Ten rodzaj mięsa jest bardzo wrażliwy na zmiany temperatury, co wymaga ścisłej kontroli, aby zapobiec psuciu się, wzrostowi drobnoustrojów i zanieczyszczeniom. Produkty schłodzone muszą pozostawać w zakresie 0–4°C, podczas gdy mrożone wymagają –18°C lub niższej. Bez odpowiedniego opakowania i monitorowania produkty mogą stać się niebezpieczne i nie nadające się do sprzedaży.

Kluczowe punkty to:

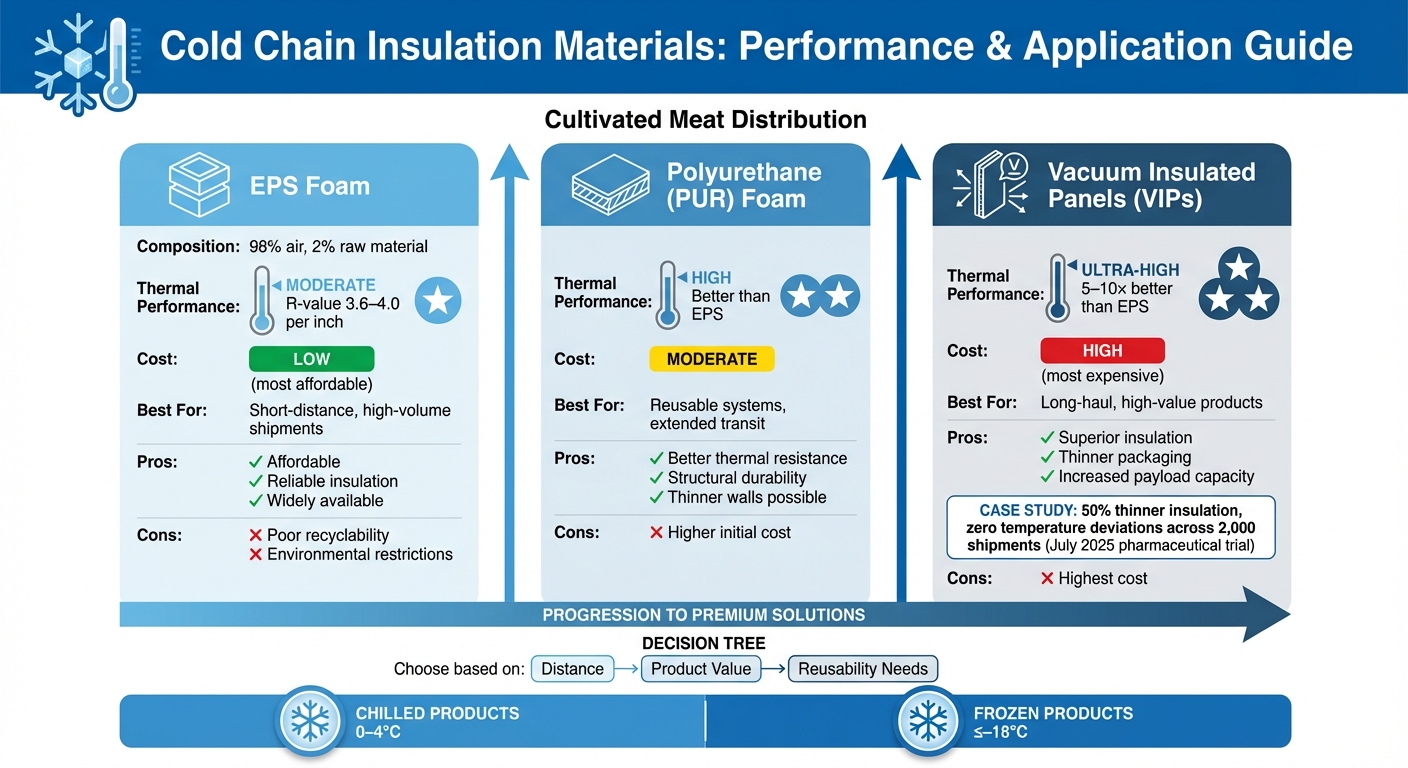

- Opcje izolacji: Rozszerzony polistyren (EPS) jest niedrogi, ale mniej przyjazny dla środowiska. Poliuretan (PUR) oferuje lepszą wydajność dla opakowań wielokrotnego użytku, podczas gdy panele izolacyjne próżniowe (VIP) są idealne do długodystansowych przesyłek ze względu na ich doskonałą izolację.

- Kontrola temperatury: Pakiety żelowe sprawdzają się na krótkie trasy, materiały zmiennofazowe (PCMs) zapewniają precyzyjną kontrolę na dłuższe okresy, a suchy lód jest niezbędny do ultra-niskich temperatur.

- Regulacje: Przepisy UK i UE wymagają ścisłego przestrzegania standardów higieny i temperatury, wymagając HACCP planów i systemów monitorowania.

- Zrównoważony rozwój: Alternatywy, takie jak materiały biodegradowalne (e.g., maty z włókien piór) i pojemniki wielokrotnego użytku, zmniejszają ilość odpadów w logistyce łańcucha chłodniczego.

Dla producentów mięsa hodowlanego, połączenie odpowiedniej izolacji, kontroli temperatury i systemów monitorowania zapewnia bezpieczną dostawę, jednocześnie spełniając wymagania zgodności i uwzględniając kwestie środowiskowe.

Czym jest łańcuch chłodniczy?

Materiały izolacyjne do opakowań w łańcuchu chłodniczym

Porównanie materiałów opakowaniowych w łańcuchu chłodniczym dla dystrybucji mięsa hodowlanego

Wybór odpowiedniej izolacji jest kluczowy dla zachowania jakości mięsa hodowlanego podczas transportu.Rynek oferuje trzy główne opcje, z których każda ma odrębne cechy pod względem wydajności termicznej, kosztów i aspektów środowiskowych.

Pianka z polistyrenu ekspandowanego (EPS) jest najczęściej stosowanym materiałem izolacyjnym, głównie ze względu na swoją przystępność cenową i niezawodne właściwości izolacyjne. Składa się w 98% z powietrza i tylko w 2% z surowca [6], EPS ma wartości R w zakresie od 3,6 do 4,0 na cal[7]. Jest to idealny wybór dla przesyłek na krótkie odległości, wrażliwych na koszty. Jednak jego słaba możliwość recyklingu i ślad środowiskowy doprowadziły do rosnących ograniczeń regulacyjnych, takich jak te określone w Rozporządzeniu UE w sprawie opakowań i odpadów opakowaniowych[2].

Pianka poliuretanowa (PUR) oferuje lepszą odporność termiczną i trwałość strukturalną w porównaniu do EPS.Jego zdolność do zapewnienia skutecznej kontroli temperatury przy cieńszych ściankach sprawia, że jest popularną opcją dla systemów wysyłkowych wielokrotnego użytku. Chociaż początkowy koszt jest wyższy, jego trwałość i przydatność do wielokrotnego użytku mogą zrekompensować wydatki z czasem [4].

Panele Izolacyjne Próżniowe (VIP) są najwyższej klasy opcją dla izolacji w łańcuchu chłodniczym. Eliminując przewodzenie i konwekcję przez próżnię, VIP zapewniają wydajność izolacyjną pięć do dziesięciu razy większą niż EPS [4]. Ta efektywność pozwala na cieńsze ścianki opakowań, zwiększając pojemność ładunkową - istotną cechę przy wysyłce wysokowartościowych produktów mięsnych hodowlanych na duże odległości. Na przykład w lipcu 2025 roku globalna firma farmaceutyczna testowała pudełka izolowane próżniowo do wysyłki szczepionek mRNA. Ten test zmniejszył grubość izolacji o 50% i osiągnął zerowe odchylenia temperatury w 2,000 przesyłkach[2][7]. Chociaż VIP są najdroższym wyborem, są niezbędne dla długodystansowych przesyłek wymagających ścisłej kontroli temperatury (0–4°C dla schłodzonych lub –18°C dla zamrożonych towarów).

| Materiał | Wydajność termiczna | Koszt | Najlepsze zastosowanie |

|---|---|---|---|

| Pianka EPS | Umiarkowana (R 3.6–4.0/cal | Niski | Krótkodystansowe, wysokonakładowe przesyłki |

| Poliuretan (PUR) | Wysoki (lepszy niż EPS) | Umiarkowany | Systemy wielokrotnego użytku, wydłużony czas transportu |

| VIPs | Bardzo wysoki (5–10× EPS) | Wysoki | Długodystansowe, wysokowartościowe produkty |

Wybór odpowiedniej izolacji zależy od trasy przesyłki i wartości produktu. EPS sprawdza się dobrze w przypadku krótkich, kosztowo wrażliwych podróży, PUR jest idealny dla systemów wielokrotnego użytku, a VIPs są niezbędne dla długodystansowych przesyłek z rygorystycznymi wymaganiami temperaturowymi. Następnym krokiem jest zbadanie technologii kontroli temperatury, aby sfinalizować strategię łańcucha chłodniczego.

Technologie Kontroli Temperatury

Po wybraniu izolacji, następnym krokiem jest wybór metody kontroli temperatury.Dla schłodzonego mięsa hodowlanego, utrzymuj temperatury między 0°C a 4°C, podczas gdy produkty mrożone muszą pozostawać w temperaturze –18°C lub niższej przez cały czas transportu [3]. Te metody działają w połączeniu z izolacją, aby zapewnić stałą kontrolę temperatury podczas wysyłki.

Materiały zmiennofazowe (PCMs) są zaprojektowane do stabilizacji temperatur w określonych punktach topnienia, takich jak 5°C dla schłodzonych i –20°C dla mrożonych produktów. Chociaż ich koszty początkowe są wyższe, oferują e

Pakiety żelowe są ekonomiczną opcją, szczególnie dla przesyłek krajowych trwających 24–48 godzin w pudełkach EPS. W połączeniu z panelami izolacyjnymi próżniowymi (VIP) mogą przedłużyć ochronę do ponad 72 godzin [1]. Pakiety żelowe są najbardziej skuteczne dla standardowych produktów schłodzonych (0–4°C) na trasach krótkiego i średniego zasięgu. Na przykład w 2025 roku, przetwórca drobiu używający chłodziarek EPS z wstępnie zamrożonymi pakietami żelowymi i czujnikami LoRaWAN wykrył otwarte drzwi przyczepy, co umożliwiło szybkie działanie w celu zapobieżenia zepsuciu [1]. Dla najlepszych rezultatów umieść pakiety żelowe wokół produktu i wyeliminuj kieszenie powietrzne, aby uniknąć nierównomiernego chłodzenia lub gorących punktów [1].

Suchy lód jest kluczowy dla utrzymania ultra-niskich temperatur poniżej –29°C , szczególnie w przypadku eksportu międzynarodowego lub długodystansowego [1]. Zapewnia maksymalne chłodzenie, ale sublimuje do CO₂, co wymaga ostrożnego obchodzenia się. Niektóre zaawansowane systemy transportowe zdołały zmniejszyć zużycie suchego lodu nawet o 75%, jednocześnie utrzymując temperatury przez ponad 144 godziny [4]. To czyni go efektywnym wyborem dla głęboko mrożonych towarów.

Aktywne jednostki chłodnicze, takie jak naczepy chłodnicze lub kontenery zasilane bateryjnie, są idealne dla transportu na dużą skalę lub towarów o wysokiej wartości, które wymagają ciągłej kontroli temperatury. Naczepy wielostrefowe są szczególnie skuteczne, ponieważ pozwalają na transport produktów schłodzonych (0–4°C) i mrożonych (≤ –18°C) w oddzielnych komorach w tym samym pojeździe [3].Jednostki zasilane bateryjnie mogą zapewnić precyzyjną kontrolę temperatury przez 72–120 godzin na jednym ładowaniu [7]. Jednakże, te jednostki są zaprojektowane do utrzymania temperatury, a nie do chłodzenia produktów, dlatego ważne jest, aby wstępnie schłodzić mięso hodowlane do docelowej temperatury przed załadunkiem. Na przykład, dostawca logistyczny używający tagów RFID z zintegrowanymi czujnikami temperatury zidentyfikował problem z chłodzeniem, gdy temperatura wzrosła do 5°C, przekraczając limit 4°C. Zespół przekierował pojazd do najbliższego magazynu chłodniczego, zapobiegając zepsuciu i zapewniając bezpieczeństwo produktu [3]. Te środki są kluczowe dla spełnienia celów zgodności i zrównoważonego rozwoju.

| Technologia | Najlepsze Zastosowanie | Typowy Czas Trwania | Poziom Kosztów |

|---|---|---|---|

| Pakiety Żelowe + EPS | Krajowe/Krótkodystansowe schłodzone | 24–48 godzin | Niski |

| Pakiety Żelowe + VIP | Dostawy na duże odległości | 72+ godzin | Umiarkowany |

| PCMs | Wysyłki premium/Wysokiej precyzji | 72+ godzin | Wysoki początkowy / Niski w czasie użytkowania |

| Suchy Lód | Międzynarodowe/Głęboko zamrożone | Przedłużone/Długodystansowe | Zmienny |

| Jednostki Aktywne | Na dużą skalę/Ciągła kontrola | Nieokreślony (z zasilaniem) | Wysoki |

Wymogi regulacyjne i zgodności

Agencja ds. Standardów Żywności w Wielkiej Brytanii (FSA) i Food Standards Scotland (FSS) klasyfikują mięso hodowlane jako Produkt Pochodzenia Zwierzęcego (POAO) zgodnie z Załącznikiem 1 do Rozporządzenia (WE) 853/2004.Ta klasyfikacja oznacza, że mięso hodowlane jest traktowane jako produkt pochodzenia zwierzęcego, co wpływa na sposób projektowania, monitorowania i dokumentowania jego opakowań i obsługi w łańcuchu chłodniczym [5].

Wytyczne Agencji Standardów Żywności w Wielkiej Brytanii

W Wielkiej Brytanii producenci są zobowiązani do uwzględnienia procesów pakowania, przechowywania i dystrybucji w swoich planach HACCP (Analiza Zagrożeń i Krytyczne Punkty Kontroli), z wyraźnymi wymaganiami dotyczącymi temperatury [5]. Kontrola temperatury jest uważana za warunek wstępny skutecznego stosowania zasad HACCP. FSA zaleca stosowanie zautomatyzowanych systemów do ciągłego monitorowania temperatury podczas transportu, z regularną kalibracją sprzętu w celu utrzymania dokładności [5].

Opakowanie odgrywa kluczową rolę w zapobieganiu wzrostowi patogenów.Na przykład, nieproteolityczne Clostridium botulinum mogą produkować toksyny w temperaturach tak niskich jak 3°C w opakowaniach próżniowych lub z modyfikowaną atmosferą [9]. Produkty z okresem przydatności dłuższym niż 10 dni wymagają dodatkowych zabezpieczeń. Aby sprostać tym wyzwaniom, FSA i FSS uruchomiły Program Sandbox dla Produktów Hodowanych Komórkowo (trwający od lutego 2025 do lutego 2027). Ta inicjatywa o wartości 1,6 miliona funtów ma na celu stworzenie wytycznych technicznych dotyczących mikrobiologii i standardów produkcji dla mięsa hodowanego [8].

Regulacje UE dotyczące łańcucha chłodniczego

Regulacje UE również nakładają surowe standardy na produkcję i dystrybucję mięsa hodowanego. Rozporządzenie (WE) 852/2004 wymaga od operatorów przedsiębiorstw spożywczych ustanowienia i utrzymania stałych procedur opartych na HACCP w celu zarządzania ryzykiem podczas produkcji, przechowywania i dystrybucji [5].Te procedury muszą obejmować precyzyjne progi temperatury, aby zapewnić bezpieczeństwo. Jak stanowi regulacja, "Operatorzy przedsiębiorstw spożywczych powinni wdrożyć, realizować i utrzymywać stałą procedurę lub procedury oparte na zasadach HACCP."

Dodatkowo, opakowanie i etykietowanie muszą być zgodne z Rozporządzeniem (UE) 1169/2011, które reguluje informacje o żywności, w tym daty trwałości i deklaracje alergenów. Przed dystrybucją, produkty z mięsa hodowlanego muszą również uzyskać autoryzację zgodnie z przepisami dotyczącymi nowej żywności (Zasymilowane Rozporządzenie (UE) 2015/2283). Śledzenie w całym łańcuchu dostaw jest obowiązkowe zgodnie z Rozporządzeniem (WE) 178/2002, które również wymaga protokołów dotyczących wycofywania lub odwoływania niebezpiecznych produktów [8][10].

HACCP Zasady

Przestrzeganie zasad HACCP jest niezbędne do zapewnienia bezpieczeństwa mięsa hodowlanego podczas dystrybucji. FSA podkreśla, że procedury oparte na HACCP w zakresie kontroli zagrożeń są skuteczne tylko wtedy, gdy są połączone z dobrymi praktykami higienicznymi, takimi jak ścisła kontrola temperatury [5] . Solidny plan HACCP powinien zawierać szczegółowy diagram przepływu, który przedstawia wszystkie wejścia opakowań i wyjścia odpadów podczas dystrybucji, wraz z jasno udokumentowanymi działaniami korygującymi w przypadku naruszenia temperatury podczas transportu.

Przynajmniej jeden członek zespołu HACCP powinien ukończyć szkolenie na poziomie 4 z zasad HACCP, aby zapewnić właściwe wdrożenie i nadzór [5].

sbb-itb-ffee270

Zrównoważone Rozwiązania Opakowaniowe

Przemysł mięsa hodowlanego stawia czoła dużemu wyzwaniu: utrzymaniu produktów w odpowiedniej temperaturze przy jednoczesnym zmniejszeniu ilości odpadów. Tradycyjne opakowania w łańcuchu chłodniczym generują dużo odpadów, z których wiele nie jest poddawanych recyklingowi. Aby temu zaradzić, sektor przechodzi na nowe metody pakowania, które równoważą kontrolę temperatury z mniejszym wpływem na środowisko.

Biodegradowalne Materiały Izolacyjne

Maty z włókien piór nietkanych pojawiają się jako silna alternatywa dla spienionego polistyrenu (EPS). Wykonane z odpadów drobiowych, te maty zapewniają podobną izolację termiczną jak EPS, ale są w pełni biodegradowalne.Christopher Cheeseman z Imperial College London podkreśla ich potencjał:

"Niskokosztowe, lekkie i zrównoważone włókniny z piór mają potencjał, aby zastąpić materiały obecnie używane do dostarczania schłodzonej i mrożonej żywności" [13].

Jednak maty z włókien piór mogą tracić zdolność izolacyjną, jeśli są sprasowane, dlatego projekty muszą uwzględniać wsparcie wagowe i bariery wilgoci, aby utrzymać skuteczność[13].

Pianki z celulozy i skórki granatu są inną opcją. Zawierają glikol polietylenowy (PEG 400) jako materiał zmiany fazy (PCM), który stabilizuje temperatury wokół 2°C - idealne dla schłodzonego mięsa hodowlanego. Te pianki mają o 25% mniejszy ślad węglowy w porównaniu z opcjami na bazie ropy naftowej i naturalnie hamują wzrost bakterii[11].Dla zastosowań wymagających precyzyjnych zakresów temperatur między 2°C a 4°C, te materiały przewyższają prostsze izolatory.

Inne innowacje obejmują izolację z recyklingowanej bawełny, która rozkłada się w ciągu 18 miesięcy, gdy jest owinięta w biodegradowalne folie[12], oraz Cruz Cool™ pianki, kompostowalny materiał wykonany z przetworzonej żywności i recyklingowanej masy papierniczej[14]. Chociaż te opcje mogą kosztować około 25% więcej niż tradycyjne opakowania na bazie ropy naftowej, badania pokazują, że 82% konsumentów jest gotowych zapłacić więcej za kompostowalne opakowania[14].

| Materiał | Wydajność termiczna | Zrównoważony rozwój | Kluczowe ograniczenie |

|---|---|---|---|

| Mata z włókien piór | Porównywalne do EPS[13] | Wysoka (przetworzone odpady)[13] | Podatne na kompresję i wilgoć[13] |

| Pianka celulozowa/PCM | Stabilna przy ~2°C[11] | Wysoka (25% mniej CO₂)[11] | Wyzwania związane z skalowalnością[11] |

| Bawełna z recyklingu | Skuteczna dla przesyłek[12] | Wysoka (ulegająca biodegradacji w 18 miesięcy)[12] | Wymaga owijania folią polietylenową[12] |

| EPS (Tradycyjny) | Stała wydajność[13] | Niski (80% składowane na wysypiskach w USA)[13] | Drogie recykling (£2,400/tona)[13] |

Poza opcjami biodegradowalnymi, systemy wielokrotnego użytku oferują inny sposób na redukcję odpadów.

Wielokrotnego użytku kontenery wysyłkowe

Wielokrotnego użytku kontenery wykorzystują zaawansowane materiały izolacyjne, takie jak sztywna pianka poliuretanowa (PUR) i panele izolacyjne próżniowe (VIP), aby utrzymać temperatury przez dłuższy czas niż jednorazowe EPS. Oczekuje się, że rynek opakowań chłodniczych wielokrotnego użytku wzrośnie z 4,97 miliarda USD (około 3,9 miliarda GBP) w 2025 roku do 9,13 miliarda USD (około 7,2 miliarda GBP) do 2034 roku[4].

Firmy takie jak Peli BioThermal oferują programy wynajmu dla produktów takich jak Crēdo™ Cube i Crēdo™ GO. Na przykład Crēdo™ Cube może utrzymać –20°C przez ponad 144 godziny i zużywa o 75% mniej suchego lodu w porównaniu do tradycyjnych metod[4]. Systemy te spełniają rygorystyczne normy zgodności, jednocześnie znacznie zmniejszając wpływ na środowisko.

Aby kontenery wielokrotnego użytku działały, niezbędny jest system zamkniętej pętli.Obejmuje to logistykę zwrotów, profesjonalne czyszczenie i inspekcję między użyciami. Dezynfekcja UV-C zapewnia higienę, a wstępne przygotowanie pojemników i PCM do wymaganej temperatury zapobiega początkowemu opóźnieniu termicznemu. Chociaż koszty początkowe są wyższe, systemy wielokrotnego użytku często oszczędzają pieniądze w dłuższej perspektywie i zmniejszają ilość odpadów.

Inteligentne Czujniki Opakowań

Czujniki z obsługą IoT zmieniają sposób monitorowania temperatury, wilgotności i poziomów gazów podczas transportu. Te czujniki pomagają detalistom lepiej zarządzać zapasami, zmniejszając straty spowodowane słabą kontrolą temperatury - problem, który kosztuje około 27,5 miliarda funtów rocznie[4].

Inteligentne czujniki są również kluczowe dla spełnienia wymagań FSMA 204 (Finalna Zasada Śledzenia Żywności), które wymagają, aby firmy dostarczały FDA zapisy śledzenia w ciągu 24 godzin[1].Zaawansowane czujniki, takie jak śledzenie RFID w czasie rzeczywistym, mogą zmniejszyć odchylenia temperatury nawet o 30% w połączeniu z zatwierdzonymi procedurami pakowania[1] .

Opcje obejmują od podstawowych wskaźników czasu i temperatury (TTI), które wizualnie pokazują narażenie na ciepło, po czujniki LoRaWAN, które przesyłają ciągłe dane na duże odległości. W przypadku wysokowartościowych produktów z mięsa hodowlanego inwestowanie w te technologie ma sens, ponieważ chronią one jakość produktu i zmniejszają ryzyko strat. Integracja z blockchainem dodaje kolejną warstwę bezpieczeństwa, tworząc odporne na manipulacje zapisy dla każdej podróży produktu[15].

Jednym z wyzwań jest połączenie elektronicznych czujników z biodegradowalnym opakowaniem bez szkody dla możliwości recyklingu[15]. Na razie firmy mogą skupić się na używaniu tych systemów na trasach wysokiego ryzyka, aby zbierać dane przed rozszerzeniem wdrożenia.

Najlepsze praktyki w zakresie pakowania w łańcuchu chłodniczym

Zapewnienie jakości mięsa hodowlanego podczas transportu wymaga starannie zaplanowanego podejścia. Opierając się na wcześniejszych strategiach dotyczących izolacji i kontroli temperatury, te praktyki są kluczowe dla utrzymania bezpieczeństwa produktu przez całą podróż.

Wstępnie przygotuj wszystkie komponenty opakowania. Przed montażem upewnij się, że wszystkie komponenty - takie jak izolowane pojemniki, wkłady żelowe i tacki - są doprowadzone do docelowej temperatury. Ten krok unika opóźnienia termicznego i zmniejsza ryzyko "ciepłych punktów", które mogłyby sprzyjać wzrostowi bakterii. Podobnie, chłodnie i kontenery powinny być wstępnie schłodzone, ponieważ są zaprojektowane do utrzymania temperatury, a nie do jej obniżania. Jest to kluczowe, ponieważ liczba bakterii w mięsie może się podwoić w zaledwie 20 minut, gdy jest wystawione na działanie temperatury pokojowej (około 20 °C) [16].Gdy wszystko jest wstępnie przygotowane, standaryzacja układu zapewnia jednolitą temperaturę we wszystkich paczkach.

Zweryfikowane procedury pakowania robią różnicę. Pakiety żelowe powinny być umieszczone po kilku stronach, aby wyeliminować kieszenie powietrzne, zapewniając równomierne chłodzenie. W przypadku przesyłek wymagających dłuższej kontroli temperatury, użyj warstw barierowych i wstępnie zamroź pakiety żelowe do –20 °C. Podczas transportu pozostaw przestrzeń wokół paczek, aby umożliwić przepływ powietrza, zapobiegając gorącym punktom, które mogłyby zagrozić produktowi. Gdy niezawodna metoda pakowania jest już wdrożona, uwaga skupia się na monitorowaniu.

Monitorowanie w czasie rzeczywistym jest koniecznością dla utrzymania kontroli. Umieść czujniki z obsługą IoT w najcieplejszych częściach obszarów magazynowych - nie tylko w pobliżu jednostek chłodzących - aby zbierać dokładne dane o temperaturze. Cyfrowe rejestratory danych mogą automatycznie prowadzić rejestry, wspomagając zgodność z przepisami i zapewniając możliwość śledzenia.Dla dostaw wieloprzystankowych, przegrody termiczne lub zasłony działowe pomagają utrzymać zimne powietrze, gdy drzwi są otwarte. Dodatkowo, przestrzeganie "zasady 2 godzin" - zapewnienie, że mięso nie pozostaje powyżej 4 °C przez więcej niż dwie godziny podczas załadunku lub transferu [16] - dodaje kolejną warstwę ochrony.

| Etap Łańcucha Chłodniczego | Wymagania Temperaturowe | Działanie |

|---|---|---|

| Wstępne Chłodzenie | 0–4 °C (Chłodzone) | Szybko schłodzić produkty, aby ograniczyć początkowy wzrost bakterii [1]. |

| Przechowywanie w Chłodni | Chłodzone: 0–4 °C; Mrożone: ≤ –18 °C | Umieścić termometry między paczkami, aby sprawdzić wewnętrzną temperaturę palet [1]. |

| Opakowanie | Docelowa temperatura (wstępnie schłodzona) | Używaj zweryfikowanych opakowań; unikaj kieszeni powietrznych; wstępnie schładzaj pojemniki [1][4]. |

| Transport | Stabilny zakres (schłodzony lub zamrożony) | Wstępnie schładzaj przyczepy; zarządzaj przepływem powietrza; używaj przedziałów wielostrefowych [1][3]. |

| Ekspozycja w sklepie | 0–4 °C | Szybko przenieś z ciężarówki na półkę; monitoruj "szok termiczny" [1][3]. |

Planowanie awaryjne jest niezbędne w przypadku nieoczekiwanych zakłóceń. Nawet przy dokładnym przygotowaniu mogą wystąpić awarie sprzętu lub opóźnienia.Firmy powinny mieć jasne protokoły dotyczące radzenia sobie z przerwami w dostawie prądu, awariami pojazdów lub opóźnieniami celnymi. Trzymanie zapasowych wkładów żelowych lub przenośnych generatorów to mądra ostrożność. Regularne audyty partnerów logistycznych zapewniają zgodność z normami jakości i regulacjami. W przypadku przesyłek masowych, użycie odblaskowych lub izolowanych pokrowców na palety oraz umieszczenie tektury lub mat termicznych pod paczkami może pomóc w zmniejszeniu przewodzenia ciepła z podłogi ciężarówki. Próbne przejazdy z termometrami wewnątrz izolowanych pudełek są również zalecane, aby potwierdzić, że wymagany zakres temperatur jest utrzymywany podczas transportu [16].

Wniosek

Aby zoptymalizować opakowania w łańcuchu chłodniczym dla mięsa hodowlanego, konieczne jest połączenie izolacji, kontroli temperatury i zgodności w spójny system. Utrzymanie precyzyjnych zakresów temperatur jest kluczowe, aby zapobiec wzrostowi drobnoustrojów i zachować jakość produktu [1].Materiały takie jak panele izolacyjne próżniowe (VIP) i materiały zmiennofazowe (PCM) odgrywają kluczową rolę w poprawie wydajności izolacji [2].

Narzędzia do monitorowania w czasie rzeczywistym, takie jak czujniki IoT i rejestratory danych, są niezbędne do zapewnienia zgodności i proaktywnego zarządzania ryzykiem. Technologie te zapewniają 24-godzinną śledzenie wymagane przez ramy takie jak FSMA 204 i GDP, umożliwiając szybkie interwencje w celu zapobiegania psuciu się. Stawka jest wysoka - niewłaściwe zarządzanie temperaturą kosztuje globalny przemysł spożywczy oszałamiające 35 miliardów USD rocznie [1][4].

Zrównoważony rozwój stał się fundamentem strategii opakowań w łańcuchu chłodniczym, napędzanym przez wymagania regulacyjne i oczekiwania konsumentów. Przemysł odchodzi od jednorazowego EPS w kierunku systemów wielokrotnego użytku.Ta zmiana znajduje odzwierciedlenie w prognozach rynkowych, gdzie oczekuje się, że sektor opakowań wielokrotnego użytku w łańcuchu chłodniczym wzrośnie z 4,97 miliarda USD w 2025 roku do 9,13 miliarda USD do 2034 roku [2][4].

"Opakowanie w łańcuchu chłodniczym stoi między bezpieczeństwem a zepsuciem." - Tempk Knowledge Base [4]

Osiągnięcie sukcesu w logistyce łańcucha chłodniczego dla mięsa hodowlanego wymaga starannego planowania. Wstępne przygotowanie komponentów do odpowiednich temperatur, walidacja metod pakowania oraz wybór materiałów w oparciu o czas trwania podróży i warunki środowiskowe to kluczowe kroki. Na przykład, VIP-y są idealne do transportu na duże odległości, podczas gdy biodegradowalne opcje pasują do tras krótkodystansowych. Ostateczny cel pozostaje ten sam: dostarczenie bezpiecznego, wysokiej jakości mięsa hodowlanego przy jednoczesnym zmniejszeniu odpadów i spełnieniu norm regulacyjnych.

Dla producentów mięsa hodowlanego poszukujących dostosowanych rozwiązań, platformy takie jak

Najczęściej zadawane pytania

Jak wybrać między izolacją EPS, PUR a VIP dla mojej trasy?

Decydując się między EPS , PUR a VIP izolacją, ważne jest, aby dopasować wybór do długości trasy i wymagań temperaturowych:

- EPS (Polistyren ekspandowany): Idealny na krótkie do średnich czasów trwania, zazwyczaj do 48 godzin.

- PUR (Poliuretan): Odpowiedni na średnie do długich czasów trwania, do 96 godzin.

- VIP (Panele izolacyjne próżniowe): Zaprojektowane na bardzo długie czasy trwania, przekraczające 96 godzin, lub na trasy z ekstremalnymi wyzwaniami temperaturowymi.

Wybór odpowiedniej izolacji zapewnia, że Twój łańcuch chłodniczy pozostaje nienaruszony i działa zgodnie z potrzebami.

Kiedy powinienem używać wkładów żelowych, PCM, suchego lodu lub aktywnego chłodzenia?

Wkłady żelowe dobrze sprawdzają się w utrzymywaniu chłodu podczas krótkich podróży. Materiały zmiennofazowe (PCM) są doskonałe do utrzymania stałej temperatury przez dłuższy czas. Jeśli potrzebujesz głębokiego zamrażania na dłuższy okres, suchy lód jest najlepszym rozwiązaniem. Dla stałej kontroli temperatury podczas przechowywania lub transportu mięsa hodowlanego, najbardziej niezawodną opcją jest aktywne chłodzenie. Każda metoda odpowiada różnym potrzebom w zależności od tego, jak długo i jak zimne muszą być warunki.

Jakie zapisy monitorowania temperatury oczekują regulatorzy podczas transportu?

Regulatorzy wymagają prowadzenia dokładnych zapisów monitorowania temperatury, aby zweryfikować zgodność z określonymi zakresami temperatur.Na przykład, chłodzenie powinno utrzymywać temperatury pomiędzy 1,7°C a 4°C, zamrażanie musi pozostawać poniżej -18°C , a krioprezerwacja wymaga temperatur -80°C lub niższych. Systemy monitorowania w czasie rzeczywistym powinny również śledzić zarówno temperaturę, jak i wilgotność w całym łańcuchu chłodniczym, aby zapewnić dokładną dokumentację i spełnić wymagane standardy.