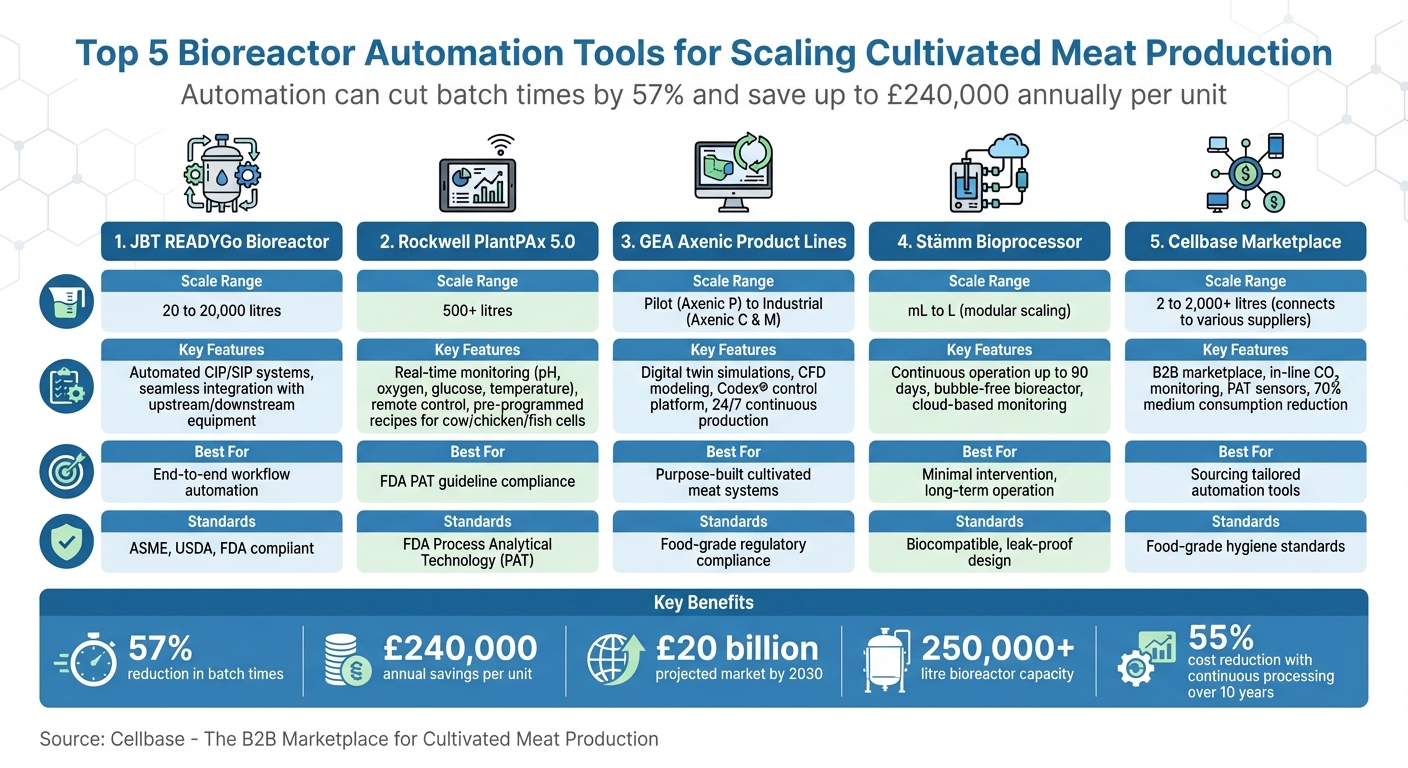

Skalowanie produkcji mięsa hodowlanego wymaga precyzyjnej automatyzacji do zarządzania złożonymi procesami biologicznymi, zapewnienia spójności i obniżenia kosztów. Automatyzacja może skrócić czas partii o 57%, poprawić wydajność i zaoszczędzić do 240 000 £ rocznie na jednostkę. Przy bioreaktorach przekraczających 250 000 litrów, procesy manualne nie są już wykonalne. Oto szybki przegląd najważniejszych narzędzi napędzających tę transformację:

- JBT READYGo Bioreactor: Skaluje się od 20 do 20 000 litrów, integruje z istniejącymi systemami i posiada funkcje automatycznego czyszczenia i sterylizacji.

- Rockwell PlantPAx 5.0: Wspiera bioreaktory powyżej 500 litrów z monitorowaniem w czasie rzeczywistym, zdalnym sterowaniem i wstępnie zaprogramowanymi recepturami.

- GEA Axenic Product Lines : Zaprojektowane specjalnie dla mięsa hodowlanego, wykorzystując symulacje cyfrowe do optymalizacji produkcji na dużą skalę.

- Stämm Bioprocessor : Modułowy, ciągły system do długoterminowej pracy z minimalną interwencją.

-

Cellbase Marketplace : Łączy kupujących z dostawcami w celu dostosowania narzędzi automatyzacji i czujników do bioreaktorów.

Automatyzacja zapewnia precyzyjną kontrolę nad zmiennymi, takimi jak pH, tlen i dystrybucja składników odżywczych, umożliwiając produkcję na dużą skalę i oszczędność kosztów. Poniżej zagłębiamy się w to, jak te narzędzia kształtują przyszłość produkcji mięsa hodowlanego.

Top 5 narzędzi automatyzacji bioreaktorów do porównania produkcji mięsa hodowlanego

1.JBT Corporation's READYGo Bioreactor

Skalowalność dla komercyjnej produkcji mięsa hodowlanego

Bioreaktor READYGo został zaprojektowany, aby przełamać barierę między eksperymentami laboratoryjnymi a pełnoskalową produkcją komercyjną mięsa hodowlanego. Oferuje objętości robocze od 20 litrów dla projektów pilotażowych do imponujących 20 000 litrów dla operacji na dużą skalę. To zapewnia, że producenci mogą utrzymać spójne parametry bioprocesów podczas skalowania. Dzięki wieloletniemu doświadczeniu w branży i efektywnemu orurowaniu procesów sanitarnych, JBT pomaga skrócić czas realizacji i koszty kapitałowe - kluczowe czynniki, ponieważ przewiduje się, że sektor mięsa hodowlanego wzrośnie do 20 miliardów funtów do 2030 roku [4].

"Uważamy, że sukces rynku mięsa hodowlanego jest kluczowy dla zaspokojenia globalnego zapotrzebowania na białko." – Carlos Fernandez, Wiceprezes ds. Zrównoważonego Rozwoju Klientów i Rozwoju Rynku [4]

Skalowalność platformy jest dodatkowo wspierana przez zaawansowane systemy automatyzacji, które upraszczają cały proces produkcji.

Funkcje automatyzacji dla usprawnionej produkcji

Bioreaktor READYGo zawiera cyfrowe systemy Clean-in-Place (CIP) i Sterilisation-in-Place (SIP), które utrzymują surowe standardy higieny i sterylności mediów, jednocześnie redukując potrzebę ręcznej interwencji. Bezproblemowo łączy się z urządzeniami upstream i downstream - takimi jak jednostki przygotowania mediów, systemy zbioru/przechowywania oraz linie pakowania białek - oferując w pełni zautomatyzowany, kompleksowy przepływ pracy. Zaprojektowany z myślą o łatwości obsługi, system jest zarządzany przez standardowy personel produkcyjny, eliminując potrzebę zatrudniania wysoko wyspecjalizowanych operatorów.Dodatkowo, testy akceptacyjne fabryki (FAT) przeprowadzane przez certyfikowanych inżynierów zapewniają szybszą instalację i uruchomienie obiektów do hodowli komórek.

"Zaprojektowaliśmy tę platformę specjalnie, aby umożliwić dostosowanie i dopasowanie funkcji do specyficznych wymagań klienta dotyczących produktów z mięsa hodowanego." – Dave Mitchell, Dyrektor Linii Produktowej ds. Farmacji i Nauk o Życiu w JBT [2]

Łatwość integracji z istniejącą infrastrukturą

Oprócz swoich możliwości automatyzacji, bioreaktor READYGo jest zaprojektowany do bezproblemowej integracji zarówno z istniejącymi systemami wewnętrznymi, jak i komponentami zewnętrznymi. Jego adaptacyjność pozwala na płynne funkcjonowanie w ekosystemie sprzętowym JBT lub w połączeniu ze sprzętem od innych dostawców.

"Robimy to w sposób, który nie tylko integruje się z obecnym systemem preferowanych dostawców komponentów klienta, ale także zapewniamy fachowe rekomendacje, gdy jest to konieczne." – Schoen Paschka, Dyrektor Sprzedaży & Marketingu, A&B Process Systems [4]

Opracowany we współpracy z CRB, bioreaktor jest zaprojektowany zgodnie ze standardami ASME, USDA i FDA. Spełnia globalne wymagania dotyczące bioprocesów, zapewniając jednocześnie kompatybilność z istniejącą infrastrukturą, co czyni go niezawodnym wyborem do produkcji mięsa hodowlanego [2].

sbb-itb-ffee270

Projektowanie, charakteryzacja i strategia skalowania nowego bioreaktora produkcyjnego jednorazowego użytku

2. System PlantPAx 5.0 firmy Rockwell

Budując na sukcesie READYGo firmy JBT Corporation, system PlantPAx 5 firmy Rockwell.0 System to kolejna zaawansowana opcja zwiększania produkcji mięsa hodowlanego.

Skalowalność dla komercyjnej produkcji mięsa hodowlanego

System PlantPAx 5.0 jest zaprojektowany, aby wspierać przejście do bioreaktorów na dużą skalę, często przekraczających 500 litrów. Na tej skali zapewnienie spójnej jakości produktu staje się znaczącym wyzwaniem, a zaawansowana automatyzacja odgrywa kluczową rolę w jego rozwiązaniu [5] . System umożliwia monitorowanie w czasie rzeczywistym kluczowych parametrów procesu, takich jak pH, rozpuszczony tlen, poziomy glukozy, temperatura i biomasa. Ten poziom precyzji jest zgodny z wytycznymi FDA Process Analytical Technology (PAT), pomagając producentom utrzymać kontrolę nad bioprocesami [3]. Wspierając metody ciągłe lub perfuzyjne zamiast tradycyjnego przetwarzania wsadowego, system zwiększa przepustowość produkcji, co czyni go praktycznym rozwiązaniem dla operacji komercyjnych.

Funkcje automatyzacji dla usprawnionej produkcji

System PlantPAx 5.0 zawiera zaawansowane funkcje sterowania, które odtwarzają idealne warunki do wzrostu komórek. Starannie zarządza zmiennymi, takimi jak temperatura, pH, rozpuszczony tlen i dostarczanie składników odżywczych, aby stworzyć środowisko naśladujące naturalne procesy biologiczne [2]. Jedną z wyróżniających się funkcji jest możliwość zdalnego monitorowania, która pozwala operatorom nadzorować produkcję i dostosowywać parametry bez konieczności fizycznej obecności. To nie tylko poprawia wydajność, ale także upraszcza zarządzanie danymi. Dodatkowo, system jest wyposażony w zaprogramowane receptury dostosowane do hodowli komórek krowy, kurczaka i ryb, co eliminuje potrzebę opracowywania własnych protokołów i przyspiesza procesy produkcyjne [2].

3.GEA Axenic Linie Produktowe

Linie produktowe Axenic firmy GEA łączą narzędzia, które upraszczają produkcję i zapewniają spójne wyniki, co sprawia, że produkcja mięsa hodowanego na dużą skalę jest bardziej osiągalna.

Portfolio Axenic obejmuje trzy odrębne linie produktowe: Axenic P (Pilot), Axenic C (Hodowla Komórkowa/Przemysłowa) i Axenic M (Mikrobiologiczna/Przemysłowa) [6][9]. W przeciwieństwie do bioreaktorów farmaceutycznych dostosowanych do produkcji żywności, te systemy są specjalnie zaprojektowane do mięsa hodowanego, zapewniając spełnienie wszystkich standardów regulacyjnych [6].

Dzięki zastosowaniu zaawansowanych technologii automatyzacji, systemy Axenic oferują skalowalne rozwiązania dostosowane do specyficznych wyzwań komercyjnej produkcji mięsa hodowanego.

Skalowalność produkcji mięsa hodowanego komercyjnie

Skalowanie produkcji mięsa hodowanego wiąże się z unikalnymi wyzwaniami, szczególnie w zrozumieniu, jak komórki zachowują się podczas przechodzenia z małych ustawień laboratoryjnych do przemysłowych objętości. GEA radzi sobie z tym za pomocą symulacji cyfrowych bliźniaków i obliczeniowej dynamiki płynów (CFD), aby modelować czynniki takie jak transfer tlenu, siły ścinające i gradienty temperatury na dużą skalę, nawet zanim sprzęt zostanie zainstalowany [6] [9]. To wirtualne testowanie pomaga zidentyfikować potencjalne problemy - takie jak nierównomierne rozprowadzanie mediów lub nadmierny stres ścinający na delikatnych komórkach - zanim zostaną poczynione znaczące inwestycje.

"Axenic® P dokładnie odtwarza warunki w jednostkach fabrycznych, w tym w naszych bioreaktorach Axenic® C i Axenic® M, aby generować użyteczne informacje na temat tego, jak kluczowe czynniki... wpływają na zdrowie komórek, stabilność procesu i ostatecznie wydajność." - GEA [9]

Bioreaktor Axenic C jest specjalnie zaprojektowany dla komórek ssaków i eukariotycznych. Posiada wiele połączeń gazowych do precyzyjnego kontrolowania poziomów tlenu i dwutlenku węgla w dużych objętościach [6] . Jest to kluczowe dla mięsa hodowlanego, gdzie różne typy komórek - od delikatnych komórek embrionalnych po bardziej wytrzymałe komórki mięśniowe - wymagają dostosowanego zarządzania siłą ścinającą, aby zmaksymalizować wydajność podczas skalowania [6].

Funkcje automatyzacji dla usprawnionej produkcji

Platforma sterowania procesem Codex® firmy GEA działa jako centrum automatyzacji dla wszystkich systemów Axenic, oferując scentralizowane zarządzanie recepturami i monitorowanie w czasie rzeczywistym [6] [8].Jego systemy sprzężenia zwrotnego zaworów natychmiast wykrywają i zgłaszają awarie, pomagając zapobiegać zanieczyszczeniom i minimalizować straty partii. Zautomatyzowane bariery sterylne na liniach mediów i zbiorów pozwalają na ciągłe cykle produkcyjne 24/7 bez konieczności ręcznej interwencji [6] [8].

System Axenic P posiada kontrolę zakresu podziału, która niezależnie zarządza dostarczaniem tlenu i prędkościami mieszadła. Zapewnia to efektywność energetyczną poprzez wybór najbardziej ekonomicznej metody dostarczania gazu, jednocześnie utrzymując optymalne warunki do wzrostu komórek [9]. Tymczasem GEA Codex® Historian rejestruje wszystkie dane procesowe, zapewniając spójne wyniki w różnych partiach - co jest koniecznością w produkcji na dużą skalę [6].

Łatwość integracji z istniejącą infrastrukturą

GEA rozpoczyna od badania projektowego, aby zapewnić płynne zintegrowanie systemu Axenic z istniejącym sprzętem, w tym zbiornikami na media i liniami zbioru [6][8]. System pilotażowy Axenic P jest szczególnie elastyczny, wyposażony w wymienne węże i wiele wlotów/wylotów, co ułatwia podłączenie do infrastruktury obiektu [9].

"Lubimy zaczynać od podstawowego badania projektowego, aby przeanalizować Twój proces, to co robisz obecnie, i ocenić proces z Tobą, aby upewnić się, że Twoja nowa placówka będzie pasować do sprzętu przed i za bioreaktorami." - GEA [6]

Platforma GEA Codex zapewnia płynne przejście od skali pilotażowej do przemysłowej, umożliwiając producentom przenoszenie danych procesowych, czujników i receptur bezpośrednio z systemów Axenic P do Axenic C bez konieczności rekonfiguracji [9]. Ta ciągłość znacznie zmniejsza ryzyko i koszty związane z powiększaniem skali. Dzięki ponad dwudziestoletniemu doświadczeniu w projektowaniu modułowych bioreaktorów, GEA oferuje również wymienne komponenty, takie jak wirniki mieszadeł, umożliwiające dostosowanie sprzętu do różnych procesów lub zastosowań [7][9].

4.Stämm's Zautomatyzowany Ciągły Bioreaktor (Bioprocessor)

Bioprocessor Stämm przekształca tradycyjne procesy wsadowe w ciągły, zautomatyzowany system zdolny do pracy przez okres do 90 dni przy minimalnym zaangażowaniu człowieka. To rozwiązanie nie tylko zwiększa wydajność produkcji, ale także obniża koszty pracy i eliminuje niekonsekwencje [10]. Przyjrzyjmy się jego specjalistycznym modułom i zintegrowanym systemom sterowania, które to umożliwiają.

Skalowalność dla Komercyjnej Produkcji Mięsa Hodowlanego

Bioprocessor jest zbudowany w modułowej konstrukcji "plug & play", z trzema kluczowymi modułami - Inokulacja, Produkcja i Zbiór.Te moduły współpracują ze sobą, aby utrzymać stały przepływ produkcji, umożliwiając płynne skalowanie od małych prób laboratoryjnych w skali mililitrów do komercyjnej produkcji w skali litrów bez konieczności gruntownej zmiany podstawowego procesu [10].

"Konsekwentne skalowanie od mL do L, od prób laboratoryjnych do komercyjnego & użytku przemysłowego." – Stämm [10]

W centrum systemu znajduje się Bioreaktor bez pęcherzyków (BfB). Ten komponent wykorzystuje kanały mikronaczyniowe wykonane z biokompatybilnej żywicy, aby utrzymać środowisko przepływu laminarnego wolne od stresu. Projekt zapewnia warunki szczelne, przepuszczalne dla gazów, eliminując potrzebę tradycyjnych filtrów i upraszczając operacje [10].

Funkcje automatyzacji dla usprawnionej produkcji

System został zaprojektowany w celu usprawnienia produkcji poprzez automatyzację:

- Moduł inokulacji automatycznie obsługuje ciągły napływ komórek.

- Zamknięty Moduł produkcji samoregulujący warunki środowiskowe w celu optymalizacji wzrostu.

- Moduł zbioru integruje liczenie i pobieranie próbek komórek, aby zapewnić optymalną wydajność przed przetwarzaniem końcowym.

Wszystkie te procesy są zarządzane za pomocą aplikacji Biomanufacturing opartej na chmurze, która zapewnia monitorowanie w czasie rzeczywistym, zbieranie danych i automatyczną konserwację w różnych miejscach produkcji [10].

Łatwość integracji z istniejącą infrastrukturą

Modularna konstrukcja obsługuje zarówno kultury zawiesinowe, jak i adherentne, co czyni ją dostosowalną do istniejących obiektów.Jego system zarządzania w chmurze upraszcza integrację, umożliwiając producentom monitorowanie i standaryzację kluczowych parametrów w wielu lokalizacjach produkcyjnych [10].

"Bezproblemowo zwiększaj skalę produkcji biologicznej i terapii komórkowych dzięki naszemu bioreaktorowi ciągłemu plug & play." – Stämm [10]

Ten system w chmurze zapewnia spójność i wydajność, niezależnie od miejsca produkcji, oferując zintegrowane podejście do bioprodukcji [10].

5. Cellbase dla narzędzi automatyzacji bioreaktorów

Dostosowane do produkcji mięsa hodowlanego

Ogólne platformy zaopatrzenia laboratoryjnego często nie spełniają specyficznych potrzeb mięsa hodowlanego.

Wsparcie dla komercyjnej skalowalności

Zaawansowana automatyzacja dla efektywnej produkcji

Dzięki

Bezproblemowa integracja z istniejącymi systemami

Jak Cellbase wspiera skalowanie produkcji mięsa hodowlanego

Skalowanie produkcji mięsa hodowlanego wymaga nowoczesnych narzędzi automatyzacji i usprawnionego procesu zaopatrzenia, który łączy kupujących z niezawodnymi dostawcami.

Jedną z wyróżniających się cech jest kolekcja "Bioreaktory Produkcyjne", która obejmuje systemy zazwyczaj przekraczające 500 litrów - idealne dla operacji na dużą skalę. Te bioreaktory są wyposażone w niezbędne funkcje, takie jak CIP (czyszczenie na miejscu), SIP (sterylizacja na miejscu), zautomatyzowane zbieranie i narzędzia do zarządzania danymi wspierające śledzenie regulacyjne.Ten specjalistyczny asortyment jest zaprojektowany, aby sprostać wymaganiom produkcji mięsa hodowanego na skalę komercyjną.

Oprócz sprzętu,

Dla narzędzi, które nie są jeszcze wymienione,

Wniosek

Efektywna automatyzacja odgrywa kluczową rolę w skalowaniu i usprawnianiu produkcji mięsa hodowlanego. Wybór odpowiednich narzędzi do automatyzacji bioreaktorów oznacza równoważenie skalowalności, możliwości automatyzacji i specyficznych wymagań branżowych. Systemy z otwartą architekturą i projektami niezależnymi od naczyń pozwalają na ponowne wykorzystanie istniejącego sprzętu, jednocześnie utrzymując spójne operacje od laboratorium do produkcji na pełną skalę [1]. Takie podejście nie tylko unika uzależnienia od dostawcy, ale także zapewnia, że technologia może się dostosować, gdy zmieniają się potrzeby produkcyjne.

Dla sukcesu komercyjnego, automatyzacja w połączeniu z monitorowaniem w czasie rzeczywistym jest koniecznością.Poprzez integrację ekosystemów Process Analytical Technology (PAT) - takich jak analizatory Ramana - czas partii można skrócić o 57%, co przynosi roczny zwrot w wysokości £300,000 na jednostkę [1]. Platformy oparte na chmurze dodatkowo zmniejszają obciążenie pracą manualną, poprawiając wskaźniki sukcesu i umożliwiając kultury o wysokiej gęstości, które przekraczają 1×10⁷ komórek/mL [3] [12].

Modelowanie ekonomiczne pokazuje, że przetwarzanie ciągłe może zmniejszyć koszty kapitałowe i operacyjne o 55% w ciągu dekady w porównaniu do przetwarzania wsadowego [3]. Przy wyborze narzędzi kluczowe jest skupienie się na systemach, które wspierają różne tryby bioprocesów - wsadowy, półwsadowy, perfuzyjny i ciągły - aby maksymalizować gęstość komórek przy jednoczesnym minimalizowaniu przestojów. Dodatkowo, konfiguracja automatyzacji musi radzić sobie z wyzwaniami związanymi z transferem tlenu i rozpraszaniem ciepła, które pojawiają się przy produkcji na dużą skalę [3].Te korzyści upraszczają proces zaopatrzenia i tworzą podstawy do długoterminowego wzrostu.

Platformy takie jak

Na koniec, rozważ narzędzia, które można szybko wdrożyć - nowoczesne kontrolery mogą być operacyjne w ciągu 12–16 tygodni [1] - oraz te, które wspierają zdalne monitorowanie i bezproblemową integrację danych w rozproszonych systemach sterowania. To zapewnia, że Twoja infrastruktura automatyzacji bioprocesów skutecznie się skaluje, spełniając rygorystyczne standardy spożywcze niezbędne do komercyjnej produkcji mięsa hodowlanego.

Najczęściej zadawane pytania

Jak wybrać odpowiednie narzędzie automatyzacji dla mojego bioreaktora?

Aby wybrać najlepsze narzędzie automatyzacji dla skali bioreaktora w produkcji mięsa hodowlanego, zacznij od oceny etapu produkcji i rodzaju używanego bioreaktora, czy jest to system mieszany czy perfuzyjny. Szukaj narzędzi oferujących zaawansowane funkcje, takie jak możliwości AI, monitorowanie w czasie rzeczywistym i integracja czujników. Mogą one pomóc w usprawnieniu skalowalności, minimalizacji błędów i obniżeniu kosztów.

Ważne jest również, aby upewnić się, że narzędzie jest kompatybilne z istniejącym sprzętem. Priorytetowo traktuj opcje wspierające skalowalność, posiadające solidne protokoły automatyzacji i ściśle dopasowane do celów produkcyjnych. Takie podejście pomoże zapewnić bardziej efektywny i niezawodny proces produkcji.

Jakie czujniki są najważniejsze do kontrolowania procesów biotechnologicznych mięsa hodowlanego?

Aby utrzymać produkcję mięsa hodowlanego na właściwym torze, pewne czujniki odgrywają kluczową rolę w monitorowaniu i kontrolowaniu procesu. Należą do nich czujniki pH, tlenu rozpuszczonego, temperatury oraz metabolitów, takich jak glukoza i kwas mlekowy.

- Czujniki pH: Są niezbędne do utrzymania precyzyjnego zakresu pH, który jest potrzebny do rozwoju kultur komórkowych. Każde odchylenie może zakłócić cały proces.

- Czujniki tlenu i temperatury: Zapewniają idealne warunki wzrostu, wspierając rozwój i żywotność komórek.

- Czujniki metabolitów: Śledząc zużycie składników odżywczych, takich jak poziom glukozy czy nagromadzenie kwasu mlekowego, te czujniki pozwalają na precyzyjne dostosowanie procesu biotechnologicznego.

Współpracując, te czujniki umożliwiają monitorowanie i kontrolę w czasie rzeczywistym, zapewniając spójną produkcję i wysoką jakość wyników.

Jak trudne jest zintegrowanie nowej automatyzacji z istniejącym zakładem?

Integracja automatyzacji z istniejącym zakładem produkcji mięsa hodowlanego może wydawać się zniechęcająca, ale przy starannym planowaniu jest całkowicie możliwa. Proces zazwyczaj obejmuje dostosowanie istniejącego sprzętu, zapewnienie, że nowe systemy są kompatybilne z obecnym układem oraz zapewnienie kompleksowego szkolenia personelu w celu zarządzania zaktualizowanymi przepływami pracy.

Dzięki postępom w oprogramowaniu do kontroli bioprocesów i czujnikach, monitorowanie w czasie rzeczywistym i automatyzacja krytycznych parametrów - takich jak poziomy pH i stężenia składników odżywczych - są teraz bardziej dostępne. Te narzędzia nie tylko usprawniają operacje, ale także zwiększają skalowalność, spójność i wydajność, co czyni automatyzację mądrą inwestycją w optymalizację procesów produkcyjnych.