Technologia Analityki Procesowej (PAT) integruje monitorowanie jakości w czasie rzeczywistym z procesami produkcyjnymi, poprawiając spójność i redukując odpady. Jest szczególnie przydatna w produkcji mięsa hodowlanego, gdzie precyzyjna kontrola czynników takich jak pH, tlen i składniki odżywcze jest kluczowa. PAT łączy czujniki w linii, chemometrię i zautomatyzowane systemy, aby zapewnić jakość produktu przy jednoczesnym spełnianiu standardów regulacyjnych.

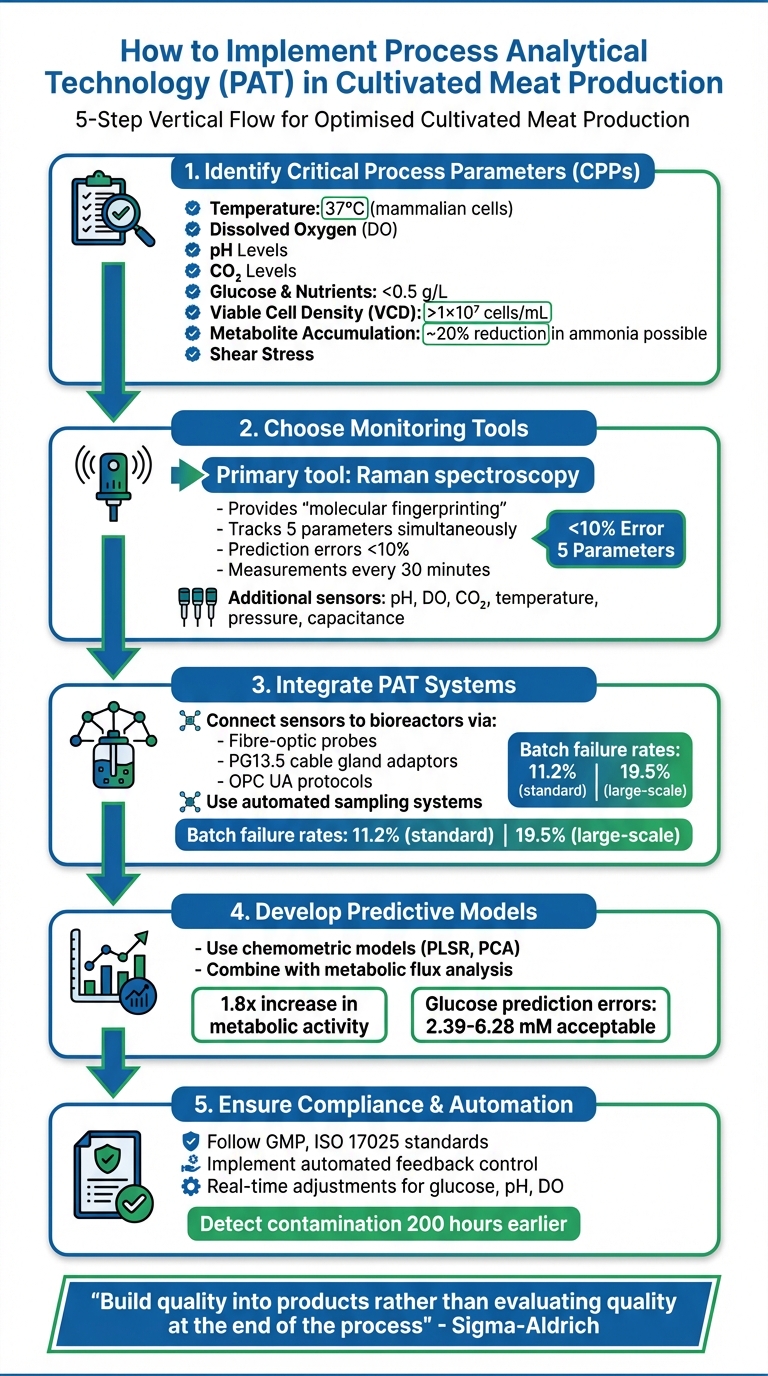

Kluczowe kroki wdrożenia PAT:

- Identyfikacja Krytycznych Parametrów Procesu (CPP): Skup się na czynnikach takich jak temperatura, rozpuszczony tlen, pH i glukoza.

- Wybór Narzędzi Monitorujących: Użyj czujników w linii (e.g., spektroskopia Ramana) do danych w czasie rzeczywistym.

- Integracja Systemów PAT: Połącz czujniki z bioreaktorami dla zautomatyzowanej kontroli sprzężenia zwrotnego.

- Opracowanie Modeli Predykcyjnych: Użyj analizy danych do optymalizacji procesów.

- Zapewnij zgodność: Przestrzegaj wytycznych GMP, ISO 17025 i innych regulacji.

Platformy takie jak

5-etapowy proces wdrażania PAT w produkcji mięsa hodowlanego

Dyskusja panelowa ekspertów ds. bioprocesów I - Wdrażanie PAT

Identyfikacja krytycznych parametrów procesu (CPP)

Aby zapewnić sukces w produkcji mięsa hodowlanego, konieczne jest zidentyfikowanie krytycznych parametrów procesu (CPP), które wpływają na żywotność komórek, wydajność biomasy i jakość produktu. Niewłaściwe zarządzanie nimi może zagrozić całym cyklom produkcyjnym.

Kluczowe Parametry do Monitorowania

Temperatura jest kluczowym czynnikiem. Komórki ssaków rozwijają się w temperaturze około 37°C, podczas gdy komórki ryb i owadów wymagają znacznie chłodniejszych warunków, aby utrzymać optymalną aktywność metaboliczną [2].

Tlen Rozpuszczony (DO) jest kolejnym krytycznym elementem dla metabolizmu tlenowego. W miarę zwiększania skali produkcji, zapewnienie wystarczającego transferu tlenu staje się bardziej wymagające [2]. Bez wystarczającej ilości tlenu, komórki mogą przejść na metabolizm beztlenowy, co prowadzi do nagromadzenia kwasu mlekowego, który może hamować wzrost.

Poziomy pH są oknem do stanu metabolicznego kultury. Wszelkie wahania mogą zakłócać aktywność enzymów, szkodzić zdrowiu komórek i wpływać na cechy produktu, takie jak tekstura i zdolność zatrzymywania wody [2][3].

Poziomy dwutlenku węgla (CO₂) muszą być starannie zarządzane, zwłaszcza w operacjach na dużą skalę. Komórki zwierzęce są szczególnie wrażliwe na podwyższone poziomy CO₂, co sprawia, że stałe monitorowanie jest niezbędne [2].

Glukoza i składniki odżywcze są głównymi źródłami energii dla komórek. Jeśli poziomy glukozy spadną zbyt nisko, komórki mogą głodować, co prowadzi do śmierci lub przedwczesnego różnicowania [2]. Utrzymywanie niskich stężeń glukozy (e.g, poniżej 0,5 g/L) może zapobiec nieefektywnemu metabolizmowi i zmniejszyć akumulację mleczanu [4].

Gęstość żywych komórek (VCD) pomaga śledzić fazy wzrostu kultury - lag, log i stacjonarną - umożliwiając określenie najlepszego czasu zbioru [2]. Dla mięsa hodowlanego, wysokie gęstości komórek często uznaje się za powyżej 1×10⁷ komórek/mL [2].

Akumulacja Metabolitów - takich jak amoniak i kwas mlekowy - może utrudniać wzrost i zmniejszać żywotność komórek. Monitorowanie i kontrolowanie tych toksycznych produktów ubocznych jest kluczowe. Na przykład, jedna z metod osiągnęła 20% redukcję poziomów toksycznego amoniaku [2].

Stres Ścinający spowodowany przez mieszadła lub pęcherzyki gazu stanowi unikalne wyzwanie. W przeciwieństwie do komórek mikroorganizmów, komórki zwierzęce nie mają ochronnej ściany komórkowej, co czyni je bardziej podatnymi na uszkodzenia. Tolerowane poziomy stresu różnią się w zależności od gatunku i muszą być dostosowane do każdej linii komórkowej [2].

Te parametry stanowią podstawę do optymalizacji produkcji mięsa hodowanego.

Parametry Specyficzne dla Mięsa Hodowanego

Podczas gdy powyższe czynniki mają szerokie zastosowanie, produkcja mięsa hodowanego wprowadza unikalne wyzwania, które wymagają szczególnej uwagi.

Wrażliwość na CO₂ jest szczególnie ważna.Komórki zwierzęce wykorzystywane w produkcji żywności są bardziej podatne na inhibicję CO₂ w porównaniu do komórek mikroorganizmów, co czyni ten parametr krytycznym do zarządzania [2].

Skalowanie produkcji przynosi nowe priorytety. W biofarmacji bioreaktory zazwyczaj osiągają maksymalnie 20 000 L dla produktów o wysokiej wartości. Jednak mięso hodowlane będzie wymagało znacznie większych objętości, aby pozostać ekonomicznie opłacalnym. Dla porównania, największy kiedykolwiek zbudowany bioreaktor mikroorganizmów mieści 1 500 000 L - skala, którą produkcja mięsa hodowlanego może pewnego dnia potrzebować osiągnąć [2].

Zarządzanie termiczne różni się w zależności od gatunku. Komórki niemammalianowe wymagają zupełnie innych systemów grzewczych i chłodzących, co sprawia, że kontrola temperatury jest wysoce specyficzna dla gatunku [2]. Ta zmienność wymaga elastycznych systemów Process Analytical Technology (PAT).

Wreszcie, pozyskiwanie odpowiedniego sprzętu monitorującego dla tych parametrów może być trudne. Platformy takie jak

Opanowanie tych CPP jest niezbędnym krokiem przed wdrożeniem systemów kontroli w czasie rzeczywistym za pomocą narzędzi PAT.

Wybór i integracja narzędzi PAT

Gdy już określisz krytyczne parametry procesu, kolejnym krokiem jest wybór czujników, które odpowiadają Twoim potrzebom - zwłaszcza pod względem miejsca pomiaru i szybkości reakcji. Monitorowanie w linii wyróżnia się tutaj. Ponieważ czujniki pozostają w strumieniu procesu, zapewniają najszybsze i najbardziej dynamiczne informacje w czasie rzeczywistym w porównaniu z metodami at-line lub off-line [6]. Dla parametrów takich jak pH czy rozpuszczony tlen, które wymagają natychmiastowej informacji zwrotnej, czujniki w linii eliminują opóźnienia spowodowane pobieraniem próbek.

Wybór czujników i technologii

Jednym z wyróżniających się narzędzi w tej dziedzinie jest spektroskopia Ramana, popularny wybór w produkcji mięsa hodowlanego. Jej zdolność do dostarczania "molekularnego odcisku palca" czyni ją szczególnie skuteczną w identyfikacji cząsteczek organicznych, takich jak glukoza i mleczan, przy jednoczesnym braku wpływu wody [6][7]. Badanie przeprowadzone przez Merck/Sigma-Aldrich w styczniu 2026 roku podkreśliło skuteczność analizatora ProCellics™ Raman i oprogramowania Bio4C® PAT Raman. System ten monitorował hodowlę komórek CHO w bioreaktorze z płaszczem wodnym o pojemności 3L, wykonując pomiary co 30 minut. Co istotne, śledził pięć parametrów jednocześnie i dokładnie rozróżniał między całkowitą a żywotną gęstością komórek podczas zdarzenia rozcieńczania komórek w szóstym dniu, z marginesem błędu poniżej 10% [11].

"Raman stał się pierwszym wyborem PAT do monitorowania i kontrolowania procesów biotechnologicznych, ponieważ ułatwia zaawansowaną kontrolę procesów i umożliwia spójną jakość procesów." - Karen A Esmonde-White, Endress+Hauser [8]

Spektroskopia Ramana nie jest tylko precyzyjna; przewiduje kluczowe poziomy metabolitów z błędami poniżej 10% [7][11]. Ale sam Raman nie wystarczy. Będziesz także potrzebować standardowych czujników bioreaktora do pomiaru pH, tlenu rozpuszczonego, CO₂, temperatury, ciśnienia i pojemności [10][6]. Aby usprawnić operacje i zmniejszyć ryzyko zanieczyszczeń - zwłaszcza że wskaźniki niepowodzeń partii w produkcji mięsa hodowlanego oscylują wokół 11,2%, wzrastając do 19,5% w większych skalach - zautomatyzowane systemy pobierania próbek są niezbędne [5].

Podczas wyboru czujników upewnij się, że są one kompatybilne z Analizą Danych Wielowymiarowych (MVDA) i Projektowaniem Eksperymentów (DOE) oprogramowaniem [1]. Ta kompatybilność zapewnia, że narzędzia mogą być skalowane od małych bioreaktorów badawczo-rozwojowych do pełnoskalowej produkcji komercyjnej [1].

Integracja Narzędzi PAT z Systemami Bioreaktorów

Nowoczesne systemy bioreaktorów upraszczają integrację narzędzi PAT. Nieniszczące, wbudowane pomiary są możliwe dzięki zastosowaniu sond światłowodowych, które są montowane za pomocą standardowych adapterów dławikowych PG13.5. Te sondy łączą się bezproblemowo z systemami bioreaktorów poprzez protokoły OPC UA [8][9][11][1].

Po stronie danych, platformy takie jak Bio4C® PAT Raman Software lub BioPAT® MFCS przetwarzają dane z czujników na użyteczne informacje do kontroli w czasie rzeczywistym [10][11]. Systemy te wykorzystują zaawansowane narzędzia, takie jak Analiza Składowych Głównych (PCA) i Metoda Najmniejszych Kwadratów Cząstkowych (PLS), aby przekształcić złożone dane spektralne w znaczące parametry procesowe [9].

"Zastosowanie technologii Raman... umożliwia kompleksowe zrozumienie i kontrolę procesów w produkcji biofarmaceutycznej, pozwalając użytkownikom podejmować właściwe decyzje z pewnością siebie." - Merck/Sigma-Aldrich [11]

Podczas budowania modeli Ramana, techniki takie jak dodawanie analitów - gdzie dodawane są znane stężenia analitów - pomagają przełamać korelacje między związkami, zapewniając, że model nie opiera się na pośrednich trendach [1]. Uwzględnienie szerokiego zakresu warunków procesowych za pomocą DOE zapewnia, że modele są wystarczająco solidne, aby poradzić sobie z wariacjami na skalę komercyjną [1].

Po rozwiązaniu problemów z integracją, kolejnym zadaniem jest pozyskanie odpowiedniego sprzętu PAT.

Pozyskiwanie Sprzętu PAT dla Mięsa Hodowlanego

Znalezienie odpowiednich narzędzi do monitorowania w czasie rzeczywistym w produkcji mięsa hodowlanego może być trudne. Na szczęście platformy takie jak

Biorąc pod uwagę, że pożywki wzrostowe często stanowią ponad 50% kosztów produkcji [5], pozyskiwanie skutecznego sprzętu monitorującego w celu optymalizacji wykorzystania składników odżywczych jest nie tylko praktyczne, ale i ekonomicznie rozsądne.

sbb-itb-ffee270

Budowanie modeli predykcyjnych dla optymalizacji procesów

Po wdrożeniu narzędzi PAT, kolejnym krokiem jest użycie modeli predykcyjnych do oszacowania zmiennych, które są trudne do bezpośredniego pomiaru, takich jak żywotność komórek i poziomy metabolitów [12]. Analizując dane spektralne, można osiągnąć szybszą i inteligentniejszą kontrolę procesów. Wyzwanie polega na przekształceniu tych danych w wiarygodne modele predykcyjne.

Opracowywanie modeli chemometrycznych

Regresja metodą najmniejszych kwadratów (PLSR) to doskonały punkt wyjścia do radzenia sobie z nakładającymi się i zaszumionymi sygnałami, które często występują w produkcji mięsa hodowlanego [7][13]. Aby udoskonalić widma Ramana, które mogą zawierać 1,000–3,000 zmiennych na pomiar [7], przetwórz dane za pomocą obliczeń pochodnych.To pomaga zredukować szum, jednocześnie zachowując krytyczne szczyty. Jednak należy uważać, aby nie wygładzić danych zbyt mocno, ponieważ może to usunąć sygnały, na których opiera się Twój model.

Wybór zmiennych jest równie ważny. Analiza głównych składowych (PCA) może pomóc w określeniu, które regiony spektralne są najsilniej powiązane z Twoim parametrem docelowym. Na przykład, badanie z 2018 roku ujawniło, że ósma główna składowa (PC8) była silnie skorelowana z koncentracją glukozy. Badacze wykorzystali tę wiedzę do dostrojenia swojego modelu PLSR [7]. Takie skoncentrowane podejście zmniejsza ryzyko nadmiernego dopasowania i zapewnia, że model skupia się na istotnych danych.

W produkcji mięsa hodowlanego, łączenie modeli opartych na danych z modelami mechanistycznymi, takimi jak analiza bilansu strumieni (FBA), może być szczególnie skuteczne. W 2023 roku, Oxford Biomedica użył systemu PAT opartego na refraktometrii (system Ranger) do monitorowania kultur komórek HEK293T.Integrując dane w czasie rzeczywistym z analizą przepływu metabolicznego, odkryli, jak pH bezpośrednio wpływało na poziomy tlenu wewnątrzkomórkowego i aktywność metaboliczną. Ta hybrydowa strategia doprowadziła do opracowania planu operacyjnego pH, który zwiększył aktywność metaboliczną 1,8 razy w porównaniu do nieoptymalizowanych procesów [12][14].

Po zbudowaniu modelu, kolejnym krokiem jest zapewnienie, że działa on dokładnie i niezawodnie w rzeczywistych warunkach operacyjnych.

Walidacja modeli do użytku produkcyjnego

Prawdziwy test modelu polega na jego walidacji. Zacznij od oceny go na niezależnym zbiorze danych - danych, które nie były częścią fazy treningowej. Użyj metryk takich jak błąd średniokwadratowy predykcji (RMSEP), aby ocenić jego dokładność. Dla monitorowania glukozy w procesach hodowli mięsa, błędy predykcji wahają się od 2,39 mM do 6.28 mM są zazwyczaj akceptowalne dla automatycznej kontroli w czasie rzeczywistym [7].

Skalowalność to kolejny kluczowy czynnik. Twój model musi dostarczać spójne wyniki, niezależnie od tego, czy jest stosowany w małym bioreaktorze badawczo-rozwojowym, czy w dużym systemie komercyjnym. Badanie z 2018 roku wykazało, że model PLSR utrzymał swoją dokładność predykcyjną przy skalowaniu z systemu 10 L do 100 L [7].

Na koniec przetestuj model w dynamicznych warunkach, używając "sondowania parametrów". Obejmuje to dostosowywanie zmiennych, takich jak pH lub rozpuszczony tlen, aby sprawdzić, czy model dokładnie śledzi zmiany [14]. Oxford Biomedica użyła tej metody do walidacji autonomicznego systemu kontroli pH [12]. Następnie przeprowadź testy w zamkniętej pętli, aby potwierdzić, że system PAT może utrzymać parametry w pożądanym zakresie [14].

Wdrażanie sterowania procesem w czasie rzeczywistym

Sterowanie procesem w czasie rzeczywistym idzie o krok dalej niż modele predykcyjne, wykorzystując ciągłe dane do utrzymania optymalnej wydajności. Przekształcając dane z czujników na żywo w automatyczne dostosowania, systemy te zapewniają, że kluczowe warunki, takie jak poziomy składników odżywczych, pH i rozpuszczony tlen, są konsekwentnie regulowane - bez konieczności ręcznej interwencji. To nie tylko redukuje koszty pracy i błędy ludzkie, ale także gwarantuje bardziej spójną jakość produktu. Dla produkcji mięsa hodowlanego taka automatyzacja jest przełomem w osiąganiu optymalizacji procesu w czasie rzeczywistym.

Aby to działało, kluczowe jest bezpośrednie mierzenie krytycznych parametrów procesu (CPP) i przekazywanie tych sygnałów do systemu sterowania.Dan Kopec, ekspert PAT w Sartorius Stedim Biotech, podkreśla znaczenie tego podejścia:

Najlepszym sposobem na kontrolowanie krytycznego parametru procesu (CPP) jest pomiar tego konkretnego parametru, integracja sygnału na żywo z systemem sterowania i zastosowanie inteligentnego algorytmu sprzężenia zwrotnego dla zautomatyzowanej pętli sterowania. [4]

Te pętle sprzężenia zwrotnego porównują odczyty czujników w czasie rzeczywistym z zdefiniowanymi wcześniej punktami nastawy. Korzystając z algorytmów PID, automatycznie dostosowują krytyczne parametry, takie jak podawanie składników odżywczych, pH i rozpuszczony tlen, aby wszystko działało płynnie.

Na przykład w produkcji mięsa hodowlanego, czujniki in situ dostarczają niemal natychmiastowych pomiarów. Czujniki pojemnościowe, na przykład, mogą śledzić objętość żywych komórek, traktując komórki jako mikrokondensatory w polu częstotliwości radiowej.Dane te mogą następnie uruchamiać automatyczne kontrole krwawienia komórek w procesach ciągłej perfuzji, pomagając utrzymać stałą gęstość komórek.[4]

Konfigurowanie systemów sterowania sprzężeniem zwrotnym

W produkcji mięsa hodowlanego parametry takie jak glukoza, pH i rozpuszczony tlen bezpośrednio wpływają na wzrost komórek i efektywność metaboliczną. Utrzymywanie niskiego poziomu glukozy (około 0,1–0,5 g/L) jest szczególnie ważne, aby zapobiec nagromadzeniu się mleczanu.[4] Aby temu zaradzić, Sartorius Stedim Biotech opracował system BioPAT Trace. Technologia ta wykorzystuje enzymatyczne biosensory i sondę dializacyjną z membraną 10 kDa, aby dostarczać pomiary glukozy nawet raz na minutę - bez utraty objętości. Zapewnia to wysoką gęstość komórek w bioreaktorach perfuzyjnych.[4]

Automatyzacja kontroli pH może również prowadzić do znaczących ulepszeń.W jednym z badań, naukowcy z Oxford Biomedica i WattBE Innovations użyli systemu Ranger Refractive Index (RI) PAT do monitorowania kultur komórek HEK293T. Opracowując 'Metabolic Rate Index' (MRI) i dostosowując punkty nastawy pH, osiągnęli 1,8-krotny wzrost aktywności metabolicznej. Ta technika, często nazywana "sondowaniem parametrów", polega na dostosowywaniu zmiennych w celu obserwacji reakcji systemu i udoskonalania warunków operacyjnych.[12]

Aby jeszcze bardziej zwiększyć niezawodność, wirtualne czujniki mogą działać jako zapasowe dla czujników sprzętowych. Na przykład, wirtualny czujnik oparty na odczytach pojemności może sprawdzać dane dotyczące glukozy z sondy Ramana. Ta redundancja pomaga wykryć dryf lub awarię czujnika, zanim zakłóci proces - szczególnie przydatne zabezpieczenie w przypadku dużej zmienności procesu.

Przykłady automatyzacji w czasie rzeczywistym w mięsie hodowanym

Strategie kontroli w czasie rzeczywistym już przyniosły imponujące wyniki w różnych zastosowaniach. Na przykład, Sartorius Stedim Biotech współpracował z GSK Medicine Research Centre, aby wykorzystać platformę BioPAT do automatycznego karmienia w zamkniętej pętli w hodowlach komórek CHO. To wyeliminowało ręczne pobieranie próbek i zapewniło stały dopływ składników odżywczych.[4]

W innym przykładzie, Oxford Biomedica zintegrował system Ranger RI z analizą przepływu metabolicznego, aby stworzyć autonomiczną strategię kontroli pH. System ten dostosowywał się do stanu metabolicznego komórek i wykrywał zanieczyszczenia mikrobiologiczne nawet 200 godzin wcześniej niż tradycyjne metody, co pokazuje potencjał monitorowania w czasie rzeczywistym w zapobieganiu kosztownym awariom partii.[12]

Platformy takie jak

Jak trafnie podsumowuje Kopec:

Automatyzacja i monitorowanie w czasie rzeczywistym powinny poprawić procesy dzięki zyskowi na jakości i wydajności, a także redukcji kosztów pracy, ryzyka i odpadów. [4]

Aby rozpocząć, skup się na najważniejszych parametrach - zazwyczaj glukozie, pH i rozpuszczonym tlenie - i stopniowo rozszerzaj automatyzację w miarę zdobywania głębszego zrozumienia procesu. To podejście krok po kroku jest niezbędne do optymalizacji produkcji mięsa hodowlanego poprzez kontrolę w czasie rzeczywistym.

Wniosek: Kroki do wdrożenia PAT

Wprowadzenie technologii analitycznej procesu (PAT) do produkcji mięsa hodowlanego wymaga jasnego i metodycznego podejścia.Rozpocznij od zidentyfikowania swoich Krytycznych Parametrów Procesu (CPPs) - mogą to być poziomy glukozy, pH i rozpuszczony tlen, które mają bezpośredni wpływ na jakość produktu. Gdy zostaną one zdefiniowane, wybierz narzędzia PAT, takie jak spektroskopia Ramana lub czujniki pojemnościowe, aby umożliwić monitorowanie w czasie rzeczywistym.

Kolejnym krokiem jest integracja tych czujników z systemami bioreaktorów i tworzenie modeli predykcyjnych, aby zrozumieć zebrane dane. Priorytetem powinno być monitorowanie w linii zawsze, gdy to możliwe, ponieważ eliminuje opóźnienia i zmniejsza ryzyko zanieczyszczenia podczas procesu.

Zautomatyzowane systemy sprzężenia zwrotnego odgrywają tutaj kluczową rolę, przekształcając surowe dane w natychmiastowe, możliwe do podjęcia działania. Jak trafnie ujmuje to Sigma-Aldrich:

Kluczowym celem PAT jest budowanie jakości w produktach, a nie ocenianie jakości na końcu procesu.[6]

To proaktywne podejście nie tylko obniża koszty pracy, ale także zapewnia stałą jakość produktu, jednocześnie redukując odpady.

Gdy systemy automatycznego sprzężenia zwrotnego są już operacyjne, kolejnym krokiem powinno być pozyskanie odpowiedniego sprzętu PAT. Niezawodny sprzęt jest kluczowy dla sukcesu, a platformy takie jak

W miarę pogłębiania zrozumienia procesu, stopniowo rozszerzaj automatyzację, aby osiągnąć skalowalną i spójną produkcję, spełniając jednocześnie normy regulacyjne.Postępując zgodnie z tymi krokami, wdrożenie PAT może stać się podstawą bardziej wydajnego i niezawodnego procesu produkcji mięsa hodowlanego.

Najczęściej zadawane pytania

Jakie są korzyści z używania Technologii Analityki Procesowej (PAT) w produkcji mięsa hodowlanego?

Technologia Analityki Procesowej (PAT) odgrywa kluczową rolę w poprawie zarówno kontroli procesu, jak i spójności produktu w produkcji mięsa hodowlanego. Dzięki monitorowaniu w czasie rzeczywistym kluczowych czynników, takich jak temperatura, poziomy pH i rozpuszczony tlen, PAT zapewnia optymalne warunki wzrostu komórek, jednocześnie minimalizując ryzyko nieoczekiwanych problemów procesowych. Rezultat? Wyższe plony, spójna jakość i obniżone koszty produkcji.

Kolejną zaletą PAT jest to, jak wspiera ramy Quality-by-Design (QbD).Poprzez bezpośrednie połączenie danych analitycznych z konkretnymi cechami jakościowymi produktu, zmniejsza się zależność od tradycyjnych metod testowania końcowego. Takie podejście nie tylko przyspiesza procesy walidacji, ale także umożliwia podejmowanie decyzji opartych na danych, które poprawiają powtarzalność i pozwalają na stosowanie strategii predykcyjnej kontroli.

Dla firm działających w obszarze mięsa hodowlanego, platformy takie jak

W jaki sposób spektroskopia Ramana poprawia monitorowanie w czasie rzeczywistym w systemach PAT dla produkcji mięsa hodowlanego?

Spektroskopia Ramana odgrywa kluczową rolę w monitorowaniu w czasie rzeczywistym w systemach PAT (Technologia Analityczna Procesu), dostarczając szybkich, nieinwazyjnych, inline pomiarów kluczowych parametrów procesu.To pomaga utrzymać ściślejszą kontrolę nad procesem i zapewniać spójną jakość produktu przez cały czas.

Jedną z jego wyróżniających się cech jest zdolność do jednoczesnego wykrywania wielu cząsteczek. Na przykład, może monitorować poziomy glukozy, mleczanu i amonu, jednocześnie oceniając żywotność komórek i cechy produktu - wszystko w jednym pomiarze. Nowoczesne sondy Ramana są zaprojektowane do bezpośredniego montażu w strumieniach bioreaktora, co pozwala na ciągłe zbieranie danych bez konieczności pobierania próbek.

Kolejną zaletą jest jego wsparcie dla zautomatyzowanej kontroli sprzężenia zwrotnego. Dostarczając dane w czasie rzeczywistym, spektroskopia Ramana umożliwia precyzyjne dostosowanie podaży składników odżywczych, zapewniając utrzymanie optymalnych warunków produkcji. Jego elastyczność w skalowaniu i przenoszeniu modeli między różnymi rozmiarami reaktorów dodatkowo zwiększa jego użyteczność w produkcji mięsa hodowlanego, zwiększając wydajność i minimalizując ryzyko błędów.

Jakie są kluczowe wyzwania w skalowaniu technologii analitycznej procesu (PAT) dla produkcji mięsa hodowlanego?

Skalowanie PAT (technologii analitycznej procesu) dla produkcji mięsa hodowlanego na dużą skalę wiąże się z wieloma wyzwaniami, wymagającymi starannego planowania i realizacji. Kluczowym problemem jest zarządzanie i integracja ogromnych ilości danych generowanych przez instrumenty PAT. W miarę jak produkcja się zwiększa, utrzymanie dokładności danych przy jednoczesnym zapewnieniu płynnej integracji z systemami sterowania staje się bardziej złożonym zadaniem.

Kolejną istotną przeszkodą jest wydajność czujników w bioreaktorach przemysłowych. Czujniki, które działają dobrze w mniejszych konfiguracjach, często napotykają problemy w większych systemach, gdzie czynniki takie jak siły ścinające i wahania temperatury mogą wpływać na dokładność pomiarów w czasie rzeczywistym.

Istnieje również kwestia zakupu specjalistycznego sprzętu dostosowanego do unikalnych wymagań produkcji mięsa hodowlanego. Platformy takie jak

Wczesne stawienie czoła tym wyzwaniom - poprzez wybór niezawodnych czujników, budowanie skalowalnych systemów danych i strategiczne planowanie zakupu - może pomóc firmom w efektywniejszym przejściu do produkcji na skalę komercyjną.