Utrzymanie precyzyjnego pH i temperatury jest kluczowe dla hodowli komórek ssaków, zwłaszcza w produkcji mięsa hodowlanego. Komórki potrzebują kontrolowanego środowiska, aby się rozmnażać (proliferacja) i rozwijać w włókna mięśniowe (różnicowanie). Oto kluczowe wnioski:

- Optymalne warunki: pH musi utrzymywać się między 7,2–7,4, a temperatura na poziomie 37 °C. Nawet niewielkie odchylenia (e.g., spadek pH o 0,3 jednostki) mogą spowolnić wzrost i zmniejszyć wydajność.

- Dlaczego to ważne: Komórki zużywają dodatkową energię na korygowanie nierówności, co wpływa na ich efektywność wzrostu. Kultury o wysokiej gęstości są szczególnie podatne na spadki pH z powodu nagromadzenia kwasu mlekowego.

- Wyzwania na dużą skalę: Większe bioreaktory napotykają nierówne warunki, takie jak skoki pH lub nagromadzenie CO₂, co utrudnia precyzyjną kontrolę.

- Rozwiązania: Zaawansowane bioreaktory z zautomatyzowanymi systemami i niezawodnymi czujnikami pomagają utrzymać stabilność, poprawiając wzrost komórek i ich spójność.

Niezależnie od tego, czy hodujesz komórki w laboratorium, czy zwiększasz skalę produkcji, utrzymanie stabilności pH i temperatury jest niezbędne dla sukcesu.

Czujniki w bioreaktorach

Jak pH i temperatura wpływają na wzrost komórek

Rola pH i temperatury w projektowaniu bioreaktorów wykracza poza teoretyczne znaczenie - bezpośrednio wpływają one na metabolizm i wzrost komórek. Ta sekcja bada, jak te dwa czynniki kształtują zachowanie komórek i ich produktywność.

Wpływ pH na metabolizm i żywotność komórek

Kiedy poziomy pH odbiegają od optymalnych zakresów, komórki muszą ciężej pracować, aby utrzymać równowagę. Na przykład, aktywują mechanizmy takie jak antyportery Na⁺/H⁺, które zużywają energię, która w przeciwnym razie zasilałaby wzrost [3].To przekierowanie energii może prowadzić do znaczących zmian w aktywności genów. W jednym z badań obniżenie pH medium do 6,7 spowodowało zmianę poziomów ekspresji ponad 2000 genów w ciągu zaledwie 24 godzin [3].

Interakcja między pH a metabolizmem może tworzyć błędne koło. Wysoka aktywność glikolityczna generuje kwas mlekowy, który obniża pH medium. W niektórych kulturach o wysokiej gęstości, do 90% glukozy jest przekształcane w mleczan [2], prowadząc do szybkiej zakwaszenia. Chociaż to zakwaszenie ostatecznie zatrzymuje dalszą produkcję kwasu mlekowego, odbywa się to kosztem znacznie zmniejszonego wzrostu komórek [5].

Zarówno skrajne warunki kwasowe, jak i zasadowe są szkodliwe. Podczas gdy warunki kwasowe poniżej pH 7,1 są powszechnie znane z hamowania wzrostu, warunki zasadowe - w zakresie od pH 7,7 do 9.0 - może również spowolnić proliferację i zmniejszyć wydajność produktów [2][4]. Dla większości komórek ssaków krytyczna dolna granica pH wynosi między 6,6 a 6,8. Poza tym zakresem komórki są narażone na zwiększone ryzyko apoptozy lub nekrozy [5].

Te zaburzenia metaboliczne wywołane przez pH przygotowują grunt dla roli temperatury w dalszym wpływaniu na zachowanie komórek.

Wpływ temperatury na proliferację i różnicowanie komórek

Temperatura odgrywa kluczową rolę w aktywności metabolicznej i rozpuszczalności gazów. Chociaż 37 °C jest standardem dla większości kultur, nawet niewielkie odchylenia mogą wpływać na wzrost i produkcję białek [3][5]. Badanie przeprowadzone na Politechnice Wiedeńskiej w 2017 roku wykazało ten efekt. Naukowcy użyli komórek CHO w bioreaktorze mieszanym o pojemności 10–12 m³ do symulacji niejednorodności pH.Tymczasowa ekspozycja na strefy o pH 9,0 podczas fazy wzrostu wykładniczego znacznie zmniejszyła zarówno maksymalną gęstość żywych komórek, jak i końcowy uzysk produktu [4].

W dziedzinie produkcji mięsa hodowlanego kontrola temperatury pełni podwójną rolę. Podczas fazy proliferacji utrzymanie stałej temperatury 37 °C zapewnia efektywne mnożenie się komórek. Jednakże opracowano zaawansowane systemy reagujące na temperaturę, które ułatwiają warstwowanie tkanek bez rusztowania poprzez kontrolowanie adhezji i odłączania komórek [6].

Jasne jest, że precyzyjna regulacja temperatury jest równie istotna jak utrzymanie optymalnego pH dla pomyślnego wzrostu i różnicowania komórek.

Połączone efekty pH i temperatury

Interakcja między pH a temperaturą jest ściśle związana z chemią CO₂.Zmiany temperatury wpływają na rozpuszczalność CO₂, co z kolei wpływa na równowagę kwasowo-zasadową w systemach buforowanych wodorowęglanem [3]. Wyższe temperatury przyspieszają metabolizm komórkowy, zwiększając produkcję produktów ubocznych, takich jak kwas mlekowy i CO₂. To dodatkowo zakwasza medium, zwiększając stres na komórki [2][3].

"Rozpuszczalność gazów rozpuszczonych, a tym samym wpływ CO₂ na chemię kwasowo-zasadową, jest silnie zależna od temperatury, osmolalności, wilgotności i ciśnienia." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Kiedy pH i temperatura odbiegają jednocześnie, wynikający z tego stres metaboliczny może poważnie zakłócić zarówno proliferację, jak i różnicowanie komórek. Na przykład, standardowe kultury wsadowe często wykazują medianę przesunięcia pH o 0,425 jednostki [3].W kulturach o wysokiej gęstości ta zmiana może osiągnąć 0,9 jednostki, a poziomy CO₂ wzrastają do 10,45% [3]. W takich warunkach komórki muszą wydatkować jeszcze więcej energii na utrzymanie homeostazy, co zmniejsza ich wydajność w produkcji biomasy.

Aby zminimalizować te stresy, świeżo przygotowane pożywki powinny być równoważone w inkubatorze CO₂ przez co najmniej godzinę przed użyciem. Pozwala to na stabilizację powolnej reakcji odwrotnej hydratacji CO₂ [2]. Takie środki ostrożności są niezbędne do osiągnięcia optymalnego wzrostu i produktywności komórek.

Metody Kontroli pH i Temperatury w Bioreaktorach

Utrzymanie stabilności pH i temperatury w bioreaktorach wymaga połączenia sprzętu, czujników i strategii kontrolnych. Wybór technologii często zależy od skali produkcji, rodzaju komórek używanych do produkcji mięsa hodowlanego oraz tego, czy proces jest bardziej zautomatyzowany, czy zarządzany ręcznie.

Projektowanie i metody kontroli bioreaktorów

Bioreaktory stosowane w produkcji mięsa hodowlanego opierają się na systemach wymiany ciepła, aby utrzymać temperaturę 37 °C [1]. Poziomy pH są zazwyczaj regulowane poprzez sparging CO₂, który dostosowuje stężenie CO₂ i przepływ przestrzeni nad cieczą [9], lub za pomocą automatycznych pomp strzykawkowych, które dodają kwasy lub zasady w razie potrzeby [8].

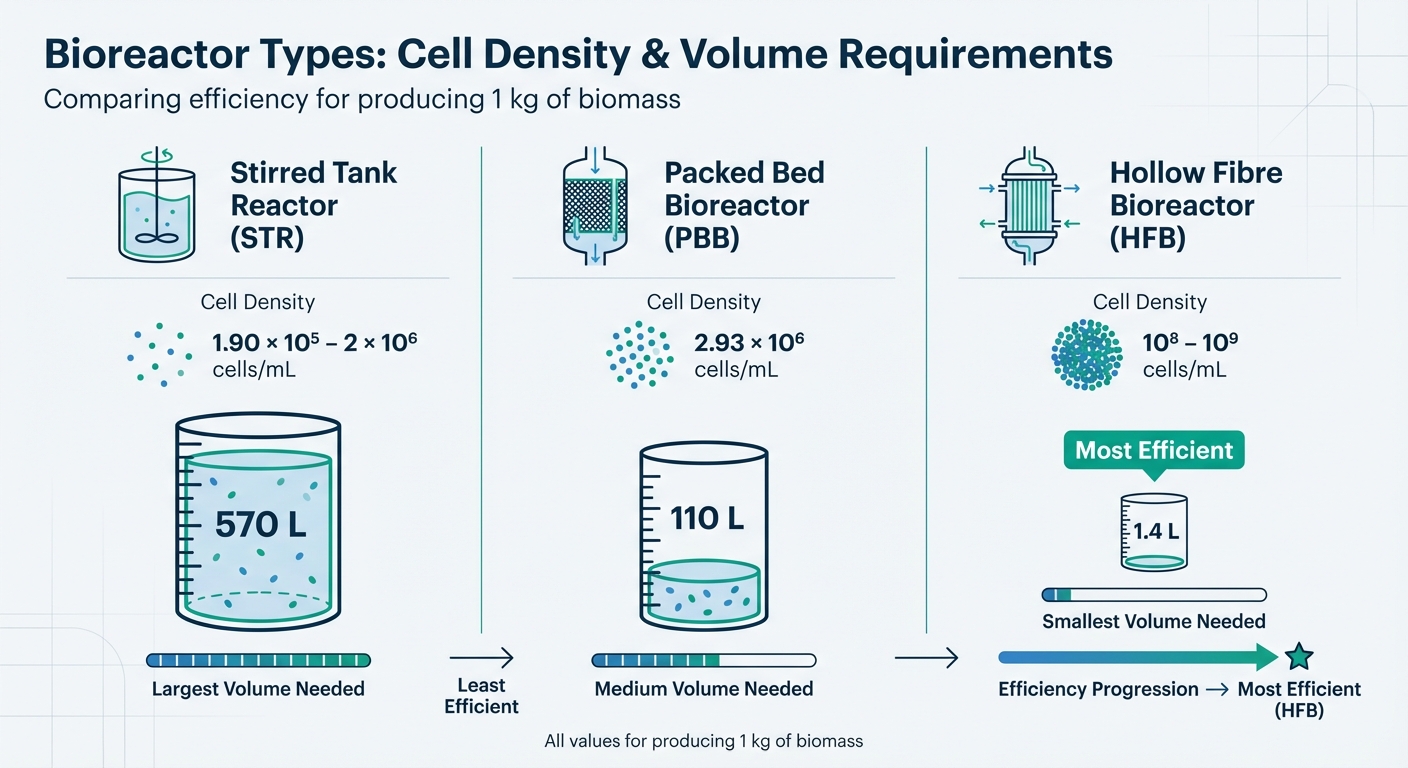

Bioreaktory jednorazowego użytku (SUB) oferują praktyczne rozwiązanie, eliminując potrzebę czyszczenia i zmniejszając ryzyko zanieczyszczeń. Systemy te mogą być skalowane do 2 000 L. Jednakże, objętości robocze wymagane do produkcji 1 kg biomasy znacznie się różnią w zależności od konstrukcji bioreaktora: około 570 L dla reaktorów z mieszadłem (STR), 110 L dla bioreaktorów z złożem stałym (PBB) i zaledwie 1,4 L dla bioreaktorów z włóknami pustymi (HFB) [1].

Technologie czujników do monitorowania

Po skonfigurowaniu bioreaktora precyzyjne czujniki odgrywają kluczową rolę w monitorowaniu pH i temperatury w czasie rzeczywistym. Do pomiaru pH czujniki elektrochemiczne, szczególnie elektrody szklane, są szeroko stosowane ze względu na ich trwałość i skuteczność [7]. Jeśli chodzi o temperaturę, termometry rezystancyjne są standardem w branży [7].

W ostatnich latach czujniki optyczne zyskały na popularności, zwłaszcza w systemach jednorazowego użytku. Te czujniki wykorzystują barwniki fluorescencyjne - takie jak sól disodowa kwasu 6,8-dihydroksypiren-1,3-disulfonowego - osadzone w łatkach hydrożelowych. Są kompaktowe i pomagają zminimalizować ryzyko zanieczyszczeń [7].

Bezkontaktowe czujniki są inną opcją, wykorzystującą przepuszczalne membrany, takie jak celuloza, do zewnętrznego pomiaru pH, co dodatkowo zmniejsza ryzyko zanieczyszczeń [7]. Tymczasem systemy kolorymetryczne śledzą pH poprzez wykrywanie zmian koloru w wskaźnikach fenolowej czerwieni w medium. Systemy te wykorzystują źródła światła LED i czujniki światła otoczenia do detekcji [8]. Chociaż czujniki optyczne są mniej inwazyjne, czasami mogą być podatne na problemy, takie jak wiązanie wskaźnika z białkiem lub mętność medium. W przeciwieństwie do tego, czujniki elektrochemiczne, choć bardziej masywne, są bardziej solidne i niezawodne w takich sytuacjach [7].

Automatyzacja i systemy sprzężenia zwrotnego

Automatyzacja zrewolucjonizowała kontrolę bioreaktorów, zmniejszając liczbę błędów ludzkich i poprawiając spójność.Zautomatyzowane systemy z zamkniętą pętlą sterowania są szczególnie cenne dla długoterminowej produkcji mięsa hodowlanego [8]. Na przykład, badanie z 2022 roku z Uniwersytetu Chiang Mai wprowadziło automatyczny bioreaktor wydrukowany w 3D z kolorymetrycznym monitorowaniem pH. System ten utrzymywał pH na poziomie 7,4 ± 0,2 i osiągnął ponad 80% żywotności komórek, co znacznie zwiększyło proliferację komórek w ciągu 72 godzin w porównaniu do ręcznych zmian medium [8].

Innym godnym uwagi przykładem jest Merck Biodevelopment w Martillac, Francja. W grudniu 2013 roku zespół przetestował Mobius CellReady 3L bioreaktor jednorazowego użytku do procesów perfuzyjnych. Korzystając z technologii Alternatywnego Przepływu Tangencjalnego (ATF) do automatycznego zatrzymywania komórek i wymiany medium, osiągnęli 2,9-krotny wzrost produkcji przeciwciał monoklonalnych w porównaniu do trybu wsadowego.Badacze Aurore Polès-Lahille i Flavien Thuet zgłosili, że ten zautomatyzowany system wspierał gęstości komórek wynoszące 33 miliony komórek/mL, utrzymując jednocześnie poziomy pH między 6,80 a 7,10 [10]. Te systemy dostarczają ciągłe dane, umożliwiając dostosowania w czasie rzeczywistym w celu optymalizacji wzrostu i produktywności komórek [8].

Zaawansowane bioreaktory, czujniki i systemy kontrolne do produkcji mięsa hodowlanego są dostępne u dostawców takich jak

sbb-itb-ffee270

Wyniki badań: Wyniki kontroli pH i temperatury

Zautomatyzowane vs Ręczne systemy kontrolne

W kwietniu 2022 roku badacze Suruk Udomsom, Pathinan Paengnakorn i ich zespół z Uniwersytetu Chiang Mai przetestowali zautomatyzowany programowalny bioreaktor z użyciem komórek fibroblastów myszy L929. System ten przeprowadzał częściowe odświeżanie pożywki co 6 godzin przez okres 72 godzin.Wyniki? Proliferacja komórek była znacznie wyższa w zautomatyzowanym systemie w porównaniu do tradycyjnych metod hodowli manualnej. Bioreaktor utrzymywał stabilne pH na poziomie 7,4 ± 0,2, z żywotnością komórek konsekwentnie powyżej 80% przez cały czas trwania eksperymentu [8].

Systemy manualne, w przeciwieństwie, napotykają wyzwania. Gdy medium jest usuwane z inkubatora CO₂ do inspekcji, zaczyna się niemal natychmiast alkalizować, z czasem stałym wynoszącym 2–3 godziny. Po ponownym umieszczeniu w inkubatorze, powrót do właściwego pH zajmuje około 45 minut [2]. Te wahania mogą destabilizować komórki. Systemy zautomatyzowane, jednakże, są zaprojektowane tak, aby eliminować takie niespójności, zapewniając bardziej stabilne środowisko dla wzrostu komórek.

Testowanie różnych zakresów pH i temperatury

W kwietniu 2019 roku Johanna Michl i jej zespół z Uniwersytetu Oksfordzkiego badali aktywność metaboliczną komórek DLD1 w ciągu 6-dniowego okresu inkubacji. Gdy poziomy glukozy były utrzymywane powyżej 12 mM, komórki produkowały około 20 mM kwasu mlekowego, co prowadziło do zakwaszenia medium. Badanie wykazało, że nawet niewielkie odchylenia od optymalnego pH 7,4 - konkretnie, zmiany większe niż 0,3 jednostki - zmniejszały tempo proliferacji w trzech liniach komórek ssaków: NCI-H747, DLD1 i Caco2 [2][3].

"Wzrost komórkowy... był optymalny przy pH 7,4, ale gdy pH medium odbiegało od 7,4 o > 0,3 jednostki, wszystkie trzy linie komórkowe wykazywały zmniejszone tempo proliferacji." – Shannon G. Klein et al.[3]

W standardowych hodowlach wsadowych zmiany pH są powszechne z powodu aktywności metabolicznej. Kultury o wysokiej gęstości, w szczególności, mogą doświadczać spadku poziomu rozpuszczonego tlenu do nawet 0,95% [3]. Te odkrycia podkreślają, jak ważne jest utrzymanie stabilności środowiskowej, zwłaszcza przy zwiększaniu produkcji mięsa hodowlanego.

Wyniki dla typów komórek mięsa hodowlanego

Rozszerzając kontrolowane badania, symulacje w skali zmniejszonej rzuciły światło na wyzwania związane z utrzymaniem stabilności pH i temperatury w dużych systemach bioreaktorów. W lipcu 2017 roku badacze z Uniwersytetu Technicznego w Wiedniu, pod kierownictwem Matthiasa Brunnera i Jensa Fricke, wykorzystali model dwukomorowy w skali zmniejszonej do symulacji warunków w mieszalnikowym bioreaktorze o pojemności 10–12 m³. Wystawili komórki CHO na krótkie okresy pH 9,0, aby zasymulować niejednorodności spowodowane dodawaniem zasady w systemach na dużą skalę.Nawet krótkotrwałe narażenie na tak podwyższone poziomy pH zakłóciło specyficzną szybkość wzrostu w fazie wykładniczej, co skutkowało zmniejszoną maksymalną gęstością żywych komórek i niższą wydajnością produktu [4].

"Nawet krótkotrwałe narażenie komórek na podwyższone wartości pH podczas procesów na dużą skalę może wpływać na fizjologię komórek i ogólną wydajność procesu." – Matthias Brunner et al. [4]

W niektórych hodowlach komórek ssaków około 90% glukozy jest metabolizowane do mleczanu, co podkreśla potrzebę aktywnego buforowania pH. Te odkrycia podkreślają kluczową rolę precyzyjnej kontroli środowiskowej w całym procesie produkcji, aby zapewnić optymalny wzrost komórek i produktywność.

Wybór sprzętu i skalowanie bioreaktora

Porównanie typów bioreaktorów do produkcji mięsa hodowlanego

Wymagania projektowe dotyczące kontroli pH i temperatury

Bioreaktory używane do produkcji mięsa hodowlanego muszą mieć precyzyjne systemy kontroli, aby utrzymać wąski zakres pH od 7,2 do 7,4 [1]. Zaawansowane systemy, takie jak nieliniowe regulatory predykcyjne (NMPC) i regulatory adaptacyjne, są szczególnie skuteczne w regulacji szybkości podawania, jednocześnie utrzymując stabilne pH i temperaturę [12]. Zautomatyzowane systemy sprzężenia zwrotnego również odgrywają kluczową rolę w eliminowaniu niespójności spowodowanych ręcznymi regulacjami.

Dla stabilnej regulacji pH, buforowanie CO₂/wodorowęglan jest wysoce skuteczne.CO₂ działa jako czynnik samobuforujący w pobliżu neutralnego pH i jest niekorozyjny, co czyni go odpowiednim wyborem [1][2][11]. Aby poradzić sobie z ciepłem metabolicznym wytwarzanym podczas wzrostu komórek, bioreaktory powinny być wyposażone w wymienniki ciepła lub systemy przepływu płynów serwisowych [1][12].

Komórki mięsa hodowanego, szczególnie prekursory miocytów, są bardzo wrażliwe na stres hydrodynamiczny ze względu na ich zależność od zakotwiczenia. Te komórki są znacznie bardziej delikatne niż komórki przystosowane do zawiesiny [1]. Aby je chronić, preferowane są metody napowietrzania bez pęcherzyków, takie jak rurki silikonowe przepuszczające gaz, zamiast tradycyjnych technik spargingu, które mogą powodować szkodliwy stres ścinający [1][11].Dodatkowo, integracja wysokiej jakości czujników - takich jak sondy in-line do pomiaru pH i tlenu rozpuszczonego (pO₂), wraz z czujnikami gazów wylotowych do monitorowania napięcia dwutlenku węgla (pCO₂) - umożliwia kontrolę środowiska w czasie rzeczywistym [13].

Chociaż te strategie kontrolne działają dobrze w mniejszych systemach, utrzymanie tego samego poziomu precyzji staje się coraz bardziej skomplikowane wraz ze wzrostem rozmiaru bioreaktora.

Wyzwania związane ze skalowaniem w większych bioreaktorach

Skalowanie bioreaktorów z ustawień laboratoryjnych do produkcji komercyjnej wprowadza szereg wyzwań. Przy większych objętościach mogą pojawić się gradienty stężenia jonów wodorowych, dwutlenku węgla i tlenu rozpuszczonego, prowadząc do nierównomiernych warunków środowiskowych [13][14]. Te niespójności są szczególnie problematyczne dla mięsa hodowanego, gdzie jednolity wzrost komórek jest kluczowy.Na przykład, w procesach fed-batch na dużą skalę, poziomy rozpuszczonego CO₂ (dCO₂) mogą osiągać 75–225 mg/L, podczas gdy rozpuszczony tlen pozostaje poniżej 8,0 mg/L [11]. To nagromadzenie CO₂ może powodować spadek poziomu pH nawet do 6,8 [13].

"Zrozumienie interakcji parametrów procesu jest szczególnie przydatne podczas skalowania procesu, gdzie najprawdopodobniej występują niepożądane zmiany pH, napięcia tlenu rozpuszczonego (pO₂) i napięcia dwutlenku węgla (pCO₂)." – Matthias Brunner et al. [13]

Utrzymanie stałej temperatury 37°C jest kolejnym krytycznym czynnikiem, wymagającym ciągłego usuwania ciepła metabolicznego [1]. Osiągnięcie tej równowagi wymaga wystarczającego mieszania w celu zapewnienia jednorodności, ale nadmierne prędkości mieszadeł mogą uszkodzić komórki wrażliwe na ścinanie [1].Aby rozwiązać te problemy na skalach komercyjnych, może być konieczne rozdzielenie kontroli pH i pCO₂. Na przykład, użycie HCl lub NaOH do regulacji pH zamiast polegania wyłącznie na gazie CO₂ może zapobiec toksyczności CO₂, jednocześnie utrzymując stabilne poziomy pH [13].

| Typ bioreaktora | Osiągalna gęstość komórek (komórki/mL) | Objętość robocza dla 1 kg biomasy |

|---|---|---|

| Reaktor z mieszadłem (STR) | 1,90 × 10⁵ – 2 × 10⁶ | 570 L |

| Złoże pakowane (PBB) | 2,93 × 10⁶ | 110 L |

| Włókno puste (HFB) | 10⁸ – 10⁹ | 1.4 L |

Pozyskiwanie sprzętu przez Cellbase

Znalezienie bioreaktorów spełniających specyficzne wymagania produkcji mięsa hodowlanego może być trudnym zadaniem.

W przeciwieństwie do ogólnych platform dostaw laboratoryjnych,

Wniosek

Utrzymanie precyzyjnej kontroli pH i temperatury jest absolutnie kluczowe w produkcji mięsa hodowlanego. Czynniki te bezpośrednio wpływają na żywotność komórek i spójność wzrostu. Nawet niewielkie odchylenie - zaledwie 0,3 jednostki pH poza optymalnym zakresem - może znacząco utrudnić proliferację komórek [3]. Podobnie, stabilna temperatura jest niezbędna do zachowania równowagi metabolicznej wspierającej wzrost komórek.Johanna Michl z Uniwersytetu Oksfordzkiego podkreśla tę wrażliwość, zauważając:

"Procesy biologiczne są niezwykle wrażliwe na chemię kwasowo-zasadową" [2]

Ta precyzja staje się jeszcze bardziej wymagająca na skalach komercyjnych, gdzie utrzymanie homeostazy w dużych objętościach wprowadza znaczące wyzwania inżynieryjne.

Przejście od ręcznych metod laboratoryjnych do zautomatyzowanych bioprocesów jest kluczowym kamieniem milowym w kierunku uczynienia produkcji mięsa hodowlanego finansowo zrównoważoną i powtarzalną. Automatyzacja eliminuje niespójności związane z ręcznym monitorowaniem. Zaawansowane systemy bioreaktorów - od mieszanych zbiorników po układy z włóknami pustymi - oferują różne możliwości gęstości komórek, jednocześnie wpływając na fizyczny rozmiar obiektu i efektywność mediów.

Jednak zwiększenie skali wiąże się z własnym zestawem komplikacji.Duże bioreaktory, często w zakresie 10–12 m³, są szczególnie podatne na niespójności pH. Na przykład, lokalne skoki pH mogą osiągać nawet 9,0 podczas dodawania zasady [4], co podkreśla potrzebę solidnych mechanizmów kontrolnych. Shannon G. Klein z Red Sea Research Centre podkreśla znaczenie utrzymania stabilnych warunków:

"Utrzymanie odpowiednich warunków fizjologicznych w hodowlach komórkowych ma kluczowe znaczenie dla zapewnienia powtarzalności opublikowanych wyników i translacyjnej istotności danych eksperymentalnych dla zastosowań klinicznych" [3]

Aby sprostać tym wyzwaniom, niezbędny jest specjalistyczny sprzęt i zaawansowane systemy monitorowania. Platformy takie jak

Z ponad 175 firmami aktywnymi obecnie w branży mięsa hodowlanego na sześciu kontynentach i inwestycjami przekraczającymi 2,4 miliarda funtów [15], utrzymanie optymalnych warunków pH i temperatury jest kluczowe dla sukcesu komercyjnego. Innowacje w projektowaniu bioreaktorów, automatyzacji i specjalistycznym zaopatrzeniu umożliwiają przemysłowi przejście z laboratoriów badawczych do dużych zakładów produkcyjnych. Te postępy kształtują przyszłość mięsa hodowlanego, pomagając sektorowi pokonać jego najpilniejsze wyzwania.

Najczęściej zadawane pytania

Dlaczego kontrola pH i temperatury jest ważna podczas produkcji mięsa hodowlanego?

Precyzyjna kontrola nad pH i temperaturą jest absolutnie kluczowa przy produkcji mięsa hodowlanego, ponieważ komórki ssaków są bardzo wrażliwe na nawet niewielkie zmiany środowiskowe. Większość linii komórkowych używanych w tym procesie rozwija się w optymalnej temperaturze około 37°C. Jednak nawet niewielkie wahania - takie jak temperatury przekraczające 38°C lub zbyt niskie - mogą znacząco wpływać na żywotność komórek, spowalniać ich wzrost lub zakłócać funkcje metaboliczne. Podobnie, utrzymanie stabilnego pH w zakresie od 7,0 do 7,4 jest równie ważne. Zmiany w tym zakresie, często spowodowane produktami ubocznymi metabolizmu, takimi jak CO₂ lub mleczan, mogą szkodzić wzrostowi komórek i pogarszać jakość tkanki.

W dużych bioreaktorach utrzymanie jednolitego pH i temperatury w całym systemie staje się jeszcze bardziej krytyczne.Spójna regulacja w bioreaktorze zapewnia przewidywalny rozwój komórek i wspiera wzrost, różnicowanie oraz teksturę końcowego produktu. Pomaga również zminimalizować kosztowne próby i błędy podczas produkcji. Dla badaczy i producentów w branży mięsa hodowlanego, platformy takie jak

W jaki sposób automatyczne bioreaktory poprawiają wzrost komórek w porównaniu do systemów manualnych?

Automatyczne bioreaktory wprowadzają nowy poziom precyzji w zarządzaniu kluczowymi parametrami, takimi jak temperatura, pH i rozpuszczony tlen, zapewniając idealne warunki do wzrostu komórek. Na przykład, systemy te zazwyczaj utrzymują temperatury w okolicach 37°C i poziomy pH między 7,0 a 7,4.Wyposażone w zaawansowane czujniki, nieustannie monitorują te zmienne i dokonują szybkich regulacji - czy to ogrzewanie, chłodzenie, regulacja przepływu gazu, czy równoważenie poziomów kwasów i zasad. Ta niemal natychmiastowa reakcja eliminuje opóźnienia i niedokładności często spotykane przy interwencjach manualnych. Rezultat? Stabilne środowisko, które minimalizuje stres komórkowy, zwiększa wydajność metaboliczną i sprzyja wyższym wskaźnikom wzrostu i gęstości komórek.

Na dodatek, nowoczesne bioreaktory wykorzystują analitykę w chmurze do śledzenia wydajności, optymalizacji harmonogramów karmienia i dostrajania procesów w różnych cyklach produkcyjnych. W kontekście mięsa hodowanego, te innowacje oznaczają większe plony komórek, przyspieszony rozwój tkanek i niższe koszty produkcji. Dla osób z branży, platformy takie jak

Jakie są główne wyzwania związane ze skalowaniem bioreaktorów do produkcji mięsa hodowlanego?

Skalowanie bioreaktorów do produkcji mięsa hodowlanego to nie lada wyzwanie. W miarę jak rozmiar tych reaktorów rośnie, utrzymanie ścisłej kontroli nad czynnikami takimi jak pH, temperatura i gazy rozpuszczone staje się coraz trudniejsze. Te wahania mogą prowadzić do nierównomiernego wzrostu komórek i niespójności w produkcie końcowym. Do powszechnych przeszkód należą nieefektywne mieszanie, ograniczony transfer tlenu i wolniejsze reakcje czujników, które mogą zakłócać delikatną równowagę potrzebną do optymalnej hodowli komórek.

Kolejną warstwą złożoności jest użycie linii komórkowych przylegających. Te komórki wymagają albo dużych powierzchni, albo specjalistycznych systemów mikro-nośników, aby się rozwijać. W miarę skalowania systemów, kluczowe jest odpowiednie wspieranie tych komórek bez narażania ich na stres mechaniczny, który mógłby spowodować uszkodzenia.Na dodatek, bioreaktory przemysłowe muszą zapewniać równomierny rozkład temperatury, utrzymywać sterylność i przestrzegać rygorystycznych standardów bezpieczeństwa żywności - wszystko to przy jednoczesnym utrzymaniu kosztów na rozsądnym poziomie.

Aby sprostać tym wyzwaniom, platformy takie jak