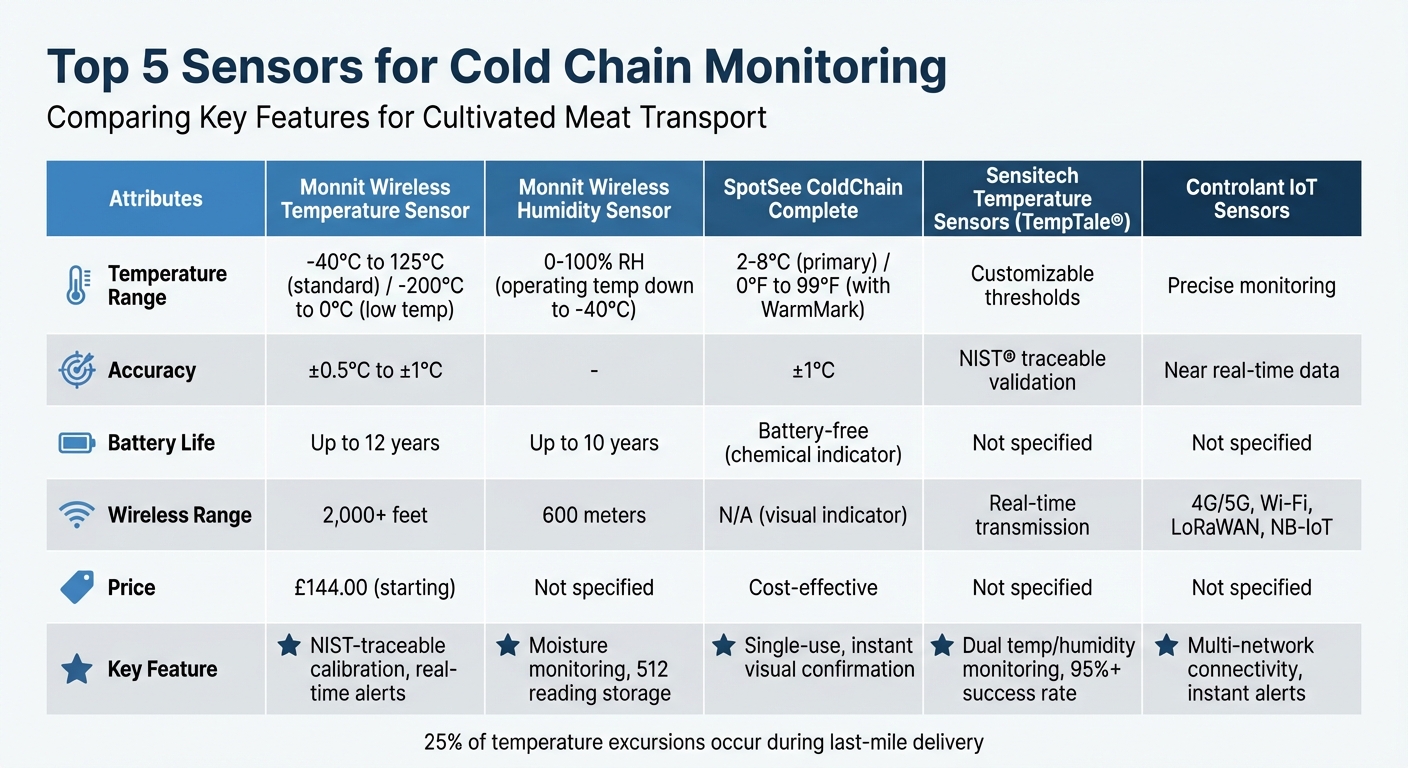

Utrzymanie precyzyjnej temperatury i wilgotności podczas transportu jest kluczowe dla mięsa hodowlanego. Małe wahania mogą zepsuć przesyłki i prowadzić do marnotrawstwa. Zaawansowane czujniki IoT teraz zapewniają monitorowanie w czasie rzeczywistym, zapewniając integralność produktu i zgodność z surowymi regulacjami, takimi jak FSMA i EN12830. Poniżej znajduje się pięć najlepszych czujników zaprojektowanych do ochrony łańcuchów chłodniczych:

- Monnit Bezprzewodowy Czujnik Temperatury: Oferuje wysoką dokładność (±0,5°C do ±1°C), długą żywotność baterii (do 12 lat) i natychmiastowe alerty w przypadku naruszenia temperatury. Ceny zaczynają się od £144.00.

- Monnit Bezprzewodowy Czujnik Wilgotności: Śledzi 0–100% RH, z zasięgiem bezprzewodowym 600m i 10-letnią żywotnością baterii. Idealny do zapobiegania uszkodzeniom związanym z wilgocią.

- SpotSee ColdChain Complete: Jednorazowy wskaźnik wizualny, który zmienia kolor, gdy temperatura przekracza limity. Ekonomiczny i bez baterii.

- Sensitech Czujniki Temperatury: Dostarczają dane w czasie rzeczywistym i alerty za pośrednictwem urządzeń TempTale®, zapewniając zgodność i zmniejszając ryzyko psucia się.

- Controlant Czujniki IoT: Wykorzystują 4G/5G i LoRaWAN do ciągłego monitorowania i natychmiastowych alertów, zapewniając bezpieczne warunki podczas transportu.

Te czujniki pomagają zmniejszyć marnotrawstwo, chronić jakość i spełniać normy regulacyjne. Każdy oferuje unikalne korzyści dostosowane do wyzwań logistyki łańcucha chłodniczego.

Porównanie 5 Najlepszych Czujników Monitorujących Łańcuch Chłodniczy

Rozwiązania Zdalnego Monitorowania Monnit dla Łańcucha Chłodniczego

1.Monnit Bezprzewodowy Czujnik Temperatury

Monnit ALTA Bezprzewodowy Czujnik Temperatury został wyróżniony nagrodą IoT Produkt Roku 2024 [7]. Ten czujnik to przełom w logistyce mięsa hodowlanego, oferując modele dostosowane do różnych potrzeb temperaturowych. Wersja standardowa działa w zakresie od –40°C do 125°C z dokładnością ±1°C, podczas gdy model niskotemperaturowy obejmuje zakres od –200°C do 0°C z jeszcze większą dokładnością ±0,5°C [7][8].

Zakres Temperatur i Precyzja

Zbudowany zgodnie z rygorystycznymi standardami, czujnik zapewnia zarówno dokładność, jak i niezawodność. Każda jednostka jest dostarczana z certyfikatami kalibracji śledzonymi przez NIST: ważnymi przez 25 miesięcy dla modeli standardowych i 13 miesięcy dla wariantów niskotemperaturowych [7][9].Te certyfikaty spełniają europejskie wymagania dotyczące śledzenia łańcucha chłodniczego EN12830 oraz standardy FDA dotyczące prowadzenia elektronicznej dokumentacji 21 CFR Część 11 [8]. Dla większej elastyczności, standardowe modele mogą być łączone z opcjonalnymi sondami o długości od 3 do 100 stóp, co czyni je idealnymi do użycia w chłodniach lub jednostkach magazynowych [11].

Żywotność baterii i opcje zasilania

Czujniki Monnit zostały zaprojektowane z imponującą żywotnością baterii. Modele Enterprise zasilane bateriami AA mogą działać do 12 lat [7]. Wersje przemysłowe, umieszczone w obudowach odpornych na warunki atmosferyczne, z certyfikatem NEMA, oferują tę samą trwałość, nawet w trudnych warunkach magazynów lub pojazdów transportowych [8]. Dla obiektów z istniejącą infrastrukturą, modele PoE•X zapewniają ciągłe zasilanie przez połączenie Ethernet [8][11].

Monitorowanie w czasie rzeczywistym i alerty

Jedną z wyróżniających cech tego czujnika jest jego zdolność do monitorowania w czasie rzeczywistym. Przesyła dane na odległość przekraczającą 600 metrów i przez więcej niż 18 ścian, zapewniając niezawodne działanie nawet w trudnych warunkach. Natychmiastowe alerty za pośrednictwem wiadomości tekstowych, e-maili lub głosowe są uruchamiane, gdy tylko zostaną przekroczone progi temperatury [7][3]. Jak podkreśla Monnit:

Zmiana o 2 stopnie może zniszczyć przesyłkę. Natychmiastowe alerty Monnit w czasie rzeczywistym pomagają wykryć i zapobiec zepsuciu [3].

Nawet jeśli połączenie zostanie tymczasowo utracone, wbudowana pamięć czujnika może pomieścić od 2,000 do 4,000 odczytów, zapewniając, że żadne dane nie zostaną pominięte [10]. Instalacja jest szybka i łatwa, zajmuje tylko 15 minut. Ceny zaczynają się od około 144 £.00 dla modelu zasilanego przez AA z przewodem o długości 10 stóp, wraz z roczną subskrypcją w wysokości £49.00 dla maksymalnie sześciu czujników [10].

2. Bezprzewodowy czujnik wilgotności Monnit

Bezprzewodowy czujnik wilgotności Monnit jest zaprojektowany do monitorowania poziomów wilgotności względnej (0–100% RH), zapewniając bezpieczny transport przesyłek z mięsem hodowlanym [3]. Utrzymanie odpowiedniej wilgotności jest kluczowe, ponieważ wahania wilgoci mogą sprzyjać wzrostowi drobnoustrojów, zagrażając jakości produktu w końcowych etapach dostawy. Ten czujnik działa nawet w ekstremalnych warunkach, z zakresem funkcjonalnym do –40°C [3].

Możliwość monitorowania wilgotności

Ten czujnik zapewnia dokładne odczyty wilgotności w całym łańcuchu chłodniczym, co czyni go niezbędnym dla wrażliwej logistyki, takiej jak transport mięsa hodowlanego.Jego zasięg bezprzewodowy sięga do 600 metrów i może przenikać przez więcej niż 18 ścian, co czyni go odpowiednim dla dużych magazynów i chłodni [3]. Taka solidna wydajność bezpośrednio odpowiada na kluczowe obawy dotyczące bezpieczeństwa. Badanie w MDPI Foods Journal podkreśla znaczenie monitorowania potencjalnych zagrożeń podczas różnych etapów produkcji mięsa hodowlanego, w tym wyboru komórek, produkcji (e.g., ryzyko Mycoplasma), zbioru i procesów formulacji [12]. Utrzymując stałe warunki środowiskowe, czujnik pomaga zapobiegać zanieczyszczeniom i zachowuje integralność materiałów biologicznych podczas transportu. Niezawodne zarządzanie energią dodatkowo wspiera nieprzerwaną pracę.

Żywotność baterii i opcje zasilania

System zasilania czujnika jest zaprojektowany do długoterminowego użytkowania.Modele Enterprise, zasilane bateriami AA, mogą działać do 10 lat [3]. Wersje przemysłowe, umieszczone w obudowach odpornych na warunki atmosferyczne z certyfikatem NEMA, oferują do 7 lat żywotności baterii [8][11]. Dla obiektów z infrastrukturą Ethernet, modele PoE•X zapewniają ciągłe zasilanie przez połączenia Ethernet [8][11]. Instalacja jest szybka, zajmuje tylko 15 minut, a czujnik może przechowywać do 512 odczytów, jeśli połączenie zostanie tymczasowo utracone [8].

Monitorowanie w czasie rzeczywistym i alerty

Oprócz swoich funkcji zasięgu i zasilania, czujnik oferuje ciągłe monitorowanie i natychmiastowe powiadomienia. Wysyła alerty w czasie rzeczywistym za pośrednictwem wiadomości tekstowych, e-maili lub wiadomości głosowych, gdy poziomy wilgotności przekraczają ustawione progi [3].Ta funkcja jest kluczowa, zwłaszcza biorąc pod uwagę, że 20% leków jest zepsutych z powodu awarii łańcucha chłodniczego [1] - ryzyko to dotyczy również wysokowartościowych produktów mięsnych z hodowli. Aby zapewnić ciągłą dokładność, czujniki są dostarczane z certyfikatami kalibracji śledzonymi przez NIST, chociaż wymagają one ponownej certyfikacji co 7 miesięcy [9][13].

3. SpotSee ColdChain Complete

SpotSee ColdChain Complete to jednorazowy wskaźnik wizualny zaprojektowany do monitorowania produktów, które muszą pozostawać w zakresie 2–8°C [15]. Zamiast polegać na elektronicznych czujnikach, wykorzystuje chemiczny mechanizm zmiany koloru, aby dostarczyć nieodwracalnych dowodów na zmiany temperatury. To sprawia, że jest szczególnie przydatny w dostawach na ostatnim etapie dla mięsa z hodowli.Jego prosty, bezbateryjny design odróżnia go od elektronicznych alternatyw.

Zakres temperatur i precyzja

Utrzymanie precyzyjnych temperatur jest niezbędne, aby zapewnić jakość hodowanego mięsa podczas dostawy. SpotSee ColdChain Complete oferuje dokładność ±1°C i, dzięki komponentom WarmMark, może monitorować zakres wrażliwości od 0°F (≈ -18°C) do 99°F (≈ 37°C) [14]. Śledzi zarówno gorące, jak i zimne progi, a wskaźnik trwale zmienia kolor, jeśli którykolwiek z nich zostanie przekroczony. Ta nieodwracalna zmiana koloru stanowi niepodważalny dowód na jakiekolwiek odchylenie temperatury, co jest kluczowe dla ochrony wrażliwych komponentów, takich jak czynniki wzrostu, i zapobiegania wzrostowi szkodliwych patogenów, takich jak Mycoplasma [14].

Praca bez baterii

ColdChain Complete jest zasilany przez chemiczny wskaźnik wizualny, co eliminuje potrzebę użycia baterii [15]. Ten projekt bez zasilania zapewnia stałą wydajność podczas transportu, nawet w przypadku dłuższych okresów dostawy. To opłacalne rozwiązanie spełniające wymagania temperaturowe 2–8°C [15]. Biorąc pod uwagę, że awarie w łańcuchu chłodniczym mogą uszkodzić 20%–40% produktów biofarmaceutycznych zanim dotrą do konsumentów, ta prostota i niezawodność są nieocenione [16].

Natychmiastowe potwierdzenie wizualne

W przeciwieństwie do systemów cyfrowych, ColdChain Complete zapewnia natychmiastowe potwierdzenie wizualne po dostawie. Wyraźna zmiana koloru pozwala odbiorcom szybko zweryfikować, czy przesyłka z mięsem hodowlanym utrzymała się w bezpiecznych granicach temperaturowych podczas transportu [15].Wskaźniki są dostępne jako karty bez kleju lub z klejącym podkładem do bezpośredniego zastosowania na opakowaniach. Umożliwia to szybki i prosty proces inspekcji, bez potrzeby dodatkowego oprogramowania lub łączności.

sbb-itb-ffee270

4. Sensitech Czujniki Temperatury

Sensitech specjalizuje się w elektronicznych rejestratorach danych zaprojektowanych do precyzyjnego monitorowania łańcucha chłodniczego. Ich seria TempTale® jest szczególnie skuteczna w zapewnianiu integralności przesyłek, takich jak mięso hodowlane, gdzie utrzymanie jakości produktu jest niepodważalne. Urządzenia te umożliwiają natychmiastowe podejmowanie decyzji o akceptacji lub odrzuceniu w punktach dostawy, co jest kluczowe dla ochrony wrażliwych towarów. Każdy monitor TempTale® jest dostarczany z certyfikatem walidacji śledzonym przez NIST®, co gwarantuje dokładność wymaganą do zgodności z przepisami i zapewnienia jakości [17].

Zakres temperatury i precyzja

System monitorowania Sensitech łączy rejestratory danych, bezprzewodowe czujniki i termometry sondowe, aby ciągle rejestrować i przesyłać dane o temperaturze do scentralizowanego systemu. Umożliwia to analizę w czasie rzeczywistym w porównaniu z zdefiniowanymi progami, zapewniając, że mięso hodowlane pozostaje w bezpiecznych granicach temperatury podczas transportu [2].

W 2022 roku Direct Relief, organizacja non-profit, użyła urządzeń TempTale® GEO Ultra do dostarczania leków na bazie insuliny i leków przeciwnowotworowych przez trudne tereny podczas wojny na Ukrainie. Ten wysiłek zwiększył ich wskaźnik sukcesu dystrybucji z 84% do ponad 95% [17].

"Potrzebowaliśmy rozwiązania zapewniającego widoczność w czasie rzeczywistym, aby utrzymać i poprawić standardy łańcucha chłodniczego wymagane do zapewnienia bezpiecznej i skutecznej dostawy leków." - Brent O'Donnell, Kierownik Łańcucha Chłodniczego, Direct Relief [17]

Precyzyjna kontrola temperatury systemu jest dodatkowo wzmocniona przez jego zdolność do monitorowania wilgotności, co zapewnia kompleksową integralność łańcucha chłodniczego.

Zdolność Monitorowania Wilgotności

Dataloggery Sensitech nie tylko śledzą temperaturę - monitorują również wilgotność. Ta podwójna zdolność jest kluczowa dla ochrony tekstury i jakości mięsa hodowlanego, zwłaszcza podczas dostawy na ostatnim etapie [17][2]. Zapobiegając problemom związanym z wilgocią, te urządzenia pomagają zapewnić, że produkty docierają w doskonałym stanie. Jest to szczególnie ważne w przemyśle spożywczym, który odpowiada za ponad 50% wszystkich przesyłek łatwo psujących się na całym świecie [2].

Monitorowanie w czasie rzeczywistym i alerty

Dzięki platformie SensiWatch® i serii TempTale® GEO, Sensitech oferuje wgląd w czasie rzeczywistym w lokalizację i temperaturę produktów, niezależnie od miejsca, w którym znajduje się przesyłka [17]. Jeśli temperatury odbiegają od ustalonych parametrów, system natychmiast wysyła alerty, umożliwiając zespołom logistycznym szybkie działanie w celu zapobieżenia utracie jakości [2]. Takie proaktywne podejście zapewnia, że przesyłki mięsa hodowanego pozostają w optymalnym stanie, zmniejszając ryzyko zepsucia podczas transportu.

5. Controlant Czujniki IoT

Czujniki IoT Controlant wykorzystują sieci komórkowe (4G/5G), Wi-Fi, LoRaWAN i NB-IoT, aby zapewnić stałe monitorowanie łańcucha chłodniczego dla mięsa hodowanego. Ta zaawansowana łączność odgrywa kluczową rolę w ochronie jakości produktu, ponieważ nawet niewielkie wahania temperatury mogą zagrozić integralności mięsa hodowlanego podczas transportu [4]. Ich niezawodna kompatybilność sieciowa wspiera dokładne i spójne śledzenie temperatury.

Monitorowanie w czasie rzeczywistym i alerty

Te czujniki wyróżniają się, oferując natychmiastowe alerty w przypadku wystąpienia odchyleń temperatury, co pozwala na natychmiastowe działania korygujące. W przeciwieństwie do tradycyjnych rejestratorów danych, które po prostu przechowują dane do późniejszej analizy, te czujniki aktywnie monitorują warunki w czasie rzeczywistym. Ich zdolność do działania w wielu sieciach sprawia, że są szczególnie skuteczne w śledzeniu warunków podczas dostawy na ostatnim etapie [2][4].

Kontrola temperatury i dokładność

Skupiając się na rygorystycznym zarządzaniu temperaturą, te czujniki doskonale utrzymują bezpieczne warunki przez cały proces dostawy. Zaprojektowane do precyzyjnego monitorowania, zapewniają, że przesyłki mięsa hodowlanego pozostają w wymaganych zakresach temperatur. Ich zdolność do przesyłania danych w niemal rzeczywistym czasie przez różne typy sieci czyni je doskonałym wyborem dla przemysłu mięsa hodowlanego. Ten poziom precyzji jest szczególnie istotny dla pokonywania unikalnych wyzwań związanych z dostawą na ostatnim etapie, zapewniając bezpieczeństwo i jakość produktu na każdym kroku [4].

Wniosek

Utrzymanie precyzyjnej kontroli temperatury podczas dostawy na ostatnim etapie jest absolutnie kluczowe dla firm zajmujących się mięsem hodowlanym.Ten etap sam odpowiada za około 25% wszystkich odchyleń temperaturowych [20], co czyni go najbardziej delikatnym ogniwem w łańcuchu chłodniczym. Nawet niewielkie zmiany temperatury - takie jak wzrost z 4°C do 7°C - mogą znacząco skrócić okres przydatności do spożycia, a zgłaszane niepowodzenia partii mogą sięgać nawet 19,5% [18][19]. Te dane podkreślają pilną potrzebę rygorystycznej kontroli jakości i ścisłego przestrzegania norm regulacyjnych.

Zgodność z przepisami wymaga również skrupulatnego i ciągłego prowadzenia dokumentacji. Jak określono w Wytycznych GDP UE, firmy muszą udowodnić, że ich produkty nie były narażone na warunki, które mogłyby zagrozić jakości i bezpieczeństwu [5].Nowoczesne czujniki IoT są tutaj niezbędne, oferując ciągłe rejestrowanie danych i tworzenie ścieżek audytu, które spełniają wymagania HACCP, FSMA i 21 CFR Part 11 [21]. Automatyzując te procesy, firmy eliminują ryzyko błędów manualnych i zapewniają sobie niezawodne zapisy na potrzeby inspekcji regulacyjnych.

Jednak zgodność z przepisami to nie jedyna korzyść. Te zaawansowane czujniki również chronią jakość produktu podczas transportu. Rozwiązania takie jak bezprzewodowe czujniki Monnit i urządzenia wielosieciowe Controlant zapewniają monitorowanie w czasie rzeczywistym i alerty, gwarantując, że mięso hodowlane pozostaje w bezpiecznych warunkach przez cały czas dostawy. Funkcje takie jak obudowa o klasie ochrony IP67 do kontaktu z żywnością, wielomodalne czujniki (temperatura, światło, przechył) oraz powiadomienia w czasie rzeczywistym pozwalają na natychmiastowe działania zapobiegające psuciu się [6]. Te narzędzia bezpośrednio adresują wcześniej omówione słabości w łańcuchu chłodniczym.

Dla firm zajmujących się mięsem hodowlanym, które chcą usprawnić swoje operacje w łańcuchu chłodniczym,

FAQ

Jakie są zalety stosowania czujników IoT do monitorowania łańcuchów chłodniczych w przesyłkach mięsa hodowlanego?

Czujniki IoT odgrywają kluczową rolę w zapewnieniu bezpieczeństwa przesyłek mięsa hodowlanego poprzez monitorowanie w czasie rzeczywistym krytycznych czynników, takich jak temperatura i wilgotność. Stały nadzór zapewnia, że produkty pozostają w wymaganych warunkach, zachowując żywotność komórek i utrzymując bezpieczeństwo podczas transportu.

Oto dlaczego są ważne:

- Natychmiastowe alerty dla szybkiej reakcji: Te czujniki natychmiast sygnalizują wszelkie odchylenia, pozwalając zespołom działać szybko i zapobiegać psuciu się produktów.

- Ograniczenie marnotrawstwa i kosztów: Dzięki wczesnemu wykrywaniu zmian temperatury pomagają unikać strat produktów i zmniejszają zależność od ręcznych kontroli, oszczędzając zarówno czas, jak i pieniądze.

- Spełnianie przepisów dotyczących bezpieczeństwa żywności: Ciągłe śledzenie danych zapewnia zgodność z normami bezpieczeństwa żywności i dostarcza szczegółowych zapisów do audytów.

Dla producentów mięsa hodowlanego,

W jaki sposób czujniki Monnit pomagają spełniać wymagania regulacyjne dotyczące monitorowania łańcucha chłodniczego?

Czujniki Monnit są certyfikowane przez NIST i zawierają skalibrowane rejestratory danych, które automatycznie rejestrują odczyty temperatury i wilgotności z oznaczeniem czasu. Są zaprojektowane zgodnie z wytycznymi CDC, Ustawą o modernizacji żywności FDA, protokołami HACCP oraz standardami 21 CFR Część 11 dotyczącymi elektronicznych zapisów i podpisów. To zapewnia, że operacje w łańcuchu chłodniczym spełniają kluczowe wymagania regulacyjne.

Dzięki precyzyjnemu i niezawodnemu monitorowaniu środowiska, czujniki Monnit nie tylko pomagają w utrzymaniu zgodności, ale także usprawniają dokumentację na potrzeby audytów i inspekcji.

Dlaczego monitorowanie w czasie rzeczywistym jest niezbędne przy transporcie mięsa hodowlanego?

Monitorowanie w czasie rzeczywistym odgrywa kluczową rolę w dostawie ostatniej mili mięsa hodowlanego, zapewniając, że poziomy temperatury i wilgotności pozostają w bezpiecznych granicach. Ta staranna kontrola jest kluczowa dla utrzymania jakości produktu, bezpieczeństwa i zgodności z rygorystycznymi wymaganiami regulacyjnymi.

Dzięki natychmiastowym alertom o wszelkich odchyleniach można szybko podjąć działania korygujące, aby zminimalizować ryzyko zepsucia. To zapewnia zachowanie integralności produktu w całym łańcuchu chłodniczym, chroniąc jego wrażliwą na temperaturę naturę.