Qual é a melhor escolha para a produção de carne cultivada: equipamentos descartáveis ou reutilizáveis? Depende da sua escala de produção e prioridades financeiras. Sistemas descartáveis são mais baratos inicialmente, mais rápidos de configurar e mais fáceis de manter, mas geram custos recorrentes com consumíveis e criam resíduos plásticos. Sistemas reutilizáveis custam muito mais inicialmente e requerem infraestrutura complexa para limpeza e esterilização, mas são mais rentáveis ao longo do tempo, especialmente para operações em grande escala.

Pontos-chave:

- Sistemas descartáveis: Custos iniciais mais baixos, sem necessidade de limpeza, configuração mais rápida, mas custos mais altos com consumíveis e resíduos plásticos.

- Sistemas reutilizáveis: Custos iniciais mais altos, despesas com limpeza, mas melhores economias a longo prazo para altos volumes de produção.

- Em pequenas escalas, sistemas descartáveis são frequentemente mais econômicos.Para escalas maiores, sistemas reutilizáveis reduzem significativamente os custos por quilograma.

Comparação Rápida:

| Recurso | Uso Único | Reutilizável |

|---|---|---|

| Custo Inicial | Baixo | Alto |

| Custos Operacionais | Mais altos (consumíveis) | Mais baixos (após investimento inicial) |

| Tempo de Configuração | Mais rápido | Mais lento |

| Necessidades de Limpeza | Nenhuma | Extensiva |

| Desperdício | Desperdício de plástico | Água residual |

| Melhor Para | Projetos de pequena escala ou piloto | Produção em larga escala |

Conclusão: O uso único é ideal para operações pequenas e flexíveis.Sistemas reutilizáveis são melhores para aumentar a escala e alcançar custos mais baixos por quilograma a longo prazo.

Comparação de Custos de Equipamentos de Uso Único vs Reutilizáveis para Produção de Carne Cultivada

Despesas de Capital: Comparando Custos de Investimento Inicial

Equipamento de Uso Único: Investimento Inicial Mais Baixo

A tecnologia de uso único oferece uma vantagem clara quando se trata de reduzir despesas de capital iniciais. Ao eliminar a necessidade de ferramentas de descontaminação como sistemas CIP e SIP, os fabricantes podem evitar os altos custos associados à tubulação de esterilização permanente e configurações de limpeza complexas [6][5]. Em vez disso, revestimentos plásticos pré-esterilizados e sistemas fechados simplificam as operações, reduzindo a necessidade de uma infraestrutura de sala limpa extensa.Isso significa que as instalações podem ser configuradas mais rapidamente e com menos pressão financeira [6].

Essa abordagem de economia de custos é especialmente atraente para empresas menores ou aquelas que fazem parceria com fabricantes contratados. Instalações de uso único não apenas entram em operação mais rapidamente, mas também minimizam os riscos de contaminação cruzada e evitam o custo de longos processos de validação [6]. Esses custos iniciais mais baixos oferecem um contraste marcante com as demandas de investimento mais pesadas dos sistemas reutilizáveis.

Equipamento Reutilizável: Investimento Inicial Mais Alto

Os sistemas reutilizáveis, por outro lado, vêm com um preço inicial muito mais alto. Sua construção depende de aço inoxidável de alta qualidade, projetado para suportar ciclos repetidos de esterilização [7][8].Por exemplo, um único biorreator de grau alimentício de 20 m³ (20.000 litros) pode custar cerca de £575.000 ($778.000), com um preço base de aproximadamente £37.000 por m³ ($50.000) [8]. Além disso, sistemas permanentes de CIP/SIP adicionam custos adicionais devido à complexidade das redes de tubulação necessárias.

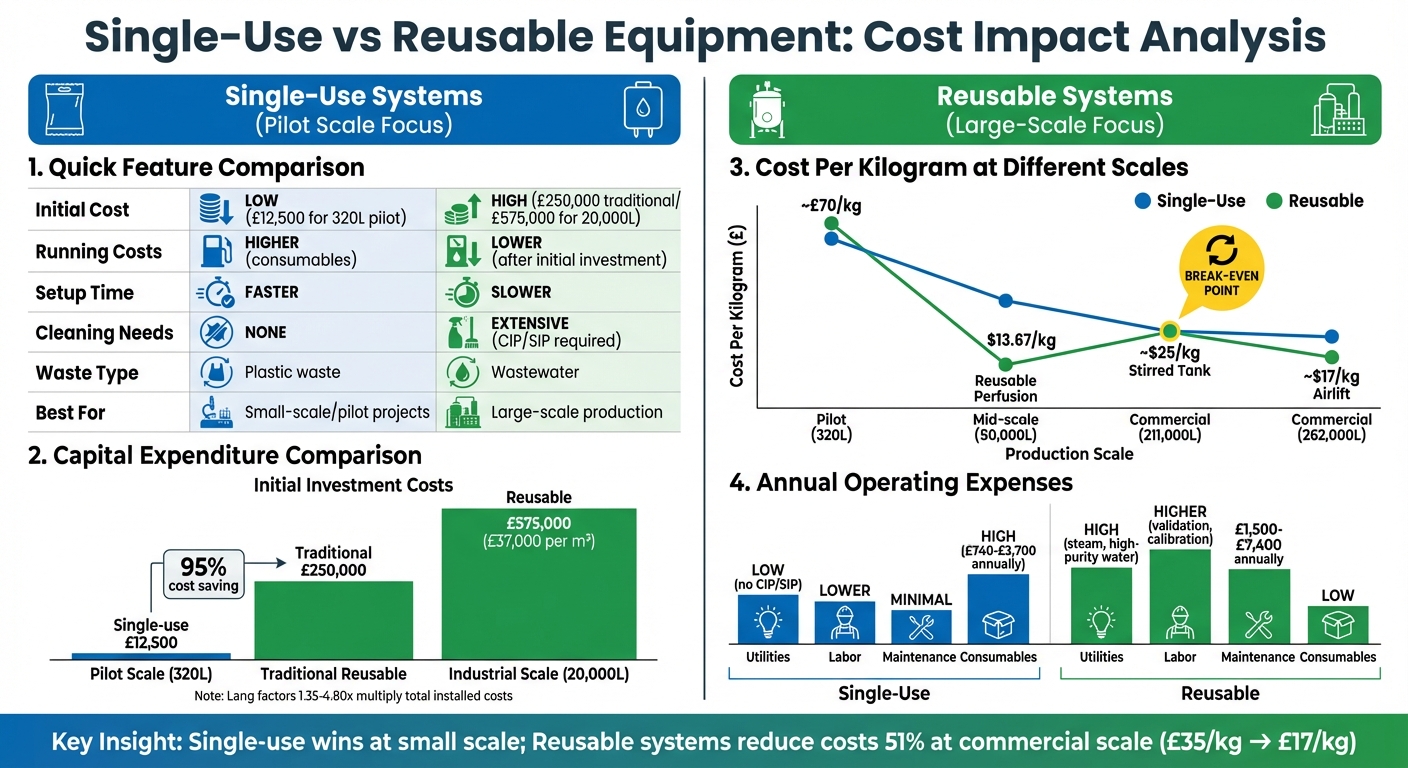

Para entender o custo total, fatores de Lang - que variam de 1,35 a 4,80 [8] - são usados para estimar que o custo total instalado pode ser de duas a quatro vezes o preço base. No entanto, desenvolvimentos recentes estão começando a perturbar essas estruturas de custo tradicionais. Em maio de 2025, a Meatly, com sede em Londres, introduziu um biorreator de 320 litros por apenas £12.500, uma redução dramática em comparação com as £250.000 normalmente necessárias para equipamentos semelhantes de biofarma - representando uma economia de custo de 95% [4].

Tabela de Comparação de CapEx: Sistemas de Uso Único vs Reutilizáveis

| Tipo de Equipamento | Nível de Investimento Inicial | Principais Fatores de Custo | Requisitos de Infraestrutura |

|---|---|---|---|

| Uso Único | Baixo | Revestimentos plásticos pré-esterilizados, sensores | Mínimo (sem necessidade de CIP/SIP) |

| Reutilizável (Tradicional) | Alto | Ligas de aço inoxidável, tubulação permanente | Extensivo (CIP/SIP, sistemas de vapor) |

| Interno/Grau Alimentício | Moderado | Engenharia personalizada, materiais biocompatíveis | Variável |

Comparações adicionais em diferentes escalas destacam as diferenças de custo:

| Escala | Custo Tradicional de Biofarmacêutica | Custo Baixo/Interno |

|---|---|---|

| Piloto (320L) | £250,000 [4] | £12,500 [4] |

| Industrial (20,000L) | £575,000 [8] | Projetado 95% menor por unidade [4] |

Essas disparidades nos custos iniciais desempenham um papel crucial na definição dos resultados financeiros de longo prazo desses sistemas.

sbb-itb-ffee270

Despesas Operacionais: Custos Contínuos e Despesas de Funcionamento

Sistemas de Uso Único: Menores Custos de Funcionamento

Os sistemas de uso único reduzem significativamente as despesas diárias ao eliminar os processos de limpeza e esterilização. Sem os ciclos de Clean-in-Place (CIP) e Steam-in-Place (SIP), as instalações economizam em custos de água, produtos químicos e energia [5][9]. Além disso, os componentes descartáveis pré-esterilizados reduzem a necessidade de limpeza e aceleram os tempos de resposta [5].

Os custos de mão de obra, que são uma grande despesa na produção de carne cultivada, também são reduzidos com sistemas de uso único. Esses sistemas requerem menos mão de obra para tarefas como limpeza, calibração de sensores e gerenciamento de riscos de contaminação [9].Esta abordagem simplificada não só reduz os custos, mas também minimiza a probabilidade de falhas dispendiosas em lotes, tornando os sistemas de uso único particularmente atraentes para operações de menor escala.

No entanto, os sistemas de uso único têm um custo recorrente: consumíveis. Itens como sacos de biorreatores descartáveis e revestimentos devem ser adquiridos para cada execução de produção. Para operações menores, esses consumíveis podem custar entre £740 e £3,700 anualmente (cerca de $1,000 a $5,000) [9]. Além disso, o desperdício de plástico gerado por esses sistemas representa um desafio, pois o descarte adequado é necessário para gerenciar o impacto ambiental [5].

Sistemas Reutilizáveis: Custos Operacionais Mais Altos

Os sistemas reutilizáveis, por outro lado, envolvem custos operacionais mais altos. Embora exijam um investimento inicial substancial, suas despesas contínuas também se acumulam significativamente.Sistemas de aço inoxidável, por exemplo, exigem limpeza e esterilização intensivas, o que significa alto consumo de energia e água de alta pureza. Processos como osmose reversa, ultrafiltração e desionização aumentam ainda mais esses custos [9].

A mão de obra é outro fator chave que eleva os custos. Sistemas reutilizáveis precisam de manutenção regular, inspeções e validação de limpeza [9]. As despesas anuais de manutenção para esses sistemas geralmente variam de £1,500 a £7,400 (aproximadamente $2,000 a $10,000), dependendo de sua complexidade [9]. Embora componentes eficientes em termos de energia, como inversores de frequência (VFDs), possam ajudar a reduzir o uso de eletricidade, o consumo geral de energia permanece significativamente mais alto do que o dos sistemas de uso único [9].

A gestão de águas residuais também aumenta os custos. Limpar águas residuais, que muitas vezes contêm resíduos biológicos, requer processos caros de tratamento de nutrientes [3].

Tabela de Comparação de OpEx Anual

| Categoria de Custo | Sistemas de Uso Único | Sistemas Reutilizáveis |

|---|---|---|

| Utilidades (Água/Energia) | Baixo (sem necessidade de CIP/SIP) | Alto (geração de vapor, água de alta pureza) |

| Requisitos de Mão de Obra | Menor (limpeza/manutenção mínima) | Maior (validação de limpeza, calibração de sensores) |

| Manutenção | Mínima | £1,500–£7,400 anualmente [9] |

| Consumíveis | Alto (compras recorrentes de sacos/forros) | Baixo (principalmente peças de reposição) |

| Gestão de Resíduos | Descarte de plástico sólido | Tratamento de águas residuais |

| Risco de Contaminação | Menor (componentes pré-esterilizados) | Maior (requer protocolos rigorosos) |

Custo Total de Propriedade: Análise de Custo a Longo Prazo

Análise de Ponto de Equilíbrio em Diferentes Escalas de Produção

A perspectiva financeira muda significativamente à medida que os volumes de produção crescem.Para operações de menor escala, equipamentos de uso único muitas vezes se mostram mais econômicos devido aos seus custos iniciais mais baixos. No entanto, à medida que a produção aumenta, sistemas reutilizáveis começam a oferecer melhor valor, apesar de seu investimento inicial mais alto.

Por exemplo, um biorreator personalizado de 320 litros custa cerca de £12,500, enquanto um reator reutilizável de grau biofarmacêutico tradicional da mesma capacidade custa £250,000 - uma redução de custo massiva de 95% com um design personalizado de grau alimentício [4][12]. Em escala comercial, mudar de um biorreator de tanque agitado de 42.000 litros para um reator de levantamento de ar de 262.000 litros pode reduzir os custos de $35/kg para $17/kg, representando uma redução de 51% [3]. Outra consideração importante é a gestão de resíduos.À medida que a produção aumenta, os perfis de resíduos dos sistemas descartáveis e reutilizáveis divergem. Configurações de uso único geram resíduos plásticos significativos, o que pode levar a taxas regulatórias crescentes. Por outro lado, sistemas reutilizáveis incidem principalmente em custos estáveis de tratamento de águas residuais [5]. Essas dinâmicas de custo em mudança destacam a importância de explorar inovações como cultura contínua vs cultura alimentada em batelada para melhorar ainda mais a eficiência.Como a Cultura Contínua Afeta os Custos de Equipamentos Reutilizáveis

A fabricação contínua, particularmente através da tecnologia de perfusão, melhora a eficiência de custo dos sistemas reutilizáveis. Ao contrário dos processos em batelada que exigem esvaziamento e reinício frequentes, a cultura contínua permite ciclos de produção prolongados com múltiplas colheitas por mais de 20 dias.Este método pode sustentar densidades celulares de até 130 milhões de células por mililitro [10].

Esta abordagem maximiza a utilização de infraestrutura de alto custo. Por exemplo, em uma instalação de 50.000 litros, a tecnologia de perfusão pode reduzir o custo do frango cultivado para aproximadamente $6,2 por libra ($13,67/kg) [10]. Estudos confirmam que a fabricação contínua reduz significativamente os custos para aumentar a produção de carne cultivada [10]. Ao otimizar a produção, este método ajuda a compensar os custos iniciais mais altos de equipamentos de aço inoxidável em escalas comerciais. Esses ganhos de eficiência têm um impacto direto nos custos de propriedade a longo prazo, como mostrado na tabela abaixo.

Tabela de Comparação de TCO em Diferentes Volumes de Produção

| Escala de Produção | Tipo de Equipamento | Custo Estimado (£/kg ou $/kg) | Fator de Custo |

|---|---|---|---|

| Piloto (320 litros) | Baixo Custo Personalizado | ~£70/kg [13] | Baixo CapEx, Alto Custo de Mídia |

| Média Escala (50.000 litros) | Reutilizável (Perfusão) | ~$13.67/kg [10] | Alto Rendimento, Colheita Contínua |

| Comercial (211.000 litros) | Reutilizável (Tanque Agitado) | ~$25/kg [3] | Complexidade Mecânica |

| Comercial (262.000 litros) | Reutilizável (Airlift) | ~$17/kg [3] | Economias de Escala, Depreciação |

Esta tabela destaca como a ampliação da produção altera fundamentalmente a dinâmica de custos. Sistemas de uso único são adequados para projetos piloto, mas equipamentos reutilizáveis - especialmente quando combinados com cultura contínua - tornam-se indispensáveis para alcançar eficiência de custos em níveis comerciais [10][5].

Como Plataformas de Aquisição Especializadas Reduzem os Custos da Cadeia de Suprimentos

Aquisição de Equipamentos Simplificada

Plataformas de aquisição especializadas simplificam o processo de aquisição de componentes essenciais como linhas celulares, meios de cultura, suportes e biorreatores usados na produção de carne cultivada [11]. Ao consolidar esses elementos em um sistema centralizado, elas eliminam o incômodo de lidar com múltiplos fornecedores fragmentados. Mais importante ainda, elas mudam o foco de equipamentos de grau biofarmacêutico caros para alternativas de grau alimentício mais acessíveis [8, 23].

Tomemos os biorreatores como exemplo. Um biorreator de grau alimentício custa cerca de $50,000 por m³ (aproximadamente £40,000 por m³), enquanto sistemas de grau farmacêutico vêm com um preço muito mais alto [14, 23]. Para colocar isso em perspectiva, aumentar a produção para substituir até mesmo 1% do U.S.o mercado de carne bovina pode exigir de 50 a 5.205 biorreatores, dependendo da tecnologia utilizada [8].

A obtenção de meios de cultura é outra área onde essas plataformas têm um grande impacto. Ao reunir vários fornecedores em um único mercado, eles reduzem a carga administrativa e ajudam os produtores a cortar custos em componentes caros como FGF‑2 e TGF‑β [14, 23]. Essa abordagem centralizada não apenas reduz custos, mas também promove transparência nos preços e ajuda a construir relacionamentos mais fortes e confiáveis com os fornecedores.

Preços Transparentes e Fornecedores Verificados

Além de simplificar a obtenção, a transparência nos preços é um fator chave na redução de custos para a produção de carne cultivada.Com a discriminação clara dos custos para componentes cruciais - como biorreatores, meios de cultura e mão de obra, que juntos representam mais de 80% dos custos totais de produção [2] - os produtores podem planejar melhor seus investimentos em infraestrutura e evitar desperdiçar recursos em sistemas ineficientes. Essa transparência apoia diretamente as economias a longo prazo, conforme destacado nas análises de custo total de propriedade.

Plataformas como

Conclusão: Escolhendo o Equipamento Certo para o Seu Escala de Produção

Quando o Equipamento de Uso Único Faz Sentido Financeiro

Os sistemas de uso único são particularmente vantajosos para a produção em escala piloto e instalações em estágio inicial. Com custos iniciais mais baixos e necessidades mínimas de infraestrutura, eles permitem que startups iniciem operações de forma rápida e eficiente [1]. Esses sistemas também ajudam a reduzir o uso de energia e água, tornando-se uma escolha prática para produtores que gerenciam cronogramas flexíveis ou operações de múltiplos produtos, tudo isso enquanto eliminam o risco de contaminação cruzada [1]. No entanto, à medida que a produção aumenta, os benefícios dos sistemas de uso único podem diminuir, abrindo caminho para que as opções reutilizáveis ganhem destaque.

Quando Equipamentos Reutilizáveis Oferecem Melhor Valor

Para produção comercial em larga escala, sistemas reutilizáveis de aço inoxidável são a escolha ideal. Nesse nível, eles reduzem significativamente os custos de produção - de cerca de £28/kg para £14/kg [3]. Embora o investimento inicial seja maior, as economias operacionais a longo prazo rapidamente equilibram a despesa inicial [8]. Sistemas reutilizáveis são especialmente eficazes em modos de cultura contínua ou semicontínua, que maximizam a produção do reator e reduzem os custos por unidade. Essa eficiência é crucial para alcançar competitividade de preços com a carne tradicional [8].

Recomendações para Produtores de Carne Cultivada

Uma abordagem equilibrada muitas vezes funciona melhor para produtores de carne cultivada.Optar por sistemas de uso único durante as fases iniciais de expansão celular minimiza os riscos de contaminação. A transição para biorreatores reutilizáveis de grande escala na fase final de produção ajuda a capturar economias de escala [8]. A modelagem precisa de custos é crítica, pois biorreatores, meios de cultura e mão de obra contribuem para mais de 80% dos custos totais de produção em instalações de grande escala [2]. Ferramentas como

Fatores de custo da produção de carne cultivada

Perguntas Frequentes

Quais são as considerações ambientais do uso de equipamentos descartáveis versus reutilizáveis na produção de carne cultivada?

Equipamentos descartáveis, como biorreatores e tubulações descartáveis, podem reduzir significativamente o uso de energia, água e produtos químicos, pois não requerem limpeza ou esterilização. Essa redução se traduz em menores emissões operacionais, especialmente em instalações que dependem de fontes de energia renováveis.

Mas há um porém. A maioria dos sistemas descartáveis é feita de plásticos, o que significa que geram resíduos e contribuem para as emissões de gases de efeito estufa tanto durante sua produção quanto no descarte. Por outro lado, equipamentos reutilizáveis de aço inoxidável começam com uma pegada ambiental maior devido ao seu processo de fabricação.No entanto, com o tempo, isso pode ser compensado se o equipamento for reutilizado de forma eficiente e limpo usando sistemas alimentados por energia renovável.

O impacto ambiental de cada opção não é simples - depende de fatores como a fonte de energia utilizada, como o lixo é gerenciado e a eficiência dos processos de limpeza. Isso deixa claro que uma abordagem equilibrada e cuidadosa é crucial para minimizar a pegada ambiental da produção de carne cultivada.

Como a escala de produção influencia a escolha entre equipamentos descartáveis e reutilizáveis?

A escala de produção desempenha um papel importante na escolha entre sistemas descartáveis e reutilizáveis para a produção de carne cultivada. Em escalas menores - como projetos piloto ou estágios comerciais iniciais - biorreatores descartáveis são frequentemente a opção preferida. Por quê? Eles têm custos iniciais mais baixos e eliminam a necessidade de limpeza e validação. Isso economiza tempo e mão de obra.Além disso, eles consomem menos energia e água, tornando-os uma escolha prática para startups e pequenas e médias empresas (PMEs). Mas quando a produção aumenta para dezenas de milhares de litros, sistemas reutilizáveis começam a fazer mais sentido financeiro. Embora o equipamento de aço inoxidável exija um investimento inicial maior, os custos de longo prazo por quilograma de carne cultivada diminuem. Isso se deve aos menores custos de consumíveis e aos benefícios das economias de escala. Por exemplo, instalações que produzem mais de 100 milhões de quilogramas de carne cultivada anualmente muitas vezes acham os sistemas reutilizáveis mais econômicos. Muitas empresas adotam uma abordagem mista. Elas começam com sistemas de uso único por sua flexibilidade e vantagens de custo, e depois mudam para sistemas reutilizáveis à medida que os volumes de produção aumentam. Para tornar essa transição mais suave,

Quais são os benefícios de custo ao usar cultura contínua com sistemas reutilizáveis?

A cultura contínua em sistemas reutilizáveis desempenha um papel fundamental na redução de custos para a produção de carne cultivada. Por exemplo, pode reduzir o custo do meio de crescimento para cerca de £0.52 por litro, o que, por sua vez, reduz o custo de produção de frango cultivado para aproximadamente £5.10 por libra.

Essa abordagem oferece uma alternativa mais econômica aos processos tradicionais de batelada, especialmente quando se busca escalar a produção de forma eficiente.