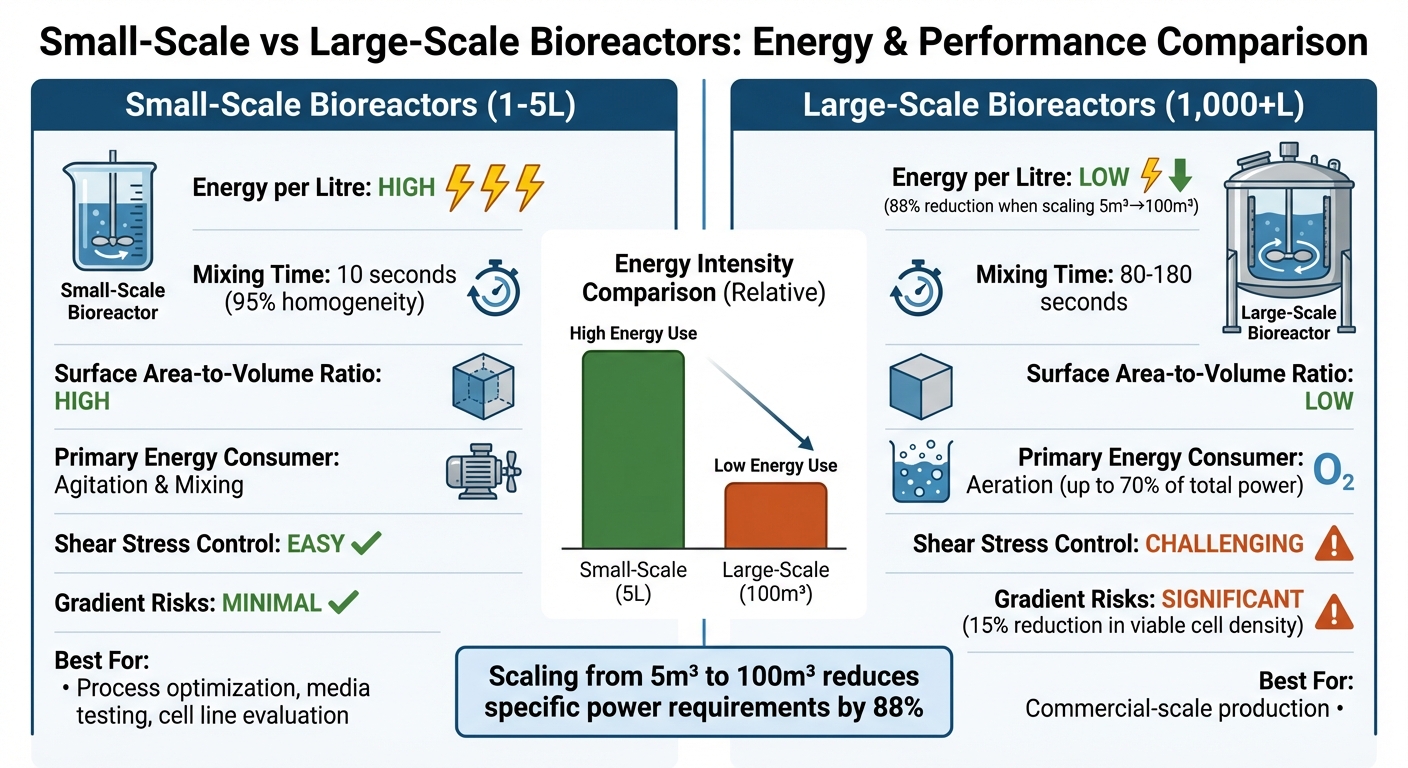

Skalning av bioreaktorer för odlat köttproduktion - från små (1–5 L) till stora (1 000+ L) system - medför energimässiga utmaningar. Större volymer kräver mer kraft för blandning, syreöverföring och värmekontroll, men de erbjuder också effektivitet. Till exempel kan övergången från 5 m³ till 100 m³ minska den specifika energianvändningen med upp till 88%. Dock kan långsammare blandning i stora system skapa syre- och näringsobalanser, vilket påverkar celltillväxten. Automatiserade styrsystem och strategier som "flooding point"-drift hjälper till att balansera energianvändningen och bibehålla cellernas livskraft. Här är vad du behöver veta:

- Småskaliga bioreaktorer: Hög energi per liter, snabb blandning, enklare värmeavlägsnande, men inte idealiska för storskalig produktion.

- Storskaliga bioreaktorer: Lägre energi per liter, långsammare blandning, mer komplex värme- och gashantering, men bättre för kommersiell produktion.

Energi effektivitet förbättras med skala, men att upprätthålla cellkvalitet kräver avancerad automation och exakt kontroll av omrörning, luftning och temperatur.

Fermenteringsprocessdesign och uppskalning: Upstream Processing (USP)

sbb-itb-ffee270

1. Småskaliga bioreaktorer (1–5 L)

Laboratorieskala bioreaktorer fungerar under mycket olika energiförhållanden jämfört med deras industriella motsvarigheter. På denna mindre skala påverkas processernas prestanda generellt mer av cellkinetik än av transportfenomen [2]. Det höga yta-till-volym-förhållandet gör värmeborttagning enklare, men det innebär också att omrörningsparametrar inte kan skalas upp direkt till större system. Denna dynamik leder ofta till att omrörning blir den primära drivkraften för energiförbrukning i detta skede.

I småskaliga system dikteras energianvändningen till stor del av omrörning och blandning.För att uppnå samma volymetriska effektinmatning (P/V) som större bioreaktorer, behöver mindre bioreaktorer högre omrörarhastigheter på grund av deras mindre omrörardiametrar [2][9]. För däggdjurscellkulturer - viktiga i produktionen av odlat kött - är en P/V på 20–40 W/m³ vanligtvis optimal. Detta intervall stödjer celltillväxt samtidigt som cellaggregering minimeras [5].

Luftning tillför ytterligare ett lager av komplexitet. Den volymetriska masstransferkoefficienten (kLa) mäter hur effektivt syre når cellerna. Men att öka omrörningen för att förbättra kLa kan också öka hydromekanisk skjuvspänning. För skjuvkänsliga processer, som lentivirusproduktion, föredras ofta öppna rörluftare, eftersom mikroluftare kan minska funktionella virala titrar med så mycket som 25% [5].Att arbeta nära översvämningspunkten, med lägre omrörning och högre luftning, kan hjälpa till att balansera energianvändningen samtidigt som syreöverföringsbehoven uppfylls [1].

Termisk hantering i dessa bioreaktorer hanteras vanligtvis av vattenbaserade kylsystem, såsom jackor eller interna spiraler, för att avleda överskottsvärme. Varje watt av mekanisk omrörning genererar värme som måste avlägsnas effektivt. Dessutom producerar mikrobiell metabolisk aktivitet cirka 14,7 kJ värme per gram syre som förbrukas [7]. Den kylkraft som krävs beror på den totala värme som genereras och kylsystemets effektivitet, med en typisk prestandakoefficient runt 0,6. Att justera omrörarinställningarna under olika stadier av en batchoperation kan avsevärt minska energiförbrukningen [7].

Moderna småskaliga bioreaktorer är utrustade med automationssystem som använder sensorer och algoritmer för att dynamiskt reglera pH, syrenivåer och temperatur. Dessa system säkerställer att endast nödvändig kylning eller omrörning tillämpas under varje tillväxtfas, vilket minskar energislöseri [6][10]. För företag inom odlat kött som skaffar utrustning via plattformar som

2.Storskaliga bioreaktorer (1 000+ L)

När produktionen skalas upp ökar utmaningarna eftersom blandningstiderna ökar avsevärt - från bara 10 sekunder i små 3-literssystem till mycket längre 80–180 sekunder i stora kärl som sträcker sig från 5 000 till 20 000 liter. Dessa långsammare blandningstider skapar operativa hinder, såsom syregradienter och metaboliska skift, vilket kan minska den livskraftiga celldensiteten med upp till 15 % under den stationära fasen [4]. För däggdjurscellkulturer som används i odlad köttproduktion kan överskridande av en blandningstidströskel på 90 sekunder utlösa metaboliska förändringar, vilket leder till ackumulering av laktat [4]. För att hantera dessa problem är justeringar av omrörnings- och luftningsstrategier nödvändiga vid större skalor.

Vid dessa större volymer förändras energibehoven. Inledningsvis spelar omrörning en större roll i energianvändningen när syreöverföringshastigheterna är låga.Men när celltillväxten accelererar blir luftning den dominerande faktorn och står för så mycket som 70 % av energiförbrukningen. Att arbeta nära översvämningspunkten - en punkt där gasflödet stör vätskemixningen - förblir kritiskt, men i denna skala handlar det främst om att hantera energilasten från luftning. Att öka trycket i huvudutrymmet är en annan effektiv taktik, eftersom det ökar syrets löslighet och minskar behovet av höga omrörningshastigheter när syreöverföringshastigheterna är höga [9].

Termisk hantering blir också mer invecklad i större skala men erbjuder möjligheter till större effektivitet. Till exempel visar industriella jäsningar ett brett spektrum av energikrav: itakonsyradjäsning har i genomsnitt 0,51 kW/m³, medan lysinproduktion, som kräver mer syre, kräver 2,61 kW/m³ [1]. Kylsystem uppnår vanligtvis en kylningseffektivitet på cirka 0.6, även om prestandakoefficienter under idealiska förhållanden kan nå så högt som 8,6 [7].

Att skala upp från 5 m³ till 100 m³ kan minska specifika effektbehov med så mycket som 88%, förutsatt att verksamheten är optimerad [9]. Detta är avgörande för produktion av odlat kött, där det är viktigt att balansera energieffektivitet med att bibehålla produktkvalitet. Mekanistisk modellering gör det nu möjligt för produktionsteam att förutsäga värmegenerering och effektbehov genom att kombinera mikrobiell tillväxtdata med termodynamiska modeller [9][1]. För företag inom sektorn för odlat kött som skaffar storskaliga system genom plattformar som

För att fullt ut dra nytta av energibesparingar måste optimerade fysiska parametrar kombineras med precis automation. Automationssystem på denna skala måste effektivt hantera flera krav. En strategi innebär att segmentera fermenteringsprocessen i intervaller där omrörarens effekt förblir konstant medan luftflödet justeras för att matcha syreupptaget, vilket minimerar energianvändningen [7]. Moderna styrsystem övervakar också lösta syrenivåer i realtid och justerar dynamiskt både mekaniska och pneumatiska inställningar för att förhindra de metaboliska störningar som uppstår när blandningstider överskrider fysiologiska gränser [4] .

Fördelar och Nackdelar

Jämförelse av Energieffektivitet mellan Småskaliga och Storskaliga Bioreaktorer

Att välja mellan småskaliga och storskaliga bioreaktorer för produktion av odlat kött innebär att väga energieffektivitet, operativ komplexitet och lämplighet för produktionsbehov. Här är en närmare titt på hur de jämförs:

| Funktion | Småskaliga bioreaktorer (1–5 L) | Storskaliga bioreaktorer (1,000+ L) |

|---|---|---|

| Energitäthet per liter | Hög; kräver mer specifik effekt för att upprätthålla enhetlighet och syreöverföring [9][8] | Låg; skalning från 5 m³ till 100 m³ kan minska specifika effektbehov med 88% [9] |

| Blandningseffektivitet | Effektiv; uppnår 95% homogenitet på cirka 10 sekunder [4] | Dålig; tar 80–180 sekunder, vilket ökar risken för gradienter [4] |

| Yta-till-volym-förhållande | Hög; stöder effektiv värmeborttagning och CO₂-strippning [2] | Låg; utmaningar i att hantera värme och gasutbyte [2] |

| Primär energikonsument | Omrörning och blandning [9] | Luftning (upp till 70% av total effekt under hög celltillväxt) [9] |

| Skjuvspänningshantering | Lättare att kontrollera; celler är mindre utsatta för skadliga krafter [3][4] | Svårare att hantera; hög omrörning kan skada ömtåliga djurceller [3][4] |

| Gradientrelaterade risker | Minimala; snabb blandning undviker metaboliska störningar | Signifikanta; syregradienter över 90 sekunder kan sänka den livskraftiga celldensiteten med 15% [4] |

| Odlat kött lämplighet | Perfekt för att optimera processer, testa medier och utvärdera cellinjer [3][8] | Kritiskt för kommersiell produktion; kräver specialiserade lågskjuvningsdesigner [11][3] |

Bänktoppsbioreaktorer utmärker sig i att uppnå snabb och enhetlig blandning, vilket gör dem perfekta för att finjustera cellodlingsförhållanden.Men deras höga energibehov per liter gör dem mindre praktiska för storskalig produktion. Å andra sidan är storskaliga bioreaktorer mycket mer energieffektiva per liter, men de medför operativa utmaningar som kan påverka cellernas livskraft. Till exempel kan långsammare blandningstider skapa syre- och näringsgradienter, vilket kan störa tillväxten av skjuvkänsliga celler som används i odlat kött.

För företag som arbetar med leverantörer som

Slutsats

Att skala upp bioreaktorer erbjuder en enorm minskning av energianvändningen per liter. Till exempel, att gå från en 5 m³ till en 100 m³ bioreaktor kan minska det specifika effektbehovet med 88% [9], vilket gör storskalig produktion mycket mer kostnadseffektiv. Men denna effektivitet kommer med en kompromiss. Medan mindre bioreaktorer uppnår enhetlig blandning på cirka 10 sekunder, tar större industriella kärl avsevärt längre tid - omkring 80 till 180 sekunder. Denna långsammare blandning kan skapa skadliga syregradienter [4].

Denna förändring i effektivitet ändrar också var energin förbrukas. I mindre system går det mesta av energin till omrörning. Men i kommersiell skala, särskilt med höga celldensiteter, blir luftning den dominerande energiförbrukaren och står för upp till 70% av den totala energiefterfrågan [9].

Automation är nyckeln till att hantera dessa utmaningar. Verktyg som CAE, CFD och AI gör det möjligt för producenter att modellera och optimera balansen mellan omrörning och luftning innan de skalar upp fysiskt [3]. Dessutom gör realtidssensorer som övervakar löst syre och koldioxidnivåer det möjligt med dynamiska justeringar genom automatiserade styrsystem. Dessa system hjälper till att förhindra kostsamma metaboliska skift, hålla energianvändningen per kilogram produkt i schack och bana väg för smartare skalningsstrategier.

För producenter som vill expandera är det ofta mest effektivt att arbeta nära översvämningspunkten. Denna strategi prioriterar intensiv luftning över energikrävande omrörning [1]. Tekniker som trycksättning av huvudutrymmet kan ytterligare minska behovet av omrörning under maximal syreöverföring [9].När man skaffar utrustning kan plattformar som

Vanliga frågor

Hur förbättrar automation energieffektiviteten i storskaliga bioreaktorer?

Automation spelar en avgörande roll för att öka energieffektiviteten i storskaliga bioreaktorer genom att möjliggöra precisa, realtidsjusteringar av kritiska parametrar som omrörning, luftning, temperatur och lösta syrenivåer.Istället för att hålla sig till stela, överdrivet försiktiga inställningar, förlitar sig automatiserade system på realtidsdata från sensorer för att finjustera dessa faktorer, vilket säkerställer att energi används effektivt för att upprätthålla de idealiska förhållandena för celltillväxt.

Denna dynamiska kontroll är särskilt fördelaktig under start- och uppskalningsfaser, där automation möjliggör snabba justeringar till förändrade processförhållanden, vilket minskar onödig energianvändning. Genom att anpassa styrsystemen till de specifika egenskaperna hos bioreaktordesigner - såsom omrörda tankar eller luftlyftsystem - förbättrar automation inte bara konsistensen utan minskar också den energi som krävs för att producera varje kilogram odlat kött. Dessa framsteg är avgörande för att effektivt skala upp produktionen samtidigt som den miljömässiga påverkan hålls i schack.

Vilka problem kan uppstå vid långsammare blandningstider i storskaliga bioreaktorer?

I storskaliga bioreaktorer kan långsammare blandning orsaka ojämn fördelning av näringsämnen och syre, vilket leder till utveckling av gradienter. Dessa gradienter kan störa celltillväxten, resultera i ojämn avfallsackumulering och minska systemets totala effektivitet.

För att hantera dessa problem använder operatörer ofta högre effektinsatser. Även om denna metod hjälper, ökar den också energiförbrukningen och driftskostnaderna. Att hitta lösningar på dessa utmaningar är avgörande för att bibehålla energieffektivitet och uppnå optimal prestanda under uppskalning.

Varför anses det energieffektivt att arbeta nära översvämningspunkten under uppskalning av bioreaktorer?

Att arbeta nära översvämningspunkten under uppskalning av bioreaktorer anses ofta vara en energieffektiv metod.Denna metod optimerar gas-vätske-blandning, vilket är avgörande för effektiv massöverföring. Genom att maximera gasflödet utan att driva systemet till instabilitet kan bioreaktorn fungera effektivt samtidigt som energianvändningen hålls i schack.

Det sagt, att operera nära denna tröskel kräver noggrann övervakning och kontroll. Att gå bortom översvämningspunkten kan störa systemet eller leda till en minskning i prestanda, vilket gör precision till en nyckelfaktor för att bibehålla effektiviteten.