Hvad er det bedste valg til produktion af dyrket kød: engangs- eller genanvendeligt udstyr? Det afhænger af din produktionsskala og økonomiske prioriteter. Engangssystemer er billigere i starten, hurtigere at sætte op og lettere at vedligeholde, men de genererer tilbagevendende omkostninger for forbrugsvarer og skaber plastikaffald. Genanvendelige systemer koster langt mere i starten og kræver kompleks infrastruktur til rengøring og sterilisering, men er mere omkostningseffektive over tid, især for storskala operationer.

Nøglepunkter:

- Engangssystemer: Lavere startomkostninger, ingen rengøringskrav, hurtigere opsætning, men højere forbrugsomkostninger og plastikaffald.

- Genanvendelige systemer: Højere startomkostninger, rengøringsudgifter, men bedre langsigtede besparelser for høje produktionsvolumener.

- På små skalaer er engangssystemer ofte mere økonomiske.For større skalaer reducerer genanvendelige systemer omkostningerne pr. kilogram betydeligt.

Hurtig Sammenligning:

| Funktion | Engangsbrug | Genanvendelig |

|---|---|---|

| Startomkostninger | Lav | Høj |

| Driftsomkostninger | Højere (forbrugsvarer) | Lavere (efter startinvestering) |

| Opsætningstid | Hurtigere | Langsommere |

| Rengøringsbehov | Ingen | Omfattende |

| Affald | Plastaffald | Spildevand |

| Bedst Til | Småskala- eller pilotprojekter | Storskalaproduktion |

Bundlinje: Engangsbrug er ideelt til små, fleksible operationer.Genanvendelige systemer er bedre til skalering og opnåelse af lavere omkostninger pr. kilogram på lang sigt.

Sammenligning af omkostninger ved engangs- vs genanvendeligt udstyr til produktion af dyrket kød

Kapitaludgifter: Sammenligning af indledende investeringsomkostninger

Engangsudstyr: Lavere indledende investering

Engangsteknologi tilbyder en klar fordel, når det kommer til at reducere de indledende kapitaludgifter. Ved at eliminere behovet for dekontamineringsværktøjer som CIP- og SIP-systemer, kan producenter undgå de store omkostninger forbundet med permanent sterilisationsrørføring og komplekse rengøringsopsætninger [6][5]. I stedet forenkler forsteriliserede plastforinger og lukkede systemer driften, hvilket reducerer behovet for omfattende renruminfrastruktur. Dette betyder, at faciliteter kan oprettes hurtigere og med mindre økonomisk belastning [6].

Denne omkostningsbesparende tilgang er særligt attraktiv for mindre virksomheder eller dem, der samarbejder med kontraktproducenter. Engangsfaciliteter kommer ikke kun hurtigere i gang, men minimerer også risikoen for krydskontaminering og undgår udgifterne til lange valideringsprocesser [6]. Disse lavere startomkostninger står i skarp kontrast til de større investeringskrav ved genanvendelige systemer.

Genanvendeligt udstyr: Højere indledende investering

Genanvendelige systemer, derimod, kommer med en meget højere startpris. Deres konstruktion er afhængig af højkvalitets rustfrit stål, designet til at modstå gentagne steriliseringscyklusser [7][8].For eksempel kan en enkelt 20 m³ (20.000-liters) fødevaregodkendt bioreaktor koste omkring £575.000 ($778.000), med en basisenhedspris på cirka £37.000 pr. m³ ($50.000) [8]. Oven i dette tilføjer permanente CIP/SIP-systemer yderligere omkostninger på grund af kompleksiteten af de nødvendige rørsystemer.

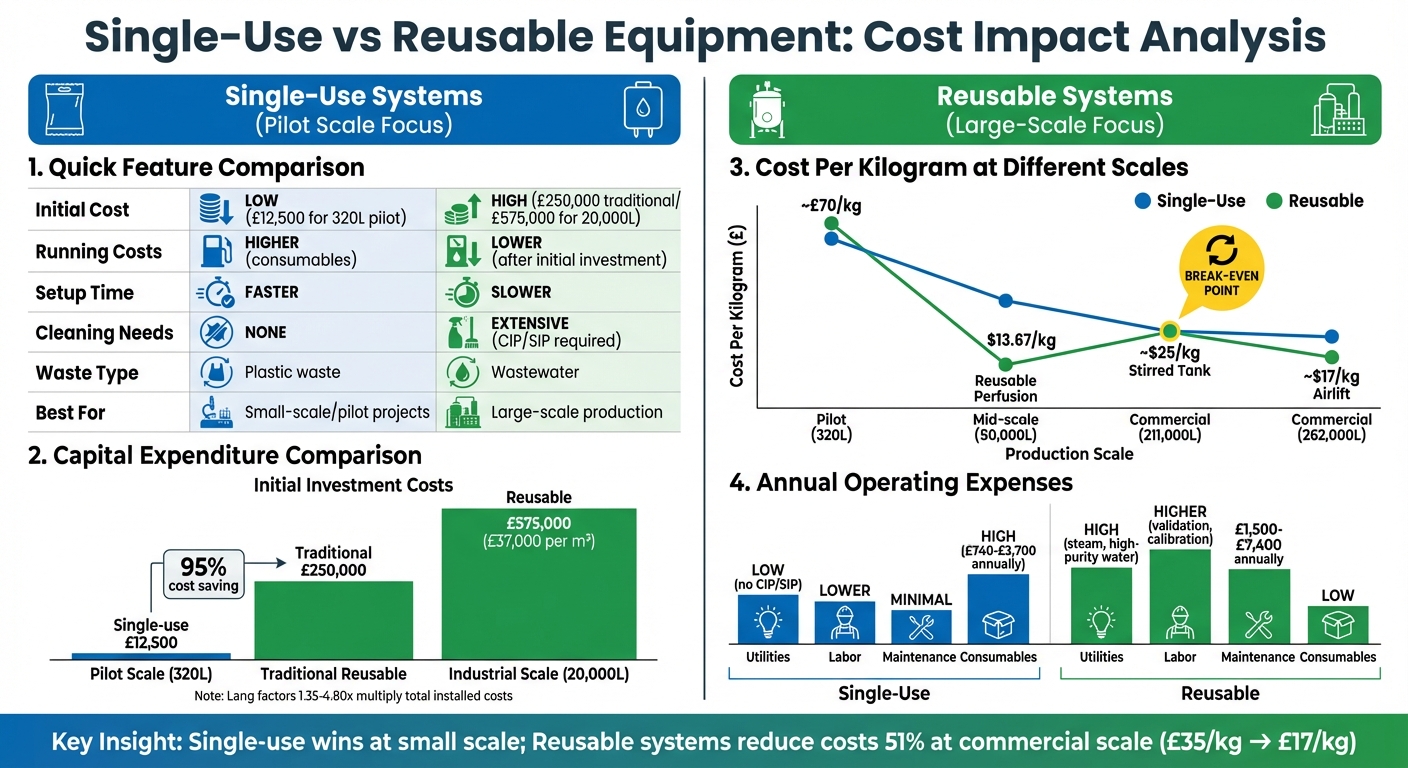

For at forstå de fulde omkostninger anvendes Lang-faktorer - som spænder fra 1,35 til 4,80 [8] - til at estimere, at de samlede installerede omkostninger kan være to til fire gange basisprisen. Dog begynder nylige udviklinger at forstyrre disse traditionelle omkostningsstrukturer. I maj 2025 introducerede London-baserede Meatly en 320-liters bioreaktor for kun £12.500, en dramatisk reduktion sammenlignet med de £250.000, der typisk er nødvendige for lignende biopharma-udstyr - hvilket repræsenterer en besparelse på 95% [4].

CapEx Sammenligningstabel: Engangs- vs Genanvendelige Systemer

| Udstyrstype | Indledende Investeringsniveau | Vigtige Omkostningsdrivere | Infrastrukturkrav |

|---|---|---|---|

| Engangs | Lav | Forsteriliserede plastforinger, sensorer | Minimal (ingen CIP/SIP nødvendig) |

| Genanvendelig (Traditionel) | Høj | Rustfrit stål legeringer, permanent rørføring | Omfattende (CIP/SIP, dampsystemer) |

| Internt/Fødevarekvalitet | Moderat | Skræddersyet ingeniørarbejde, biokompatible materialer | Variabel |

Yderligere sammenligninger på forskellige skalaer fremhæver omkostningsforskellene:

| Skala | Traditionelle Biopharma Omkostninger | Lavpris/Intern Omkostning |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Industriel (20,000L) | £575,000 [8] | Forventet 95% lavere pr. enhed [4] |

Disse forskelle i startomkostninger spiller en afgørende rolle i at forme de langsigtede økonomiske resultater af disse systemer.

sbb-itb-ffee270

Driftsudgifter: Løbende omkostninger og driftsudgifter

Engangssystemer: Lavere driftsomkostninger

Engangssystemer reducerer betydeligt de daglige udgifter ved at eliminere rengørings- og steriliseringsprocesser. Uden Clean-in-Place (CIP) og Steam-in-Place (SIP) cyklusser sparer faciliteter på vand, kemikalier og energiomkostninger [5][9]. Derudover reducerer forsteriliserede engangskomponenter behovet for rengøring og fremskynder omstillingstider [5].

Arbejdskraftomkostninger, som er en stor udgift i produktionen af dyrket kød, reduceres også med engangssystemer. Disse systemer kræver mindre arbejdskraft til opgaver som rengøring, sensorkalibrering og håndtering af kontaminationsrisici [9].Denne strømlinede tilgang sænker ikke kun omkostningerne, men minimerer også sandsynligheden for dyre batchfejl, hvilket gør engangssystemer særligt attraktive for mindre operationer.

Dog medfører engangssystemer en tilbagevendende omkostning: forbrugsvarer. Genstande som engangsbioreaktorposer og foringer skal købes til hver produktionskørsel. For mindre operationer kan disse forbrugsvarer koste mellem £740 og £3,700 årligt (omkring $1,000 til $5,000) [9]. Derudover udgør det plastaffald, der genereres af disse systemer, en udfordring, da korrekt bortskaffelse er nødvendig for at håndtere miljøpåvirkningen [5].

Genanvendelige systemer: Højere driftsomkostninger

Genanvendelige systemer, på den anden side, indebærer højere driftsomkostninger. Selvom de kræver en betydelig indledende investering, stiger deres løbende udgifter også betydeligt.Rustfrit stål systemer, for eksempel, kræver intensiv rengøring og sterilisering, hvilket betyder højt forbrug af energi og højrenhedsvand. Processer som omvendt osmose, ultrafiltrering og deionisering øger yderligere disse omkostninger [9].

Arbejdskraft er en anden nøglefaktor, der driver omkostningerne op. Genanvendelige systemer kræver regelmæssig vedligeholdelse, inspektioner og rengøringsvalidering [9]. Årlige vedligeholdelsesudgifter for disse systemer ligger typisk mellem £1,500 og £7,400 (ca. $2,000 til $10,000), afhængigt af deres kompleksitet [9]. Mens energieffektive komponenter som variable frekvensdrev (VFD'er) kan hjælpe med at reducere elforbruget, forbliver det samlede energiforbrug betydeligt højere end for engangssystemer [9].

Spildevandshåndtering bidrager også til omkostningerne.Rensning af spildevand, som ofte indeholder biologiske rester, kræver dyre næringsstofbehandlingsprocesser [3].

Årlig OpEx Sammenligningstabel

| Omkostningskategori | Engangssystemer | Genanvendelige systemer |

|---|---|---|

| Forsyninger (Vand/Energi) | Lav (ingen CIP/SIP krævet) | Høj (dampgenerering, højrenhedsvand) |

| Arbejdsbehov | Lavere (minimal rengøring/vedligeholdelse) | Højere (rengøringsvalidering, sensorkalibrering) |

| Vedligeholdelse | Minimal | £1,500–£7,400 årligt [9] |

| Forbrugsvarer | Høj (tilbagevendende køb af poser/foringer) | Lav (primært reservedele) |

| Affaldshåndtering | Bortskaffelse af fast plast | Spildevandsbehandling |

| Forureningsrisiko | Lavere (forsteriliserede komponenter) | Højere (kræver strenge protokoller) |

Total ejerskabsomkostning: Langsigtet omkostningsanalyse

Break-even-analyse ved forskellige produktionsskalaer

Den finansielle udsigt ændrer sig markant, når produktionsvolumenerne vokser.For mindre operationer viser engangsudstyr sig ofte at være mere økonomisk på grund af de lavere startomkostninger. Men når produktionen skaleres op, begynder genanvendelige systemer at tilbyde bedre værdi trods deres højere indledende investering.

For eksempel koster en specialfremstillet 320-liters bioreaktor omkring £12,500, mens en traditionel biopharma-klasse genanvendelig reaktor af samme kapacitet koster £250,000 - en massiv 95% omkostningsreduktion med et specialfremstillet fødevarekvalitetsdesign [4][12]. På kommerciel skala kan skiftet fra en 42,000-liters omrørt-tank bioreaktor til en 262,000-liters luftløftereaktor reducere omkostningerne fra $35/kg til $17/kg, hvilket repræsenterer en 51% reduktion [3].

En anden vigtig overvejelse er affaldshåndtering.Efterhånden som produktionen skaleres op, divergerer affaldsprofilerne for engangs- og genbrugssystemer. Engangsopsætninger genererer betydeligt plastaffald, hvilket kan føre til stigende reguleringsgebyrer. På den anden side medfører genbrugssystemer primært stabile omkostninger til spildevandsbehandling [5]. Disse skiftende omkostningsdynamikker fremhæver vigtigheden af at udforske innovationer som kontinuerlig vs fed-batch kultur for yderligere at forbedre effektiviteten.

Hvordan kontinuerlig kultur påvirker omkostningerne ved genbrugeligt udstyr

Kontinuerlig produktion, især gennem perfusionsteknologi, forbedrer omkostningseffektiviteten af genbrugssystemer. I modsætning til batchprocesser, der kræver hyppig tømning og genstart, tillader kontinuerlig kultur forlængede produktionscyklusser med flere høstninger over mere end 20 dage.Denne metode kan opretholde celletætheder på op til 130 millioner celler pr. milliliter [10].

Denne tilgang maksimerer udnyttelsen af højomkostningsinfrastruktur. For eksempel kan perfusionsteknologi i en 50.000-liters facilitet reducere omkostningerne ved dyrket kylling til cirka $6,2 pr. pund ($13,67/kg) [10]. Studier bekræfter, at kontinuerlig produktion betydeligt sænker omkostningerne ved opskalering af produktionen af dyrket kød [10]. Ved at optimere output hjælper denne metode med at modvirke de højere startomkostninger ved udstyr i rustfrit stål i kommerciel skala. Disse effektivitetsgevinster har en direkte indvirkning på de langsigtede ejerskabsomkostninger, som vist i tabellen nedenfor.

TCO Sammenligningstabel på tværs af produktionsvolumener

| Produktionsskala | Udstyrstype | Anslået omkostning (£/kg eller $/kg) | Omkostningsdriver |

|---|---|---|---|

| Pilot (320 liter) | Tilpasset lavpris | ~£70/kg [13] | Lav CapEx, høj medieomkostning |

| Mellemstor skala (50.000 liter) | Genanvendelig (Perfusion) | ~$13.67/kg [10] | Høj Udbytte, Kontinuerlig Høst |

| Kommerciel (211.000 liter) | Genanvendelig (Omrørt Tank) | ~$25/kg [3] | Mekanisk Kompleksitet |

| Kommerciel (262.000 liter) | Genanvendelig (Luftløft) | ~$17/kg [3] | Stordriftsfordele, Afskrivning |

Denne tabel fremhæver, hvordan opskalering af produktionen fundamentalt ændrer omkostningsdynamikken. Engangssystemer er velegnede til pilotprojekter, men genanvendeligt udstyr - især når det kombineres med kontinuerlig kultur - bliver uundværligt for at opnå omkostningseffektivitet på kommercielt niveau [10][5].

Hvordan specialiserede indkøbsplatforme reducerer forsyningskædeomkostninger

Strømlinet udstyrskilder

Specialiserede indkøbsplatforme forenkler indkøbsprocessen for essentielle komponenter som cellelinjer, kulturmedier, stilladser og bioreaktorer, der anvendes i produktionen af dyrket kød [11]. Ved at konsolidere disse elementer i et centraliseret system eliminerer de besværet med at håndtere flere fragmenterede leverandører. Endnu vigtigere er det, at de flytter fokus fra dyrt biopharma-udstyr til mere overkommelige fødevaregodkendte alternativer [8, 23].

Tag bioreaktorer som et eksempel. En fødevaregodkendt bioreaktor koster omkring $50,000 per m³ (omtrent £40,000 per m³), mens farmaceutisk-godkendte systemer kommer med en meget højere pris [14, 23]. For at sætte dette i perspektiv, opskalering af produktionen til at erstatte selv 1% af U.S.oksekødsmarkedet kan kræve alt fra 50 til 5.205 bioreaktorer, afhængigt af den anvendte teknologi [8].

Kulturmedieindkøb er et andet område, hvor disse platforme har stor indflydelse. Ved at samle flere leverandører i en enkelt markedsplads reducerer de den administrative arbejdsbyrde og hjælper producenter med at skære ned på omkostningerne til dyre komponenter som FGF‑2 og TGF‑β [14, 23]. Denne centraliserede tilgang sænker ikke kun omkostningerne, men fremmer også gennemsigtighed i prissætningen og hjælper med at opbygge stærkere, mere pålidelige leverandørforhold.

Gennemsigtig prissætning og verificerede leverandører

Ud over at effektivisere indkøb er gennemsigtig prissætning en nøglefaktor i at reducere omkostningerne ved produktion af dyrket kød.Med klare omkostningsopdelinger for afgørende komponenter - som bioreaktorer, kulturmedier og arbejdskraft, der tilsammen udgør mere end 80% af de samlede produktionsomkostninger [2] - kan producenter bedre planlægge deres infrastrukturinvesteringer og undgå at spilde ressourcer på ineffektive systemer. Denne gennemsigtighed understøtter direkte langsigtede besparelser, som fremhævet i analyser af de samlede ejeromkostninger.

Platforme som

Konklusion: Valg af det rigtige udstyr til din produktionsskala

Når engangsudstyr giver økonomisk mening

Engangssystemer er særligt fordelagtige til pilotproduktion og faciliteter i de tidlige faser. Med lavere startomkostninger og minimale infrastrukturbehov giver de startups mulighed for hurtigt og effektivt at etablere driften [1]. Disse systemer hjælper også med at reducere energi- og vandforbrug, hvilket gør dem til et praktisk valg for producenter, der håndterer fleksible tidsplaner eller multiproduktoperationer, alt imens de eliminerer risikoen for krydskontaminering [1]. Dog, når produktionen skaleres op, kan fordelene ved engangssystemer mindskes, hvilket baner vejen for, at genanvendelige muligheder kan komme i centrum.

Når genanvendeligt udstyr giver bedre værdi

Til storskala kommerciel produktion er genanvendelige rustfri stålsystemer det foretrukne valg. På denne skala reducerer de produktionsomkostningerne betydeligt - fra omkring £28/kg til £14/kg [3]. Selvom den indledende investering er højere, opvejer de langsigtede driftsbesparelser hurtigt den oprindelige udgift [8]. Genanvendelige systemer er særligt effektive i kontinuerlige eller semi-kontinuerlige kulturmodi, som maksimerer reaktoroutput og sænker enhedsomkostningerne. Denne effektivitet er afgørende for at opnå pris konkurrenceevne med traditionelt kød [8].

Anbefalinger til producenter af dyrket kød

En afbalanceret tilgang fungerer ofte bedst for producenter af dyrket kød.Valg af engangssystemer under frøtræning og tidlig celleudvidelse minimerer risikoen for kontaminering. Overgangen til storskala genanvendelige bioreaktorer til den endelige produktionsfase hjælper derefter med at opnå stordriftsfordele [8]. Nøjagtig omkostningsmodellering er kritisk, da bioreaktorer, kulturmedier og arbejdskraft bidrager til mere end 80% af de samlede produktionsomkostninger i storskala faciliteter [2]. Værktøjer som

Omkostningsdrivere for produktion af dyrket kød

Ofte stillede spørgsmål

Hvad er de miljømæssige overvejelser ved brug af engangs- versus genanvendeligt udstyr i produktionen af dyrket kød?

Engangsudstyr, som engangsbioreaktorer og slanger, kan betydeligt reducere energiforbrug, vandforbrug og brug af kemikalier, da de ikke kræver rengøring eller sterilisering. Denne reduktion fører til lavere driftsudledninger, især i faciliteter, der er afhængige af vedvarende energikilder.

Men der er en ulempe. De fleste engangssystemer er lavet af plast, hvilket betyder, at de genererer affald og bidrager til drivhusgasemissioner både under deres produktion og bortskaffelse. På den anden side starter genanvendeligt rustfrit ståludstyr med et større miljømæssigt fodaftryk på grund af dets fremstillingsproces.Men over tid kan dette opvejes, hvis udstyret genbruges effektivt og rengøres ved hjælp af systemer drevet af vedvarende energi.

Den miljømæssige påvirkning af hver mulighed er ikke ligetil - det afhænger af faktorer som den anvendte energikilde, hvordan affald håndteres, og effektiviteten af rengøringsprocesserne. Dette gør det klart, at en afbalanceret og gennemtænkt tilgang er afgørende for at minimere det miljømæssige fodaftryk ved produktion af dyrket kød.

Hvordan påvirker produktionsskalaen valget mellem engangs- og genanvendeligt udstyr?

Produktionsskalaen spiller en stor rolle i valget mellem engangs- og genanvendelige systemer til produktion af dyrket kød. På mindre skalaer - som pilotprojekter eller tidlige kommercielle stadier - engangsbioreaktorer er ofte den foretrukne mulighed. Hvorfor? De har lavere startomkostninger og eliminerer behovet for rengøring og validering. Dette sparer både tid og arbejdskraft.Plus, de bruger mindre energi og vand, hvilket gør dem til et praktisk valg for start-ups og små til mellemstore virksomheder (SMV'er). Men når produktionen stiger til titusindvis af liter, begynder genanvendelige systemer at give mere økonomisk mening. Selvom udstyr i rustfrit stål kræver en større indledende investering, falder de langsigtede omkostninger pr. kilogram dyrket kød. Dette skyldes lavere forbrugsomkostninger og fordelene ved stordriftsfordele. For eksempel finder faciliteter, der producerer over 100 millioner kilogram dyrket kød årligt, ofte genanvendelige systemer mere økonomiske. Mange virksomheder tager en blandet tilgang. De begynder med engangssystemer for deres fleksibilitet og omkostningsfordele, og skifter derefter til genanvendelige systemer, når produktionsvolumenerne stiger. For at gøre denne overgang lettere tilbyder

Hvad er omkostningsfordelene ved at bruge kontinuerlig kultur med genanvendelige systemer?

Kontinuerlig kultur i genanvendelige systemer spiller en vigtig rolle i at reducere omkostningerne ved produktion af dyrket kød. For eksempel kan det reducere omkostningerne til vækstmedier til omkring £0.52 per liter, hvilket igen reducerer produktionsomkostningerne for dyrket kylling til cirka £5.10 per pund.

Denne tilgang tilbyder et mere omkostningseffektivt alternativ til traditionelle batch-processer, især når man sigter mod at skalere produktionen effektivt.