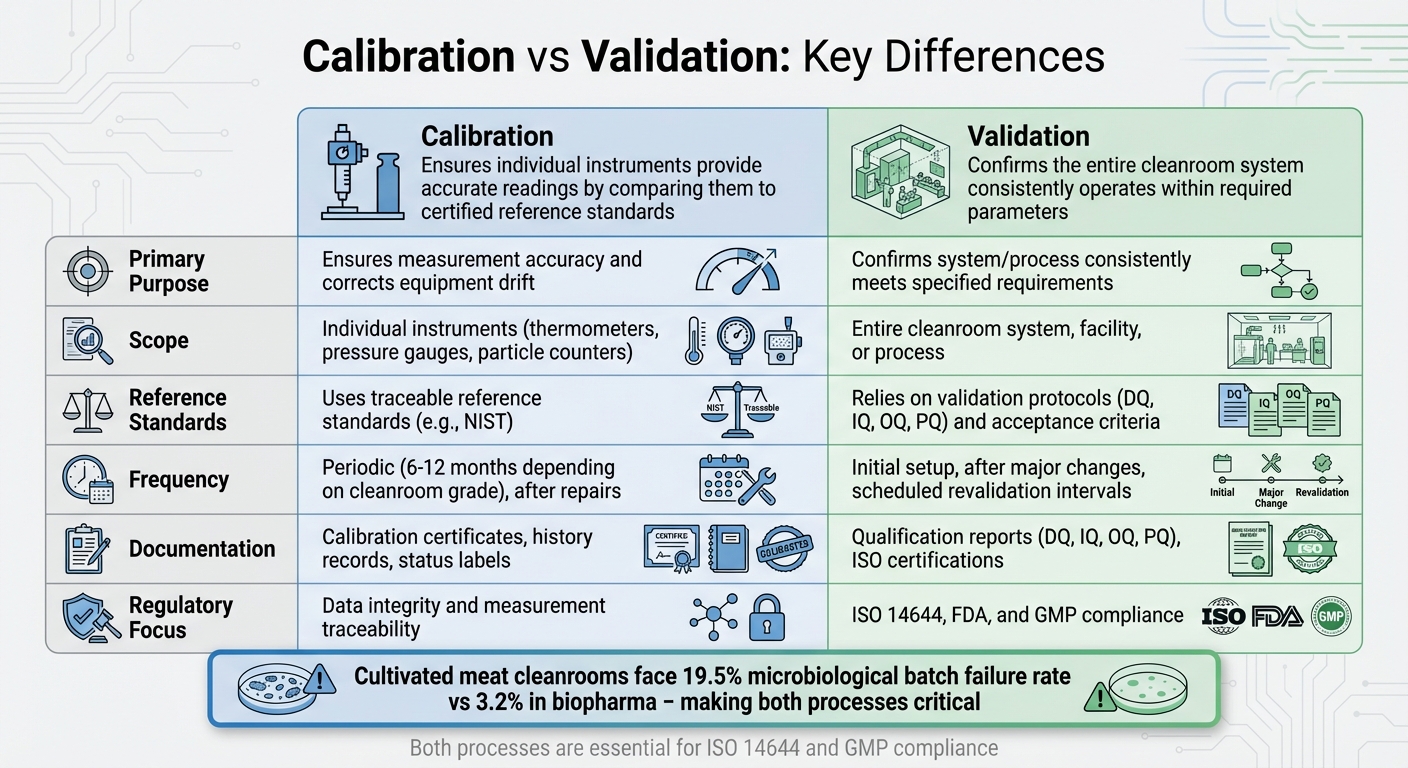

La calibration et la validation sont essentielles pour maintenir les normes des salles blanches pour la production de viande cultivée. Voici un aperçu rapide :

- La calibration garantit que les instruments individuels comme les thermomètres et les manomètres fournissent des lectures précises en les comparant à des normes de référence certifiées ( e.g., NIST).

- La validation confirme que l'ensemble du système de salle blanche, y compris les équipements et les processus, fonctionne de manière cohérente dans les paramètres requis.

Pourquoi c'est important :

- Les salles blanches pour la viande cultivée font face à des exigences plus strictes par rapport à la biopharmacie, avec un taux d'échec microbiologique de lot de 19,5 % (contre 3,2 % dans la biopharmacie). Une calibration précise et une validation approfondie réduisent ces risques.

- La calibration se concentre sur les appareils individuels, tandis que la validation évalue la performance à l'échelle du système, garantissant la stérilité et la conformité réglementaire.

Principales différences :

- La calibration concerne la précision pour des instruments spécifiques.

- La validation évalue la performance globale du système dans des conditions réelles.

- Les deux processus sont essentiels pour la conformité à ISO 14644 et aux BPF.

En résumé : La calibration garantit que les outils individuels fonctionnent correctement, tandis que la validation prouve que le système dans son ensemble répond aux normes strictes des salles blanches. Les deux sont essentiels pour réduire les risques de contamination et maintenir la qualité des produits dans la production de viande cultivée.

Calibration vs Validation dans la Surveillance des Salles Blanches : Principales Différences

Qu'est-ce que la Calibration ?

Définition et Objectif

La calibration implique de comparer la sortie d'un instrument à une norme de référence vérifiée pour éliminer tout biais de mesure [8].Comme indiqué par NIST:

Le but de l'étalonnage est d'éliminer ou de réduire le biais dans le système de mesure de l'utilisateur par rapport à la base de référence [8].

Dans les installations de viande cultivée, la précision est non négociable. Des lectures précises des sondes de température, des compteurs de particules et des manomètres sont essentielles. Même de petites erreurs peuvent perturber la stérilité et entraîner des échecs de lots coûteux.

Processus clés dans l'étalonnage

L'étalonnage suit généralement une séquence structurée d'étapes. Tout d'abord, les techniciens choisissent des étalons de référence avec des valeurs connues qui s'alignent avec la plage de fonctionnement de l'équipement [12]. Avant de commencer, ils vérifient l'appareil pour des problèmes visibles tels que la contamination ou l'usure du capteur [11].L'étape suivante consiste à comparer les lectures de l'instrument aux valeurs de référence, générant une courbe d'étalonnage [12]. Si des écarts surviennent, des ajustements sont effectués - soit des ajustements de zéro pour corriger les décalages constants, soit des ajustements d'échelle pour corriger la pente de la courbe de réponse [10]. Une fois le processus terminé, un certificat est délivré. Ce document inclut les résultats de mesure, les valeurs d'incertitude et la preuve de traçabilité aux normes nationales telles que celles du NIST [11][2].

Étalonnage dans la surveillance des salles blanches

Dans les environnements de salles blanches, l'étalonnage est axé sur les instruments qui mesurent des paramètres critiques tels que les particules en suspension dans l'air, la température, l'humidité, la pression différentielle et le flux d'air.Par exemple, les compteurs de particules doivent se conformer aux normes ISO 21501-4 et subir un étalonnage au moins une fois par an [6][11]. Les capteurs de température, qu'il s'agisse de thermocouples ou de sondes Pt100, nécessitent également un étalonnage de routine. Au fil du temps, des facteurs tels que le vieillissement et les changements de métallurgie peuvent entraîner une dérive de ces capteurs [10]. De même, les manomètres différentiels et les sondes d'humidité doivent être vérifiés régulièrement pour s'assurer qu'ils respectent les tolérances strictes requises pour la conformité à l'ISO 14644 [6][2].

Antoine Nguyen, Directeur des Services chez Dickson Data, explique :

L'étalonnage signifie strictement la comparaison d'un dispositif de mesure à une norme connue, qui peut être un matériau, un objet, un processus physique (comme la fusion ou la congélation), ou un second dispositif connu pour être précis [10].

Il est essentiel de conserver des enregistrements des performances avant ajustement ('tel que trouvé') et après ajustement ('tel que laissé') à des fins d'audit [10][7]. Ce processus méticuleux est une pierre angulaire de la surveillance environnementale efficace. L'étape suivante est la validation, qui évalue la performance globale du système.

Qu'est-ce que la Validation ?

Définition et Objectif

La validation va au-delà de l'étalonnage individuel des instruments pour se concentrer sur l'ensemble de l'installation de la salle blanche. C'est le processus formel qui garantit que tous les systèmes, équipements et outils de surveillance fonctionnent ensemble pour maintenir les conditions environnementales nécessaires aux environnements de fabrication contrôlés [5]. Ce n'est pas seulement une question de cocher des cases réglementaires - la validation est essentielle pour protéger la qualité des produits, assurer la cohérence des processus et garantir la sécurité des consommateurs.En confirmant que des facteurs critiques tels que le nombre de particules, le flux d'air et la pression restent dans les limites fixées, la validation permet de tout faire fonctionner sans accroc. Cela est particulièrement crucial dans le biotraitement de la viande cultivée, où la stérilité est non négociable. La validation garantit que les salles blanches fonctionnent de manière fiable dans des conditions réelles, nécessitant une approche structurée avec des étapes de qualification spécifiques.

Processus Clés dans la Validation

La validation suit une séquence étape par étape souvent appelée la "série Q" :

- Qualification de Conception (DQ) : Assure que la conception de la salle blanche est conforme aux spécifications et processus requis.

- Qualification d'Installation (IQ) : Confirme que tous les composants, tels que les capteurs, les systèmes CVC et les dispositifs de surveillance, sont installés correctement et selon les conceptions approuvées.

- Qualification Opérationnelle (OQ) : Teste les systèmes clés dans des conditions statiques pour vérifier que des paramètres tels que la vitesse de l'air, les différentiels de pression et le comptage de particules fonctionnent comme nécessaire.

- Qualification de Performance (PQ) : Évalue la capacité de la salle blanche à maintenir ses performances dans des conditions réelles d'exploitation, y compris l'activité normale du personnel et l'utilisation de l'équipement.

Des vérifications supplémentaires, telles que les tests d'acceptation en usine (FAT) et les tests d'acceptation sur site (SAT), garantissent l'intégrité de l'équipement pendant le transport. Chaque étape est méticuleusement documentée dans un Plan Directeur de Validation (VMP), avec des protocoles de test détaillés et des critères d'acceptation, culminant dans un Rapport de Résumé de Validation final [5]. Ensemble, ces étapes garantissent que l'installation et ses systèmes de surveillance fonctionnent de manière fiable.

Validation dans la surveillance en salle blanche

Dans la production de viande cultivée, la validation confirme que des éléments tels que les filtres HEPA, les schémas de flux d'air et les différences de pression maintiennent efficacement la stérilité. Alors que l'étalonnage garantit que les instruments individuels sont précis, la validation garantit que l'ensemble du système fonctionne comme prévu. Par exemple, l'intégrité des filtres HEPA est testée à l'aide de méthodes de défi d'aérosol pour détecter les fuites. Des tests de fumée sont utilisés pour la visualisation du flux d'air, garantissant un flux unidirectionnel et identifiant les turbulences près des zones sensibles. La cartographie de la pression vérifie les différences de pression en cascade pour éviter la contamination croisée entre les zones [5].

Les systèmes de surveillance environnementale subissent également une validation. Selon l'ISO 14644-2, la concentration de particules doit être testée tous les six mois pour les installations de classe ISO 5 et annuellement pour les classifications moins strictes [7]. Les tests de vitesse de l'air et de différence de pression sont généralement effectués annuellement [7]. Dans les salles blanches de classe ISO 7 - courantes dans la production de viande cultivée - le flux d'air doit atteindre 60 à 90 renouvellements d'air par heure pour répondre aux normes [5]. Les installations programment généralement une revalidation complète ou partielle soit annuellement, soit tous les deux ans, ou après des changements significatifs, tels que l'installation de nouveaux équipements, des ajustements de CVC ou le remplacement des filtres HEPA [5].

Validation de salle blanche de l'URS au PQ

Principales différences entre l'étalonnage et la validation

L'étalonnage et la validation sont tous deux essentiels pour maintenir les normes des salles blanches, mais ils ont des objectifs distincts. La calibration garantit que les instruments individuels fournissent des mesures précises en les comparant à une norme de référence traçable [13] [2]. D'autre part, la validation confirme que l'ensemble du système de salle blanche respecte constamment les critères d'acceptation prédéfinis [13] [15]. Par exemple, tandis que la calibration vérifie la précision d'un thermomètre, la validation assure que la salle blanche maintient les conditions environnementales requises.

La portée de ces processus varie également de manière significative. La calibration cible des matériels spécifiques, tels que les capteurs, les compteurs de particules et les manomètres, pour identifier et corriger toute dérive de mesure au fil du temps [13].La validation, cependant, évalue le système de salle blanche dans son ensemble, couvrant sa conception, son installation et ses performances opérationnelles [13][14]. Cela implique des tests rigoureux de paramètres tels que l'efficacité des filtres HEPA, les schémas de flux d'air et les différences de pression [13][14]. Alors que l'étalonnage est généralement effectué plus régulièrement sur des instruments individuels, la validation implique des évaluations approfondies à l'échelle du système, rendant leurs rôles complémentaires mais distincts.

"La validation est le processus qui garantit qu'un système, produit ou service fournit constamment des résultats dans les critères acceptables." - SIC Web [13]

Une autre différence clé réside dans leur rôle dans la conformité réglementaire.La calibration dépend de normes de référence traçables pour vérifier l'exactitude des mesures [13][17]. La validation, en revanche, suit des protocoles tels que la Qualification de Conception (DQ), la Qualification d'Installation (IQ), la Qualification Opérationnelle (OQ) et la Qualification de Performance (PQ) pour garantir la conformité aux normes comme l'ISO 14644 [13][14][15]. Notamment, la calibration précède souvent la validation ; tous les équipements de surveillance doivent être calibrés avant de pouvoir être utilisés pour les tests de Qualification de Performance [15].

Résumé des principales différences : Étalonnage vs Validation

| Aspect | Étalonnage | Validation |

|---|---|---|

| Objectif principal | Assure la précision des mesures et corrige la dérive des équipements [13][2] | Confirme qu'un système ou un processus répond constamment aux exigences spécifiées [13][14] |

| Périmètre | Se concentre sur les instruments individuels (e.g., thermomètres, manomètres) [13][17] | Évalue l'ensemble du système de salle blanche, de l'installation ou du processus [13][15] |

| Normes de Référence | Utilise des normes de référence traçables pour la vérification de l'exactitude [13][17] | S'appuie sur des protocoles de validation et des critères d'acceptation prédéfinis [13] |

| Fréquence | Effectué périodiquement, après des réparations, ou lorsque les résultats sont douteux [13][17] | Réalisé lors de la configuration initiale, après des changements majeurs ou à des intervalles de revalidation programmés [13][14][15] |

| Documentation | Comprend les certificats d'étalonnage, les dossiers historiques et les étiquettes de statut [17] | Implique des rapports de qualification (DQ, IQ, OQ, PQ) et des certifications ISO [14][15] |

| Focus Réglementaire | Assure l'intégrité des données et la traçabilité des mesures [17] | Démontre la conformité avec ISO 14644, FDA, et les normes GMP [14][15][16] |

Quand utiliser l'étalonnage

Surveillance de routine et assurance qualité

L'étalonnage joue un rôle crucial dans le maintien de l'intégrité des opérations en salle blanche, en particulier lors des processus de surveillance de routine et d'assurance qualité.Il garantit que les données collectées par les capteurs sont précises et fiables, ce qui est crucial pour superviser efficacement les opérations quotidiennes [1].

Chaque équipement de surveillance - qu'il s'agisse d'une sonde de température, d'un capteur d'humidité, d'un manomètre différentiel ou d'un compteur de particules - nécessite un étalonnage régulier pour garantir des mesures précises. Même la moindre déviation dans ces lectures peut compromettre la qualité du produit ou entraîner une non-conformité avec les réglementations.

La fréquence de l'étalonnage dépend de la classification de la salle blanche. Pour les salles blanches classées sous Grade A et B (ISO Classe 5-6), l'étalonnage est généralement requis tous les 6 mois, tandis que les salles blanches de Grade C et D (ISO Classe 7-8) suivent généralement un calendrier d'étalonnage de 12 mois [18] . Les compteurs de particules, en particulier, doivent se conformer aux normes ISO 21501-4, qui exigent au moins une calibration annuelle [6]. Pour respecter ces calendriers, de nombreux établissements s'appuient sur des logiciels de gestion de la calibration qui envoient des rappels automatisés, garantissant que les délais sont respectés et que les données de surveillance restent valides [6]. Une calibration régulière permet non seulement de maintenir la précision des équipements, mais aussi de détecter tôt les dérives des capteurs, renforçant ainsi un cadre solide d'assurance qualité.

Détection et Correction des Dérives des Équipements

Au-delà des calendriers de routine, la calibration est essentielle pour identifier et corriger les dérives des capteurs, qui peuvent survenir en raison de composants vieillissants ou de facteurs environnementaux [4].

Lorsque les capteurs s'écartent de leur précision initiale, la calibration aide à identifier le problème et à appliquer des ajustements à plusieurs points de calibration. Ce processus garantit que la sortie du capteur s'aligne correctement avec la norme. Pour confirmer que l'ajustement est efficace, la procédure d'étalonnage est répétée, vérifiant que l'appareil fournit désormais des lectures précises [1].

"Si un appareil n'est pas correctement étalonné, cela peut entraîner des données incorrectes et une prise de décision erronée, ce qui peut avoir de graves conséquences, notamment lorsqu'il s'agit de matériaux sensibles tels que le sang ou les médicaments." - Fernanda Legarreta, XiltriX [1]

Les systèmes de surveillance environnementale continue peuvent également révéler une dérive de performance au fil du temps en analysant les tendances des données. Ces informations permettent une maintenance proactive, garantissant que la conformité n'est pas compromise [5].De plus, les certificats vérifiant la traçabilité NIST sont cruciaux pour les audits, fournissant la documentation nécessaire pour démontrer l'exactitude de l'étalonnage [1].

sbb-itb-ffee270

Quand utiliser la validation

Qualification initiale et installation

La validation joue un rôle clé lors de la mise en place de nouveaux équipements ou de la mise en service d'une salle blanche. Alors que l'étalonnage assure des mesures précises, la validation va plus loin en confirmant que l'ensemble du système est conforme aux spécifications de conception et respecte les normes réglementaires [2][19].

Ce processus suit généralement trois étapes : IQ (Qualification d'Installation) pour vérifier la bonne installation, OQ (Qualification Opérationnelle) pour assurer une performance stable dans différentes conditions, et PQ (Qualification de Performance) pour confirmer que le système répond constamment aux niveaux de performance requis. Ces étapes garantissent que les systèmes de surveillance sont fiables et prêts pour le contrôle critique des salles blanches avant d'être mis en service [20] .

Changements dans les Processus ou Équipements de Salle Blanche

La revalidation devient nécessaire lorsque des changements significatifs se produisent qui pourraient affecter la performance de la salle blanche. Cela inclut des événements tels que des pannes majeures de CVC, le remplacement des filtres terminaux, la correction des problèmes de non-conformité ou le déplacement de l'équipement de surveillance.Chacune de ces situations nécessite un nouveau cycle de validation pour garantir que les conditions environnementales restent intactes [7][19].

Comme le stipule l'ISO 14644-2 :

"L'installation doit être réévaluée après... une maintenance spéciale qui affecte sérieusement le fonctionnement de l'installation (i.e. changement du filtre terminal)." - ISO 14644-2 [7]

Ces changements affectent non seulement les opérations mais déclenchent également des exigences réglementaires, rendant la validation une étape critique pour maintenir la conformité.

Exigences Réglementaires et de Conformité

Dans les environnements conformes aux BPF, la validation n'est pas seulement une bonne pratique - c'est une nécessité légale.Pour les installations produisant de la viande cultivée, par exemple, la validation fournit des preuves documentées que les conditions environnementales sont constamment contrôlées pour garantir la sécurité du produit [20].

La mise à jour de l'annexe 1 des BPF de l'UE, entrée en vigueur le 22 août 2022, introduit une stratégie de contrôle de la contamination (CCS). Cette stratégie décrit tous les points de contrôle critiques qui nécessitent une validation [6]. Pour les installations utilisant des systèmes de surveillance continue, les intervalles de test de conformité peuvent être prolongés tant que les résultats restent constamment dans les limites acceptables [6][7].La validation garantit que les paramètres clés - tels que la température, l'humidité, la pression différentielle et le comptage des particules - sont mesurés avec précision, réduisant ainsi le risque de contamination dans les environnements de biotraitement sensibles [2][6].

Comparaison des processus et des méthodes de test

La calibration et la validation jouent chacune un rôle spécifique dans le respect des normes des salles blanches, en s'appuyant sur des approches de test distinctes pour répondre aux normes réglementaires. Ces méthodes sont particulièrement critiques dans les salles blanches de viande cultivée, où des protocoles stricts doivent être suivis. La calibration se concentre sur les instruments individuels, tels que les compteurs de particules, les capteurs de température et les sondes d'humidité, en comparant leurs lectures avec des normes de référence certifiées pour confirmer leur précision [2][15].D'autre part, la validation adopte une vue plus large, évaluant l'ensemble du système de salle blanche pour confirmer qu'il répond aux classifications de propreté ISO 14644-1 [7].

Les exigences réglementaires pour ces processus diffèrent également. L'étalonnage des compteurs de particules doit être conforme à l'ISO 21501-4 pour garantir un comptage et une dimensionnement précis des particules en suspension dans l'air [6][9]. La validation, cependant, adhère à l'ISO 14644-1 pour la classification de la propreté et à l'ISO 14644-3 pour des procédures spécifiques, telles que les mesures de la vitesse de l'air et les tests de différentiel de pression [7]. Ces règlements dictent également la fréquence à laquelle chaque processus doit avoir lieu.

Par exemple, l'ISO 21501-4 impose un étalonnage annuel des compteurs de particules à diffusion de lumière [6][9]. La validation, cependant, suit souvent un calendrier plus fréquent.Les salles blanches classées ISO Classe 5 ou plus propres nécessitent des tests de concentration de particules tous les six mois, tandis que celles au-dessus de la Classe 5 ISO nécessitent des tests annuels [7]. D'autres tests, comme la vitesse de l'air, le volume d'air et les mesures de différence de pression, nécessitent généralement une validation tous les 12 mois. Les tests optionnels, tels que l'évaluation des fuites de filtres et des schémas d'écoulement d'air, sont recommandés tous les 24 mois [7].

La calibration est également une condition préalable pour une validation fiable. Selon l'ISO 14644-2, tous les instruments utilisés lors de la validation doivent être correctement calibrés pour garantir l'exactitude et l'intégrité des données [7]. Sans cela, les résultats de la validation peuvent devenir peu fiables, compromettant potentiellement la conformité [3][2].

Tableau de comparaison : Méthodes de test et applications

| Type de test | Application de calibration | Application de validation |

|---|---|---|

| Comptage de particules | Comparaison des lectures de compteur de particules avec des normes certifiées pour l'exactitude [2][15] | Test des concentrations de particules en suspension dans l'air dans des conditions dynamiques pour certifier la classification ISO [7] |

| Intégrité du filtre | Non applicable | Réalisation de tests de défi aérosol avec des photomètres pour vérifier l'efficacité des filtres HEPA de ≥99.99% [15] |

| Vérifications Environnementales | Étalonnage des capteurs de température et d'humidité à l'aide de bains et de générateurs d'étalonnage [21] | Validation des conditions environnementales globales avec des enregistreurs de données étalonnés pour une surveillance continue [14][15] |

| Test de Flux d'Air | Pas typiquement un paramètre d'étalonnage | Mesure de la vitesse de l'air avec des anémomètres et visualisation des schémas de flux d'air avec des générateurs de fumée [21][14] |

| Différentiel de Pression | Étalonnage des capteurs de pression avec des étalonneurs de pression [21] | Assurer que les différences de pression entre les zones restent entre 1 et 20 mmHg à l'aide de manomètres muraux [14] |

Importance dans les salles blanches de biotraitement de viande cultivée

Assurer la sécurité et la qualité des produits

La précision est la pierre angulaire pour garantir la sécurité des produits dans la production de viande cultivée. Le calibrage et la validation travaillent ensemble pour éliminer les risques de contamination, car même la moindre variation environnementale peut compromettre des lots entiers. Par exemple, des capteurs calibrés qui surveillent la température, l'oxygène dissous (OD), le pH et les niveaux de glucose dans les bioréacteurs fournissent les données cruciales nécessaires à la prolifération et à la maturation des cellules animales [22]. Si ces capteurs manquent de précision, le risque de contamination ou d'échec de la croissance cellulaire augmente considérablement [22] .

La validation complète le calibrage en s'assurant que chaque élément de l'environnement de la salle blanche - tels que les systèmes CVC, la filtration de l'air et les protocoles du personnel - fonctionne comme prévu, même dans des conditions difficiles comme les pannes de courant ou les ouvertures fréquentes de portes [1][5].La Qualification de Performance (PQ) va un pas plus loin en confirmant que la salle blanche respecte constamment les normes de sécurité et de qualité lors des activités de production réelles [5]. Cette approche méticuleuse est particulièrement vitale dans la production de viande cultivée, qui évite l'utilisation d'antibiotiques et d'hormones couramment trouvés dans l'élevage traditionnel [22].

Soutien à la Conformité Réglementaire

Les organismes de réglementation ont établi des normes rigoureuses pour la production de viande cultivée, exigeant des contrôles environnementaux stricts. La conformité aux cadres tels que ISO 14644, EU GMP Annexe 1, et les directives FDA/USDA dépend de protocoles détaillés incluant la Qualification de Conception (DQ), la Qualification d'Installation (IQ), la Qualification Opérationnelle (OQ), et la Qualification de Performance (PQ) [5][22] .

Un exemple marquant de succès réglementaire a eu lieu le 2 décembre 2020, lorsque la Singapore Food Agency (SFA) a approuvé la vente commerciale de nuggets de poulet cultivés par Eat Just, une entreprise basée à San Francisco. Cette approbation a été accordée après que l'entreprise a satisfait à des évaluations de sécurité rigoureuses, qui comprenaient une surveillance et une validation approfondies de leurs processus de production [22].

"L'étalonnage est le processus de comparaison de la valeur mesurée d'un appareil ou d'un capteur à une norme étalonnée afin de déterminer sa précision" - Fernanda Legarreta, XiltriX [1]

Atteindre la conformité ouvre la voie à l'approvisionnement en équipements adéquats pour maintenir ces normes élevées.

Approvisionnement en équipement fiable via Cellbase

Répondre à ces normes réglementaires et opérationnelles exigeantes nécessite l'accès à un équipement spécialisé. Cependant, les plateformes d'approvisionnement de laboratoire grand public manquent souvent de l'expertise nécessaire pour répondre aux besoins spécifiques de la production de viande cultivée. C'est là que

La plateforme propose des listes sélectionnées qui incluent des spécifications d'utilisation, telles que la conformité GMP et la compatibilité avec les bioréacteurs, aidant les équipes à identifier l'équipement qui répond aux normes ISO 14644 et à d'autres exigences réglementaires. En se concentrant sur les besoins uniques de la production de viande cultivée - comme des environnements sans antibiotiques et un contrôle précis du microenvironnement cellulaire -

Conclusion

La calibration et la validation jouent un rôle crucial dans le maintien des normes de salle blanche. La calibration garantit que les instruments comme les compteurs de particules, les capteurs de température et les moniteurs d'humidité fournissent des données précises et traçables[2] . Pendant ce temps, la validation confirme que l'ensemble de l'installation de salle blanche et ses systèmes fonctionnent conformément aux spécifications de conception et aux exigences réglementaires[5].

Ces processus sont essentiels pour répondre aux normes internationales telles que l'ISO 14644 et les BPF. Alors que l'étalonnage garantit la précision des données collectées, la validation démontre que l'environnement de la salle blanche est efficacement contrôlé.

Dans le contexte de la production de viande cultivée, le contrôle strict de l'environnement est non négociable. Les capteurs étalonnés fournissent une surveillance précise de la température, de l'humidité et des niveaux de particules, garantissant un environnement stable. En même temps, la validation confirme que les systèmes CVC, les unités de filtration et les protocoles du personnel fonctionnent de manière fiable dans toutes les conditions. Cette approche approfondie soutient les exigences de la gestion moderne des salles blanches.

En faisant progresser ces pratiques, la surveillance environnementale continue offre une alternative avant-gardiste aux calendriers de revalidation traditionnels.Les données en temps réel permettent une maintenance prédictive et garantissent un environnement prêt pour l'audit, permettant aux installations de prolonger le temps entre les classifications formelles des salles blanches. En adoptant une approche basée sur les risques, où la revalidation est déclenchée par des événements spécifiques plutôt que par des dates fixes, la gestion des salles blanches devient plus flexible et efficace[5].

Des solutions spécialisées, comme celles fournies par

FAQs

Pourquoi la validation est-elle plus importante que l'étalonnage dans la production de viande cultivée ?

La validation revêt une plus grande importance que l'étalonnage dans la production de viande cultivée car elle garantit que l'ensemble du système - englobant les équipements, les processus et les logiciels - fonctionne de manière fiable et conforme aux normes prédéfinies. Alors que l'étalonnage concerne la vérification de la précision des instruments individuels par rapport à des références établies, la validation adopte une approche plus large. Elle confirme que l'ensemble du processus atteint systématiquement les résultats souhaités dans des conditions de fonctionnement réelles.

Cette distinction est cruciale dans la fabrication de viande cultivée, où le maintien d'un contrôle précis sur les facteurs environnementaux et les processus est directement lié à la qualité du produit, à la sécurité et au respect des réglementations.La validation garantit que tous les composants fonctionnent harmonieusement, préservant la qualité du produit final et assurant la conformité aux exigences de l'industrie.

À quelle fréquence l'équipement de surveillance des salles blanches doit-il être calibré et validé ?

L'équipement de surveillance des salles blanches nécessite une calibration régulière, guidée par les recommandations du fabricant, les normes réglementaires et les évaluations de risques spécifiques. Selon la criticité de l'environnement et l'utilisation de l'équipement, ce processus est généralement planifié trimestriellement, semestriellement ou annuellement.

La validation a un objectif différent - elle est effectuée périodiquement pour s'assurer que l'équipement fonctionne constamment comme requis et respecte les normes nécessaires. Dans des industries comme la production de viande cultivée, où la précision est non négociable, la calibration et la validation jouent toutes deux un rôle crucial dans le maintien de normes rigoureuses de qualité et de sécurité.

Que se passe-t-il si l'étalonnage et la validation sont négligés dans les salles blanches ?

La négligence de l'étalonnage et de la validation dans les salles blanches peut causer des problèmes significatifs, en particulier dans des industries comme la pharmacie, la biotechnologie et la production de viande cultivée, où le maintien de contrôles environnementaux stricts est non négociable. Si l'étalonnage n'est pas effectué régulièrement, les équipements de surveillance pourraient fournir des lectures incorrectes pour des facteurs cruciaux tels que le nombre de particules, la température, l'humidité et la pression. Cela pourrait entraîner une contamination non détectée, une qualité de produit compromise et un non-respect des exigences réglementaires - pouvant potentiellement entraîner des rappels de produits coûteux ou des violations de conformité.

La validation est tout aussi importante. Elle confirme que l'ensemble du système de surveillance continue de fonctionner comme il se doit au fil du temps.Sans validation, la fiabilité des données diminue, le risque de contamination augmente, et la probabilité de violations réglementaires s'accroît. Pour les entreprises produisant des articles sensibles comme la viande cultivée, ces manquements pourraient signifier la perte de lots entiers, l'imposition d'amendes réglementaires, et des dommages à la fois à la réputation et à la confiance des clients.

La calibration et la validation constantes jouent un rôle clé dans le maintien des normes de salle blanche, garantissant la conformité et protégeant à la fois la sécurité des produits et la performance opérationnelle.