Dans la production de viande cultivée, les capteurs et les systèmes automatisés transforment la gestion des bioréacteurs. En suivant en temps réel des facteurs critiques tels que le pH, l'oxygène dissous, le glucose et la température, ces technologies garantissent une croissance cellulaire constante et minimisent les risques de contamination ou d'échec de lot. Voici ce que vous devez savoir:

-

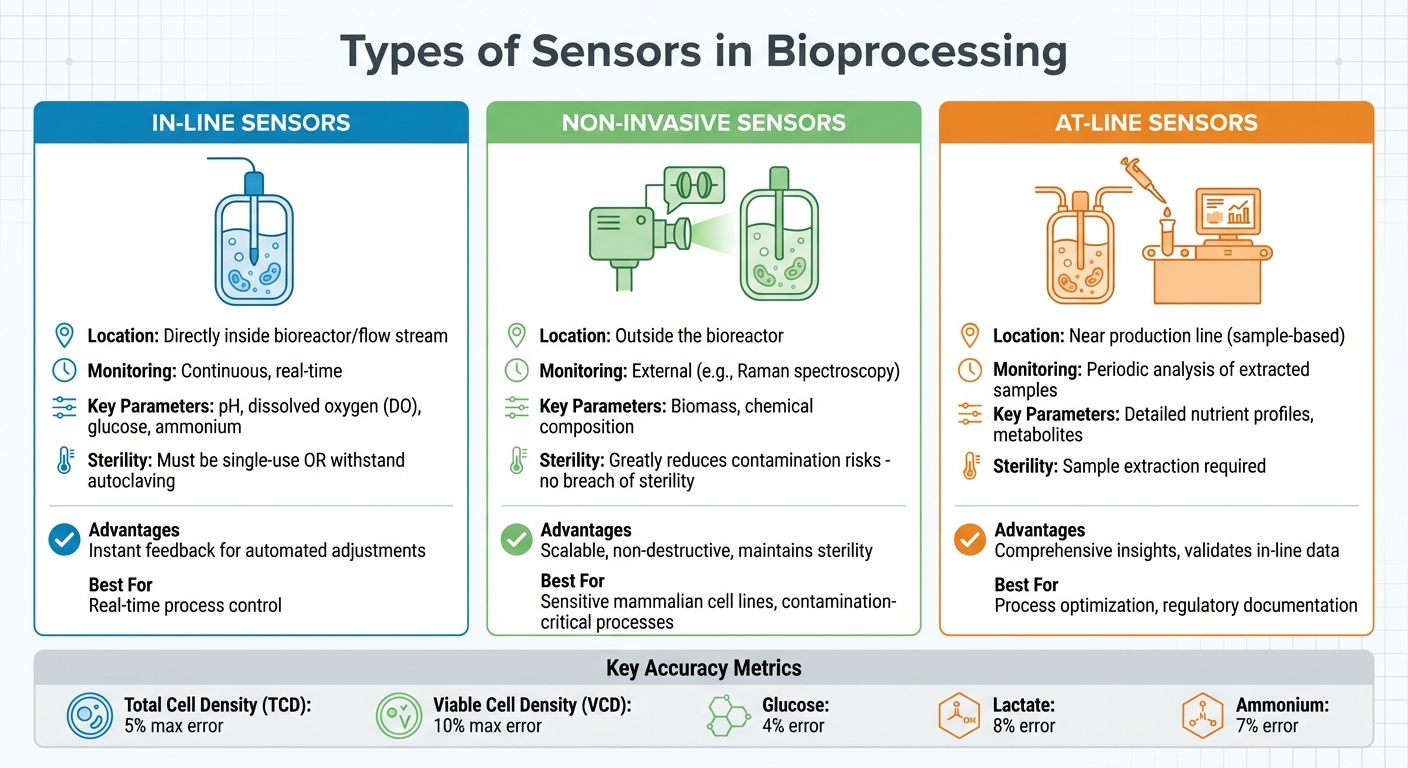

Types de capteurs:

- En ligne: Surveiller directement les paramètres à l'intérieur du bioréacteur pour des ajustements en temps réel.

- Non invasif: Utiliser des outils externes comme la spectroscopie Raman pour maintenir la stérilité.

- À la ligne: Analyser des échantillons près de la production pour des informations détaillées.

- Métriques clés: La température, le pH, l'oxygène dissous, le glucose, le lactate et les niveaux d'ammonium sont essentiels pour le contrôle du processus. Des capteurs avancés peuvent mesurer ces éléments avec une grande précision, soutenant une meilleure prise de décision.

- Avantages de l'automatisation: Les capteurs alimentés par l'IA fournissent des mises à jour instantanées, réduisent l'échantillonnage manuel et optimisent les stratégies d'alimentation en nutriments. Cela améliore l'efficacité et s'aligne avec les normes réglementaires.

- Passage à l'échelle supérieure: Passer de la production à l'échelle de laboratoire à la production commerciale nécessite des capteurs robustes capables de gérer des volumes plus importants et des conditions complexes. Les réseaux multi-spatiaux et les méthodes de calibration avancées sont essentiels.

Ce passage à des systèmes automatisés et pilotés par capteurs ne vise pas seulement à améliorer l'efficacité, mais aussi à répondre aux exigences réglementaires et à garantir la qualité des produits à grande échelle. Continuez à lire pour explorer les techniques d'intégration des capteurs, les conseils d'entretien et comment l'IA façonne l'avenir du biotraitement.

Automatisation des bioprocédés pour PAT avec BioProfile FLEX2 plus Seg-Flow

Types de capteurs utilisés dans le bioprocédé

Types de capteurs dans le bioprocédé : Comparaison en ligne, non invasive et à la ligne

Choisir les bons capteurs pour le bioprocédé consiste à équilibrer la surveillance en temps réel, la stérilité et le niveau de détail nécessaire. Les trois principaux types - en ligne, non invasif, et à la ligne - jouent chacun un rôle unique dans la production de viande cultivée. Ces capteurs visent à fournir des données précises tout en minimisant les risques de contamination, garantissant qu'ils s'intègrent parfaitement aux besoins spécifiques du bioprocédé.

Capteurs en ligne

Les capteurs en ligne sont placés directement à l'intérieur du bioréacteur ou du flux, offrant une surveillance continue et en temps réel des paramètres critiques tels que le pH, l'oxygène dissous (OD), le glucose et l'ammonium. Étant donné qu'ils sont immergés dans le milieu de culture, ils doivent être à usage unique ou suffisamment robustes pour supporter des méthodes de stérilisation telles que l'autoclavage afin de maintenir un environnement stérile. Dans les cas où l'immersion directe n'est pas envisageable, les capteurs non invasifs interviennent comme une alternative stérile.

Capteurs Non-Invasifs

Les capteurs non invasifs fonctionnent à l'extérieur du bioréacteur, utilisant des outils comme la spectroscopie Raman pour surveiller les conditions de culture sans compromettre la stérilité. Cette méthode réduit considérablement les risques de contamination, ce qui est particulièrement important lors du travail avec des lignées cellulaires de mammifères sensibles dans la production de viande cultivée. Par exemple, les solutions All-in-One Process Raman permettent un suivi évolutif et non destructif de la biomasse et de la composition chimique [3].Bien qu'ils excellent dans le maintien de la stérilité, les capteurs non invasifs peuvent ne pas égaler la précision des options en ligne pour certains paramètres, ce qui les rend idéaux pour les scénarios où éviter la contamination est prioritaire. Lorsque des analyses plus détaillées sont nécessaires, les capteurs à proximité de la ligne de production offrent un complément précieux.

Capteurs à proximité de la ligne de production

Les capteurs à proximité de la ligne de production sont utilisés pour analyser des échantillons prélevés près de la ligne de production. Ces capteurs sont particulièrement efficaces pour valider les données en ligne ou lorsque l'analyse détaillée l'emporte sur le besoin de résultats immédiats. Alors que les capteurs en ligne offrent un retour instantané pour des ajustements automatisés, les méthodes à proximité de la ligne prennent plus de temps mais fournissent des informations plus complètes sur les profils nutritionnels et les métabolites [1]. Cela les rend particulièrement utiles pour l'optimisation des processus et le respect des exigences réglementaires, où une documentation détaillée est cruciale.

Paramètres clés pour la surveillance en temps réel

Sélection des variables spécifiques au processus

Pour surveiller efficacement les processus, il est essentiel de définir vos objectifs et de choisir les bons paramètres. Des variables courantes comme la température, le pH, et l'oxygène dissous (OD) aident à maintenir des conditions stables, tandis que les paramètres critiques du processus (CPP) - tels que les concentrations de glucose, de lactate et d'ammonium - offrent une fenêtre directe sur l'état métabolique et les niveaux de nutriments [4].

Les indicateurs clés de performance (KPI), y compris la densité cellulaire totale (DCT) et la densité cellulaire viable (DCV) , sont tout aussi cruciaux. Ces indicateurs suivent la croissance cellulaire et aident à déterminer le meilleur moment pour des actions comme la récolte ou le changement de milieu [4].Par exemple, la spectroscopie Raman peut estimer le TCD avec une erreur maximale de 5 % et le VCD avec une erreur de 10 %. De même, les mesures de métabolites en temps réel montrent des erreurs d'environ 4 % pour le glucose, 8 % pour le lactate et 7 % pour l'ammonium [4]. Ce niveau de précision démontre l'avantage de la surveillance en temps réel par rapport aux méthodes d'échantillonnage manuel traditionnelles [1].

Un autre avantage de la surveillance automatisée en ligne est sa capacité à réduire l'échantillonnage manuel, ce qui diminue considérablement le risque de contamination et d'échec potentiel du lot [1][4]. Les données en temps réel facilitent également le contrôle automatisé des nutriments, permettant des stratégies d'alimentation précises. Par exemple, maintenir les niveaux de glucose au-dessus des seuils critiques, tels que 4 g/L, conduit à de meilleurs rendements et à une meilleure cohérence [4].

htmlUne fois les variables clés identifiées, l'étape suivante consiste à assurer un suivi précis grâce à un placement approprié des capteurs.

Placement et précision des capteurs

Le placement des capteurs est tout aussi important que le choix des bons capteurs. Pour garantir des lectures précises, les sondes doivent être entièrement immergées dans le milieu de culture à l'aide d'adaptateurs standardisés comme presse-étoupes PG13.5 [4]. Dans les systèmes plus grands, l'emplacement des capteurs devient encore plus critique, car il garantit que les données reflètent l'ensemble du récipient plutôt qu'une petite zone [4].

La compensation de température joue un rôle clé dans le maintien de la précision. Les mesures de pH et de DO sont particulièrement sensibles aux variations de température, ce qui peut être résolu en utilisant des lames de transmetteur qui connectent les entrées RTD (détecteur de température à résistance) ou thermistor au logiciel de contrôle [3]. Cela garantit que les fluctuations de température ne faussent pas les lectures, aidant à respecter les normes de qualité requises pour la production de viande cultivée.

sbb-itb-ffee270

Comment intégrer des capteurs avec des systèmes de contrôle automatisés

Connexion des capteurs au logiciel de contrôle des bioprocédés

La façon dont les capteurs communiquent avec votre logiciel central dépend de la structure de votre système de contrôle. Les systèmes de contrôle à structure hiérarchique traditionnelle (HSCS) utilisent une configuration à trois niveaux où les signaux analogiques passent par un PLC ou un DCS. Ces systèmes numérisent les données avant de les envoyer au logiciel central. Bien que fiable, cette approche peut entraîner des goulots d'étranglement.

De nombreuses installations modernes de viande cultivée passent aux systèmes de contrôle Fieldbus (FCS) et aux systèmes de contrôle en réseau (NCS).Ces systèmes simplifient l'intégration en permettant aux capteurs de se connecter directement au système central via un seul canal de communication [5]. Les capteurs intelligents d'aujourd'hui peuvent traiter les données et effectuer des auto-diagnostics, éliminant ainsi le besoin de dispositifs informatiques intermédiaires [5]. Par exemple, le passage à un FCS pour la fermentation de L-asparaginase II a entraîné une augmentation de 100 % de la production par rapport aux anciennes méthodes de contrôle [5].

Lors de l'installation des capteurs, assurez-vous qu'ils sont conformes aux normes numériques et aux protocoles de compensation de température. Les capteurs et les actionneurs doivent être compatibles avec des normes numériques largement acceptées comme Profibus, Foundation Fieldbus ou Ethernet. Cela garantit un remplacement facile des appareils et réduit les coûts de maintenance [5].Logiciel de contrôle bioprocédé spécialisé, tel que TruBio (alimenté par Emerson DeltaV), soutient l'échelle et assure l'intégrité des données sans nécessiter de programmation manuelle [3].

Pour l'approvisionnement en capteurs et composants de haute qualité qui répondent à ces normes, vous pouvez explorer des options vérifiées sur

Avec ces systèmes rationalisés en place, l'IA avancée et l'analyse de données peuvent encore améliorer le contrôle des bioprocédés.

Utilisation de l'IA et de l'analyse de données

En s'appuyant sur la surveillance en temps réel, les biocapteurs pilotés par l'IA transforment la gestion du bioprocédé de la viande cultivée. En février 2025, The Cultivated B a introduit un système de biocapteurs multi-canaux, activé par l'IA, qui intègre la surveillance continue avec l'analyse de données en temps réel. Ce système suit la croissance cellulaire et l'activité métabolique - telles que le glucose, les acides aminés et l'acide lactique - à des concentrations picomolaires. Le résultat ? Des recommandations en temps réel pour les ajustements de milieu et les stratégies de contrôle, éliminant le besoin d'échantillonnage manuel ou de sondes physiques [6][7]. Hamid Noori, Fondateur et PDG de The Cultivated B, a souligné son impact :

"Notre technologie de capteur pour les bioréacteurs accélère la courbe d'apprentissage du biotraitement, garantissant une production de haute qualité et une qualité de produit exceptionnelle. Je suis convaincu que cela permettra aux industries de rationaliser les flux de travail et de permettre des processus évolutifs grâce à une automatisation améliorée." [6]

Pour optimiser les ajustements dynamiques des processus, utilisez des biocapteurs multicanaux capables de détecter des molécules à des niveaux picomolaires.Ces capteurs fournissent des données haute résolution que les systèmes d'IA peuvent analyser [6]. Associer des capteurs intelligents à des actionneurs dans des systèmes en boucle fermée locale et utiliser la logique floue pour l'optimisation des nutriments peut réduire la dépendance aux réseaux centraux [5].

Maintien et Évolution des Systèmes de Capteurs

Calibration et Entretien des Capteurs

La calibration est la base pour garantir des lectures précises dans la production de viande cultivée. Ce processus aligne les sorties des capteurs - comme celles des thermomètres, manomètres, capteurs de pH et sondes d'oxygène dissous - avec des normes établies. Une calibration régulière n'est pas seulement une bonne pratique ; elle est essentielle pour répondre aux exigences des BPF et aux réglementations de sécurité alimentaire comme le Règlement (CE) 853/2004 [1].Pour y parvenir, établir des calendriers de calibration cohérents et utiliser des systèmes de surveillance automatisés pour l'enregistrement des données sont des étapes clés pour la conformité et l'efficacité des processus.

Les logiciels de bioprocédés automatisés, associés à des RTD intégrés (détecteurs de température à résistance), aident à maintenir une calibration précise, même lorsque les températures fluctuent.

Pour une option plus pratique, les capteurs à usage unique gagnent en popularité. Ceux-ci réduisent le besoin de nettoyage et de recalibration approfondis. Par exemple, des systèmes comme le Thermo Scientific DynaDrive peuvent évoluer de 5 à 5 000 litres tout en maintenant l'automatisation et l'efficacité [3]. D'autre part, les capteurs réutilisables, bien qu'ils nécessitent plus d'entretien, peuvent offrir une durabilité dans le temps.

Une fois que vos flux de travail de calibration et de maintenance sont solides, le passage à l'échelle de ces systèmes de capteurs pour la production commerciale présente un tout nouvel ensemble de défis.

Passage à la production commerciale

Lors du passage à une production à plus grande échelle, les systèmes de capteurs doivent s'adapter pour répondre à la variabilité spatiale. Un capteur qui fonctionne parfaitement dans un petit plat de 50 ml pourrait ne pas fournir de données précises dans un sac cellulaire de 2 litres - ou un bioréacteur beaucoup plus grand [2]. À mesure que les volumes de bioréacteurs augmentent, les capteurs à point unique échouent souvent à capturer toute la complexité de l'environnement.

Pour contrer cela, les réseaux de capteurs multi-spatiaux et les capteurs avancés à film mince sont efficaces. Ces systèmes offrent une surveillance uniforme, avec moins de 2 % de variation de performance sur une période de 30 jours [2]. Pour les bioréacteurs à bascule, les capteurs doivent également résister à un stress mécanique important. Des conceptions de capteurs flexibles ont été testées pour survivre à plus de 1 498 110 cycles de flexion avant de montrer des signes d'usure [2]. Ajouter des membranes protectrices, comme le polyéthersulfone (PES), peut réduire davantage l'encrassement biologique et prolonger la durée de vie des capteurs.

Avant de passer à l'échelle supérieure, il est judicieux de tester la performance des capteurs sur des modèles de réduction microfluidiques. Cette approche aide à identifier les problèmes potentiels tôt, assurant des transitions plus fluides vers le matériel commercial [8]. De plus, choisir des contrôleurs de bioprocédés qui permettent un transfert de données fluide des configurations à l'échelle de laboratoire à celles de production est crucial. Des plateformes comme Emerson DeltaV sont conçues pour maintenir l'intégrité des données et faciliter le processus de transfert technologique de la R&D à la production à grande échelle [3].

Conclusion

Associer des capteurs à des systèmes de bioprocédés automatisés révolutionne la production de viande cultivée, la faisant passer de la recherche expérimentale à la fabrication à grande échelle.En permettant la surveillance en temps réel de facteurs clés tels que le pH, l'oxygène dissous, le glucose et la température, ces systèmes fournissent des informations immédiates sur les conditions de culture. Cela permet des ajustements rapides, réduisant le risque d'échecs et favorisant une croissance optimale. Comme le dit Giovanni Campolongo, Senior Market Segment Manager chez

"L'utilisation de capteurs en ligne pour la surveillance et le contrôle des conditions de processus sera essentielle pour réussir la production commerciale" [9].

Cette synergie soutient chaque étape de la production, de l'affinement des processus au respect des exigences réglementaires strictes.

Les systèmes automatisés minimisent également l'intervention manuelle tout en générant des journaux de données détaillés - un élément essentiel pour la conformité aux BPF et aux normes de sécurité alimentaire du Royaume-Uni.Des contrôleurs avancés, tels que le Thermo Scientific DynaDrive, peuvent gérer des volumes allant de 5 à 5 000 litres [3], assurant une transition fluide des opérations à l'échelle du laboratoire à celles à l'échelle commerciale.

L'intégration de la surveillance pilotée par l'IA ajoute une autre couche d'efficacité. Là où les méthodes traditionnelles pourraient prendre des jours pour identifier les problèmes, les biocapteurs activés par l'IA fournissent des mises à jour instantanées sur les conditions du bioréacteur [1]. Ce niveau de réactivité est crucial dans un secteur où les coûts de production ont chuté - d'environ 250 000 £ par burger en 2000–2001 à seulement 7,40 £ début 2022 [9]. Avec plus de 150 entreprises dans le monde travaillant désormais sur la viande cultivée, l'incorporation de systèmes de capteurs efficaces est passée d'un luxe à une exigence compétitive [9].

Alors que ces technologies continuent d'évoluer, des plateformes comme

FAQ

Comment les capteurs non invasifs aident-ils à maintenir la stérilité dans les systèmes de biotraitement ?

Les capteurs non invasifs jouent un rôle clé dans le maintien de la stérilité des systèmes de biotraitement en les surveillant sans entrer en contact direct avec l'environnement de culture cellulaire. Ces capteurs sont généralement positionnés à l'extérieur du bioréacteur ou reposent sur des systèmes microfluidiques, leur permettant de recueillir des données en temps réel sur des facteurs tels que l'oxygène dissous, les niveaux de pH et les métabolites - le tout sans compromettre le bioréacteur.

Cette méthode minimise grandement le risque de contamination par rapport aux sondes invasives plus anciennes. Des technologies comme les capteurs optiques et les biocapteurs alimentés par l'IA vont encore plus loin en améliorant à la fois le contrôle des processus et la précision des données tout en maintenant la stérilité. De telles avancées sont cruciales pour protéger l'intégrité des systèmes de production de viande cultivée.

Comment l'IA améliore-t-elle le contrôle des bioprocédés dans la production de viande cultivée ?

L'IA joue un rôle transformateur dans l'amélioration du contrôle des bioprocédés pour la viande cultivée, offrant une gestion précise, efficace et automatisée de la production. Elle y parvient en analysant les données en temps réel collectées à partir de capteurs surveillant des paramètres critiques tels que le pH, les niveaux d'oxygène, la température et la croissance cellulaire. Avec l'aide d'algorithmes d'apprentissage automatique, l'IA traite ces données pour prédire les résultats, repérer les irrégularités et affiner les conditions, garantissant une qualité constante tout en minimisant les déchets.

Lorsqu'ils sont combinés avec des capteurs en ligne, les systèmes de bioprocédés pilotés par l'IA peuvent ajuster automatiquement les paramètres pour maintenir des conditions de croissance idéales, éliminant ainsi le besoin d'intervention manuelle. Cette approche non seulement améliore l'évolutivité et la fiabilité, mais aide également à répondre aux exigences réglementaires, faisant progresser la viabilité commerciale de la production de viande cultivée.

Comment les capteurs peuvent-ils être mis à l'échelle efficacement pour la production commerciale de viande cultivée ?

La mise à l'échelle des capteurs pour la production de viande cultivée à un niveau commercial exige des systèmes avancés capables de surveillance et de contrôle précis à mesure que les volumes de production augmentent. Les technologies de capteurs modernes, telles que les capteurs sans fil et les sondes multiparamètres, sont conçues pour surveiller des variables essentielles comme le pH, l'oxygène dissous, les niveaux de glucose et la température dans les bioréacteurs.Ces capteurs sont souvent dotés de conceptions flexibles et intégrées qui permettent une collecte de données en temps réel et résolue spatialement, garantissant des conditions constantes pour une croissance cellulaire optimale.

Pour les opérations à grande échelle, ces capteurs doivent fonctionner de manière transparente avec des systèmes de rétroaction automatisés. Cette intégration permet un enregistrement continu des données et des ajustements en temps réel des facteurs critiques tels que l'apport en nutriments et les niveaux d'oxygène. L'automatisation réduit le besoin d'intervention manuelle, améliore la reproductibilité et augmente l'efficacité globale. Parallèlement, des avancées comme les sondes multiplexées et l'électronique sans fil offrent un moyen rentable de se développer sans compromettre la précision ou la fiabilité. En adoptant ces technologies, les producteurs peuvent maintenir des processus stables, garantir une qualité de produit constante et améliorer l'efficacité opérationnelle à mesure qu'ils passent à une production à l'échelle commerciale.