La technologie analytique de procédé (PAT) transforme la production de viande cultivée en intégrant le contrôle qualité en temps réel dans la fabrication. Au lieu de se fier aux tests du produit final, la PAT assure une qualité constante tout au long de la production en surveillant en continu des paramètres clés tels que le pH, l'oxygène dissous, le glucose et la densité cellulaire viable. Cette approche réduit les risques de contamination, améliore l'efficacité et est conforme aux exigences réglementaires pour une qualité de produit constante.

Points clés à retenir :

- Surveillance en temps réel : Les capteurs suivent les paramètres critiques sans échantillonnage manuel, garantissant la stérilité et réduisant les coûts.

- Contrôle automatisé : Les systèmes de rétroaction ajustent instantanément les conditions pour maintenir des environnements optimaux pour la croissance cellulaire.

- Consistance des lots : Minimise la variabilité, un problème courant dans les processus traditionnels où les rendements peuvent fluctuer de 50 %.

- Outils avancés : Des technologies comme la spectroscopie Raman et les capteurs Memosens améliorent la précision et l'évolutivité.

- Conformité réglementaire : Répond aux normes FDA et EMA pour la vérification des processus, simplifiant les processus d'approbation.

Technologie analytique des procédés dans la bioproduction

sbb-itb-ffee270

Outils et techniques PAT pour la viande cultivée

La Technologie Analytique des Procédés (PAT) combine désormais des capteurs traditionnels avec des méthodes analytiques de pointe pour fournir des informations continues et en temps réel sur les conditions des bioréacteurs. Ensemble, ces outils offrent une vue détaillée et ininterrompue de ce qui se passe à l'intérieur des bioréacteurs.

Explorons les composants clés de ces systèmes intégrés, en commençant par les capteurs de surveillance en temps réel.

Capteurs de surveillance en temps réel

Au cœur de tout système PAT, la sélection de capteurs pour les bioréacteurs de viande cultivée est cruciale pour maintenir des conditions stables. Ces capteurs mesurent en continu le pH, l'oxygène dissous (OD), la température, le débit et la vitesse de l'agitateur tout au long du processus de culture [5]. Ces paramètres sont essentiels pour créer un environnement où les cellules peuvent prospérer.

Un grand pas en avant est l'utilisation de capteurs de densité cellulaire viable (VCD), qui surpassent les méthodes traditionnelles de comptage cellulaire. Des technologies comme le capteur d'absorption OUSBT66 et la spectroscopie diélectrique à base de capacitance surveillent spécifiquement les cellules vivantes, en ignorant les cellules mortes [3][6]. Cette focalisation assure la cohérence de la croissance cellulaire et aide à maintenir l'uniformité des lots - des facteurs clés pour une culture cellulaire productive.

Les technologies de capteurs numériques ont également révolutionné la précision des mesures dans des environnements de bioréacteurs difficiles. La technologie Memosens, par exemple, utilise un couplage inductif sans contact pour fournir des lectures fiables même dans des conditions très humides. Elle stocke les données d'étalonnage directement dans la tête du capteur, permettant des remplacements rapides "plug and play" et minimisant les temps d'arrêt [3]. Pour la surveillance de la température, les capteurs RTD en ligne tels que le TrustSens TM371 sont conçus pour détecter instantanément les pannes, réduisant ainsi le risque de non-conformités [3].

Méthodes Analytiques Avancées

Au-delà des capteurs physiques, les méthodes analytiques avancées améliorent le contrôle des processus et fournissent des informations plus approfondies.

La spectroscopie Raman a émergé comme l'un des outils les plus puissants dans l'arsenal PAT. Ce capteur optique en ligne capture une "empreinte moléculaire" de l'environnement de culture, permettant la surveillance simultanée de composants clés tels que le glucose, le lactate, la glutamine, l'ammoniac et les acides aminés [3] [5]. Contrairement aux méthodes infrarouges, la spectroscopie Raman est peu affectée par l'eau, ce qui la rend particulièrement adaptée aux cultures cellulaires aqueuses [5]. Par exemple, dans un modèle d'immunothérapie par cellules T pertinent pour la production de viande cultivée, les modèles chimiométriques Raman ont démontré des coefficients de corrélation de R = 0.987 pour le glucose et R = 0.986 pour le lactate [5] .

"La spectroscopie Raman n'est pas une technologie de capteur optique plug and read... les données spectroscopiques doivent souvent être modélisées à l'aide d'approches d'analyse multivariée... pour extraire le maximum d'informations pertinentes." - Marc-Olivier Baradez et al. [5]

Pour une alternative plus simple et plus économique, les systèmes PAT basés sur la réfractométrie gagnent en popularité. Le système Ranger RI , par exemple, utilise le profilage de l'indice de réfraction (RI) pour calculer un Indice de Tendance de Processus (PTI) et un Indice de Taux Métabolique (MRI). Ces indices suivent les changements dans le métabolisme cellulaire et la composition de la culture [6] . Une étude de 2023 publiée dans Nature a démontré que l'intégration de ce système avec des cultures de cellules HEK293T a conduit à une augmentation de 1,8 fois de l'activité métabolique , obtenue grâce à des stratégies de contrôle du pH guidées par les données MRI [6].

Cependant, l'utilisation de ces outils avancés nécessite de la précision. Par exemple, la spectroscopie Raman repose sur des techniques de modélisation chimiométrique complexes, telles que les moindres carrés partiels ou les réseaux de neurones artificiels, pour traduire les données spectrales brutes en informations exploitables [5].

Pour les producteurs de viande cultivée à la recherche d'équipements PAT, des plateformes comme

Comment mettre en œuvre le PAT pour la cohérence des lots

Défis et solutions de la mise en œuvre du PAT dans la production de viande cultivée

Cette section explore les étapes pratiques pour utiliser le PAT (Technologie Analytique de Procédé) afin d'assurer une production cohérente de viande cultivée. Bien que le PAT implique des capteurs avancés et des outils analytiques, sa véritable valeur réside dans la transformation des données en informations exploitables. Le succès dépend de l'intégration transparente de ces outils avec les systèmes de bioréacteurs et les plateformes de gestion des données.

Le point de départ est l'identification des Attributs Critiques de Qualité (CQAs) et des Paramètres Critiques de Procédé (CPPs) . Pour la viande cultivée, ceux-ci incluent généralement des facteurs tels que le pH, l'oxygène dissous, la température, la densité cellulaire viable et les métabolites tels que le glucose et le lactate [3][4]. Une fois identifiés, l'étape suivante consiste à passer des analyses de laboratoire traditionnelles à des capteurs en ligne qui fournissent une surveillance continue, 24 heures sur 24, sans compromettre la stérilité [3]. Ci-dessous, nous explorerons comment la rétroaction automatisée, l'intégration des capteurs et le dépassement des défis courants peuvent rationaliser la mise en œuvre de la PAT.

Boucles de Rétroaction Automatisées

Les boucles de rétroaction automatisées changent la donne pour maintenir la cohérence des lots.En reliant des capteurs en temps réel aux contrôles des bioréacteurs, ces boucles permettent des ajustements instantanés, tels que l'ajustement des taux d'alimentation, du débit de gaz ou de la vitesse d'agitation lorsque les paramètres sortent de la plage [2]. Par exemple, l'utilisation de la surveillance en temps réel du glucose basée sur le Raman a montré une augmentation des niveaux de titre dans les cultures de cellules mammifères de 85 % [3]. Ces systèmes aident à contrer la variabilité causée par des facteurs tels que les différences de taille d'inoculum ou les changements dans les lots de milieux [2].

"La qualité des protéines thérapeutiques recombinantes, qui ne peut pas être mesurée en ligne, est étroitement liée à la qualité du processus de production. La qualité du processus est étroitement liée à sa reproductibilité."

– R. Simutis et A. Lübbert, Journal of Biotechnology [2]

La mise en œuvre des principes de Quality-by-Design (QbD) est cruciale ici. Plutôt que de s'en tenir rigidement à des procédures fixes, QbD utilise des modèles mathématiques pour créer des stratégies opérationnelles pouvant s'adapter aux perturbations du processus [2] .

Intégration du PAT avec les systèmes de bioréacteurs

Pour que les outils PAT fonctionnent efficacement, ils doivent s'intégrer harmonieusement aux systèmes de bioréacteurs. Les technologies de capteurs numériques comme Memosens sont un choix pratique, offrant des performances fiables même dans des environnements difficiles et humides. Ces capteurs peuvent maintenir des résultats cohérents des bioréacteurs de laboratoire à petite échelle à la production commerciale à grande échelle [3] .

Le plus grand défi réside souvent dans la gestion des données. Des sources déconnectées - telles que les capteurs, les journaux manuels et les systèmes LIMS - peuvent créer des inefficacités.Centraliser toutes les données sur une seule plateforme numérique garantit une "source unique de vérité", permettant des analyses avancées telles que l'analyse de données multivariées et l'analyse en composantes principales (PCA). Ces techniques peuvent rapidement identifier les valeurs aberrantes et déterminer quelles variables de processus entraînent des incohérences [1][4].

Un excellent exemple provient de Aleph Farms, qui en 2024 et 2025 a utilisé la plateforme pilotée par l'IA de BioRaptor pour centraliser et analyser de vastes ensembles de données de leurs processus en amont. Dirigée par Sagit Shalel-Levanon, l'équipe a combiné des données provenant de capteurs de pH, d'oxygène dissous, de glucose et de lactate pour découvrir des interactions complexes entre les intrants de processus. Cela leur a permis de transformer des données brutes en informations exploitables en quelques secondes, accélérant ainsi le développement de systèmes de production évolutifs [4] .

"L'expertise scientifique de notre équipe en méthodologie de conception d'expériences (DoE) et en analyse statistique, complétée par la solution pilotée par l'IA de BioRaptor, nous permet de mieux comprendre les interactions entre divers intrants et conditions de processus. Avec les grandes données que nous générons, cette capacité accélère le développement de processus robustes et évolutifs pour la viande cultivée."

– Sagit Shalel-Levanon, Directrice Senior du Développement des Processus, Aleph Farms [4]

Pour les producteurs à la recherche d'outils compatibles, des plateformes comme

Une fois l'intégration en place, il est essentiel de relever les défis récurrents pour assurer le succès à long terme.

Défis et solutions courants de mise en œuvre

Le coût et la complexité entravent souvent l'adoption de la PAT. Des techniques avancées comme la spectroscopie Raman nécessitent un investissement et une expertise significatifs [2]. la mise à l'échelle des processus de viande cultivée peut également poser des problèmes - les outils qui fonctionnent en laboratoire peuvent échouer lors de la production à grande échelle s'ils ne sont pas correctement validés [3] . La solution ? Choisir dès le départ des équipements qui répondent aux normes des sciences de la vie (ASME BPE) et aux normes alimentaires & et de boissons (3-A, EHEDG). Cela garantit la compatibilité à mesure que la production s'intensifie [3] .

Les capteurs en ligne sont particulièrement précieux pour maintenir la stérilité et fournir des données ininterrompues. Les analyses traditionnelles hors ligne non seulement risquent la contamination mais augmentent également les coûts [3].

L'automatisation de la collecte et de l'analyse des données peut simplifier la complexité technique, réduisant les coûts et le temps d'ingénierie des installations jusqu'à 30% [3]. Les capteurs auto-étalonnés, tels que les capteurs de température RTD automatisés, réduisent encore l'intervention manuelle, éliminant les erreurs et les défaillances non détectées [3].

La conformité réglementaire est un autre défi, mais le PAT peut en fait faciliter le respect de ces exigences. La Vérification Continue des Procédés (CPV), désormais attendue par la FDA et l'EMA, est simplifiée avec un logiciel automatisé qui suit les capacités des procédés (Cpk et Ppk) et surveille les paramètres par rapport aux limites de contrôle [1].

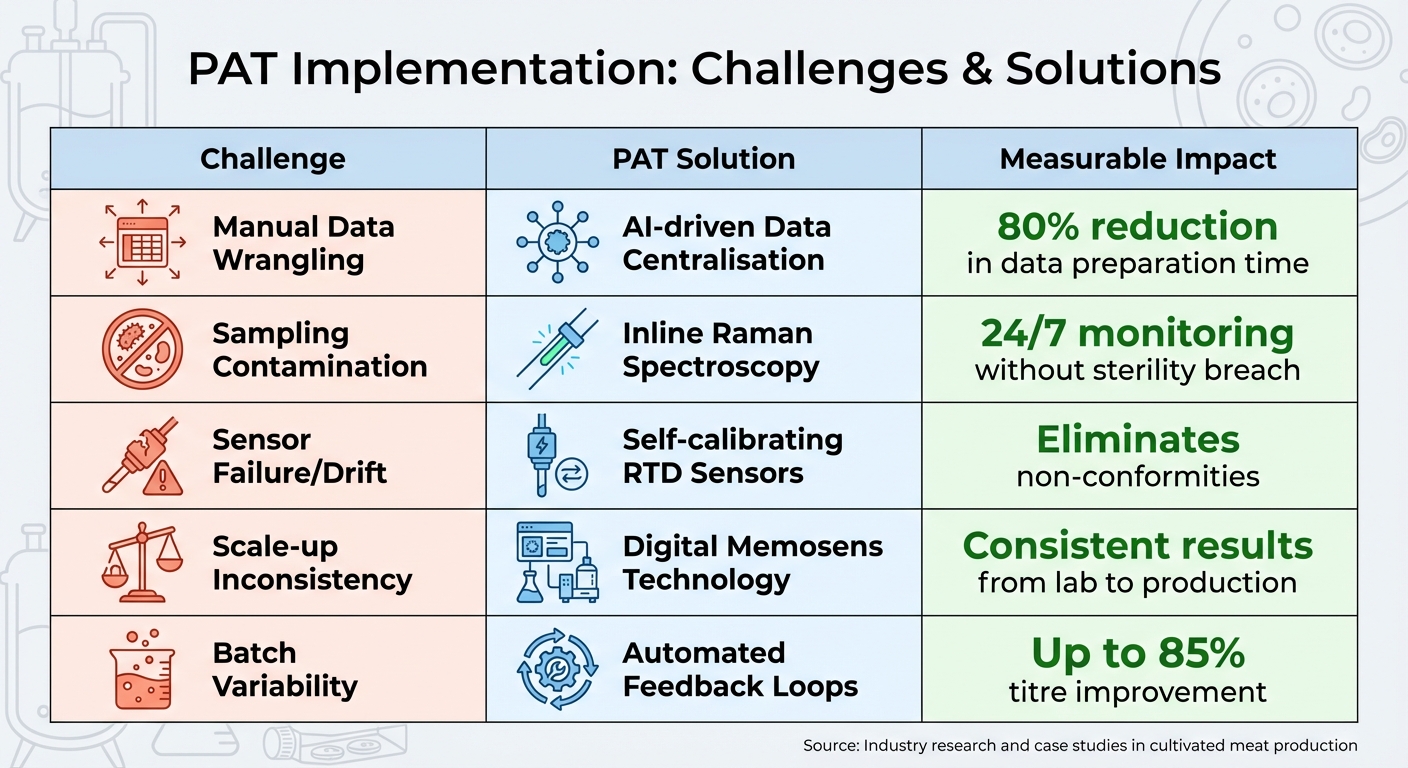

| Défi | Solution PAT | Impact Mesurable |

|---|---|---|

| Traitement Manuel des Données | Centralisation des Données par IA | Réduction de 80 % du temps de préparation des données [1] |

| Contamination par Échantillonnage | Spectroscopie Raman en Ligne | Surveillance 24/7 sans rupture de stérilité [3] |

| Défaillance/Dérive du Capteur | Capteurs RTD Auto-étalonnants | Élimine les non-conformités [3] |

| Incohérence d'Échelle | Technologie Memosens Numérique | Résultats cohérents du laboratoire à la production [3] |

| Variabilité de Lot | Boucles de Rétroaction Automatisées | Amélioration du titre jusqu'à 85 % [3] |

Pour faciliter l'adoption, commencez par un projet pilote sur un seul bioréacteur.Cela permet aux équipes de valider la technologie et de développer une expertise avant de passer à l'échelle supérieure. En abordant ces défis de front, les producteurs peuvent atteindre la cohérence des lots nécessaire pour une production de viande cultivée à grande échelle.

Applications PAT dans la Production de Viande Cultivée

La technologie analytique de procédé (PAT) prouve sa valeur dans la production de viande cultivée. Des outils comme la spectroscopie Raman et des capteurs avancés aident à garantir une qualité de lot constante en maintenant les conditions précises nécessaires pour des résultats reproductibles. Examinons de plus près comment ces technologies font une réelle différence.

Utilisation de la Spectroscopie Raman pour Optimiser la Culture Cellulaire

La spectroscopie Raman est un outil puissant pour maintenir des conditions stables dans la culture cellulaire grâce à un retour d'information précis et en temps réel.En avril 2022, des chercheurs de Sartorius Stedim Biotech et de l'Université de Reutlingen ont démontré cela en intégrant une cellule de flux Raman en ligne dans le flux de récolte sans cellules d'un processus de perfusion de cellules CHO. En utilisant un modèle OPLS, ils ont établi une boucle de rétroaction qui maintenait les niveaux de glucose stables à 4 g/L et 1,5 g/L, avec seulement ±0,4 g/L de variabilité [8][9] .

Cette stabilité a eu un impact direct sur la qualité du produit. En maintenant les niveaux de glucose autour de 2 g/L, la glycation dans les produits protéiques a été réduite d'environ 9 % à 4 % [7]. Comparez cela avec l'échantillonnage traditionnel hors ligne, qui se fait généralement toutes les 24 heures. Les capteurs Raman, en revanche, fournissent des mises à jour toutes les quelques minutes, permettant un contrôle plus strict et évitant les cycles de "fête-famine" qui peuvent perturber la cohérence des lots [7].

"La spectroscopie Raman a été largement adoptée dans la bioproduction comme technique analytique polyvalente pour la surveillance en temps réel des paramètres de performance de la culture cellulaire, tels que le glucose, la glutamine, le glutamate, le lactate, la densité cellulaire viable (VCD) et le titre du produit." – Alexander Graf et al., Sartorius Stedim Biotech [7]

La scalabilité de cette technologie est un autre avantage majeur. Dans une autre étude d'avril 2022, un prototype de cellule de flux Raman a été testé dans un système de mini-bioréacteur Ambr® de 250 mL. En utilisant la conception automatisée d'expériences (DoE) et en échantillonnant avec du glucose, du lactate et de la glutamine, les chercheurs ont créé des modèles de calibration pouvant être étendus à des bioréacteurs à usage unique de 2 000 L [7].

Bien que la spectroscopie Raman soit un outil remarquable, ce n'est pas la seule technologie qui fait sensation dans la production de viande cultivée.D'autres capteurs se mobilisent également pour améliorer la surveillance des bioprocédés.

Technologie des capteurs pour la surveillance des bioprocédés

En plus de la spectroscopie Raman, d'autres systèmes de capteurs jouent des rôles clés dans la surveillance en temps réel. Les capteurs de bio-capacitance, tels que le BioPAT® Viamass, fournissent des mesures continues en ligne de la densité cellulaire viable (VCD). Cela permet une saignée cellulaire automatisée, garantissant des conditions d'état stable dans les systèmes de perfusion continue [8][9].

Les outils numériques comme Memosens sont également cruciaux. Ils surveillent des paramètres tels que le pH et l'oxygène dissous, fournissant des résultats fiables que ce soit en laboratoire ou à l'échelle commerciale [3]. Pendant ce temps, les capteurs de température RTD auto-étalonnants éliminent le risque de défaillances non détectées, assurant la sécurité du processus sans besoin de vérifications manuelles [3].

Le Cell and Gene Therapy Catapult a démontré la valeur des systèmes de capteurs intégrés dans le biotraitement des cellules T. En utilisant des capteurs optiques Raman en ligne, ils ont obtenu des coefficients de corrélation de 0,987 pour le glucose et de 0,986 pour le lactate [5]. Damian Marshall, Directeur du Développement de Nouveaux Produits au sein de l'organisation, a souligné les avantages :

"La capacité de mesurer ces paramètres clés à l'aide d'un capteur optique Raman en ligne permet d'avoir un retour immédiat sur la performance du processus.Cela pourrait aider à améliorer considérablement le biotraitement des thérapies cellulaires en permettant une prise de décision proactive basée sur les données de processus en temps réel" [5]

Pour les producteurs de viande cultivée cherchant à adopter ces technologies, des plateformes comme

Développements futurs dans le PAT pour la viande cultivée

L'évolution de la Technologie Analytique de Processus (PAT) redéfinit la production de viande cultivée, en se concentrant sur une plus grande cohérence et évolutivité. Au cœur de ce progrès se trouvent l'intelligence artificielle (IA) et l'apprentissage automatique, qui entraînent un passage vers des systèmes de production pilotés par l'IA. Pendant ce temps, des approches innovantes d'échelle s'attaquent aux défis de la fabrication à l'échelle commerciale, ouvrant la voie à une production plus efficace.

IA et apprentissage automatique pour le contrôle des processus

L'IA et l'apprentissage automatique transforment la manière dont les processus de viande cultivée sont surveillés et contrôlés. Au lieu de simplement réagir aux problèmes, ces technologies offrent désormais des informations prédictives. Par exemple, les modèles d'apprentissage automatique peuvent signaler des écarts de processus ou une contamination microbienne jusqu'à 200 heures plus tôt que les méthodes traditionnelles [6]. Cette détection précoce est essentielle pour garantir la cohérence des lots et éviter des retards de production coûteux.

Un développement clé est l'utilisation de capteurs logiciels. Ce sont essentiellement des modèles logiciels qui combinent des données de capteurs avec des outils statistiques pour estimer des variables autrement difficiles à mesurer, comme la viabilité cellulaire.En intégrant des données provenant de capteurs matériels - tels que la spectroscopie Raman - avec des techniques statistiques avancées comme les réseaux de neurones artificiels (ANN) et les moindres carrés partiels (PLS), ces modèles offrent une compréhension plus approfondie du processus [5][6].

Entre 2023 et 2025, Oxford Biomedica a démontré le potentiel de ces technologies dans la production de vecteurs lentiviraux. En utilisant le système PAT de l'indice de réfraction Ranger couplé à l'apprentissage automatique, ils ont développé une stratégie autonome de contrôle du pH. Ce système s'ajustait en temps réel en fonction des données de l'indice de taux métabolique (MRI), entraînant une augmentation de 1,8 fois de l'activité métabolique par rapport aux méthodes non optimisées. Il a également révélé des liens auparavant inaperçus entre les niveaux de pH et la disponibilité en oxygène [6].

Une autre avancée passionnante est l'essor des jumeaux numériques. Ces modèles virtuels permettent aux fabricants de simuler et de tester les paramètres clés du processus avant le début de la production réelle [10] . Biomatter, une entreprise de biotechnologie, a poussé ce concept plus loin en utilisant des algorithmes d'apprentissage automatique propriétaires pour concevoir de nouvelles enzymes. Comme l'a expliqué le PDG Laurynas Karpus en octobre 2025:

"Notre IA peut alors concevoir un site actif et une structure d'enzyme complètement nouveaux avec un mécanisme totalement novateur" [10].

Le passage au contrôle de processus autonome est particulièrement remarquable. Les systèmes PAT émergents s'appuient désormais sur une logique adaptative, ajustant dynamiquement les consignes des bioréacteurs en temps réel en fonction des données d'activité métabolique. Cette flexibilité est essentielle pour gérer la variabilité naturelle qui se produit entre les lots de production, remplaçant les protocoles rigides et prédéfinis par une approche plus réactive [6].

Adapter le PAT pour la production à l'échelle commerciale

Bien que l'IA améliore les capacités prédictives, le passage à l'échelle commerciale de ces technologies présente des défis distincts qui nécessitent des solutions pratiques.

Un problème majeur est la reproductibilité d'un lot à l'autre. Les processus de fermentation actuels montrent souvent une variabilité significative, avec des schémas de concentration de produit déviant jusqu'à 50 % entre les cycles [2]. De telles incohérences sont un obstacle majeur à l'obtention de la fiabilité nécessaire pour la production à grande échelle.

Un autre défi est d'assurer la cohérence des capteurs à travers différentes échelles de production. Les capteurs numériques comme Memosens, qui surveillent le pH et l'oxygène dissous, doivent fournir des données fiables qu'ils soient utilisés dans de petits bioréacteurs de laboratoire ou dans de grandes installations de fabrication.La standardisation de ces instruments sur toutes les échelles peut rationaliser les transferts de processus et réduire les coûts et les délais d'ingénierie des installations jusqu'à 30% [3].

Le coût est un autre obstacle à la mise à l'échelle. Les dépenses opérationnelles élevées pour les analyses hors ligne et les équipements avancés peuvent limiter la viabilité commerciale [11][3]. Pour y remédier, certaines entreprises explorent des matériaux de bioréacteur plus économiques pour réduire les coûts en capital [11]. De plus, des stratégies de recyclage des milieux, telles que la filtration tangentielle, sont mises en œuvre pour compenser les coûts élevés des milieux de culture cellulaire [11].

Pour les entreprises cherchant à adopter ces systèmes PAT avancés, des plateformes comme

Conclusion

La Technologie Analytique de Procédé (PAT) redéfinit la gestion de la cohérence dans la production de viande cultivée. Au lieu d'attendre la fin de la production pour tester la qualité, la PAT intègre la surveillance en temps réel et les ajustements automatisés directement dans le processus. Ce changement aborde l'un des défis les plus difficiles de l'industrie : la variabilité inhérente des systèmes biologiques. Comme discuté précédemment, chaque composant de la PAT joue un rôle dans la création d'un cadre de production plus fiable et prévisible.

Des technologies comme la spectroscopie Raman et la réfractométrie fournissent des informations continues et en temps réel sur le métabolisme cellulaire, éliminant le besoin d'échantillonnage manuel.Cela réduit non seulement les risques de contamination liés aux échantillonnages ouverts, mais ferme également les "angles morts" entre les tests de laboratoire périodiques [3] [5]. Lorsqu'ils sont combinés avec des systèmes de rétroaction automatisés, ces outils peuvent effectuer des ajustements en temps réel, tels que l'ajout de nutriments ou le réglage précis des niveaux de pH, garantissant ainsi des conditions optimales tout au long du processus de culture.

Les avantages commerciaux de ces innovations sont considérables. Par exemple, le contrôle en temps réel du glucose à l'aide de la technologie Raman a montré une augmentation du rendement du produit de 85 %, tandis que l'optimisation du pH par réfractométrie améliore l'activité métabolique de 1,8 fois [3][6].Alors que le secteur de la viande cultivée se dirige vers sa part anticipée de 30 % de la consommation mondiale de viande d'ici 2040, de telles améliorations d'efficacité sont cruciales pour maintenir la production économiquement viable [3].

Les capteurs numériques standardisés, tels que Memosens, simplifient davantage la transition de la production à l'échelle de laboratoire à la production commerciale en garantissant des mesures cohérentes à travers différentes tailles de bioréacteurs. Ces outils peuvent réduire les coûts d'ingénierie et les délais jusqu'à 30 % [3]. Pour les producteurs cherchant à adopter ces systèmes avancés, des ressources comme

L'IA et l'apprentissage automatique ont également fait leur entrée, permettant un contrôle de processus prédictif et autonome. Ces technologies permettent aux systèmes de s'adapter aux caractéristiques uniques de chaque lot.Comme Thomas Williams et son équipe l'ont souligné :

"Le contrôle de processus et l'intervention utilisant ce nouveau système PAT basé sur la réfractométrie ont le potentiel de faciliter le réglage fin et l'optimisation rapide de l'environnement de production et de permettre un contrôle de processus adaptatif pour une performance et une robustesse accrues du processus" [6].

Cette capacité d'adaptation sera particulièrement vitale à mesure que l'industrie passe des opérations de recherche à la fabrication commerciale complète. Ces avancées soulignent le rôle essentiel du PAT pour garantir à la fois la qualité et l'évolutivité dans l'industrie de la viande cultivée.

FAQ

Comment la technologie analytique de procédé (PAT) garantit-elle une qualité constante dans la production de viande cultivée ?

La technologie analytique de procédé (PAT) joue un rôle clé dans le maintien de la cohérence des lots dans la production de viande cultivée en permettant la surveillance et le contrôle en temps réel des paramètres essentiels du bioprocédé. Avec des outils comme les capteurs spectroscopiques et électrochimiques, PAT surveille de près des facteurs critiques tels que le pH, les niveaux d'oxygène, la température et les concentrations de nutriments à l'intérieur des bioréacteurs. Cette surveillance constante permet des ajustements rapides pour garantir que les conditions restent optimales tout au long du processus de production.

En offrant une vue claire de l'environnement cellulaire, PAT aide à réduire la variabilité entre les lots, à diminuer les déchets et à améliorer l'efficacité globale. Elle garantit que chaque lot répond aux mêmes normes de haute qualité. Lorsqu'il est associé à des systèmes pilotés par l'IA, PAT porte la précision à un niveau supérieur, simplifiant les opérations et soutenant la production de viande cultivée sûre et cohérente.

Quels avantages la spectroscopie Raman offre-t-elle pour la surveillance des conditions des bioréacteurs dans la production de viande cultivée ?

La spectroscopie Raman sert de technologie analytique de procédé (PAT) inestimable pour la production de viande cultivée, offrant une surveillance en temps réel et non invasive des conditions des bioréacteurs. En recueillant continuellement des données, elle établit un lien entre les paramètres de procédé et les attributs critiques de qualité, garantissant que chaque lot respecte des normes de qualité élevées et cohérentes.

Cette technique permet le suivi simultané de facteurs essentiels tels que la densité cellulaire, la viabilité, et les niveaux de métabolites, fournissant des informations cruciales sur le bioprocédé.Ces lectures en temps réel permettent un contrôle de processus adaptatif, augmentant la productivité tout en minimisant les risques potentiels. De plus, la spectroscopie Raman assure des conditions de croissance stables tout au long de la production, rationalisant le processus de culture pour des résultats optimaux.

Comment l'IA et l'apprentissage automatique améliorent-ils le contrôle des processus dans la production de viande cultivée ?

L'IA et l'apprentissage automatique transforment le contrôle des processus dans la production de viande cultivée, offrant une surveillance précise, réduisant le gaspillage et maintenant une qualité constante. Ces technologies traitent les données des capteurs qui surveillent des facteurs critiques tels que le pH, les niveaux d'oxygène, la température et la croissance cellulaire. Cela permet aux producteurs d'affiner les conditions de production en temps réel.

Les modèles d'apprentissage automatique peuvent également anticiper des problèmes potentiels, tels que la contamination ou des irrégularités dans la croissance cellulaire, permettant des mesures correctives rapides.De plus, ces systèmes deviennent plus intelligents au fil du temps en se réentraînant avec de nouvelles données, améliorant ainsi leur précision et leur fiabilité. Les systèmes Process Analytical Technology (PAT) alimentés par l'IA vont encore plus loin en fournissant des informations en temps réel sur l'activité métabolique des cultures cellulaires, ce qui aide à garantir la cohérence des lots et le respect des exigences réglementaires.

En intégrant l'IA et l'apprentissage automatique, les producteurs de viande cultivée peuvent améliorer l'efficacité, augmenter la production de manière plus efficace et renforcer la sécurité des produits. Ces progrès contribuent à façonner un avenir de production alimentaire plus durable.