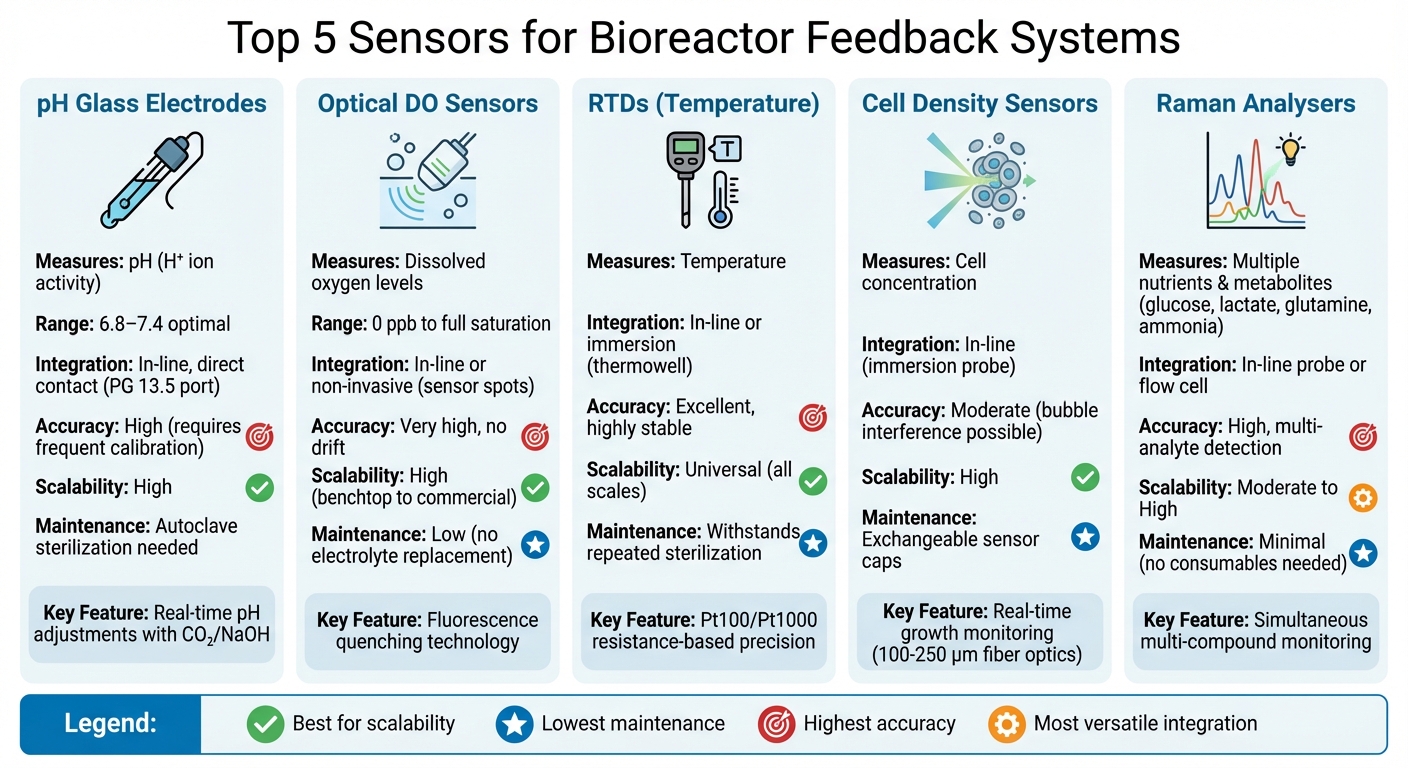

Maintenir des conditions précises dans les bioréacteurs est crucial pour la production de viande cultivée. Les capteurs jouent un rôle clé dans la surveillance et l'ajustement de paramètres tels que le pH, l'oxygène dissous (OD), la température, la densité cellulaire et les niveaux de nutriments. Voici un aperçu rapide de cinq types de capteurs qui garantissent une production cohérente et conforme :

- Électrodes en verre pour pH : Surveillent les niveaux de pH en temps réel pour ajuster l'acidité ou l'alcalinité, maintenant les cellules dans la plage optimale de 6,8 à 7,4.

- Capteurs OD optiques : Mesurent les niveaux d'oxygène en utilisant l'extinction de fluorescence, garantissant des lectures précises et fiables sans interférence.

- Détecteurs de température à résistance (RTD) : Fournissent un contrôle précis de la température, crucial pour un métabolisme cellulaire stable.

- Densité cellulaire et capteurs Raman : Suivent la concentration cellulaire en temps réel, aidant à une qualité de lot cohérente. html

- Analyseurs Raman: Surveillez simultanément plusieurs nutriments et métabolites, permettant un contrôle précis du processus.

Chaque type de capteur offre des avantages spécifiques pour passer de la recherche en laboratoire à la production commerciale. Voici une comparaison rapide pour vous aider à choisir le bon capteur pour votre configuration de bioréacteur.

html

Comparaison des capteurs de bioréacteur : pH, DO, RTD, densité cellulaire et analyseurs Raman

Capteurs dans les bioréacteurs

Comparaison rapide

| Type de capteur | Mesures | Intégration | Précision | Évolutivité |

|---|---|---|---|---|

| &Électrodes en verre pH | pH (activité ionique H⁺) | En ligne, contact direct | Élevée, nécessite étalonnage | Élevée |

| Capteurs DO optiques | Niveaux d'oxygène dissous | En ligne ou non invasif | Très élevée, pas de dérive | Élevée |

| RTDs | Température | En ligne ou immersion | Élevée, stable | Universal |

| Capteurs de densité cellulaire | Concentration cellulaire | En ligne | Modéré, problèmes de bulles | Élevé |

| Analyseurs Raman | Nutritifs & métabolites | En ligne ou cellule de flux | Élevé, multi-analyte | Modéré à élevé |

Ces capteurs sont essentiels pour maintenir des conditions optimales, minimiser les risques et assurer la conformité réglementaire dans la production de viande cultivée. Une intégration et une maintenance appropriées sont essentielles pour exploiter leur plein potentiel. Cela est souvent géré par le biais de logiciels de contrôle des bioprocédés pour garantir une prise de décision basée sur les données.

1. Électrodes en verre pour pH (e.g., Memosens CPS61E)

Les électrodes en verre pour pH sont l'outil de référence dans la production de viande cultivée, garantissant que le pH reste dans la plage étroite de 7,0 à 7,4 - essentiel pour maintenir les cellules vivantes et prospères. À mesure que le lactate s'accumule et provoque une acidification, une surveillance constante du pH devient essentielle[3].

Précision de la mesure

Ces électrodes fournissent un retour d'information en temps réel, permettant des ajustements instantanés du pH. Si le pH doit être abaissé, du CO₂ est ajouté ; s'il doit être augmenté, du NaOH est introduit. Ce contrôle précis maintient l'environnement parfait pour la croissance cellulaire et la différenciation en fibres musculaires[3].Marie-Laure Collignon, Senior Bioprocess Application Scientist at Cytiva, explique :

"L'ajout d'air, de CO₂ ou de solution basique est automatiquement géré par un contrôleur qui compare le signal mesuré par la sonde de pH insérée dans le bioréacteur avec le point de consigne défini pour le processus."[3]

Ce niveau de précision assure une intégration fluide avec les systèmes de surveillance en ligne.

Méthode d'intégration (En ligne)

Contrairement aux capteurs optiques, les électrodes de pH sont insérées directement dans le bioréacteur. Elles entrent en contact avec le milieu de culture, collectant des données pour les rapports de lot et les contrôles de qualité[4].

Évolutivité pour la production

Les électrodes de pH sont efficaces à différentes échelles, de la recherche en laboratoire à la production commerciale à grande échelle[1].Cependant, comme le souligne Gernot Thomas John, Directeur du Marketing et de l'Innovation chez PreSens Precision Sensing GmbH :

"Dans de nombreux environnements de culture et formats de récipients, l'application d'électrodes serait très encombrante ou impossible. Trop d'électrodes perturbent le schéma d'écoulement de certains récipients... ou sont simplement difficiles à intégrer en raison d'un manque d'espace."[4]

Même avec ces défis, leur fiabilité en fait un élément de base pour le contrôle de la culture tant dans la recherche que dans la fabrication, jouant un rôle clé dans le passage de la production de viande cultivée du laboratoire aux opérations commerciales.

Facilité d'entretien

Entretenir les électrodes de pH implique une stérilisation par autoclave et l'entretien de la cellule de référence[4]. Pour les bioréacteurs à usage unique vs réutilisables comme les systèmes en acier inoxydable ou en verre, les sondes plongeantes autoclavables sont cruciales pour assurer la stérilité. Suivre les meilleures pratiques de stérilité des médias est essentiel pour prévenir la contamination lors de ces processus. Leur capacité à enregistrer en continu les signaux réduit le besoin d'intervention manuelle et aide à respecter les normes réglementaires [1].

2. Capteurs d'oxygène dissous optiques (e.g., Memosens COS81E)

Les capteurs d'oxygène dissous optiques (DO) jouent un rôle essentiel dans la production de viande cultivée en assurant que les niveaux d'oxygène sont soigneusement contrôlés. Cela est crucial car l'oxygène affecte directement la croissance et la viabilité des cellules, rendant sa régulation tout aussi importante que la gestion des niveaux de pH. Contrairement aux sondes électrochimiques traditionnelles, ces capteurs reposent sur l'extinction de fluorescence - un processus où un colorant photosensible émet une fluorescence qui est réduite en présence d'oxygène. Cette méthode permet des mesures d'oxygène précises et non invasives [4][5].

Précision de la mesure

Les capteurs DO optiques utilisent des systèmes avancés de traitement numérique du signal, tels que Memosens ou ISM, pour convertir les signaux optiques en sorties numériques fiables. Cette technologie résiste aux interférences de l'humidité et des champs électromagnétiques, garantissant des lectures précises. Ces capteurs peuvent mesurer les niveaux d'oxygène sur une large gamme, de 0 ppb à saturation complète, et certains modèles disposent de microsenseurs avec des pointes aussi petites que 50 µm, permettant des mesures très détaillées [4][5].

Dans les bioréacteurs plus grands, les bulles de gaz peuvent adhérer à la pointe du capteur, ce qui peut potentiellement fausser les lectures. Pour remédier à cela, des capteurs avancés sont conçus avec des surfaces hydrophiles et inclinées qui repoussent les bulles.Selon Mettler Toledo:

"Les capteurs DO optiques avec un OptoCap spécial repoussent les bulles de purge qui se collectent et adhèrent à la pointe du capteur DO, éliminant le bruit causé par les bulles de purge et améliorant le contrôle du DO" [5].

De plus, ces capteurs sont équipés de diagnostics prédictifs pour surveiller des facteurs clés tels que le stress de la membrane et les cycles de stérilisation, garantissant des performances constantes lot après lot.

Méthode d'intégration (En ligne/Non invasive)

Les capteurs optiques offrent des options de déploiement flexibles pour répondre à différents besoins de production. Les sondes en ligne, généralement enfermées dans de l'acier inoxydable, sont conçues pour s'adapter aux ports standard des bioréacteurs. Elles fournissent des données en temps réel, permettant le contrôle automatisé de l'aération et de l'agitation - une caractéristique essentielle pour les opérations à grande échelle [5].Alternativement, des points de capteur non invasifs peuvent être intégrés dans des sacs de culture et mesurés à travers les parois transparentes du récipient. Ces points sont irradiés par gamma pour la stérilité, réduisant les risques de contamination en préservant la barrière stérile [4].

Gernot Thomas John, Directeur du Marketing et de l'Innovation chez PreSens Precision Sensing GmbH, souligne leur commodité :

"Le plus grand avantage de l'utilisation de capteurs optiques est qu'ils peuvent être appliqués pour la détection à distance. Le composant de détection (le capteur proprement dit) et les composants électro-optiques pour la lecture du capteur (l'émetteur) n'ont pas besoin d'être en contact direct." [4]

Cette adaptabilité les rend efficaces dans divers environnements de production.

Évolutivité pour la Production

L'une des caractéristiques remarquables des capteurs DO optiques est leur capacité à s'adapter à différentes étapes de production.Le même modèle de capteur peut être utilisé dans tout, des petits bioréacteurs de paillasse aux grands récipients industriels. Comme l'explique METTLER TOLEDO:

"Le même modèle de capteur peut être utilisé dans toutes les tailles de bioréacteurs, des bioréacteurs de paillasse aux bioréacteurs à grande échelle en phase de fabrication commerciale" [5].

Avec l'intégration numérique, ces capteurs stockent les données d'étalonnage directement dans la tête du capteur, permettant une configuration 'Plug and Measure'. Cela réduit le temps d'installation et simplifie les opérations [5].

Facilité de Maintenance

Les capteurs optiques sont conçus pour nécessiter peu d'entretien par rapport aux capteurs électrochimiques traditionnels. Ils ne nécessitent pas de remplacement fréquent des électrolytes ou des membranes, ni la longue période de polarisation (6–12 heures) que les capteurs de type Clark exigent généralement [5].Conçus pour résister à des environnements difficiles, ils peuvent supporter des cycles répétés d'autoclave et de nettoyage en place à la vapeur (SIP). Les diagnostics prédictifs simplifient encore la maintenance en suivant les cycles de nettoyage et en évaluant l'état des capteurs avant le début de la production.

3. Détecteurs de Température à Résistance (RTDs, e.g., TrustSens TM371)

Maintenir un contrôle précis de la température est une pierre angulaire de la production de viande cultivée. Même de légères fluctuations de température peuvent perturber le métabolisme cellulaire et compromettre la qualité du produit [7][4]. Aux côtés du pH et de l'oxygène dissous, la température est un paramètre clé pour garantir des bioprocédés stables et efficaces. Les Détecteurs de Température à Résistance (RTDs), tels que le TrustSens TM371, fournissent une surveillance précise et en temps réel de la température, ce qui est essentiel pour maintenir des conditions optimales dans les bioréacteurs.

Précision de Mesure

Les RTD sont connus pour leur précision, grâce à leur construction durable et à leurs connecteurs sanitaires, qui minimisent la variabilité entre les lots de production [7]. Les modèles RTD avancés sont équipés de fonctionnalités de calibration en ligne, traitant la dérive de calibration sans interrompre la production [8]. Cette capacité est de plus en plus importante car le biotraitement moderne exige des performances de capteur fiables [6]. De plus, des technologies comme la gestion numérique des capteurs (e.g., ISM) améliorent la transparence des données et fournissent des informations sur la durée de vie des capteurs [7].

Méthode d'intégration (En ligne)

Les RTD sont intégrés directement dans les bioréacteurs à l'aide de sondes plongeantes connectées à des tubes en acier ou à des adaptateurs de port, fournissant des données continues et en temps réel pour des ajustements immédiats de température [4][7][6]. Pour les bioréacteurs à usage unique, les RTD peuvent être soudés dans des sacs en polymère ou installés à l'aide de boîtiers et de connecteurs spécialisés [7]. Cette flexibilité assure la compatibilité avec les systèmes traditionnels et à usage unique, tandis que l'intégration numérique simplifie l'étalonnage à travers différentes échelles de production [7].

Évolutivité pour la production

Les RTD sont conçus pour évoluer sans effort, des petits bioréacteurs de paillasse aux cuves industrielles d'une capacité de 10 000 à 20 000 litres. Cela garantit des conditions environnementales constantes pour les cellules, quelle que soit la taille du récipient [6][7]. Qu'ils soient utilisés dans des bioréacteurs en acier inoxydable ou dans des systèmes modernes à usage unique, les RTD s'adaptent parfaitement lorsqu'ils sont associés aux bons boîtiers [7].

Facilité de Maintenance

Contrairement à certains biocapteurs de nouvelle génération, qui peuvent avoir des difficultés de stabilité dans des environnements de bioréacteurs complexes, les RTD offrent des performances fiables [8][6]. Ils sont conçus pour résister à des cycles de stérilisation répétés, garantissant une surveillance ininterrompue et intégrant le contrôle de la qualité dans le processus de fabrication [1]. Les systèmes de surveillance automatisés améliorent encore leur utilisation, réduisant le besoin de vérifications manuelles et fournissant une documentation détaillée pour répondre aux exigences réglementaires.

sbb-itb-ffee270

4. Capteurs de densité cellulaire basés sur l'absorption (e.g., OUSBT66)

Suivre la densité cellulaire en temps réel est une pierre angulaire de la production de viande cultivée. En comprenant comment les cellules se développent et se comportent pendant les phases de prolifération et de différenciation, les producteurs peuvent maintenir la cohérence entre les lots. Les capteurs basés sur l'absorption, comme l'OUSBT66, rendent cela possible en mesurant la concentration cellulaire à travers les changements d'intensité lumineuse lorsqu'elle traverse le milieu de culture [2]. Cette méthode fournit des données continues et en temps réel sans les retards ou les risques de contamination associés à l'échantillonnage manuel [2][4].

Précision de Mesure

Le capteur OUSBT66 est spécialement conçu pour capturer les changements spatiaux de densité cellulaire, ce qui en fait un outil précieux pour les cadres détaillés de la Technologie Analytique de Procédé (PAT) [2][6]. Contrairement à d'autres méthodes, ces capteurs ne consomment pas d'analytes et ne souffrent pas d'interférences électromagnétiques, ce qui aide à minimiser le bruit du signal [2][4]. Ce niveau de précision est crucial pour surveiller la santé des cellules vivantes tout au long du processus de culture, garantissant des résultats cohérents d'un lot à l'autre [1]. De plus, l'utilisation de fibres optiques - allant de 100 à 250 μm de diamètre - permet des conceptions de sondes compactes et flexibles [2]. Cette précision facilite l'intégration de ces capteurs dans des systèmes de surveillance automatisés.

Méthode d'intégration (En ligne)

Les capteurs basés sur l'absorption sont conçus pour une intégration en ligne, maintenant la stérilité tout au long de la production [4]. Leurs sondes plongeantes sont particulièrement utiles dans les bioréacteurs en acier inoxydable, où les parois opaques rendent impossible la détection non invasive. Les versions autoclavables peuvent supporter les cycles rigoureux de nettoyage et de stérilisation requis dans la production commerciale, tandis que les ports scellés garantissent le maintien de la stérilité [4]. En mesurant directement dans le système, ces capteurs éliminent les erreurs liées à l'échantillonnage manuel [4]. Cette intégration en ligne est essentielle pour maintenir des performances fiables à mesure que la production augmente.

Évolutivité pour la production

Ces capteurs sont conçus avec l'évolutivité à l'esprit, garantissant qu'ils peuvent s'adapter à divers environnements de production [1][4]. Que ce soit dans des configurations de R&D à petite échelle ou des bioréacteurs industriels contenant plus de 1 000 litres, les capteurs basés sur l'absorption fonctionnent de manière cohérente [1][4] . La même technologie de détection optique fonctionne parfaitement dans les sacs polymères à usage unique et les grands récipients en acier inoxydable [2][4]. Cette adaptabilité garantit que les producteurs de viande cultivée peuvent maintenir une surveillance efficace à mesure qu'ils passent de la recherche à la fabrication à grande échelle. De plus, l'enregistrement automatisé des données soutient la documentation détaillée nécessaire pour la conformité réglementaire [1].

Facilité d'entretien

Passer de la détection électrochimique à la détection optique offre un avantage majeur : une maintenance réduite. Contrairement aux sondes électrochimiques, qui nécessitent des calibrations fréquentes et sont sujettes à des dérives de signal et à l'encrassement, les capteurs basés sur l'absorption offrent une stabilité à long terme avec un entretien minimal [2]. De nombreux modèles sont équipés de capuchons de capteur interchangeables, ce qui rend l'entretien de routine simple sans compromettre la stérilité. Pour les applications à usage unique, les capteurs pré-irradiés intégrés dans les sacs de culture éliminent le besoin de stérilisation sur site [4]. Cette fiabilité s'aligne parfaitement avec les systèmes automatisés discutés précédemment, réduisant les interventions manuelles et assurant des opérations plus fluides.

5. Analyseurs Raman pour le suivi des métabolites et des nutriments

La spectroscopie Raman offre un moyen puissant de surveiller plusieurs métabolites et nutriments en même temps.En créant une empreinte moléculaire détaillée, il identifie en temps réel des composés importants tels que le glucose, le lactate, la glutamine et l'ammoniac [9]. Cette capacité est particulièrement utile dans la production de viande cultivée, où le maintien de niveaux de nutriments précis est essentiel pour assurer la croissance cellulaire appropriée, la différenciation et la qualité du produit final. Il fonctionne aux côtés d'autres capteurs en temps réel - tels que ceux pour le pH, l'oxygène dissous (DO), la température et la densité cellulaire - pour améliorer le contrôle des processus dans ce domaine émergent.

Précision de Mesure

Les analyseurs Raman sont connus pour leur précision, obtenue grâce à des techniques de modélisation chimiométrique prédictive comme les moindres carrés partiels ou l'analyse en composantes principales. Ces méthodes aident à extraire des données significatives à partir d'informations spectrales complexes [9].Par exemple, une étude de 2018 a montré que la spectroscopie Raman en ligne pouvait surveiller avec précision la consommation de nutriments et la production de métabolites dans un bioréacteur à cuve agitée, grâce à ces techniques de modélisation [9] . La technologie offre une spécificité chimique élevée avec une interférence minimale de l'eau, ce qui la rend idéale pour les applications de biotraitement [9].

Méthode d'intégration (En ligne/Non invasive)

Les analyseurs Raman peuvent être intégrés dans les processus de deux manières principales : en tant que sondes d'immersion en ligne placées directement dans le milieu de culture, ou en tant que cellules de flux non invasives utilisées dans les systèmes de perfusion [9]. La méthode de la cellule de flux présente un avantage distinct - elle mesure le flux de récolte sans cellules, évitant des problèmes comme la diffusion de la lumière causée par des densités cellulaires élevées.Une étude a démontré comment un spectromètre Raman HyperFluxPRO a été intégré dans un processus de perfusion, permettant un contrôle automatisé de l'alimentation en glucose à travers diverses échelles de bioréacteurs avec une erreur de prédiction minimale [10]. Ce type d'intégration en ligne offre un retour immédiat sur la performance tout en maintenant la stérilité.

Évolutivité pour la Production

L'une des grandes forces de la spectroscopie Raman est sa capacité à évoluer sans effort. Les modèles à l'échelle de laboratoire peuvent être appliqués directement aux bioréacteurs à l'échelle de production sans recalibrage majeur, réduisant ainsi considérablement les coûts de production [10]. Cette évolutivité est un atout majeur pour les producteurs de viande cultivée passant de la recherche à la fabrication commerciale. Tout comme d'autres capteurs, les analyseurs Raman contribuent à la cohérence et à l'efficacité des opérations des bioréacteurs, faisant d'eux une partie clé des systèmes de rétroaction en boucle fermée dans cette industrie.

Facilité d'entretien

Les analyseurs Raman sont pratiquement sans entretien, ce qui est un avantage majeur pour les processus de longue durée. Ils ne nécessitent pas de consommables ni de calibrage fréquent, même pendant les périodes de culture prolongées [10]. Cette fiabilité aide à réduire le besoin d'intervention manuelle, diminuant le risque de contamination et assurant un processus globalement plus stable - des facteurs critiques dans la production de viande cultivée.

Pour les producteurs cherchant à optimiser leurs processus, des plateformes comme

Tableau de comparaison des capteurs

Voici un tableau pratique décrivant les principales caractéristiques de performance de divers capteurs, facilitant le choix du bon pour votre système de rétroaction de bioréacteur.

| Type de capteur | Principe de mesure | Méthode d'intégration | Plage de précision | Évolutivité de la production |

|---|---|---|---|---|

| Électrode de verre pH | Potentiométrique (activité des ions H⁺) | Port standard PG 13.5 ; boîtier requis | Élevée (mais nécessite un étalonnage fréquent) | Élevée ; largement utilisée dans les installations en acier inoxydable |

| Capteur DO optique | Extinction de fluorescence | PG 13.5 ports ou utilisation unique | Très élevé; pas de dérive due à la consommation d'oxygène | Élevé; performe bien lors de longues durées |

| RTD (Température) | Changement de résistance (Pt100/Pt1000) | Doigt de gant ou immersion directe | E |

Universel; adapté à toutes les échelles de production |

| Absorption (Densité cellulaire) | Atténuation de la lumière/NIR | Cellule de flux en ligne ou sonde d'immersion | Modéré; sujet à des problèmes comme les bulles ou l'encrassement | Élevé; crucial pour le moment de la récolte |

| Analyseur Raman | Diffusion inélastique de la lumière | Sonde optique via port standard | Élevé; capable de détection multi-analytes | Modéré à Élevé; coûts initiaux plus élevés |

Ce tableau offre un moyen concis d'évaluer quel capteur convient le mieux aux besoins de votre bioréacteur, que vous soyez en train de passer à l'échelle supérieure ou d'optimiser les processus.Pour les producteurs de viande cultivée,

Conclusion

La sélection de capteurs pour les bioréacteurs de viande cultivée est essentielle pour maintenir les conditions précises nécessaires à la production de viande cultivée. Même de petites déviations peuvent affecter les taux de croissance, perturber les processus métaboliques ou même entraîner l'échec de la culture. Les cinq types de capteurs discutés - électrodes de pH, capteurs optiques d'oxygène dissous, RTD, moniteurs de densité cellulaire basés sur l'absorption et analyseurs Raman - sont essentiels pour garantir un contrôle efficace du processus.

Les avancées dans la détection optique transforment la manière dont les processus sont surveillés. Ces capteurs permettent la collecte de données en temps réel et in situ sans interférer avec les cultures, minimisant les risques de contamination et soutenant des cycles de production prolongés [4]. Leur capacité à fournir des données précises tout en étant peu invasifs en fait un véritable atout.

Cependant, une intégration appropriée est tout aussi cruciale que la sélection des capteurs dans les systèmes de rétroaction en boucle fermée. Les capteurs doivent être suffisamment robustes pour supporter la stérilisation et résister à l'encrassement, tout en enregistrant automatiquement les données pour répondre aux exigences de conformité. Les capteurs à fibre optique, avec des pointes aussi petites que 50 µm, offrent un niveau de précision et de faible invasivité que les sondes électrochimiques traditionnelles ne peuvent pas atteindre [4].

Pour les producteurs cherchant à adopter ces technologies, des plateformes comme

FAQ

Que dois-je prendre en compte lors de la sélection de capteurs pour mon bioréacteur ?

Lors du choix de capteurs pour votre bioréacteur, il est essentiel de prioriser les paramètres spécifiques que vous devez surveiller, comme le pH, l'oxygène dissous, ou les métabolites. Assurez-vous que les capteurs que vous sélectionnez sont entièrement compatibles avec votre système de bioréacteur et peuvent fournir des mesures en temps réel, in situ sans perturber l'environnement de culture.

Prenez les capteurs à fibre optique et les capteurs optiques chimiques comme exemples - ils sont connus pour leur précision et leur capacité à minimiser les interférences pendant le processus.De plus, les systèmes automatisés qui combinent l'enregistrement des données avec le contrôle des processus peuvent améliorer à la fois la fiabilité et le respect des normes de l'industrie.

La clé est de sélectionner des capteurs qui répondent à vos exigences de surveillance, fournissent des données fiables et sont adaptés aux défis spécifiques de la production de viande cultivée.

Quel entretien est nécessaire pour les capteurs de bioréacteur ?

Pour maintenir la précision et la fiabilité, les capteurs de bioréacteur utilisés dans la production de viande cultivée nécessitent une attention régulière, y compris l'étalonnage et le nettoyage. L'étalonnage doit être effectué à des intervalles définis en utilisant des solutions de référence standard, comme indiqué dans les instructions du fabricant. Cela garantit que les mesures dans l'environnement contrôlé du bioréacteur restent précises.

Le nettoyage et la stérilisation de routine sont tout aussi importants pour éviter l'encrassement ou la contamination.Ces étapes non seulement aident à répondre aux exigences réglementaires, mais jouent également un rôle clé dans la livraison d'une qualité de produit constante. Les capteurs à usage unique simplifient souvent la maintenance, car ils éliminent le besoin de soins intensifs. D'autre part, les capteurs réutilisables demandent plus d'efforts, tels que la vérification des connexions, le remplacement des pièces usées et leur stockage correct pour maximiser leur durée de vie et leurs performances.

Les capteurs de bioréacteur sont-ils adaptés pour passer de la recherche en laboratoire à la production commerciale de viande cultivée?

Les capteurs de bioréacteur sont conçus pour passer en douceur de la recherche en laboratoire à la production commerciale à grande échelle de viande cultivée. De nombreux capteurs couramment utilisés, comme les capteurs de pH optique et d'oxygène dissous (pO2), sont standard à la fois dans les bioréacteurs à petite échelle et industriels. Ces outils offrent une surveillance non invasive et en temps réel, garantissant une collecte de données cohérente et précise à toute échelle.

Les récents progrès dans la technologie des capteurs, tels que les capteurs en ligne et microfluidiques, ont rendu l'augmentation d'échelle plus efficace. Ces innovations aident à réduire les coûts et à améliorer le contrôle des processus pendant la production. De plus, les fabricants privilégient l'intégration facile de ces capteurs dans des systèmes plus grands tout en préservant leur fiabilité et leur précision. Cette approche garantit qu'ils répondent efficacement aux besoins croissants de la production commerciale de viande cultivée.